湿陷性黄土地区路基路面病害处治技术

富建云 甘肃卓通工程技术服务有限公司工程师

湿陷性黄土表现出土质的特殊性,整体土质具有均匀性较差、工程结构稳固性不足、孔隙数量较多等特点。未浸水时土质强度优异,表现出较低的结构压缩性。特定压力条件下,一定量水分浸润时,引起土层结构受损,形成较大附加作用,增加土层下沉速度,削弱土层整体强度。湿陷性黄土区域内开展路基工程应考量周边水文特点,进行防水处理,加强地基地面的整体平稳性,减少病害问题。

1 黄土物理特点

1.1 颗粒组成

国内多数地区的湿陷性黄土中均含有粉土,粉土颗粒占比大约为60%,作为黄土土质判断的主要依据。粉土组成的40%是粗粉,粗粉主要由一种0.005 ~0.010 mm 的土质颗粒组成。黄土组成中低于0.005 mm 粒径的土质颗粒占比仅有14%,高于0.10 mm 的土质颗粒质量占比不超过5%,不含有粒径高于0.25 mm 的颗粒。

国内各地区的黄土组成特点如下:第一,山西黄土中含有石英、长石两种粗颗粒,伊利石是一种细粒,易溶盐占比为0.02%~0.66%,中溶盐占比较低,难溶盐占比约为12.00%;第二,陕西黄土组成与山西相近,易溶盐占比为0.03%~0.95%,中溶盐占比较低,难溶盐占比约为9.00%~14.00%;第三,甘肃黄土组成中,易溶盐占比为0.10% ~0.90%, 中溶盐占比为0.50%~1.40%,难溶盐占比约为10.00%。

1.2 土质特点

湿陷性黄土受到外界压力作用时会发生附加下沉现象。黄土遇水后会受到胶结物的影响,土质变软。土层表现出欠压密、干旱特点时,处于风积、坡积、洪积各状态的黄土,整体土质相比大气降水蒸发量更高。土层形成时不会同时具备充足压力、适当温度这两个条件,由此降低了土层整体的压密性。与地表间隔2 m 左右的土层区域,大气降水会对土质造成影响,此时上覆土质量较轻,土层压密效果欠佳,易转化成湿陷性黄土,土质表现出含水量少、孔隙比值较高等特点。

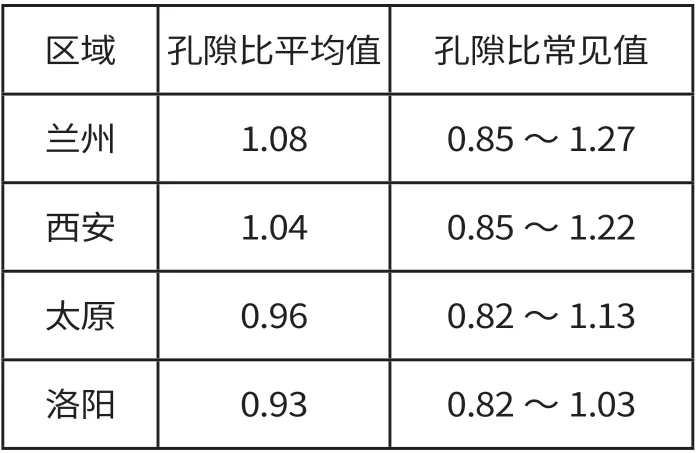

国内湿陷性黄土的主要区域降雨量约为250 ~500 mm,整体土层水分蒸发量大于实际产生的降水量,形成土层含水量较少现象。各地区黄土孔隙特点如表1 所示。

表1 各地区黄土孔隙特点

黄土湿陷性级别的划分如表2 所示,△s表示黄土湿陷性变化量,从距离地面1.5 m 的土层位置起,至土层11.5 m 深位置,统计黄土地基的总量。

表2 黄土湿陷性级别

2 地基处理方法

改善黄土地基性能是以调整黄土湿陷性为目标,增强地基性能。一般情况下,地基病害处理技术有灰土垫层、夯实法以及土桩法等。针对低于Ⅱ级的黄土区域,对其进行地基处理,可使用垫层、土桩等方法。湿陷程度较大的处治项目会增加处理工艺的施工量,相应增加人力、物力各项资源的消耗量。近年来,夯实法表现出地基加固流程精简、加固效果优异、施工进展速度快、处治成本经济等优势,获得了广泛使用[1]。

3 病害处治工艺

3.1 防排水

排水设计需在路基项目前期进行,加强路基设计质量,关注路基设计的防水效果,设计有效的排水方案,增强工程的防灾能力,防控路面水毁问题。排水设计质量是决定路面性能的关键因素,加强方案选择可延长路面使用时间。

排水设计以蓄水为主要项目,融合分散排水思想,确保排水设计的有效性。黄土区域内多数地势坡度较小,排水具有一定难度。一般情况下,路堤高度测得结果大于50 cm,使用挖涝池方法进行排水,达到边沟水的排出目标。此种排水设计兼具成本经济、生态性强两个优势。另外,公路施工区域需回避不良地质区域,减少公路水毁问题发生,增强路基整体性能。公路路线设计时,应远离土质河岸,减少河水对路基形成的冲刷作用,同时不可在滑坡地段施工。如果施工路线含有不良地段,且无法做出绕行处理,则需加强排水与截水处理,保证路基性能。

3.2 压水注浆

路面发生沉陷病害时可使用灌浆工艺进行处治。此种病害处理方法是借助液压、气压等外界力量对路面病害处注入浆液,使浆液缓慢渗入地层体系,以填充、渗透等形式使用浆液,达到降低黄土孔隙比例的处治目标,以有效去除裂缝。在灌浆施工操作时,有效测定灌浆的操作压力、获取浆液的注入浓度,保证注浆质量。如果压力较小,则会降低浆液的渗入深度,形成注浆空白区;而如果注浆压力较高,则会引起路基结构受损。因此,应规范控制灌浆压力,加强用料配置管理,确保注浆质量。

3.3 夯实流程

3.3.1 地基处理

在施工区域范围内,清除地表层中混有的腐殖土,进行地基整平、路面碾压等处理。结合方案标出的坐标信息,复核位置信息,调派专人开展测量工作,明确设定出夯实的操作范围,进行桩点布设。在工程中,多数使用标准格子形式。依据工艺标准,逐一检查性能欠佳的黄土,锁定劣质黄土方位,融合冲击碾压工艺,给予填方处理,有效清除表层杂土,再进行强夯处理。

3.3.2 夯实技术用法

有效清除待处治地基项目表层的腐殖土,对项目各处地基进行有效整平、路面碾压等各项处理。结合设计方案给出的坐标信息,多次测定工程方位,联合技术人员测定强夯操作的具体方位,给出桩点标记。使用格子标注形式,确保强夯施工点标记质量。结合强夯工艺要求,针对Ⅰ、Ⅱ级湿陷性黄土进行区域标记,使用冲击碾压处治方法。针对Ⅲ级黄土的路基处治任务,采用填方清表联合强夯工艺的方法,确保路基处理效果。

首先,使用灰格子标记确定夯锤操作方位,运行起重机至目标施工位置后对准落锤操作的标记点;其次,规范测量夯锤顶部的高度,夯击完工后再次测量沉降值;最后,结合前期夯实施工参数方案进行夯实处理。首次夯击操作后即可开展下道夯击任务,以顺应工期需求。强夯处理需加强夯击位置偏差控制,保证夯击方位的准确性,防范落锤机架角度偏移问题。使用辅助工具、自动脱钩等设备,将设备装设在起重臂杆的对应位置,以此控制落锤机架的平稳性。夯击锤子表层添加两组排气孔,保证多余空气排出效果,便于施工有序进行。此外,强夯操作工人须规范操作水准仪,准确获取地基沉降量。如果在夯实操作中发现夯击施工周边区域有隆起问题,需准确测定隆起位置,记录隆起情况[2]。

3.4 裂缝处理

注浆加固技术处理完成时,应及时去除轻微裂缝问题。裂缝消除使用灌缝注胶工艺,进行前需要进行杂物清洁工作,保证密封胶使用环境的整洁性。使用灌缝设备进行材料灌注,在槽口中有效灌入密封胶。

灌缝操作采取由上至下的施工顺序,以此保障缝隙灌注完全,提升灌注密实性,防止形成气穴。同时应保证各类裂缝灌注的持续性,如果灌注操作中出现轻微龟裂情况,需及时添加橡胶填缝整平处理。灌缝施工对环境要求较高,即施工环境中含水比例较低、整体工区较为清洁,温度应高于4 ℃。如果灌缝温度不足4 ℃,则需使用喷灯加热枪给予裂缝区加热处理,加热完成后继续灌注,并进行有效密封处理,保证密封胶的粘合效果。

3.5 路面断裂处理

裂缝宽度大于15 mm 的情况视为严重裂缝。路面有严重裂缝问题时需使用高压旋喷法进行路面防治。旋喷工艺使用流程在注浆完成后,准确观测注浆成效,以此保持路面性能的平稳性。性能检测工序完成时,运行铣刨机作裂缝处理,保持裂缝区域的清洁性,对裂缝区段进行油层涂刷、格栅放置、用料摊铺等处理。此外,裂缝处理应关注格栅铺设效果,格栅具有加筋固定能力[3]。

3.6 灰土挤密桩

施工区域内的黄土层厚度达20 m 可视为自重湿陷性土质。应对此种黄土路基的病害预处理方法为改善土层湿陷性、强化路基性能。

(1)改善湿陷性时综合考量路基整体承载性能;(2)使用灰土挤密桩方法进行路基处理;(3)处理前期测定轴线、桩位各参数,依据勘测结果确定桩位,再进行打孔;(4)采取沉管成孔工艺方法,有效控制施工区的土质含水比例,保证含水量的适宜性,沉桩时采取间隔打孔方式;(5)拌制石灰土用料需合理控制用料量,确保石灰土搅拌均匀、拌和充分,使用设备搅拌用料时,拌和时间不可少于3 min;(6)桩体处理使用石灰土进行夯实,夯实操作应保证夯填处理的持续性,设备整体平稳,锤子与桩体孔位对齐;(7)施工期间,工人应不定时查看夯锤位置的偏差问题,保证填料用量充足,合理控制夯实操作时间;(8)夯实操作应调配专人,随时查看孔位准确性,保证挤密桩处理质量。

3.7 树桩加固

使用树根桩进行病害处治时,可有效控制路基塌方病害。要使用孔径较小的桩体,桩径取10 ~25 cm 为宜。路基塌方时,使用的处治设备为钻机。结合工程病害严重性增加钢筋笼。压力辅助下,有效注入泥浆,由此获得“桩体”。完成钢筋笼的添加操作后,可使用碎石、泥浆进行灌注处理,达到路基加固效果。此种小孔径桩体被认定为微型桩,可进行多个方向设计,塌方处治中具有使用灵活性,显著改善土体性能[4]。

4 湿陷性黄土区域内的加铺改善方法

4.1 设定加铺层厚度

4.1.1 L 路基改治路段的交通量情况

该项目结合目标工程的交通量特点,研究L 路基项目主干道的各类交通量。假设小客车为主要交通车辆,设交通量为p,检测结果为p2016年=19 203 辆/日、p2020年=23 902 辆/日,未来可通行小客车的交通量预测为p2025年=29 643 辆/日、p2035年=35 693 辆/日。L 路基项目的交通量组成中,小规模货运车辆通行数量占比为7.7%、中型货运车辆通车数量占比为8.0%、大规模货运车辆交通行数量占比为8.7%[5]。

4.1.2 L 路基性能计算

假设路面起始使用时间为2016 年,进行原路性能测算,车道早期设定的轴载容纳量约为8.77 万次,初期路面剩余可用时间为13 年,路面能够承载的运输级别为特种车辆。

4.1.3 加铺厚度

L 项目整体路基稳定性为95%,项目可靠系数约为1.33。路基性能优化时进行加铺厚度的性能对比,厚度取值为0.12 ~0.15 m,设定0.12 m、0.13 m、0.14 m、0.15 m 共4 组参数。对比发现,加铺厚度为0.12 m 时,面板综合应力值最高,应力测试结果为3.97 MPa。因此,路基改善时的加铺厚度应设计为0.12 m。

4.1.4 材料选择

首先,选用最佳配比方案,保证路基加铺质量;其次,精准设计级配,保证路基性能;最后,从材料、设备等多个方面逐一对比材料性能。胶结料以SBS沥青为首要选择。

4.2 其他路基病害的处治方法

4.2.1 一般路段

如果路基、路面整体性能平稳,仅有部分路段存在病害问题,那么此时的加铺方案为:表层4 cm,行车、硬路肩各路段用料为13 mm 粒径沥青玛蹄脂;下面层10 cm,用料类型为25 mm 粒径的混合料;应力吸收层2 cm,用料类型为10 mm 粒径的混合料。

4.2.2 错台量较大

当因为湿陷性而形成的错台量超过12 mm 时,加铺方案为:表层4 cm、用料选择13 mm 粒径的沥青玛蹄脂;中层5 cm,用料类型为20 mm粒径的混合料;下层9 cm,用料为30 mm 粒径的沥青稳定碎石。

4.2.3 纵坡较长

当改治路段纵坡区域较大时,加铺方案为:表层5 cm,用料类型为13 mm粒径沥青玛蹄脂;下面层8 cm,用料类型为20 mm 粒径沥青玛蹄脂;应力吸收层2.5 cm,用料应选用10 mm 粒径的混合料。

4.2.4 严重湿陷性问题

湿陷性问题较为严重的路段,加铺方案为:表层4 cm,用料选用13 mm粒径沥青玛蹄脂;中层6 cm,选择使用20 mm 粒径的混合料;下层8 cm,使用50 mm 粒径的混合料;封层1 cm;基层30 cm。

5 结论

黄土结构中,水是引起路基发生病害的主要因素。湿陷性黄土施工区域内路基项目施工时,工人应准确了解黄土施工特点,采取有效路基病害防治措施,降低路基病害的发生次数,保证路基性能,同时加强排水和阻水设计,保证路基结构平稳,维持路面交通性能。