激光增材制造超高温氧化物共晶陶瓷研究进展

刘海方, 苏海军, 申仲琳, 姜浩, 赵迪, 刘园, 张军, 刘林, 傅恒志

激光增材制造超高温氧化物共晶陶瓷研究进展

刘海方1,2, 苏海军1,2, 申仲琳1, 姜浩1, 赵迪1, 刘园1, 张军1, 刘林1, 傅恒志1

(1. 西北工业大学 凝固技术国家重点实验室, 西安 710072; 2. 西北工业大学深圳研究院, 深圳 518057)

超高温氧化物共晶陶瓷具有优异的高温强度、高温蠕变性能、高温结构稳定性以及良好的高温抗氧化和抗腐蚀性能, 成为1400 ℃以上高温氧化环境下长期服役的新型候选超高温结构材料之一, 在新一代航空航天高端装备热结构部件中具有重要的应用前景。基于熔体生长技术, 以选择性激光熔化和激光定性能量沉积为代表的激光增材制造技术具有一步快速近净成形大尺寸、复杂形状构件的独特优势, 近年来已发展成为制备高性能氧化物共晶陶瓷最具潜力的前沿技术。本文从工作原理、成形特点、技术分类等方面概述了基于熔体生长的两种典型激光增材制造技术, 综述了激光增材制造技术在超高温氧化物共晶陶瓷制备领域的研究现状和特点优势, 重点介绍了选择性激光熔化和激光定向能量沉积超高温氧化物共晶陶瓷在激光成形工艺、凝固缺陷控制、凝固组织演化、力学性能等方面的研究进展。最后, 指出了实现氧化物共晶陶瓷激光增材制造工程化应用亟需突破的关键瓶颈, 并对该领域未来的重点发展方向进行了展望。

氧化物共晶陶瓷; 激光增材制造; 选择性激光熔化; 激光定向能量沉积; 综述

高温热结构材料是航空发动机热端部件的关键核心材料, 要求在高温、高载荷、高应力、高温水氧腐蚀等极端环境条件下长时服役。高推比、长寿命、高可靠性、低成本是现代高性能航空发动机发展的必然趋势, 对高温热结构材料的性能提出了更为苛刻的要求。

提升结构材料的承温能力是增加航空发动机推重比的重要途径。目前, 推重比10以上的航空发动机涡轮前进口温度已超过1600 ℃[1]。镍基单晶高温合金作为航空领域主流使用的高温结构材料, 其承温极限为1100 ℃, 即使采用热障涂层、空心冷却等防护措施, 也难以满足更高推重比航空发动机的发展需求[2-3]。Si3N4、SiC等陶瓷基复合材料虽能承受更高温度, 但它们在1400 ℃以上高温氧化环境下长时服役极易发生氧化, 导致性能急剧恶化[3-4]。研发新一代轻质、高强、耐高温、抗氧化的新型超高温结构材料及其制备技术成为世界各国竞争的目标。

氧化物共晶自生复合陶瓷是近年来先进陶瓷领域发展的一类新型高性能超高温复相材料[5-10]。以氧化铝、氧化锆及其他稀土氧化物为原料, 利用液固相变过程中的共晶反应, 采用定向凝固等熔体生长技术, 使基体与增强相同时从熔体中析出并耦合生长, 原位形成共晶自生复合陶瓷。洁净且结合牢固的相界面取代了传统烧结陶瓷中富含非晶相的晶界, 使得该类复合陶瓷材料表现出优异的高温结构及性能稳定性[11-12]。例如, 采用布里奇曼法制备的Al2O3/Y3Al5O12(YAG)共晶陶瓷在1700 ℃下热暴露1000 h后, 微观组织未发生明显粗化, 抗弯强度与室温强度基本持平[11]; 在1700 ℃水氧环境下热暴露200 h, 强度基本保持不变, 表现出在高温水氧环境下长期服役的潜力[13]。更为重要的是, 氧化物共晶陶瓷的密度较低, 是镍基单晶高温合金的~60%, 且具有天然的抗氧化性。采用熔体生长技术制备的氧化物共晶陶瓷成为航空航天用新型轻质、高强、耐腐蚀、抗氧化且能在1400 ℃以上长期服役的超高温结构材料的重要候选者之一。

氧化物共晶陶瓷熔点高, 熔体粘度大、流动性差, 受材料特性和制备技术的限制, 传统定向凝固难以直接制备具有空心等复杂变截面结构的大尺寸陶瓷样件。此外, 共晶陶瓷硬度大、强度高, 通常难以通过机械加工等方式实现硬脆陶瓷形状的复杂化, 从而极大地制约了高性能氧化物共晶陶瓷的工程化应用。针对航空航天高端装备的迫切需求, 亟需开发基于熔体生长的超高温氧化物共晶陶瓷大尺寸复杂构件成形新技术。

激光增材制造技术是20世纪90年代发展起来的一类形性控制一体化制备技术, 通过使用高能激光束作为热源熔化原材料, 在快速实现复杂结构样件精确成形的同时, 实现构件的高性能[14-20]。激光增材制造技术最初仅应用于低熔点金属材料的制备, 随着成形工艺及装备的不断发展和优化, 目前应用范围已逐渐拓展到高温难熔材料的一步近净成形, 为高性能氧化物共晶陶瓷的制备提供了新的技术途径。

本文从工作原理、成形特点、技术分类等方面概述了基于熔体生长的激光增材制造技术, 综述了该技术在超高温氧化物共晶陶瓷制备领域的研究现状和面临的主要技术难题, 重点介绍了激光增材制造氧化物共晶陶瓷在激光成形工艺、凝固缺陷控制、凝固组织演化、力学性能等方面的研究进展, 并对本领域未来的重点发展方向进行了展望。

1 激光增材制造技术概述

1.1 激光增材制造工作原理

激光增材制造技术是一类以CAD模型为基础, 以高能激光束作为热源, 采用点–线–面–体的增维方式逐层制备三维实体零件的新型快速成形技术。激光增材制造技术的工艺流程如下: 首先, 在计算机上设计并构建目标零件的CAD三维模型; 其次, 沿高度方向将模型切片分层, 离散为一系列包含轮廓位置信息的二维平面; 随后, 按照一定的策略生成各二维平面的扫描路径并转换成数控代码; 最后, 通过数控系统控制激光热源按预设的扫描路径逐点扫描来熔凝原材料粉末以形成沉积层, 如此循环往复逐层堆积, 制备构建三维实体零件。

1.2 激光增材制造技术的特点

与传统的等材及减材制造技术相比, 基于离散–堆积成形理念的激光增材制造技术表现出以下鲜明的加工特点[21-27]:

1)高度柔性化。由于摆脱了模具、夹具等专用工具对成形过程的限制, 在成形系统等硬件设施基本保持不变的情况下, 通过修改计算机CAD模型即可实现多品种、多批量零件加工的快速转换。

2)生产周期短程化。整个制备过程简化为CAD模型设计与处理、实体样件的逐层近净加工成形两步。与传统加工技术相比, 省去了模具设计与加工、后续机械加工等工序, 极大地缩短了产品的制备周期。

3)数字化与智能化。零件的CAD模型设计、切片分层和打印工艺设计均在计算机上完成, 并在计算机的控制下进行实体零件的加工过程, 真正在制造领域实现了数字化、智能化与自动化。

4)个性化与灵活化。基于激光增材制造技术逐点加工的特点, 能够根据产品的实际应用需要对其各部分的成分及结构进行个性化的设计, 从而实现零件各部分材质和性能的最佳搭配。此外, 为保证无限丰富的个性化设计产品的顺利加工, 能够自主灵活添加配套辅助设备。

5)尺寸无限制与结构复杂化。激光增材制造技术突破了产品尺寸及结构形态的约束, 小至毫米量级、大至数米以上的样件加工均能实现。除了可以进行简单形状样件的加工外, 还可以制备传统制造工艺无法加工或难以加工的空心结构、点阵结构、异质材料结构和功能梯度结构。

基于以上独特优势, 激光增材制造技术推动制造业由单品种、大批量、长周期向多品种、小批量、短周期的方向发展, 材料加工技术向短流程、低消耗、高柔性、成形与成性控制一体化方向发展。激光增材制造技术几乎具备了新型材料加工技术所要求的所有特征, 是一项具有革命性和颠覆性意义的先进制造技术, 已被世界各大科技强国作为高端装备制造关键核心技术以及未来产业发展新的增长点加以重点培育和支持[28]。

1.3 激光增材制造技术的分类

根据成形工艺的差别, 激光增材制造技术分为选择性激光熔化(Selective laser melting, SLM)和激光定向能量沉积(Laser directed energy deposition, LDED)两种, 加工原理示意图如图1所示[28]。

SLM是一种以激光熔凝粉床为特色的快速成形技术。在激光加工之前, 首先在基板或已沉积层表面铺设一定厚度的粉床, 随后激光按预设的扫描路径有选择地熔化粉床, 待凝固后形成新的沉积层。如此循环往复, 直至获得目标零件。SLM是一个铺粉与激光加工交替进行的过程, 激光束的移动通过扫描振镜调控, 光斑直径小, 能量密度大, 所得样件尺寸精度高, 但样件的成形速率较慢, 适合小、中型尺寸样件的近净成形加工。LDED是一种以同轴送粉为特色的快速成形技术。在加工过程中, 激光按预设的扫描路径熔化基板或已沉积层形成熔池后, 原材料粉末被同时送入熔池熔化, 凝固后形成沉积层, 如此逐层叠加直至获得目标零件。LDED是一个连续激光加工的过程, 通过控制激光-粉末同轴喷头实现激光束的移动, 光斑直径较大, 能量密度较低, 所得试样的尺寸精度较差, 但样件的成形速率快, 适合大尺寸样件的加工。SLM与LDED的工艺特点对比如表1所示。

(a) Selective laser melting; (b) Laser directed energy deposition

2 激光增材制造氧化物共晶陶瓷研究进展

2011年, 本团队在长期开展超高温氧化物共晶陶瓷定向凝固成形研究的基础上, 针对共晶陶瓷领域发展面临的瓶颈并结合金属激光增材制造技术原理, 率先提出将激光增材制造技术应用到超高温氧化物共晶陶瓷制备上的设想, 并初步证实了该设想的可行性。采用LDED技术成功制备了表面光滑、近全致密的片状及棒状Al2O3/YAG共晶陶瓷试样, 引领了激光增材制造氧化物共晶陶瓷的研究热潮[29]。2013年, 德国弗劳恩霍夫激光技术研究所采用SLM技术制备了近全致密的Al2O3/ZrO2共晶陶瓷柱状试样, 并获得了牙齿支架模型[30]。2015年开始, 大连理工大学吴东江等[31-43]陆续开展了LDED制备Al2O3/ZrO2共晶陶瓷的研究工作, 制备了高致密的壁状、柱状等样件。2018年, 湖南大学张屹等[44-45]考察了LDED制备Al2O3/ZrO2共晶陶瓷时的气孔缺陷形成机制及控制方法。2019年, 澳大利亚昆士兰大学Fan等[46-47]探究了LDED制备Al2O3/YAG/ZrO2共晶陶瓷的凝固行为及组织演化。在各国学者的共同努力下, 激光增材制造氧化物共晶陶瓷材料已涵盖了Al2O3/YAG、Al2O3/ZrO2、Al2O3/YAG/ZrO2、Al2O3/GAP/ZrO2等多个体系。

2.1 激光增材制造氧化物共晶陶瓷的难点

评判特定成形技术是否适用于加工某类材料的关键标准是该技术能否按照预设的方案顺利、高质量地完成对目标材料样件的制备。目前, 激光增材制造技术难以制备大尺寸、复杂形状的氧化物共晶陶瓷样件, 难点主要集中在两方面: 原材料粉末特性及凝固缺陷控制。

激光增材制造技术以粉末作为原材料, 粉末特性直接影响加工过程的稳定性及沉积试样的成形质量。为保证原材料供给及熔凝过程的均匀稳定, 粉末颗粒要具有良好的流动性以及高的致密性。为此, 金属增材制造领域开发了气雾化等技术来制备高质量球形金属粉末, 目前已实现了产业化应用。雾化技术的原理是利用高压气流等外力将连续金属熔体破碎成细小的液滴, 经快速冷凝后获得球形粉末。球形形貌保证了粉末的流动性, 液固相变保证了所得粉末的致密性。

与金属增材制造相比, 陶瓷材料激光增材制造研究起步相对较晚, 目前尚未有成熟的满足激光增材制造的高质量球形陶瓷粉末制备工艺。此外, 陶瓷材料熔点高、熔体粘度大的特点为开发基于液固相变的陶瓷形貌改性工艺带来了极大的挑战。目前, 激光增材制造陶瓷研究使用的原材料多为基于离心喷雾干燥技术改性的球形陶瓷粉末。与金属材料的气雾化技术不同, 采用离心喷雾干燥技术处理陶瓷材料的过程中并没有发生液固相变。离心喷雾干燥技术的工作原理是: 向陶瓷粉末中加入去离子水等液体, 将粉末制成均匀的料浆; 利用高速旋转的喷头将料浆离散成细小的液滴; 液滴进入充斥着高温气体的干燥塔后, 液滴中的水分被瞬间蒸发, 留下保持液滴形状的球形粉末。该工艺制备的球形陶瓷粉末强度低、致密性差。低强度球形粉末的形貌在输送过程中易被破坏, 造成粉末流动性变差, 影响成形过程粉末供给的均匀性。致密性差的粉末经熔凝后会发生较大的收缩, 造成不同沉积层间原料补给量及激光能量输入量的差异。此外, 粉末夹带的空气会成为快速熔凝过程中形成气孔缺陷的主要源头。因此, 原材料陶瓷粉末的特性为激光增材制造研究带来了极大的困扰。

表1 SLM与LDED技术特点对比[28]

需要指出的是, 激光增材制造是一个局部急热骤冷且逐点快速循环往复扫描的过程, 在基板及已沉积层内形成复杂分布的温度场, 进而产生大的热应力[48-50]。高的热应力是激光增材制造技术的一个显著特征, 如何调控热应力是提升激光增材制造陶瓷材料成形质量和降低缺陷的关键[51-61]。对于脆性陶瓷材料而言, 试样中存在的应力极易诱发裂纹甚至造成试样开裂, 导致成形失败[30,62-66]。此外, 原材料粉末中包含的空气极易在快速熔凝过程中诱发气孔缺陷[38,43,67]。气孔不仅会影响逐层制备过程中熔池的稳定性, 而且易导致成形试样的性能恶化。因此, 控制裂纹、气孔等凝固缺陷是影响激光增材制造氧化物共晶陶瓷成形及成性的关键所在, 是本领域当前研究的重点和难点。

2.2 成形工艺及缺陷控制

研究者在激光增材制造氧化物共晶陶瓷研究过程中, 采取了多种手段来优化成形工艺。共晶陶瓷成形至少需要两种陶瓷组元参与, 各组元陶瓷粉末按相图共晶点成分比例混合均匀。部分研究者利用高能球磨工艺将各组元球形陶瓷粉末按共晶比例充分混匀[44,47], 但在机械混匀的过程中易破坏粉末形貌, 影响流动性。大连理工大学吴东江团队[39]将各组元球形陶瓷粉末分别放置于不同的送粉桶内, 如图2所示, 通过独立控制各桶内组元的送粉速率, 使它们按共晶比例分别由各送粉桶送出。该工艺未对球形粉末产生机械破坏, 保证了粉末的流动性, 但各组元粉末密度等特性的差异导致混合比例及均匀性存在不确定性。

本团队结合球磨及离心喷雾干燥技术自主开发了适于激光增材制造氧化物共晶陶瓷研究的共晶组分氧化物陶瓷球形粉末制备工艺[67-70]。首先, 利用行星式球磨机将按共晶配比称量的各组元陶瓷粉末充分混匀。随后, 利用离心喷雾干燥技术对混匀的陶瓷粉末进行形貌改性。离心喷雾干燥技术原理示意图如图3(a)所示, 粉末改性前后的形貌对比如图3(b, c)所示。小尺寸、易团聚的非规则粉末被改性为粒径10~50 μm的近球形粉末, 粒径分布如图3(d)所示。通过采用LDED用送粉装置测试粉末的送给质量, 发现粉末可从喷头处均匀稳定地送出, 满足激光增材制造实验的要求[68]。该粉末制备工艺既保证了各组元陶瓷粉末能按共晶比例充分混合又保证了粉末的流动性。

在进行激光增材制造成形时, 为了尽可能地减少原材料粉末对成形过程的影响, 通常将粉末预先放在烘箱内充分烘干[31,43-44,47,68]。为抑制裂纹的形成, 研究者们采取了多种有效手段对成形过程进行干预。德国弗劳恩霍夫激光技术研究所的Wilkes等[30]采用SLM工艺制备Al2O3/ZrO2共晶陶瓷时, 利用CO2激光束持续预热成形区域的粉床, 预热温度可达1700 ℃, 有效抑制了裂纹。Yan等[37]采用LDED工艺制备Al2O3/ZrO2共晶陶瓷时引入了超声辅助设备。研究发现, 随着超声功率增大, 裂纹数量显著减少, 长度明显缩短。Wu等[38]通过添加SiC颗粒来抑制裂纹的形成与扩展, 研究发现, 当添加质量分数为25%的SiC颗粒后, 裂纹数量减少93%, 最大裂纹的长度缩短92%。此外, 优化工艺参数也能达到抑制裂纹的目的。作者在研究时发现, 增大扫描速率可以有效抑制裂纹的形成[67]; 裂纹是在逐层叠加制备过程中逐步萌生并扩展的, 通过缩短扫描长度能够有效延缓裂纹的形成进程[68]。当扫描长度为15 mm时, 沉积100层在试样底部发现裂纹; 当扫描长度为10 mm时, 沉积600层开始出现裂纹并逐步扩展; 当扫描长度缩短至4 mm时, 沉积1000层后仍未发现裂纹形成, 如图4所示。

图2 独立控制各陶瓷组元输送的LDED成形工艺[39]

图3 球形陶瓷粉末制备工艺及其特性[68]

(a) Schematic diagram of centrifugal spray drying method; (b) Morphology of the initial ceramic powders; (c) Morphology of the modified ceramic powders; (d) Particle size distribution of the modified ceramic powders; (e) Powder feeding test

在尽可能减少熔凝过程中气体来源的情况下, 提升气泡在熔体中的逸出速率是抑制气孔形成的关键。Yan等[43]研究了添加超声辅助对气孔形成的影响。研究发现, 超声振动通过促进熔池流动和降低熔体粘度, 提升了气泡的上浮速率, 抑制了气孔的形成。在超声功率为180 W时, 试样内的气孔率被控制在~0.1%。超声前后试样内的气孔情况如图5所示。

Wu等[38]研究发现, 加入SiC颗粒能有效降低试样的气孔率, 当添加质量分数25%的SiC颗粒后, 试样的气孔率由之前的11.71%降低到0.20%。他们认为, 加入SiC颗粒增强了粉体对YAG激光的吸收率, 提高了熔池温度, 降低了熔体粘度, 进而促进了气泡上浮。此外, SiC颗粒在加工过程中并没有被熔化, 硬质颗粒能促进熔池的扰动和对流, 有利于气泡逸出。另外, 作者在研究中发现, 外部成形环境对气孔的形成有很大影响。使用相同的工艺参数, 分别在大气氛围、氧含量>200 μg/L的氩气氛围以及氧含量<50 μg/L的氩气氛围下制备Al2O3/GAP/ZrO2共晶陶瓷试样, 如图6所示。研究发现, 在大气氛围下制备的试样表面凹凸不平, 含有大量的大气泡导致的鼓包。在氩气保护下, 试样的成形质量得到明显改善, 氧含量>200 μg/L时, 在试样内部依然能观察到气孔, 将氧含量控制在50 μg/L以下, 气孔得到有效抑制。相关研究表明, 降低外部环境的氧分压能够促进熔体中气泡逸出, 进而抑制气孔[71-72]。

图4 扫描长度对裂纹形成的影响[68]

(a, b) 15 mm; (c) 10 mm; (d) 4 mm

图5 超声振动对气孔的影响[43]

(a) Sample sections before ultrasonic addition; (b) Sample sections after ultrasonic addition

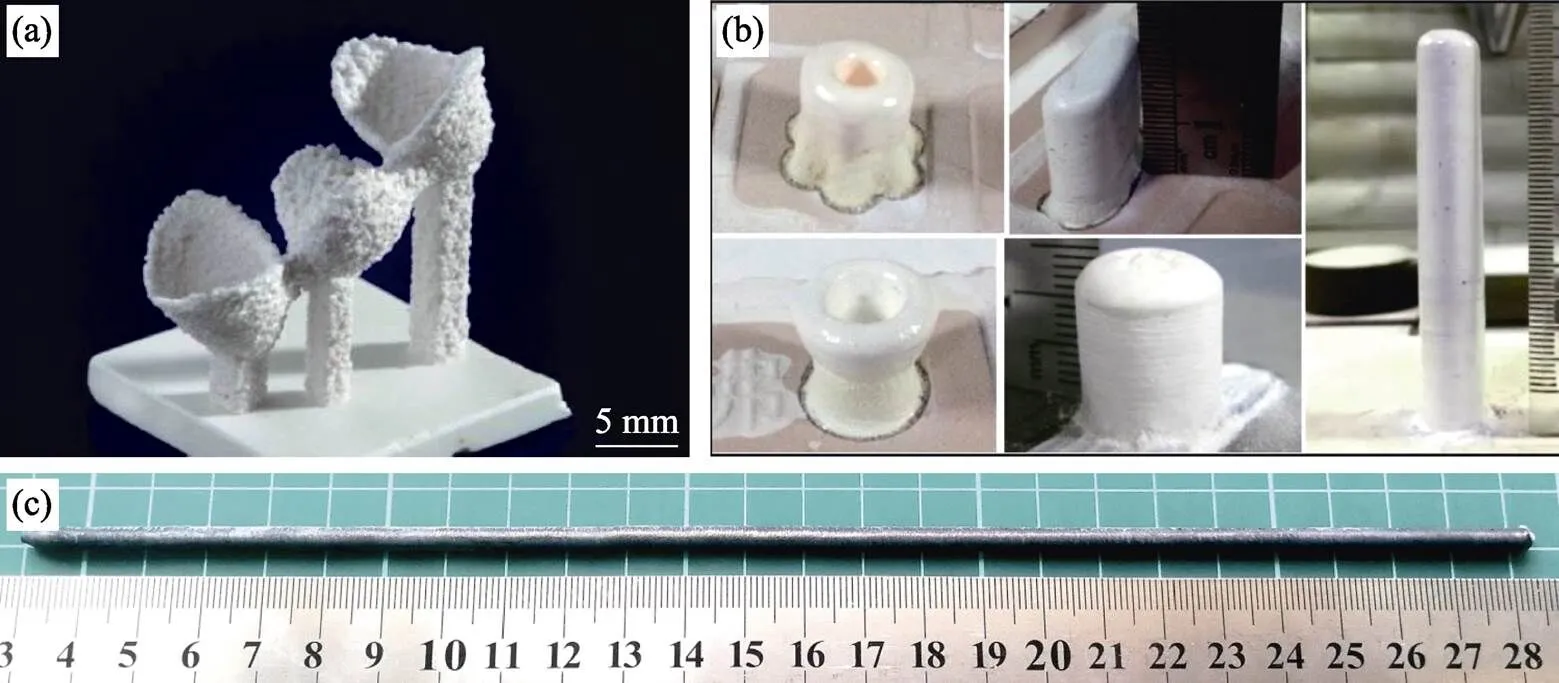

激光增材制造氧化物共晶陶瓷经过近十年的研究发展, 在众多科研工作者的共同努力下, 已取得了可喜的成果。通过优化工艺及抑制缺陷, 制备出了表面光滑且近全致密的壁状、棒状等多种形状的高质量共晶陶瓷, 并获得了其它传统熔体生长技术难以制备的异形共晶陶瓷样件。采用激光增材制造技术制备的具有代表性的氧化物共晶复合陶瓷如图7所示[30,43,70]。

2.3 凝固组织演变及调控

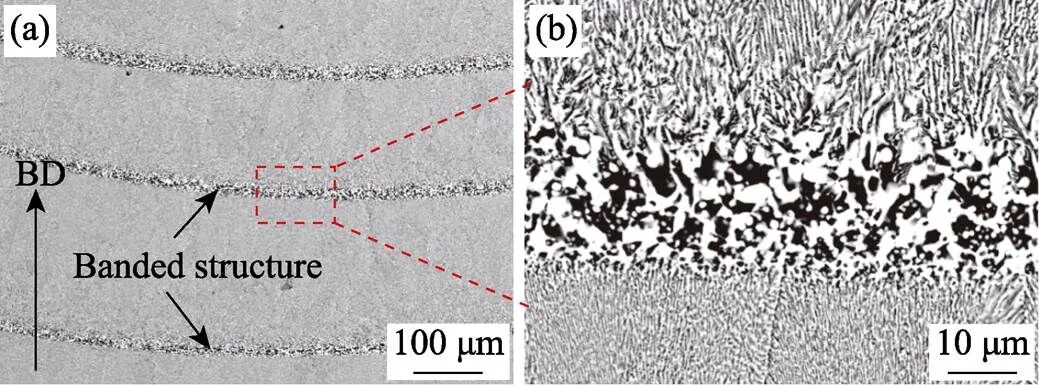

激光增材制造技术逐层增维制备的成形特点使所得共晶陶瓷表现出与定向凝固试样不同的凝固组织特征。研究发现, 沿逐层堆积方向易形成周期性的带状组织粗大区[33,47,68], 如图8所示。相邻条带之间的距离近似为单个沉积层的厚度。带状区的组织尺寸是其他区域的5倍以上, 严重影响了试样整体的组织均匀性。作者通过激光区熔具有不同量级组织尺寸的共晶陶瓷试样, 阐明了带状结构的形成机制: 紧邻熔池的超细化组织受热发生异常粗化[68]。通过调控熔池向沉积层的导热量可以减小带状结构的尺寸。已有研究表明, 通过采取提高扫描速率降低熔池温度[68]以及使用超声辅助设备促进熔池散热[37]的方式均可以减小带状结构的尺寸。

图6 不同成形环境下制备的Al2O3/GAP/ZrO2共晶陶瓷试样

(a) Atmospheric atmosphere; (b) Ar atmosphere with oxygen content >200 μg/L; (c) Ar atmosphere with oxygen content <50 μg/L

图7 采用激光增材制造技术制备的氧化物共晶陶瓷试样

(a) SLM-processed Al2O3/ZrO2eutectic ceramic with shape of framework for a dental restoration[30]; (b) LDED-processed Al2O3/ZrO2eutectic ceramics with various shapes[43]; (c) LDED-processed Al2O3/GAP/ZrO2eutectic ceramic rod[70]

由带状结构的形成机制可知, 带状结构上沿是相邻沉积层的结合区。通过考察带状区附近的凝固组织特征, 能够探究共晶陶瓷在逐层凝固时组织的演化规律。图9给出了LDED制备的Al2O3/GAP/ZrO2共晶陶瓷带状区附近的凝固组织特征[68]。在逐层叠加制备过程中, 顶部沉积层部分区熔形成熔池。紧邻熔池的沉积层组织在受热作用下通过组织合并等方式发生粗化, 形成带状区, 如图9(c)所示。熔池以带状区作为基底凝固, 带状区上沿为熔池凝固初期的固–液界面, 表现为胞状界面形貌, 如图9(b)所示。由于固–液界面失稳, 在凝固初期形成了初生相与共晶结构共存的过渡区。此外, 在层间结合区观察到组织分叉现象, 表现出外延生长的特征, 如图9(d)所示。

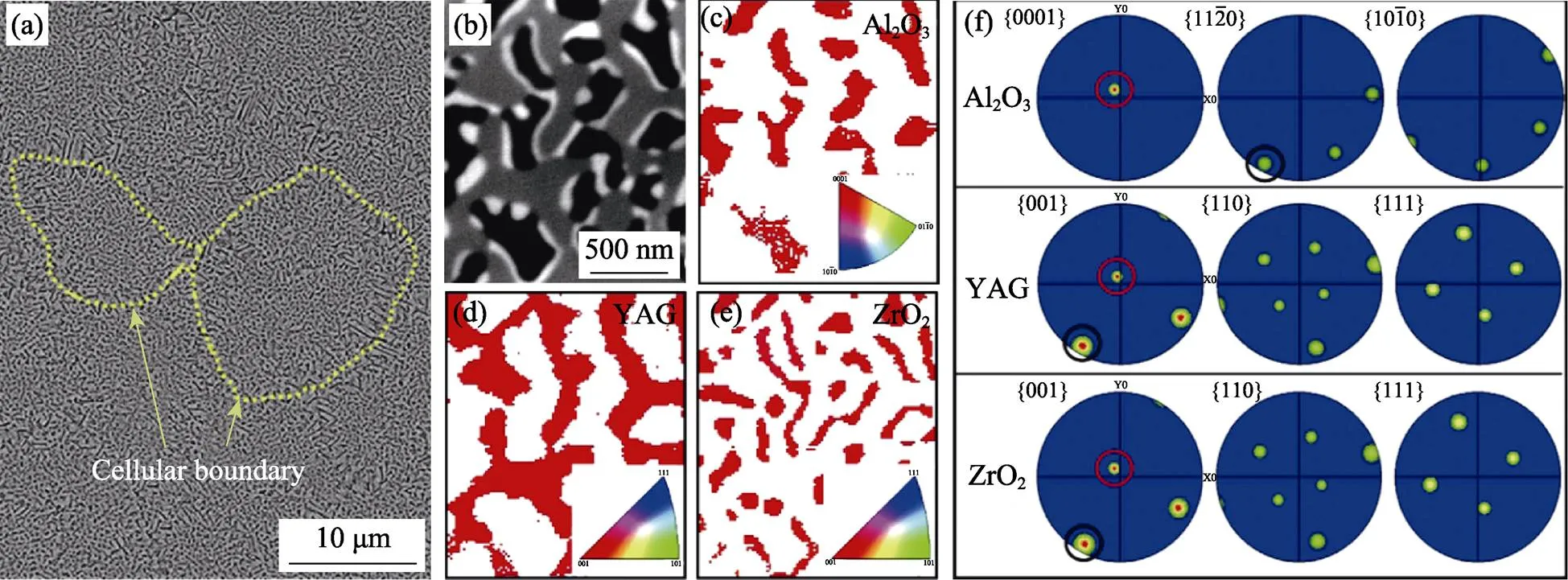

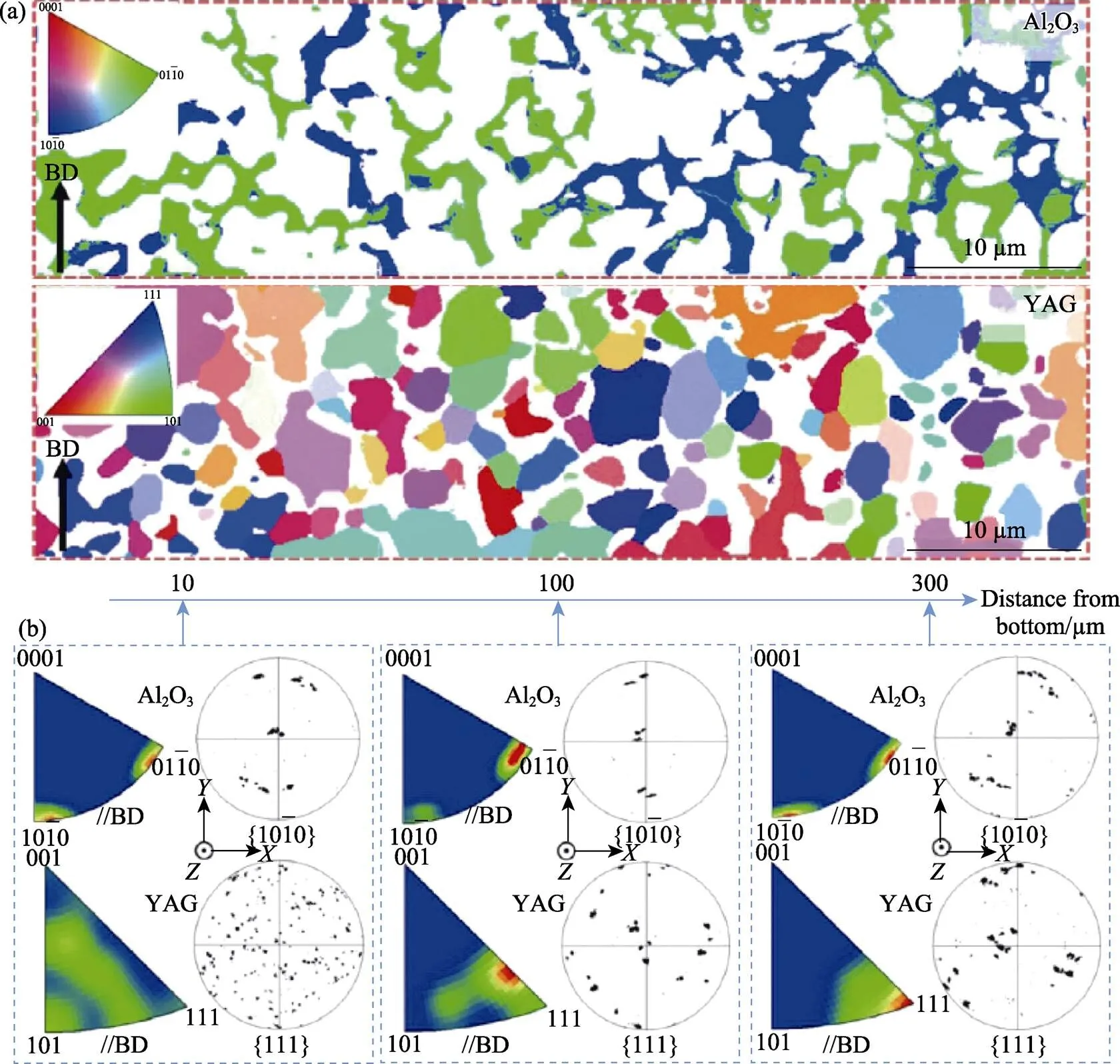

氧化物陶瓷通常具有较高的熔化熵, 在凝固时呈现小平面生长特性。小平面–小平面共晶在耦合生长时, 各相均具有强烈的各向异性生长特征, 导致共晶组织在形态学上通常呈非规则生长形貌[73-76]。图10所示为LDED制备的Al2O3/YAG/ZrO2共晶陶瓷沉积层内的凝固组织[47]。激光增材制造温度梯度高、冷却速度快, 是一个局部瞬态非平衡凝固过程,固液界面极易失稳, 导致沉积试样呈共晶胞结构, 如图10(a)所示。胞内组织细小, 达到微纳米尺度。共晶各相相互缠结, 呈非规则的“象形文字”共晶结构。利用同轴透射菊池衍射技术(Transmission kikuchi diffraction, TKD)表征了共晶陶瓷的晶体取向关系, 发现共晶各相在局部范围内呈单晶生长, Al2O3相沿[0001]方向生长, YAG及ZrO2相均沿[001]方向生长。激光增材制造Al2O3/YAG/ZrO2共晶陶瓷的取向关系为[0001]Al2O3//[001]YAG//[001]ZrO2。

图8 激光增材制造氧化物共晶陶瓷沿堆积方向的微观组织特征[68]

(a) Periodic banded structure; (b) Magnified image of the banded structure

图9 LDED制备的Al2O3/GAP/ZrO2共晶陶瓷带状区附近的凝固组织特征[68]

(a) Banded structure; (b) Microstructure characteristic of the banded structure; (c) Microstructure at the lower boundary of the banded structure; (d) Microstructure at the upper boundary of the banded structure

共晶组织特征除了与材料本身的特性有关外, 还受外部凝固条件的影响。在同一沉积层内, 由试样中心到边缘, 凝固速率增大, 组织尺寸逐步细化, 并发生了由非规则共晶向规则共晶的转变[46]。Yan等[35]在利用LDED制备Al2O3/ZrO2共晶陶瓷时, 通过使用超声设备调控熔池的凝固环境并均匀温度场, 使组织均匀性得到明显改善, 并将共晶间距细化到60~70 nm。Wu等[41]在利用LDED制备Al2O3/YAG共晶陶瓷时, 利用循环水冷却基板来改变熔池的凝固环境, 使共晶间距由0.96 μm减小到0.21 μm。

2.4 力学性能

受限于大尺寸、高质量共晶陶瓷成形的困难性, 目前报道的关于激光增材制造氧化物共晶陶瓷的性能测试主要是硬度和断裂韧性。表2统计了相同材料体系的最优性能, 并与报道的同成分定向凝固试样的最优性能进行比较。结果表明, 激光增材制造氧化物共晶陶瓷的硬度和断裂韧性与传统定向凝固试样的相关性能处于同一水平, 进一步证明了激光增材制造氧化物共晶陶瓷的可行性。

高硬度、低韧性是氧化物共晶陶瓷的本征特点, 是制约大尺寸、复杂形状共晶陶瓷样件制备的关键。为了优化激光增材制造氧化物共晶陶瓷的可加工性,研究人员通过采取细化组织、添加硬质相等措施开展了陶瓷增韧的研究工作。Wu等[41]通过水冷基板细化组织将LDED制备的Al2O3/YAG共晶陶瓷的断裂韧性由5.40 MPa·m1/2增加到5.86 MPa·m1/2, 提升了8.5%。Yan等[33, 42]通过采取超声辅助和添加C纤维的方式将LDED制备的Al2O3/ZrO2共晶陶瓷共晶间距由~130 nm细化到~50 nm。在组织细化和纤维增韧的共同作用下, 将断裂韧性由6.52 MPa·m1/2增加到8.70 MPa·m1/2, 提升了33.4%。结果表明, 采取细化组织、添加硬质相等措施有效提高了共晶陶瓷的断裂韧性, 但并未取得质变的效果, 共晶陶瓷的韧性依然处于较低水平。

图10 LDED制备的Al2O3/YAG/ZrO2共晶陶瓷沉积层内的凝固组织特征[47]

(a) Eutectic colony structure; (b) Microstructure inside the colony; (c-e) TKD (Transmission kikuchi diffraction) orientation maps of the phases of Al2O3, YAG and ZrO2, respectively; (f) Pole figures of Al2O3, YAG and ZrO2, corresponding to (c-e), respectively

图11 LDED制备的Al2O3/YAG共晶陶瓷各相在熔池凝固过程中的生长方向演变[46]

(a) EBSD orientation maps of Al2O3and YAG in bottom zone of the molten pool; (b) Orientation variations of Al2O3and YAG along the height direction of the molten pool

表2 激光增材制造与定向凝固共晶陶瓷性能对比

3 结束语

陶瓷材料增材制造已成为先进陶瓷制造领域最具发展潜力的重要方向。针对超高温氧化物共晶陶瓷, 国内外学者在激光增材制造装备、成形工艺、缺陷控制、组织调控等方面近年来已取得了系列卓有成效的进展。面向航空航天装备大型化、复杂化和高性能化的迫切需求, 如何利用激光增材制造技术高度柔性化和近净成形的特点, 一步近净制备出兼顾大尺寸、复杂形状、组织超细化的氧化物共晶陶瓷是推进材料工程化应用亟需突破的关键瓶颈。为实现这一目标, 迫切需要从以下几个方面重点开展研究:

1)开发适于激光增材制造的专用高质量共晶陶瓷球形粉末及制备技术。目前商售的陶瓷粉末球形度低, 易团聚, 同时陶瓷粉末高熔点的特性使得传统气雾化技术难以制备。基于液固相变, 迫切需要利用激光高能加热或感应熔炼辅助气雾化等技术, 探明粉末的凝固特性和流动特性, 发展激光增材制造用高致密、低缺陷的共晶陶瓷球形粉末及其制备技术。

2)探索激光增材制造凝固缺陷形成机制及组织均细化调控技术。裂纹、气孔等凝固缺陷是制约共晶陶瓷激光增材制造成形质量和性能的关键。目前的缺陷调控方法在制备小尺寸、简单形状样品方面已取得了较好的效果, 但在制备大尺寸、复杂形状样件时仍具有一定的局限性。迫切需要探明气孔、裂纹等凝固缺陷在激光循环加热局部瞬态非平衡凝固过程中的形成、运动及演化规律, 阐明激光快速逐点逐层熔凝过程中的温度场和应力场分布, 建立激光增材制造大尺寸复杂结构共晶陶瓷的凝固缺陷和组织均细化调控技术。

3)发展激光增材制造多元复相共晶陶瓷的强韧化技术。目前采用的共晶陶瓷增韧方法已取得了一定的增韧效果, 但面向动载件应用仍有一定的差距。迫切需要基于界面工程理念, 进一步优化共晶成分体系和成形工艺, 通过引入微纳米颗粒、纤维或高熔点金属韧性相, 发展多元复相共晶陶瓷界面调控和微结构设计技术, 大幅提升共晶陶瓷的韧性, 推动和扩大共晶陶瓷激光增材制造工程化应用。

[1] JAMES C W, EDGAR A S. Progress in structural materials for aerospace systems., 2003, 51(19): 5775–5799.

[2] WAKU Y, SAKUMA T. Dislocation mechanism of deformation and strength of Al2O3-YAG single crystal composites at high temperatures above 1500 ℃., 2000, 20(10): 1453–1458.

[3] PASTOR J Y, MARTIN A, MOLINA-ALDAREGUIA J M,Superplastic deformation of directionally solidified nanofibrillar Al2O3-Y3Al5O12-ZrO2eutectics., 2013, 33(13/14): 2579–2586.

[4] OCHIAI S, UEDA T, SATO K,Deformation and fracture behavior of an Al2O3/YAG composite from room temperature to 2023 K., 2001, 61(14): 2117–2128.

[5] WAKU Y, NAKAGAWA N, WAKAMOTO T,A ductile ceramic eutectic composite with high strength at 1873 K., 1997, 389(6646): 49–52.

[6] LLORCA J, ORERA V M. Directionally solidified eutectic ceramic oxides., 2006, 51(6): 711–809.

[7] WANG X, ZHANG W, ZHONG Y J,Introduction of low strain energy GdAlO3grain boundaries into directionally solidified Al2O3/GdAlO3eutectics., 2021, 221: 117355.

[8] MA W D, ZHANG J, SU H J,Phase growth patterns for Al2O3/GdAlO3eutectics over wide ranges of compositions and solidification rates., 2021, 65: 89–98.

[9] SU H J, LIU Y, REN Q,Distribution control and formation mechanism of gas inclusions in directionally solidified Al2O3-Er3Al5O12-ZrO2ternary eutectic ceramic by laser floating zone melting., 2021, 66: 21–27.

[10] SUN L C, ZHOU C, DU T F,Directionally solidified Al2O3/Er3Al5O12and Al2O3/Yb3Al5O12eutectic ceramics prepared by optical floating zone melting., 2021, 36(6): 652–658.

[11] NAKAGAWA N, OHSSUBO H, MITANI A,High temperature strength and thermal stability for melt growth composite., 2005, 25(8): 1251–1257.

[12] NAKAGAWA N, OHSSUBO H, WAKU Y,Thermal emission properties of Al2O3/Er3Al5O12eutectic ceramics., 2005, 25(8): 1285–1291.

[13] OTSUKA A, WAKU Y, TANAKA R. Corrosion of a unidirectionally solidified Al2O3/YAG eutectic composite in a combustion environment., 2005, 25(8): 1269–1274.

[14] ZHANG F Y, GAO P P, TAN H,Tailoring grain morphology in Ti-6Al-3Mo through heterogeneous nucleation in directed energy deposition., 2021, 88: 132–142.

[15] CHAKRABORTY A, TANGESTANI R, BATMAZ R,In-process failure analysis of thin-wall structures made by laser powder bed fusion additive manufacturing., 2022, 98: 233–243.

[16] KIM Y K, KIM M C, LEE K A. 1.45 GPa ultrastrong cryogenic strength with superior impact toughness in thenano oxide reinforced CrMnFeCoNi high-entropy alloy matrix nanocomposite manufactured by laser powder bed fusion., 2022, 97: 10–19.

[17] XING L L, ZHAO C C, CHEN H,Microstructure of a Ti-50wt% Ta alloy producedlaser powder bed fusion., 2020, 33(7): 981–990.

[18] EBRAHIMNIA M, XIE Y J, CHI C T. Effect of laser power and deposition environment on the microstructure and properties of direct laser metal-deposited 12CrNi2 steel., 2020, 33(4): 528–538.

[19] YU C F, ZHONG Y, ZHANG P,Effect of build direction on fatigue performance of L-PBF 316L stainless steel., 2020, 33(4): 539–550.

[20] WANG X, LÜ F, SHEN L D,Influence of island scanning strategy on microstructures and mechanical properties of direct laser-deposited Ti-6Al-4V structures., 2019, 32(9): 1173–1180.

[21] SHEN Z L, SU H J, LIU H F,Research progress on laser additive manufacturing technology and its defect control for ultra-high temperature oxide ceramics., 2021, 38(3): 668–679.

[22] GU D D, ZHANG H M, CHEN H Y,Laser additive manufacturing of high-performance metallic aerospace components., 2020, 47(5): 32–55.

[23] SU H J, WEI K C, GUO W,New development of laser rapid forming and its application in high performance materials processing., 2013, 23(6): 1567–1574.

[24] LAKHDAR Y, TUCK C, BINNER J,Additive manufacturing of advanced ceramic materials., 2021, 116: 100736.

[25] CHEN Z W, LI Z Y, LI J J,3D printing of ceramics: a review., 2019, 39(4): 661–687.

[26] TAMEZ M B A, TAHA I. A review of additive manufacturing technologies and markets for thermosetting resins and their potential for carbon fiber integration., 2021, 37: 101748.

[27] SUN C, WANG Y, MCMURTREY M D,Additive manufacturing for energy: a review., 2021, 282: 116041.

[28] GU D D, SHI X Y, POPRAWE R,Material-structure- performance integrated laser-metal additive manufacturing., 2021, 372(6545): 932–947.

[29] SU H J, ZHANG J, LIU L,Rapid growth and formation mechanism of ultrafine structural oxide eutectic ceramics by laser direct forming., 2011, 99(22): 221913.

[30] WILKES J, HAGEDORN Y, MEINERS W,Additive manufacturing of ZrO2-Al2O3ceramic components by selective laser melting., 2013, 19(1): 51–57.

[31] NIU F Y, WU D J, MA G Y,Nanosized microstructure of Al2O3-ZrO2(Y2O3) eutectics fabricated by laser engineered net shaping., 2015, 95: 39–41.

[32] NIU F Y, WU D J, MA G Y,Rapid fabrication of eutectic ceramic structures by laser engineered net shaping., 2016, 42: 91–95.

[33] YAN S, WU D J, MA G Y,Formation mechanism and process optimization of nano Al2O3-ZrO2eutectic ceramiclaser engineered net shaping (LENS)., 2017,43(17): 14742–14747.

[34] MA G Y, YAN S, NIU F Y,Microstructure and mechanical properties of solid Al2O3-ZrO2(Y2O3) eutectics prepared by laser engineered net shaping., 2017, 29(2):022305.

[35] YAN S, WU D J, NIU F Y,Al2O3-ZrO2eutectic ceramicultrasonic-assisted laser engineered net shaping., 2017,43(17): 15905–15910.

[36] YAN S, WU D J, MA G Y,Nano-sized Al2O3-ZrO2eutectic ceramic structures prepared by ultrasonic-assisted laser engineered net shaping., 2018, 212: 8–11.

[37] YAN S, WU D J, NIU F Y,Effect of ultrasonic power on forming quality of nano-sized Al2O3-ZrO2eutectic ceramiclaser engineered net shaping (LENS)., 2018, 44(1): 1120–1126.

[38] WU D J, LU F, ZHAO D K,Effect of doping SiC particles on cracks and pores of Al2O3-ZrO2eutectic ceramics fabricated by directed laser deposition., 2019, 54(13): 9321–9330.

[39] WU D J, SAN J D, NIU F Y,Directed laser deposition of Al2O3-ZrO2melt-grown composite ceramics with multiple composition ratios., 2020, 55(16): 6794–6809.

[40] WU D J, SAN J D, NIU F Y,Effect and mechanism of ZrO2doping on the cracking behavior of melt-grown Al2O3ceramics prepared by directed laser deposition., 2020, 17(1): 227–238.

[41] WU D J, LIU H C, LU F,Al2O3-YAG eutectic ceramic prepared by laser additive manufacturing with water-cooled substrate., 2019, 45(3): 4119–4122.

[42] YAN S, WU D J, HUANG Y F,C fiber toughening Al2O3-ZrO2eutecticultrasonic-assisted directed laser deposition., 2019, 235: 228–231.

[43] YAN S, HUANG Y F, ZHAO D K,3D printing of nano- scale Al2O3-ZrO2eutectic ceramic: principle analysis and process optimization of pores., 2019, 28: 120–126.

[44] LI F Z, ZHANG X W, SUI C Y,Microstructure and mechanical properties of Al2O3-ZrO2ceramic deposited by laser direct material deposition., 2018, 44(15): 18960–18968.

[45] LI F Z, LIU Z W, LI B,Pore formation model for direct laser deposition of Al2O3-ZrO2ceramic., 2022, 42(1): 207–215.

[46] FAN Z Q, ZHAO Y T, TAN Q Y,New insights into the growth mechanism of 3D-printed Al2O3-Y3Al5O12binary eutectic composites., 2020, 178: 274–280.

[47] FAN Z Q, ZHAO Y T, TAN Q Y,Nanostructured Al2O3-YAG-ZrO2ternary eutectic components prepared by laser engineered net shaping., 2019, 170: 24–37.

[48] BARTLETT J L, LI X. An overview of residual stresses in metal powder bed fusion., 2019, 27: 131–149.

[49] FANG Z C, WU Z L, HUANG C G,Review on residual stress in selective laser melting additive manufacturing of alloy parts., 2020, 129:106283.

[50] ACEVEDO R, SEDLAK P, KOLMAN R,Residual stress analysis of additive manufacturing of metallic parts using ultrasonic waves: state of the art review., 2020, 9(4): 9457–9477.

[51] CHEN W, XU L Y, HAN Y D,Control of residual stress in metal additive manufacturing by low-temperature solid-state phase transformation: an experimental and numerical study., 2021, 42:102016.

[52] SONG X, FEIH S, ZHAI W,Advances in additive manufacturing process simulation: residual stresses and distortion predictions in complex metallic components., 2020, 193:108779.

[53] HA K, KIM T, BAEK G Y,Numerical study of the effect of progressive solidification on residual stress in single-bead-on-plate additive manufacturing., 2020, 34:101245.

[54] ROEHLING J D, SMITH W L, ROEHLING T T,Reducing residual stress by selective large-area diode surface heating during laser powder bed fusion additive manufacturing., 2019, 28: 228–235.

[55] HUANG H, MA N S, CHEN J,Toward large-scale simulation of residual stress and distortion in wire and arc additive manufacturing., 2020, 34:101248.

[56] ŞIRIN T B, KAYNAK Y. Prediction of residual stress and distortion in laser powder bed fusion additive manufacturing process of Inconel 718 alloy., 2021, 99:330–335.

[57] SUN J M, HENSEL J, KOHLER M,Residual stress in wire and arc additively manufactured aluminum components., 2021, 65: 97–111.

[58] LI R S, WANG G L, ZHAO X S,Effect of path strategy on residual stress and distortion in laser and cold metal transfer hybrid additive manufacturing., 2021, 46: 102203.

[59] STRANTZA M, GANERIWALA R K, CLAUSEN B,Effect of the scanning strategy on the formation of residual stresses in additively manufactured Ti-6Al-4V., 2021, 45:102003.

[60] NADAMMAL N, MISHUROVA T, FRITSCH T,Critical role of scan strategies on the development of microstructure, texture, and residual stresses during laser powder bed fusion additive manufacturing., 2021, 38:101792.

[61] PROMOPPATUM P, UTHAISANGSUK V. Part scale estimation of residual stress development in laser powder bed fusion additive manufacturing of Inconel 718., 2021, 189:103528.

[62] LIU Q, DANLOS Y, SONG B,Effect of high-temperature preheating on the selective laser melting of yttria-stabilized zirconia ceramic., 2015, 222: 61–74.

[63] NIU F Y, WU D J, YAN S,Process optimization for suppressing cracks in laser engineered net shaping of Al2O3ceramics., 2017, 69(3): 557–562.

[64] ZHANG K, LIU T T, LIAO W H,Influence of laser parameters on the surface morphology of slurry-based Al2O3parts produced through selective laser melting., 2018, 24(2): 333–341.

[65] HU Y B, NING F D, CONG W L,Ultrasonic vibration- assisted laser engineering net shaping of ZrO2-Al2O3bulk parts: effects on crack suppression, microstructure, and mechanical properties., 2018, 44(3): 2752–2760.

[66] ZHENG Y, ZHANG K, LIU T T,Cracks of alumina ceramics by selective laser melting., 2019, 45(1): 175–184.

[67] LIU H F, SU H J, SHEN Z L,Effect of scanning speed on the solidification process of Al2O3/GdAlO3/ZrO2eutectic ceramics in a single track by selective laser melting., 2019, 45(14): 17252–17257.

[68] LIU H F, SU H J, SHEN Z L,One-step additive manufacturing and microstructure evolution of melt-grown Al2O3/GdAlO3/ZrO2eutectic ceramics by laser directed energy deposition., 2021, 41(6): 3547–3558.

[69] LIU H F, SU H J, SHEN Z L,Direct formation of Al2O3/GdAlO3/ZrO2ternary eutectic ceramics by selective laser melting: microstructure evolutions., 2018, 38(15): 5144–5152.

[70] LIU H F, SU H J, SHEN Z L,Preparation of large-size Al2O3/GdAlO3/ZrO2ternary eutectic ceramic rod by laser directed energy deposition and its microstructure homogenization mechanism., 2021, 85: 218–223.

[71] TRIANTAFYLLIDIS D, LI L, STOTT F H. Mechanisms of porosity formation along the solid/liquid interface during laser melting of ceramics., 2003, 208: 458–462.

[72] OLIETE P B, PENA J I. Study of the gas inclusions in Al2O3/Y3Al5O12and Al2O3/Y3Al5O12/ZrO2eutectic fibers grown by laser floating zone., 2007, 304(2): 514–519.

[73] REN Q, SU H J, ZHANG J,Eutectic growth behavior with regular arrangement in the faceted Al2O3/Er3Al5O12irregular eutectic system at low growth rate., 2019, 162: 49–53.

[74] MA W D, ZHANG J, SU H J,Theoretical prediction and experimental comparison for eutectic growth of Al2O3/GdAlO3faceted eutectics., 2019, 39(13): 3837–3842.

[75] REN Q, SU H J, ZHANG J,Microstructure control, competitive growth and precipitation rule in faceted Al2O3/Er3Al5O12eutecticcomposite ceramics prepared by laser floating zone melting., 2019, 39(5): 1900–1908.

[76] SU H J, REN Q, ZHANG J,Microstructures and mechanical properties of directionally solidified Al2O3/GdAlO3eutectic ceramic by laser floating zone melting with high temperature gradient., 2017, 37(4): 1617–1626.

[77] SU H J, ZHANG J, CUI C J,Rapid solidification behaviour of Al2O3/Y3Al5O12(YAG) binary eutectic ceramiccomposites., 2008, 479(1/2): 380–388.

[78] FAN G R, SU H J, ZHANG J,Microstructure and cytotoxicity of Al2O3-ZrO2eutectic bioceramics with high mechanical properties prepared by laser floating zone melting., 2018, 44(15): 17978–17985.

[79] SU H J, ZHANG J, CUI C J,Rapid solidification of Al2O3/Y3Al5O12/ZrO2eutecticcomposites by laser zone remelting., 2007, 307(2): 448–456.

[80] MAZEROLLES L, PIQUET N, TRICHET M,New microstructures in ceramic materials from the melt for high temperature applications., 2008, 12(7): 499–505.

Research Progress on Ultrahigh Temperature Oxide Eutectic Ceramics by Laser Additive Manufacturing

LIU Haifang1,2, SU Haijun1,2, SHEN Zhonglin1, JIANG Hao1, ZHAO Di1, LIU Yuan1, ZHANG Jun1, LIU Lin1, FU Hengzhi1

(1. State Key Laboratory of Solidification Processing, Northwestern Polytechnical University, Xi’an 710072, China; 2. Research & Development Institute of Northwestern Polytechnical University in Shenzhen, Shenzhen 518057, China)

Melt-grown oxide eutectic ceramics possess a large area of clean and firmly bonded phase interfaces through liquid-solid phase transformation, which makes them present excellent high-temperature properties such as strength retention, creep resistance, thermal stability, oxidation and corrosion resistance. As a result, directionally solidified oxide eutectic composite ceramics have been regarded as one of candidates for new generation of high temperature structural materials which can service above 1400 ℃in oxidation environment for a long period. In recent years, laser additive manufacturing based on melt growth has developed into the most promising technique for preparing ultrahigh-temperature oxide eutectic ceramics due to its unique advantage in one-step fabricating highly dense parts with large sample size and complex shape. In this paper, laser additive manufacturing technology was summarized in terms of forming principle, technical features and classification. The research status and the encountered technical problems in additively manufacturing melt-grown oxide eutectic ceramics were reviewed. Moreover, the research progress on laser additive manufacturing oxide eutectic ceramics was introduced from the aspects of laser forming process, solidification defect control, solidification microstructure evolution, and mechanical properties. Finally, the key bottlenecks of realizing engineering applications of the laser 3D-printed oxide eutectic ceramics were pointed out, and the future development directions of this field were prospected. The focus of the future work can be summarized into four points: developing high-quality spherical eutectic ceramic powders, preparing large-scale eutectic parts with complex shapes, accurate controlling solidification defects, as well as strengthening and toughening eutectic composites.

oxide eutectic ceramic; laser additive manufacturing; selective laser melting; laser directed energy deposition; review

TQ174

A

1000-324X(2022)03-0255-12

10.15541/jim20210608

2021-10-02;

2021-11-05;

2021-12-24

国家自然科学基金(51822405, 51472200, 52130204, 52174376); 深圳市科技创新委员会(JCYJ20180306171121424);陕西省科技创新团队计划(2021TD-17); 陕西省科技厅与西北工业大学联合研究基金(2020GXLH-Z-024); 中央高校基础研究基金(D5000210902); 凝固技术国家重点实验室研究基金(2019-QZ-02); 西北工业大学博士论文创新基金(CX2021056, CX2021066)

National Natural Science Foundation of China (51822405, 51472200, 52130204, 52174376); Science, Technology and Innovation Commission of Shenzhen Municipality (JCYJ20180306171121424); Science and Technology Innovation Team Plan of Shaanxi Province (2021TD-17); Joint Research Funds of the Department of Science & Technology of Shaanxi Province and NPU (2020GXLH-Z-024); Fundamental Research Funds for the Central Universities (D5000210902); Research Fund of the State Key Laboratory of Solidification Processing (NPU) (2019-QZ-02); Innovation Foundation for Doctor Dissertation of Northwestern Polytechnical University (CX2021056, CX2021066)

刘海方(1987–), 男, 博士研究生. E-mail: liuhaifang@mail.nwpu.edu.cn

LIU Haifang (1987–), male, PhD candidate. E-mail: liuhaifang@mail.nwpu.edu.cn

苏海军, 教授. E-mail: shjnpu@nwpu.edu.cn

SU Haijun, professor. E-mail: shjnpu@nwpu.edu.cn