导轨式胶轮电车运行特性研究

侯新英,王志华,马 凯,曹华民

(青岛中车四方轨道车辆有限公司,山东青岛 266111)

1 研究背景

导轨式胶轮电车系统起源于1985 年,当时国际公共交通协会在比利时布鲁塞尔的街区建设了一段较短的示范线。

庞巴迪公司(BOMBARDIER)生产的高地板导轨式胶轮电车系统简称为GLT,低地板导轨式胶轮电车系统简称为TVR。1997 年在法国推出了低地板车辆,2001 年法国南锡成为世界上第一条正式商业运行的线路,2000—2015 年导轨式胶轮电车在法国卡昂、美国内华达州拉斯维加斯、意大利博洛尼亚等城市得到推广应用。

NTL 生产的导轨式胶轮电车系统简称Translohr。2001 年在法国克莱蒙费朗开通了第一条Translohr 电车商业运行线,2007 年在天津滨海、2009 年在上海浦东新区开通了中国的Translohr 电车商业运行线。近年来,法国巴黎、哥伦比亚麦德林、意大利帕多瓦等均修建完成了Translohr 电车线路。截至2017 年底,Translohr 已经提供了132 辆电车,服务于5 个国家的8 个城市,共计86 km 线路。

中车四方基于以上两种车型的特点,于2016 年研发出100%自主知识产权的带钩型装置的双轮缘导向方式的胶轮电车(GRT)。目前,已经完成3 编组样车的型式试验与试运行试验,完成了4 编组车载储能式导轨式胶轮电车的试验验证,并完成16 列产品的生产和部分交付工作,即将服务于重庆市30 km 的城市公共交通线路。

本文研究的导轨式胶轮电车以3 编组结构为例,采用胶轮走行部和单元式铰接车体结构,导向方式与GLT、Translohr 均不相同;采用DC750 V 车载储能装置供电;采用低地板设计,客室内实现无障碍贯通;车辆的最小转弯半径为15 m,最大爬坡能力为130‰,最高运行速度为80 km/h;可以与社会车辆混合路权行驶。

笔者基于都市道路高差较大(最大为12%)、曲线半径小(城市主干道交叉口转弯半径为20~30 m,次干道交叉口转弯半径为15~20 m)、线路地形条件多变(平竖曲线叠加)、城市道路线网已经固定的特征,研究在既有都市道路上多编组铰接车辆正常通行的可行性。

在本文中,介绍导轨式胶轮电车平曲线和竖曲线以及组合曲线通过能力仿真分析与试验情况,重点分析导轨式胶轮电车的结构组成和运动原理,利用MSC ADAMS 多体系统动力学计算模型(动力学分析在本研究范围以外),校核车辆在15 m 最小平曲线半径、S型曲线及最小缓和曲线半径(R=200 m)爬坡(坡度13%)工况下结构运动自由度及结构部件之间的干涉情况,并计算铰接位置的相对运动转角;利用1∶1 的模型车进行曲线通过验证。将仿真分析与试验结果对比,确认仿真计算与试验情况相符。

2 车辆架构分析

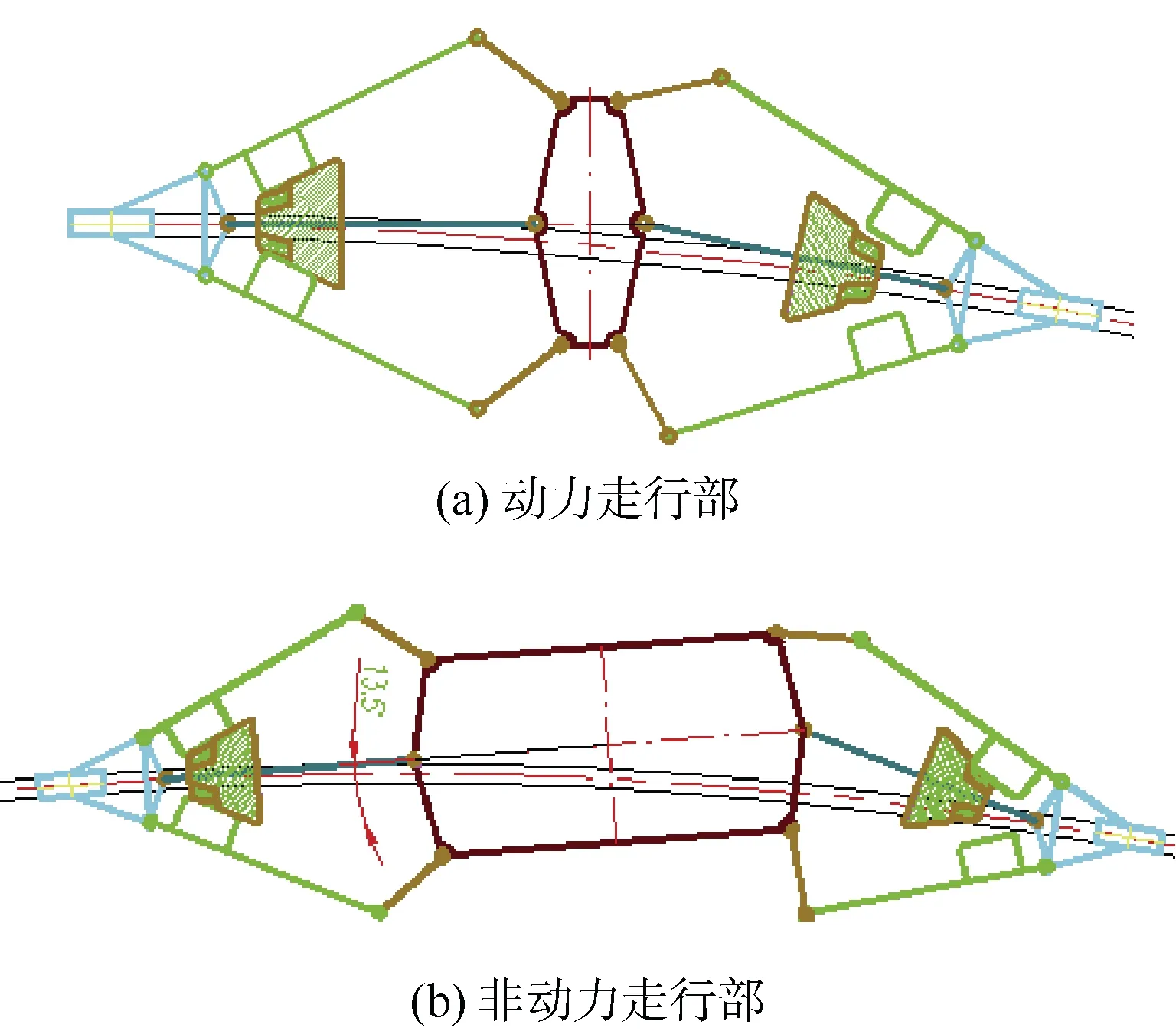

3 模块电车基本编组形式为“Mc1+Tp+Mc2”。其中,Mc 为带司机室的动车,Tp 为带受电弓的拖车。端部车体底部布置动力走行部,中间车体与端部车体之间布置非动力走行部。3 编组铰接式胶轮电车架构见图1,主要技术参数见表1。

图1 车辆编组架构 Figure 1 Architecture of tram marshalling

表1 导轨式胶轮电车主要技术参数 Table 1 Main technical parameters of rubber-wheeled tram

车体由多模块通过铰接机构连接而成,摇架和铰接机构组成车体模块的铰接连接单元,同时也是车体与非动力转向架的连接单元。端部车体与中间车体通过铰接连接单元连接,形成一个铰接式编组,如图2所示。

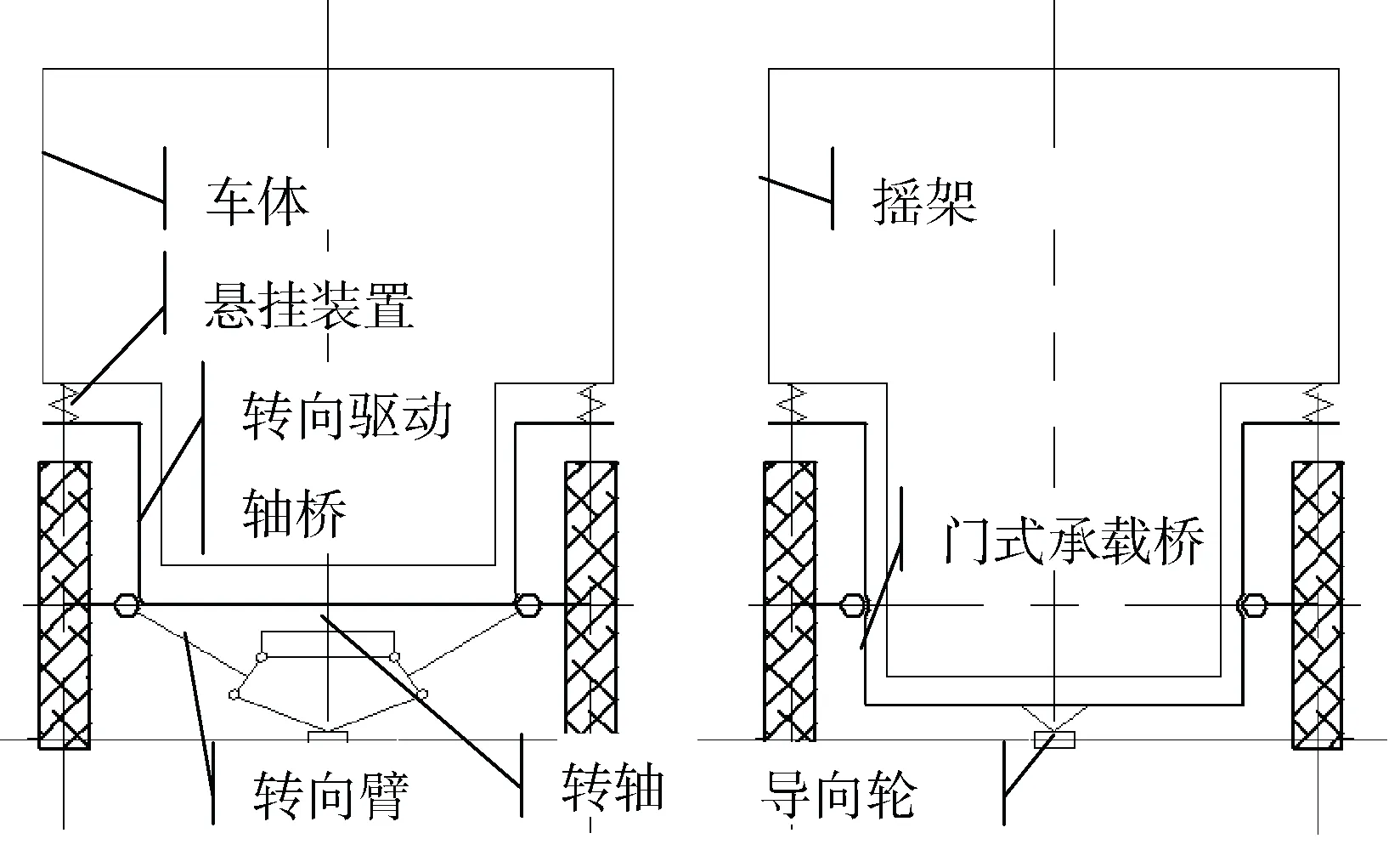

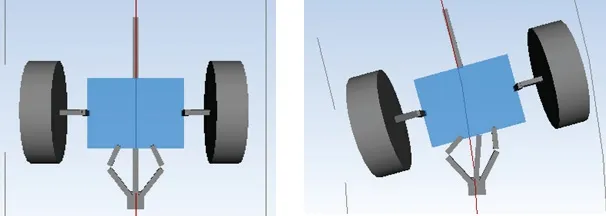

走行部分为动力走行部和非动力走行部,前者由轴桥和导向机构组成,后者由门式承载桥和导向机构组成。动力走行部导向机构通过转轴与转向驱动轴桥连接,转向臂与轴桥的转向节连接,如图3 左侧所示;非动力走行部导向机构直接与门式轴桥连接,如图3右侧所示。

图2 车体编组结构原理 Figure 2 Schematic of carbody marshalling structure

图3 走行部与车体关系 Figure 3 Diagram of relation between running gear and car body

从图3 中可以看出,对于端部车,端部车体通过悬挂装置坐落在动力走行部;当导向机构的导向轮进入曲线导轨后,在导向轮与钢轨横向力作用力下,使导向机构围绕转轴相对轴桥转动;在转向臂的作用下,橡胶车轮也发生转动,从而实现车辆的转向。对于中间车,摇架通过悬挂装置坐落在非动力走行部;当导向轮对着端部车进入轨道曲线后,在导向轮与钢轨横向力作用力下,通过门式承载桥使橡胶车轮产生侧向力,从而实现车辆的转向。也就是说,该车架构下的动力走行部为主动转向,非动力走行部为被动转向。

根据自由度模型看出,该架构转向控制力(4 个)等于导向运动自由度数(4 个),保证各车体模块处于静定受力状态,相邻车体运动解耦,不会出现竞态和失稳现象。

3 关键结构分析

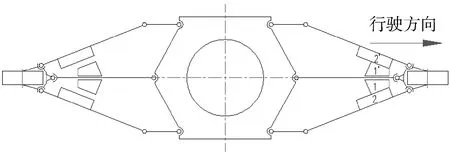

3.1 导向机构的作用原理

导向机构由平行四连杆组成,其原理如图4 所示,在自由状态时连杆可以绕其铰接点转动;当需要导向时,作动器推滑块1、1’向前运动与2、2’接触,如图5 所示将相应连杆机构锁死。在连杆机构上安装转向臂,使转向臂与胶轮转向器相连,实现导向及控制转向的功能。

图4 自由状态原理 Figure 4 Schematic of free state

图5 导向原理 Figure 5 Schematic of guiding mechanism

3.2 铰接机构的作用原理

由于电车主要在城市或郊区的道路上行驶,道路的路况相比钢轨就要复杂。当橡胶轮胎经过凹凸不平的坑道时,对于3 编组的单元式铰接车体,前、中、后3 节车体会先后出现侧滚,3 节车体之间会形成较大的扭转角度,这就要求前、中、后3 节车体之间在铰接点处让纵向轴具有一定旋转自由度,以缓解铰接处的受力。同时,电车在运行过程中会经过坡道,当前、中、后3 节车体有1 节车体已经进入坡道时,另外2 节车体仍处于水平路面上,使两节车体之间形成一个夹角,这就要求前、中、后3 节车体之间在铰接点处横向轴具有一定的旋转自由度。因此,车体与贯通道之间的连接轴承需要选用以垂直轴旋转为主要的旋转自由度,同时在纵向轴和横向轴也允许一定量的旋转自由度,这样才能保证车辆顺利通过弯道、坑道、坡道等复杂线路。

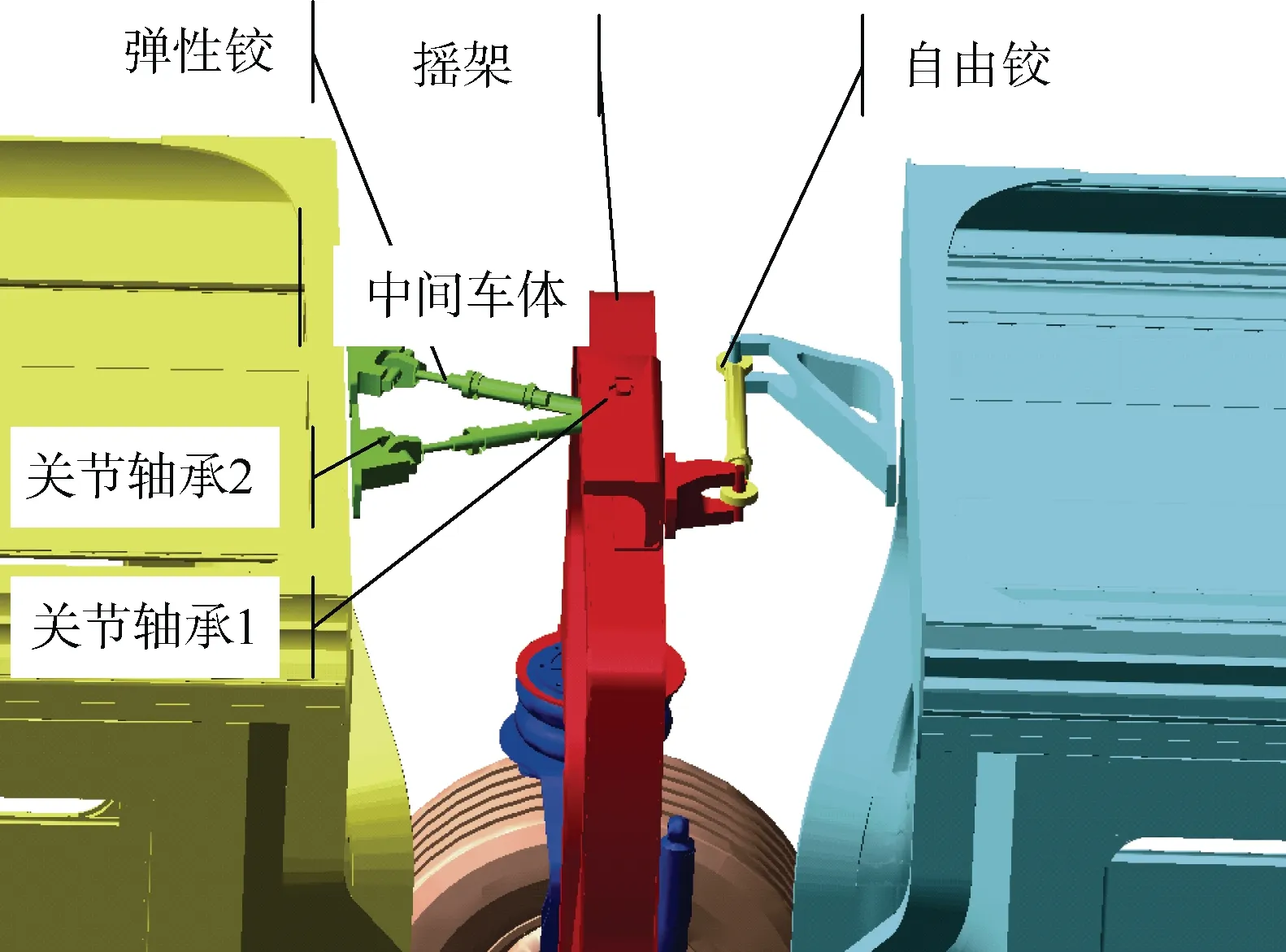

车体下部采用如图6 所示的铰接轴承连接机构,两端与车体连接,为固定结构,中部安装在摇架上。保证固定铰座通过铰接轴承1 绕垂直轴自由旋转,与中间摇架之间通过铰接轴承2 绕垂直轴自由旋转,在水平和横向轴上有一定的旋转自由度,满足电车通过复杂线路的装配自由度要求。

图6 下部固定铰结构 Figure 6 Lower articulated structure

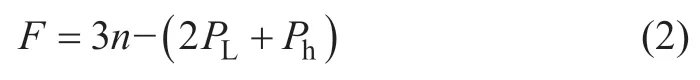

在车体端部与摇架之间安装抗侧滚装置,以减小端部车体与贯通道之间的侧滚角度;由于中间车体两端连接的轴承都存在侧滚方向的自由度,因此安装三角拉杆式弹性抗侧滚装置,以限制中间车体与摇架之间的侧滚自由度;而端车与摇架之间可以允许车体发生点头方向的运动,设置具有抗测滚装置的自由铰,如图7 所示。

图7 上部铰接结构 Figure 7 Upper articulated structure

弹性铰一端与车体连接,另一端通过关节轴承与摇架相连。车体在水平曲线运动时,弹性铰围绕摇架上的关节轴承1 转动;车体在竖曲线运动时,弹性铰围绕车体端的关节轴承2 转动。

4 车辆运动分析

4.1 机构运行分析

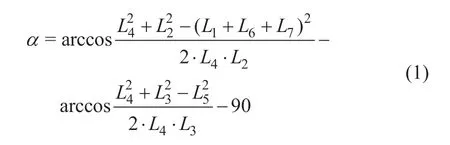

机构中间连杆的最大偏转位置如图8 中的红色线条所示,其最大偏转角α 可以通过式(1)求得:

式中:L1~L7参数如图9 所示。

图8 连杆机构极限位置 Figure 8 Limit position of connecting rod mechanism

图9 L1~L7 参数 Figure 9 L1-L7 parameter diagram

如图10 所示,当机构锁死时,从自由度角度分析把左端框架认为机架,机构中共有6 个自由构件、10个低副,自由度计算公式如下:

式中,n 为活动构件数,PL为低副约束数,Ph为高副约束数。

根据式(2),可以求出机构自由度为-2,这说明该机构无法自由运动。

图10 机构锁死 Figure 10 Locking diagram of mechanism

4.2 车体运动分析

当端部车体进入水平曲线而第一个非动力走行部未进入曲线时,端部车体的上部与弹性铰围绕关节轴承1 共同旋转,端部车体下部与固定铰围绕铰接轴承1 共同旋转,实现了车体转动,如图11所示。

图11 车体曲线转动原理1 Figure 11 Schematic I of carbody curve rotation

当端部车体与非动力走行部全部进入水平曲线时,摇架在走行部的作用力下将摇架转动,形成摇架与车体端部平行的姿态,如图12 所示。以此类推,车辆进入水平曲线;反之,离开水平曲线。

图12 车体曲线转动原理2 Figure 12 Schematic II of carbody curve rotation

当端部车体进入竖曲线时,固定铰座围绕铰接轴承2 转动,弹性铰围绕着关节轴承2 转动,自由铰的Z 字型结构在外力作用下发生垂向方向的转动,从而实现端部车体相对中间车的垂向转动,车辆进入竖曲线。以此类推,车辆进入竖曲线;反之,车辆离开竖曲线,如图13 所示。

图13 车体曲线转动原理3 Figure 13 Schematic III of carbody curve rotation

5 车辆运动仿真

5.1 走行部与车体连接

走行部与车体之间通过空气弹簧、垂向液压减振器等连接,车体和走行部之间采用双拉杆牵引方式,如图14 所示。

图14 走行部与车体连接 Figure 14 Connection between trailer running gear and carbody

5.2 走行部运动仿真

利用SIMPACK 建立导向机构模型,在锁死块与两侧连杆使用PCM 接触力元模拟锁死块与连杆间的接触,在转向臂两侧使用约束使其无法自由运动。

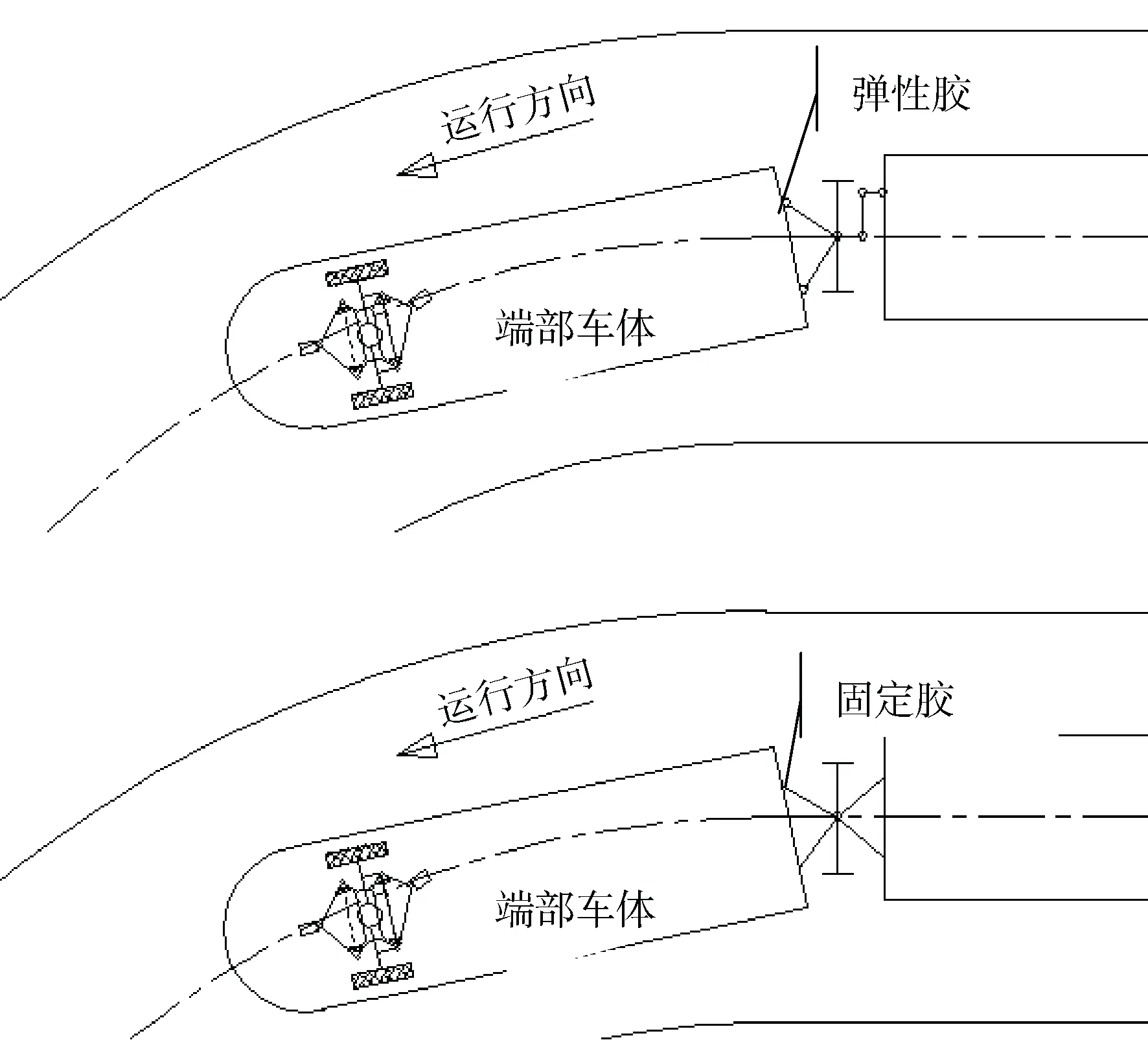

由于动力走行部和车体直接连接完成导向,所以对非动力走行部的导向性能进行分析。建立非动力走行部的动力学模型,如图15 所示,因前段导向装置锁定的时候无法运动,故将其简化为杆。

导向装置通过转弯半径为15 m 的曲线时的运行轨迹如图16 所示,动力走行部与非动力走行部通过曲线时的状态如图17 所示。

图15 非动力走行部动力学模型 Figure 15 Dynamic model of trailer gear

图16 曲线通过时走行部状态 Figure 16 State of running gear when negotiating a curve

图17 曲线通过状态 Figure 17 Curve passing state

通过上述分析可知,该机构具有导向能力,满足使用要求。但是,不同连杆间需要有一定的长度配合关系,才可以完成一定角度的导向。

5.3 车体运动仿真

利用MSC ADAMS 多体系统动力学软件,建立多单元系统模型,如图18 所示。点线运动副简化模型模拟导向轮与轨道的啮合关系,旋转运动副模拟纵向牵引杆的连接关系,接触单元模拟橡胶轮胎与地面的摩擦滚动,弹簧单元模拟空气弹簧的连接关系,球铰模拟弹性铰与自由铰的连接关系。

计算时其端部车体下部的橡胶轮可以绕轮轴自转,还可以在导向轮的作用下实现转向,且假设橡胶轮的方向与其下部的导向轮方向一致。

图18 整车运动学模型 Figure 18 Kinematics model of the tram

6 曲线通过分析

计算时假设直线段线路为平直路段、无激励,曲线段线路无外侧超高。导向轮始终保持与轨道的切线方向一致,两端部车辆的橡胶轮胎保持与其对应的导向装置方向一致。曲线通过速度按照15 km/h 设定。

6.1 小平线通过分析

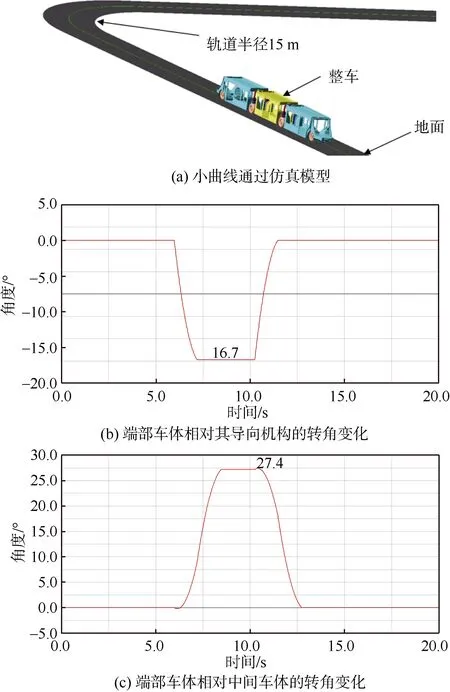

为考察车体结构是否满足小半径平曲线(R15 m)通过,在MSC ADAMS 中设计半径15 m、1/4 圆模拟该车拐直角弯,如图19(a)所示。在通过过程中,检查曲线主要部件之间的干涉情况及最大转动角。

图19 小曲线通过模拟仿真计算 Figure 19 Calculation of small curve negotiating simulation

通过仿真计算可以得出,车体与走行部之间、车体与摇架之间均没有干涉发生;通过图19(b)、(c)可以 看出,车体与走行部之间的最大转角为16.7°,两车体之间的最大转角为27.6°,这为车体尺寸优化提供依据。

6.2 竖曲线通过分析

为考察车体结构是否满足小半径竖曲线通过,在MSC ADAMS 中设计半径200 m 的竖曲线轨道,坡道的坡度为13%。根据相切原理,曲线长度为25.87 m、坡度为13%的坡道长取60 m,进行模拟计算。如图20(a)所示。检查车体及摇架之间的转角和排障器最小离地间隙。

通过仿真计算可以得出,车体与走行部之间没有干涉发生;通过图20(b)、(c)可以看出,排障器最小离地间隙为10.4 mm,端部车体相对于摇架的扭转角度最大,为2.03°。这为关节轴承的选择以及车体尺寸的优化提供依据。

图20 小半径竖曲线通过模拟仿真计算 Figure 20 Calculation of small radius vertical curve negotiating simulation

6.3 S 型曲线通过分析

为考察车体是否满足S 型曲线通过,在MSC ADAMS 中设计半径15 m 的S 型曲线,轨道为两个1/2 圆相切连接,如图21(a)所示(注:计算时不设S 型曲线的夹持线)。检查S 型曲线通过过程中主要部件之间的干涉情况,以及相对的最大转角。通过仿真计算可以得出,车体与走行部之间没有干涉发生;通过图21(b)、(c)可以看出,车体与走行部的相对转角出现在前端部车体,最大转角为16.8°;两车体的最大扭转出现在后端部车体与中间车体之间,最大为28.0°。

图21 小半径S 型曲线通过模拟仿真计算 Figure 21 Calculation of small radius S-shaped curve negotiating simulation

7 曲线通过试验

车辆编组后,分别在平直道、15 m 曲线、S 型曲线和200 m 竖曲线的线路上进行试验,如图22 所示。

图22 车辆曲线通过试验 Figure 22 Curve negotiation testing

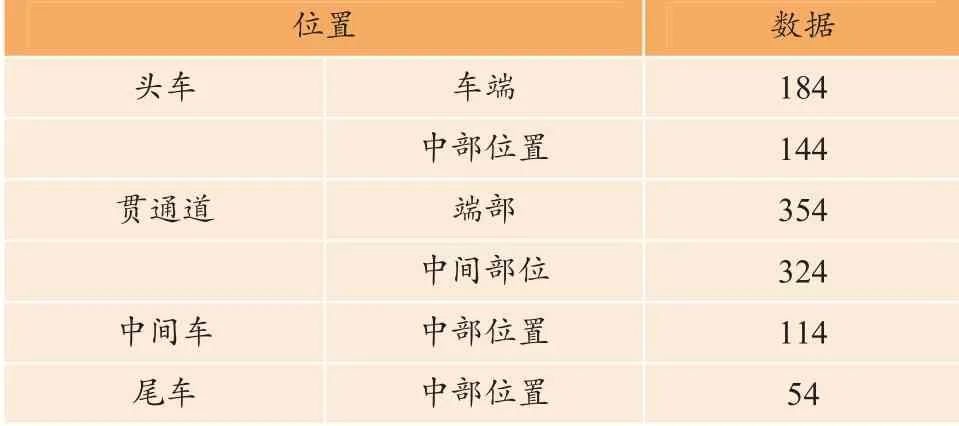

限界测试位置如图23 所示,空车平直道限界试验数据如表2 所示;重车平直道限界的试验数据如表3所示;空车R15 m 小曲线测试数据如表4 所示。

试验结果表明,在15 m 小半径曲线线路通过时,车体与走行部无干涉,且端部车体与橡胶车轮之间的最小间隙为100 mm。在S 型曲线线路通过时,车体与走行部无干涉,端部车体与橡胶车轮之间的最小间隙为85 mm。在竖曲线线路通过时,车体与走行部无干涉,车体转动无异响。

图23 限界测试位置 Figure 23 Test position of gauge

表2 空车平直道限界试验测试数据记录 Table 2 Record of gauge test on a straight line of the assembly mm

表3 重车平直道限界试验数据记录 Table 3 Record of gauge test on straight line of the heavy-duty working circumstances mm

表4 空车R15 m 小曲线测试数据记录 Table 4 Record of gauge test on R15 m curve negotiation mm

在试验完成后,对固定铰、自由铰和弹性铰进行了拆解检查,铰接装置无损伤。

8 结语

导轨式胶轮电车采用胶轮走行部和单元式铰接车体结构,导向方式为中央钢轨导向,可以在既有都市道路上运行。

本研究利用SIMPACK 和MSC ADAMS 多体系统动力学软件,分别对走行部和车体进行运动学分析。对主要因素采取模拟实际情况的方法,对一些次要因素进行相应的假定或简化。分析结果表明,导轨式胶轮电车结构设计合理,满足运动学关系。

利用MSC ADAMS 多体系统建立仿真模型,校核得出各曲线时车体与走行部之间的最大转角。利用3 编组样车进行曲线通过验证,确认车辆满足运行需求。

将仿真分析与试验结果对比,确认仿真计算与试验情况相符。