客户定制射频匹配器交货期改善研究

陈 阳 陆志强

(同济大学 机械与能源工程学院 上海 201804)

交货期是客户定制型企业赢得订单的重要因素之一。Ben-Daya等[1]将交货周期分解成:订单创建及处理周期、生产流程周期、非增值周期。宋莉波等[2]针对见单生产的相关模式,作出了对于可操控的订单内部生产交货期限的基本估算方式,要考虑到系统内部所有设备的负荷情况和已经确定的复合订单以及未确定的订单折算。

需求预测是企业进行计划、运营决策及控制的前提,能够为企业提供未来一段时间里的决策依据。杨杰等[3]认为不连续需求是一种随机需求,大量的零值存在于需求数据之中,备件、贵重设备等需求不连续的物料对于企业生产经营非常重要,要做好这些物料的管理,就需要对其进行准确的预测。Kanet等[4]在库存管理中引入规划时需要对安全库存有一个清晰的概念,在能够找到相关影响因素的基础上,进一步判断库存管理方案是否合理。

对生产流程进行价值流分析,能够有效地了解产品物流和信息流的变化趋势。Gopi等[5]以识别和消除浪费为目标,减少过程提前事件、建立连续流程,以提高制造速度。杨雷等[6]在研究过程中指出价值流管理非常重要,可以通过管理价值流来了解动作分析情况,对创新方案进行合理调整,在提高生产效率的前提下,根据市场需求来调整生产方案,确保不会影响到交货期。

1 现状分析

经统计,2019年C公司10条产品线的按时交货率为 90%到 97%不等,均没有达到预期的目标98%。研究产品线2019年共延期交货485台射频匹配器,统计其延期交货原因可分为四类:因原材料缺料导致延期占比41.65%,因生产周期较长导致延期占比28.45%,因成品发货物流问题导致延期占比23.92%,因客户要求更改订单等问题导致延期占比5.98%。因此目前对C公司射频匹配器按时交货率影响最大的是缺料等待周期、生产周期。

2 原因分析

基于射频匹配器订单交货期现状,运用鱼骨图对其影响因素进行分析,如图1所示。

图1 影响订单交货期的因素鱼骨图

通过分析,将影响订单交货期的因素归纳为两个方面:

(1)在需求预测方面,仅通过经验定性判断,缺乏完善的系统预测方法;原材料采购频次较低,安全库存设置不合理;

(2)生产效率较低,生产节拍不平衡。组装一台射频匹配器所需原材料中有55%是国外采购的原材料,45%是国内采购的原材料,外购件的采购周期从6周到16周不等,从采购周期上很难压缩供应商备料以及加工时间,为了满足客户对快速响应的要求,C公司必须调整备料策略,依据客户预测进行备料。

生产流程包含装配、测试、质检、包装四道工序。在不考虑综合效率的情况下计算2号产品线射频匹配器的生产节拍,生产节拍的计算公式为:

式中:T为生产节拍;Ta为可用工作时间;Td为客户需求台数。

得到2号产品线射频匹配器各工序的生产节拍如表1所示。

表1 各工序生产节拍

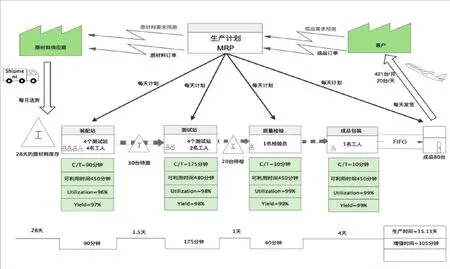

收集该产品线其他相关信息,绘制生产价值流图,如图2所示。从生产价值流图中可以看出,生产流程中的瓶颈工序是装配和测试。

图2 射频匹配器生产价值流图—改善前

3 原材料库存及生产流程改善措施

3.1 需求预测及关键原材料库存改善

为了提高需求预测的精度,缩小需求预测与实际值之间的偏差,统计该公司2018年至2020年每月实际需求数量,分别应用移动平均法和指数平滑法做需求预测并与实际值进行对比,计算五种预测算法所得需求预测的标准差,见表2。经比较,指数平滑系数(α)为0.7时的一次指数平滑预测方法的标准差最小,最适合该公司对未来需求进行预测。

表2 需求预测标准差

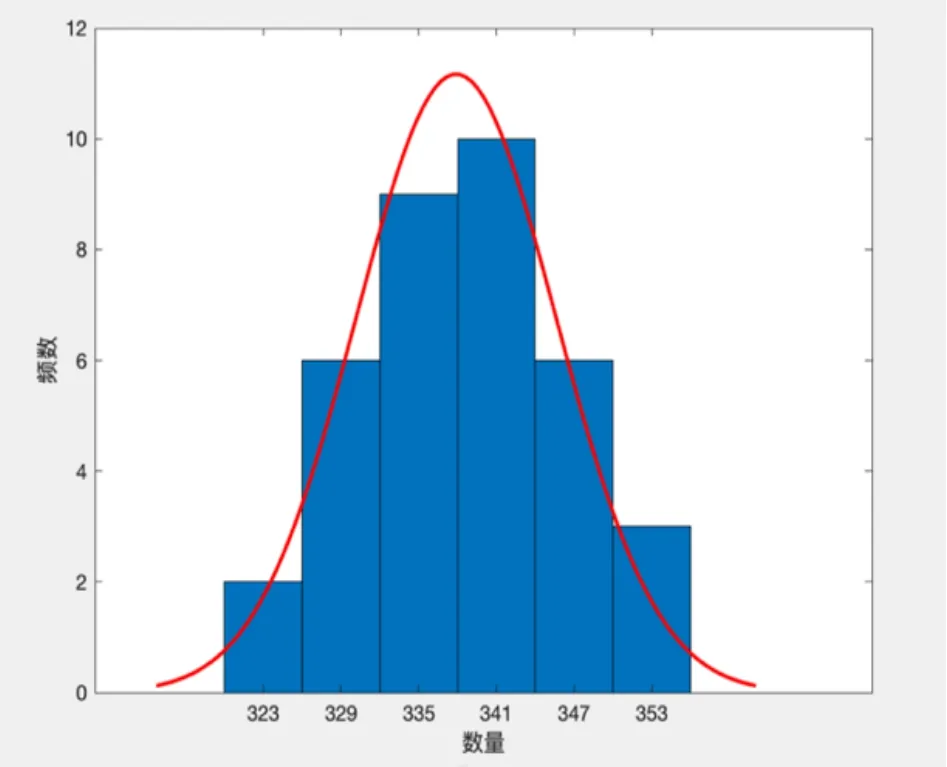

3年的需求数量可用MATLAB软件拟合正态概率图,如图3、图4所示。

图3 需求数量正态概率图

图4 需求数量拟合正态分布

对原材料进行分类,依据年使用量和缺料影响概率赋予权值,通过加权法得到每种物料的权重,将权重交到的物料定义为关键原材料。为了解决因为物料不成套而导致的缺料等待,对关键原材料进行成套备料。在不考虑采购提前期等其他因素变化的情况下,需求服从正态分布时,安全库存 SS的计算公式为:

式中:σ为需求标准差; z为库存安全系数,即正态分布的分位数,结合采购、计划、生产对原材料缺料影响的考量,将国外采购原材料的安全系数设置为2.06;同时考量财务对库存量的控制,将国内采购原材料的安全系数设置为1.65。

3.2 生产流程改善

2号产品线共有四个组装站,每个组装站负责从A-1到A-7全部组装工序,运用ECRS原则,对工序进行简化和拆分。分析发现,组装工序中将弹簧垫圈、平垫圈穿进螺丝,再进行安装这样的步骤过多,运用组合螺丝,代替传统的螺丝、弹簧垫圈和平垫圈可以节省较多的组装工时,且不会增加物料成本。将装配站工序重排,重排后的工作时间及生产节拍如表3所示。

表3 装配站工序重拍后工作时间及生产节拍

测试工序共需175分钟,包含20分钟装卸时间,135分钟自动测试时间和20分钟人工数据校验时间。目前由2名员工负责四个测试机台,机台时间利用率为96%,人员时间利用率仅为51%,人员的时间利用率较低。拆分2名员工的工作内容,1个人负责拆卸机器,另外1个人负责校验数据。经人机联合作业分析,1个人最多可以负责7个测试机台的拆装工作,如表4所示。

表4 一人七机作业时间统计

改善后的测试机台的生产节拍为23分钟/台,数据校验的生产节拍为22分钟/台。绘制改善后的生产价值流图如图5所示。

图5 射频匹配器生产价值流图—改善后

4 原材料库存及生产流程改善评价

C公司2020年按照指数平滑系数为0.7的一次指数平滑法进行预测,预测偏差从2019年的18%提升到2020年的1%。原材料安全库存经过改善后,解决了90%的缺料问题,缩短了物料等待周期。

生产周期在流程改善后每道工序的每日最大产出均超出目标需求,如表5所示,生产周期得以缩短。

表5 生产流程改善前后对比

5 结语

本文通过运用定量需求预测模型对比,指出指数平滑法是最适合C公司的需求预测方法,将预测偏差控制在2.5%左右,依据预测结果及安全库存设置进行原材料备料,降低了缺料对交货周期造成的影响;本文还通过价值流分析找到瓶颈工序,运用ECRS原则重排装配工序、增加测试设备、调整测试人员分工,实现生产节拍的平衡,从而消除瓶颈工序对交货周期的影响。