采煤机振动冲击截割臂结构设计

王成军,严 晨

(1安徽理工大学 人工智能学院,安徽 淮南 232001;2.深部煤矿采动响应与灾害防控国家重点实验室,安徽 淮南 232001;3.安徽理工大学 机械工程学院,安徽 淮南 232001)

岩石破碎分为机械式破碎和无钻头新式破碎两种方式,其中,振动冲击破碎属于机械式破碎方式。岩石破碎设备主要包括液压凿岩机、旋冲钻、打夯机、制砂机以及颚式破碎机等,被广泛应用于石油钻井、巷道掘进、砂石粉碎以及煤炭开采等岩石破碎工作。

国外学者进行岩石破碎相关研究相对较早,法国Montabert公司于1970年制造出世界上第一台H50型液压凿岩机,在之后的五十年里,世界上二十多个国家的不同企业相继研制出80多种液压凿岩机,它们的最大冲击功率可达70kW[1]。2011年,FRANCA[2]提出带旋冲钻的钻头冲击岩石碰撞模型。2016年,Joo Young[3]等研究了岩石硬度对后控式液压凿岩机冲击性能的动态影响,结果发现随着硬度增加,凿岩机冲击效率下降。2017年,Chang-heon Song[4]等采用Taguchi法(通过使用正交数组表减少变量的值)确定了影响凿岩机冲击性能的设计参数。国内对振动冲击技术的研究起步较晚,2012年,吕小红[5]等建立了同时考虑振动和钻进运动,且能够将高频低幅激励转化为低频高幅响应。2016年,李玮[6]等在考虑岩石重力背景下,采用重整化方法对钻头冲击载荷下岩石振动响应的数学模型进行求解。2019年,武仁杰等[7]通过分离式霍普金森杆对层状千枚岩施加动态载荷,得到不同层理倾角下层状千枚岩的动态抗压强度与宏观破坏模式。2020年,刘春生[8]等利用有限元软件分析碟盘刀具破碎煤岩的载荷特性,通过对碟盘刀具进行轴向振动与径向切削和径向单作用破碎煤岩的仿真试验。

结合振动冲击技术破岩优点,应用TRIZ理论[9](Theory of the Solution of Inventive Problems,发明创造理论)设计出一种以双排五星液压马达为主要驱动装置的轻量化振动冲击截割臂。该设计将振动冲击技术应用于煤岩切削工作,提高螺旋滚筒切削煤岩装煤率;并应用离散元数值模拟技术研究了截割臂振动冲击切削煤岩的装煤性能和螺旋滚筒截割性能[10]。

1 岩石振动冲击模型

1.1 振动冲击作用下岩石的力学性质

岩石在受到振动冲击作用时,力学特征如下[11]:①岩石在振动冲击作用下,内部应力的分布会表现明显的区域性特征,近处的变形和损伤程度很大,远处的影响小,而静态加载下岩石变形及损伤破坏效果不明显;②岩石的破坏是由于能量的积蓄造成的,同等程度的破坏,岩石在冲击作用下吸收的能量要大于静态加载下吸收的能量。

1.2 振动冲击技术与煤岩破碎

将振动冲击技术应用于采煤机螺旋滚筒,已知煤岩抗拉强度较低能,当截割臂滚筒的截齿接触并冲入煤岩时,在煤岩横向产生机械冲击载荷,煤岩纵向产生简谐振动载荷,提高加载效率,致使煤岩断裂脱落,其振动冲击煤岩物理模型如图1所示。

图1 振动冲击煤岩物理模型

2 振动冲击截割臂结构设计

现有采煤机截割臂设计方案陈旧,结构笨重,减速器传动级数较多,工作能耗损失严重,故减少减速器传动级数,设计出轻量化截割臂,有利于降低传动过程的能耗损失。

2.1 TRIZ理论应用

本设计拟采用液压马达作为驱动装置,取代传统截割电机。液压马达作为液压系统的一种执行元件,具有结构简单、耐冲击、惯性好等优点。结合TRIZ理论中发明原理17空间维数变化原理第2条,选用型号为NAM11-900的液压马达[12],其连续转速范围为4~380r/min、单个最大功率为78kW,如图2所示。

图2 液压马达动力输出装置

双排五星液压马达各制动器的动力输出端分别通过平行设置在减速器机壳内的主动齿轮、同时与两个主动齿轮相啮合的从动齿轮与从动轴相结合,从动轴作为双排五星液压马达输出轴,通过联轴器将动力传递给截割臂减速器。

2.2 技术矛盾分析

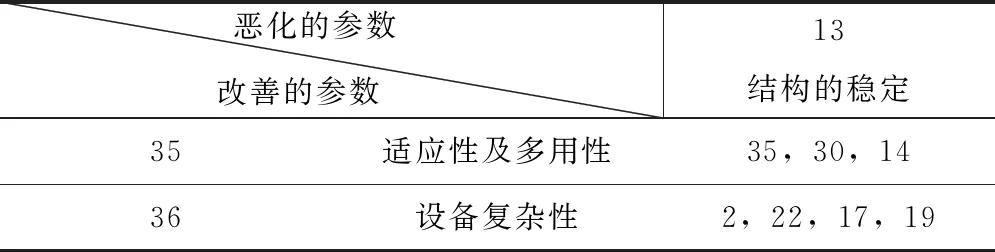

为实现螺旋滚筒振动切削功能,根据机械振动原理和发周期性作用原理,在截割臂螺旋滚筒工作的轴向添加电磁铁实现振动冲击切削煤岩,可通过改变周期性简谐激励的频率和振幅大小来适应不同硬度和工况的煤岩切削。但在螺旋滚筒工作时,与滚筒同轴的传动轴在转动过程中,轴上齿轮与其相互啮合的齿轮不能发生轴向往复运动,会出现运动干涉,该处设计存在技术矛盾,需要进行技术矛盾分析。技术矛盾:恶化参数为结构的稳定性;改善参数为适应性及多用性和设备复杂性。查找阿奇舒勒冲突矩阵,得到解决原理,见表1。

表1 冲突矩阵

实际问题结合发明原理,分析发现:发明原理2、发明原理17、19和发明原理35对解决该技术矛盾最有意义,其创新方法的原理见表2。

表2 技术矛盾解决原理

针对与滚筒同轴的传动轴与轴上齿轮产生运动干涉的技术矛盾,矛盾解决原理应用如下:

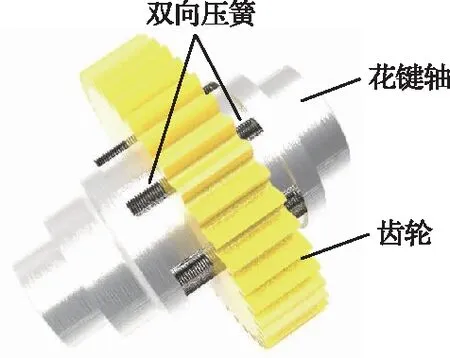

结合发明原理2第1条、发明原理17第1条、发明原理19第1条以及发明原理35第3条,将减速器传动轴与齿轮连接的普通平键替换为花键,同时在齿轮两侧添加双向压簧,双向压簧将花键轴与轴上齿轮的轴向进行连接,满足传动轴沿轴向简谐振动的运动方式,齿轮保持原来的运动方式,主要设计内容如图3所示。

图3 花键轴与齿轮装配设计

为降低采煤机截割臂整体结构重量,根据发明原理2(抽取原理)和发明原理3(局部质量原理),截割臂减速器传动级数应尽可能减少,考虑将除行星减速器以外的三级减速降低为单级减速。此时截割臂臂长较短,工作空间较小,难以满足煤岩截割要求,故设计出工字型结构的悬臂梁用于机身连接,延长截割臂长度。

2.3 采煤机截割臂设计方案整理

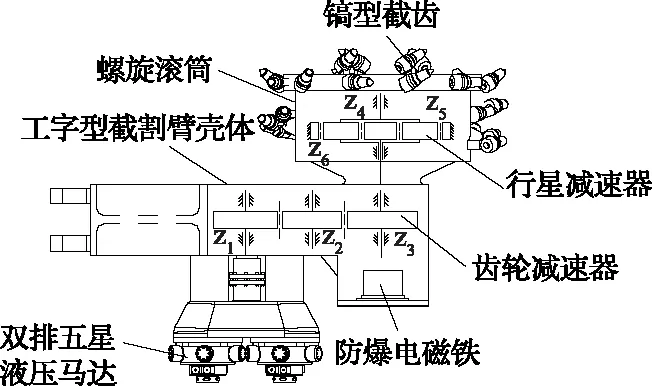

根据上述内容,将TRIZ理论发明原理和技术矛盾分析等TRIZ工具对截割臂不同部件的分析设计进行综合归纳,确定最终振动冲击截割臂设计方案,其结构如图4所示。

图4 采煤机振动冲击截割臂结构

图4中,z1为减速器的主动轮,z2为惰轮,z3为从动轮,z4为行星减速器的太阳轮,z5为行星轮,z6为内齿圈,这六种齿轮与双排液压马达、防爆电磁铁共同组成轻量化截割臂的运动工作装置。新型振动冲击截割臂采用双排五星液压马达作为减速器动力源,沿截割臂延伸方向横向安装,通过联轴器与减速器输入轴连接,将动力传递给行星减速器,行星架输出轴连接方头连接套,最终实现螺旋滚筒旋转截割煤岩;防爆电磁铁组件为螺旋滚筒所在齿轮轴提供轴向激励,辅助截割臂减速器实现振动冲击采煤;液压马达提供的转速可在一定范围内实现无极调速、电磁铁提供的频率和振幅可调节。

3 截割臂离散元数值模拟分析

3.1 单因素试验与分析

1)单因素试验设计[13,14]。螺旋滚筒振动冲击切削煤岩数值模拟试验包括四个运动参数,分别为:滚筒轴向振动频率f、振幅A、滚筒转速n和牵引速度v。根据截割臂技术参数,本次单因素试验轴向振幅A取3.0 mm,滚筒转速n取53r/min,牵引速度v取100mm/s;螺旋滚筒轴向振动频率f取四个水平,见表3。

表3 单因素试验因素水平

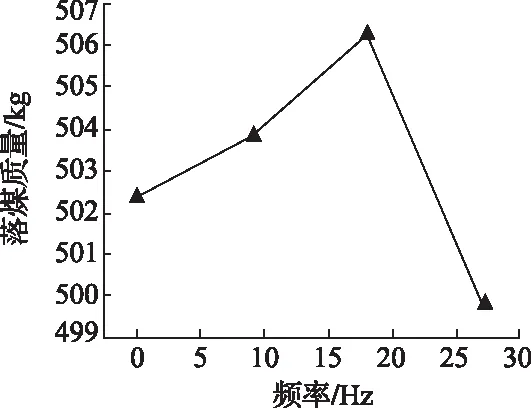

2)单因素试验结果分析。利用离散元[15,16]软件后处理的Total Mass Sensor功能统计螺旋滚筒轴向振动频率的四个水平数值模拟试验试验后煤壁剩余质量。由于煤壁初始质量皆为3298.48kg,运用Excel软件和Origin软件对数值模拟试验结果进行数据处理,得到轴向振动频率f为0Hz、9Hz、18Hz、27Hz时,落煤质量分别为502.37kg、503.84kg、506.22kg、499.80kg,绘制螺旋滚筒轴向振动频率与落煤质量关系曲线如图5所示。

图5 频率与落煤质量关系曲线

由图5可知,螺旋滚筒轴向振动频率范围在0~18Hz时,煤壁落煤质量逐渐升高;轴向振动频率超过18Hz时,煤壁落煤质量明显降低;螺旋滚筒轴向振动频率范围在15~23Hz时,煤壁落煤质量明显提高,即添加振动载荷在一定频率范围内可提高煤壁落煤质量。

3.2 正交试验与分析

1)因素水平确定与试验设计[17,18]。煤岩数值模拟试验中,涉及截割臂振动切削的频率f、振幅A、螺旋滚筒转速n和牵引速度v四个影响因素,其中,牵引速度v为定值,故采用轴向振动频率f、振幅A以及螺旋滚筒转速n三个运动参数作为影响因素,根据截割臂技术参数和频率与落煤质量关系曲线分析结果,确定各影响因素的水平和水平数,具体参数选择见表4。

表4 正交试验因素水平

根据试验因素个数和各因素水平数,按照正交表L16(45)安排试验方案。

3.3 装煤性能正交试验结果分析

1)装煤性能[19,20]结果分析。对离散元仿真试验结果进行分析,得到螺旋滚筒振动冲击切削煤岩正交试验方案(L16(45))装煤率,并计算装煤率的和K、均值k以及极差R,见表5。

表5 装煤性能结果统计

通过表4对螺旋滚筒振动冲击切削煤岩装煤率进行极差R分析,得到影响装煤率的因子主次顺序为:振幅A(因素D)、滚筒转速n(因素C)、振动频率f(因素B)。对于单因素,按主次排列,因素B对装煤率的影响顺序为B1、B2、B4、B3;因素C对装煤率的影响顺序为C3、C4、C2、C1;因素D对装煤率的影响顺序为D4、D1、D3、D2。

根据表4得到螺旋滚筒振动冲击切削煤岩15s的理论最大生产能力为519.41kg,即124.6584t/h。该生产能力下,螺旋滚筒的振动频率f为22.0Hz,转速n为58r/min,振幅A为2.5mm,即振动频率越高、转速较快、振幅较小,煤矿的生产能力越高。根据表5中试验均值k得到装煤率影响因素趋势,如图6所示。

图6 装煤率影响因素趋势

由图6可知,当螺旋滚筒轴向振动频率f取16Hz,转速n取58r/min,螺旋滚筒轴向振幅A取3.5mm时装煤率更高,即提高装煤率的优选方案为B1C3D4。从图6还可得到:振动频率越低对装煤越有利;当滚筒转速大于58r/min时,螺旋滚筒振动冲击切削煤岩装煤率随转速增加而降低的趋势;当螺旋滚筒轴向振幅由3.0mm上升至3.5mm时,装煤率显著提高,故减小滚筒轴向振动频率、适当降低工作转速和提高轴向振幅可能会得到振动冲击切削煤岩装煤率更优的工作方案。

2)优选水平方案验证分析。对提高装煤率的优选方案—B1C3D4进行离散元数值模拟试验验证,试验结果如图7所示。

图7 优选装煤率质量统计

由图7可知,优选方案试验后煤岩收集装置煤岩质量为276.385kg,煤壁剩余质量为2791.89kg,通过计算得到,该方案装煤率为54.56%,即优选方案装煤率高于正交试验所选具有代表性的方案。

4 结 论

1)结合振动冲击技术,应用TRIZ理论设计出一种以双排五星液压马达为主要驱动装置,电磁铁为辅助动力装置的轻量化振动冲击截割臂。

2)应用离散单元法对螺旋滚筒轴向振动频率进行单因素数值模拟试验分析,确定其在正交试验中水平范围为15~23Hz;基于正交试验研究了滚筒转速、轴向振动频率以及工作振幅三种因素对装煤性能的影响规律:螺旋滚筒装煤率呈现随着转速增加而降低的趋势。

3)通过数值模拟仿真验证装煤性能优选方案的装煤率为54.56%。研究为煤矿机械的轻量化设计、优化截割臂装煤性能提供了参考。