厚硬砂岩直覆顶板卸压技术研究

李佳文,付宝杰

(安徽理工大学 矿业工程学院,安徽 淮南 232001)

煤矿生产活动中,厚硬砂岩顶板岩性坚硬,完整性较好,不易破断变形,在煤层开采后不易自然垮落,而一旦垮落则会对工作面带来压架事故或冲击矿压等巨大灾害[1.2],为规避厚硬顶板问题对煤矿安全生产的威胁,诸多学者专家进行了大量研究,刘一扬等[3-5]结合材料力学中的组合变形理论,建立硬厚岩层在多种弹性基础边界条件弹性薄板力学模型,对顶板破断规律及条件从理论层面进行了分析;于辉、郑上上等[6,7]又采用数值模拟和现场观测的方法分析了厚硬顶板在煤层开采过程中的破断机理及特征,确定了来压步距的算法,邵淑成等[9]通过对不同直接顶厚度对厚硬顶板工作面开采时的矿压显现影响的研究,发现顶板越厚,对工作面液压支架的工作阻力要求越高;尹忠昌、魏红印等[10,11]通过对厚硬顶板进行定向预裂切缝爆破,工作面的矿压显现得到了有效控制;Li Yan、Han Zhen等[12,13]通过FLAC3D数值模拟了顶板爆破震动弱化规律,厚硬顶板基本可以随采随冒,切顶应力和变形显著减小,在现场实际应用中取得显著成效。

在此基础上,本文基于板结构理论对厚硬顶板直覆工作面不同开采阶段顶板结构进行分析,确定老顶初次和周期来压步距,并通过数值模拟对顶板预裂爆破效果进行分析,以便对井下生产活动进行指导。

1 工作面概况

顾北矿13121上工作面为首采工作面,煤层厚度为7.3~8.3m,采用分层开采,初放期间采高控制在3.8m以内。13121上工作面采用倾向长壁布置,该工作面面长205m,可采开采长度1049.1m;煤层倾角3°~14°,平均8°。工作面伪顶缺失,由老顶细砂岩直接覆盖,岩层位置关系如图1所示;老顶为细砂岩,总厚度8.4~15.4m,平均厚度为11.6m。直接底为砂质泥岩,厚度0~5.6m,平均2.3m;老底为粉细砂岩,厚度1.4~10.4m,平均5.4m。

图1 工作面岩层情况

13121上工作面为局部硬厚岩层直覆工作面,针对厚硬顶板直覆段在开采的过程中来压剧烈,支架工况不清,超前支护范围难以确定等多种影响安全生产的问题,需要对顶板的来压规律和上覆岩层的运移规律进行探究。

2 顶板板结构模型力学分析

2.1 关键层判别

采矿生产活动中将悬空顶板简化为矩形板,初次断裂前将其作为薄板进行理论分析[14],由于13121上工作面为初采工作面,根据其顶板由开切眼开始开采支承条件的变化可分别建立为:①四边固支板;②三边固支,一边自由板。设模型长边为2a,短边为b(2a>b),并将工作面顶板上覆岩层作用力当做均布载荷q0。

此处可利用关键层判别方法[15]:

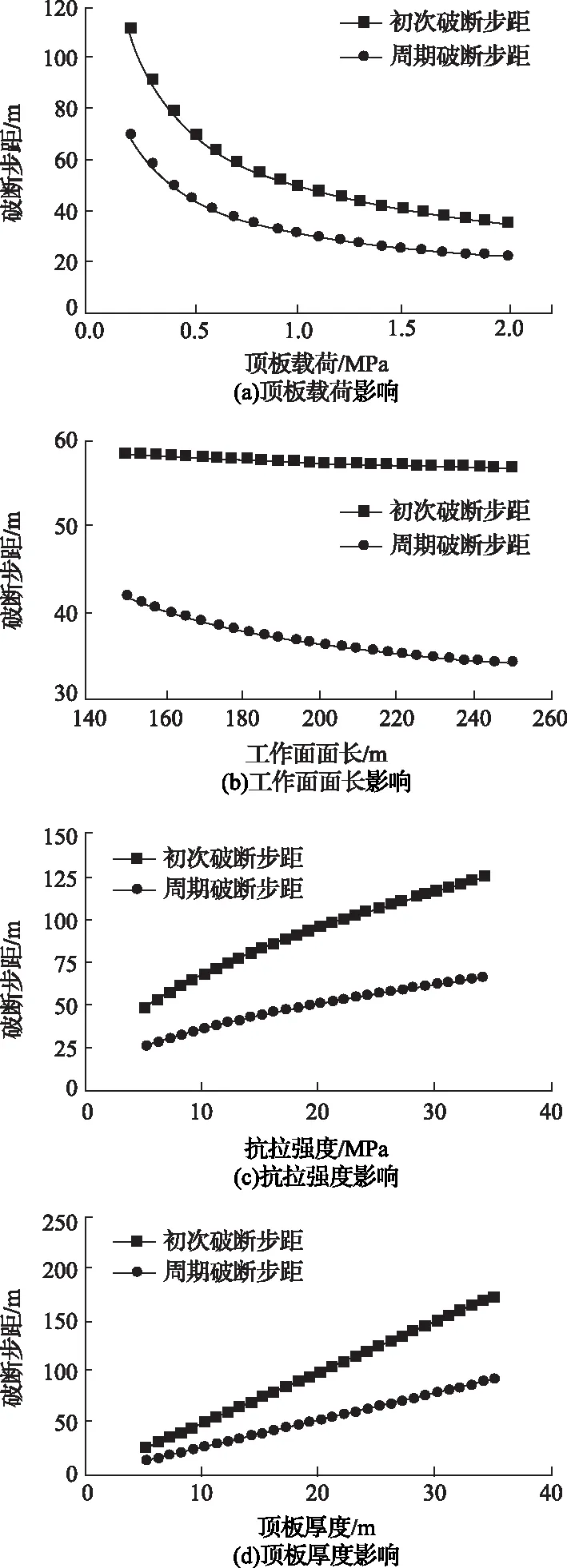

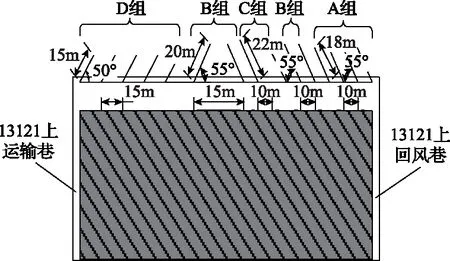

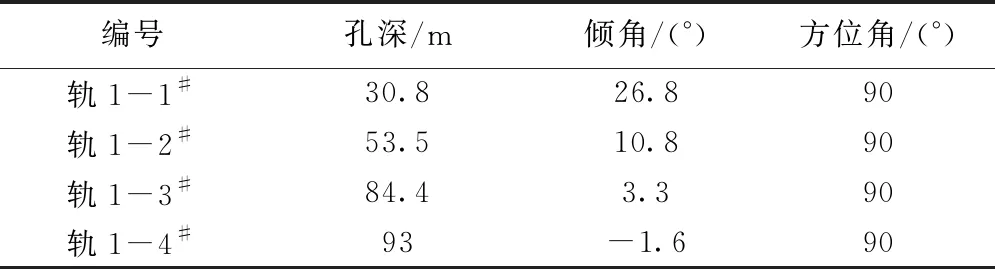

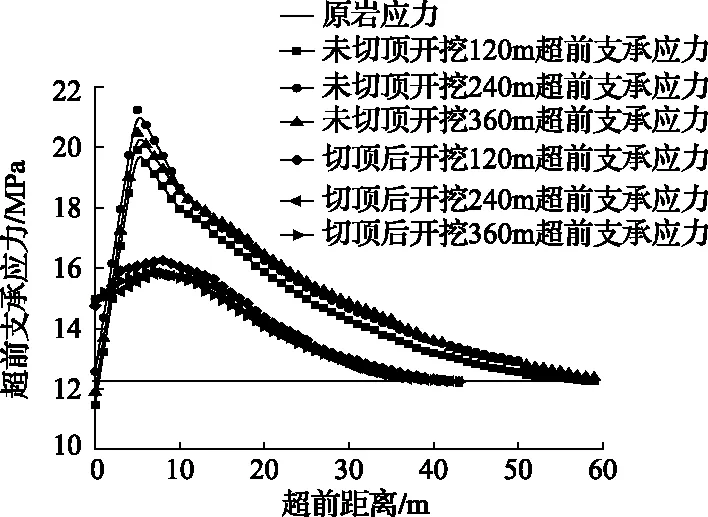

(qm)1 (1) 式中,(qm)1为第m层岩层对第1层岩层的载荷,kN;γi为第i层岩石的容重,kN/m3;Ei为第i层岩石的弹性模量,MPa;hi为第i层岩石的厚度,m。 由式(1)可确定工作面直覆老顶细砂岩为关键承载层,其上均布载荷q0为0.765MPa。其力学参数为:厚度11.6m,容重26.8kN/m3,弹性模量29GPa,抗拉强度7.21MPa,泊松比0.31。 煤层自开切眼初采阶段,其顶板模型为四边固支矩形板,其力学模型如图2所示。 图2 四边固支顶板力学模型 四边固支板依据题设条件可确定边界条件为: 根据边界条件,利用里茨法,可选择下式作为四边固支板结构挠曲面方程: 基于最小势能原理[16],可确定四边固支板结构挠曲面方程为: 其中,D为板的弯曲刚度,N/m。 四边固支板结构可用弹性力学内力弯矩公式[15]计算最大弯矩为: 式中,μ为顶板岩层的泊松比。 由于岩石的强度特性,因而采用最大拉应力破断理论对岩层的破断行为进行判定[17],并由下式计算顶板岩层的最大拉应力,即: 式中,σ1为岩层最大拉应力,kN;σb为岩层最大抗拉强度;Mmax为岩层弯矩最大值,kN·m;ymax为岩层中心距,此处为h/2;I为横截面对中性轴的惯性矩,为h3/12。 综上整理可得: 所以,经由板结构理论计算得到的顶板初次破断步距L1表达式为: 煤层顶板初次破断后,其顶板模型简化为三边固支一边自由矩形板,以下简称三边固支板,其力学模型如图3所示。 图3 三边固支一边自由顶板力学模型 三边固支板边界条件为: 选择下式作为三边固支板挠曲面方程: 同理可求得三边固支板的曲面方程为: 采用最大拉应力破断理论判定岩层的破断行为,整理可得: 所以,计算得到的顶板岩层周期破断步距L2表达式为: 由初次破断及周期破断步距表达式可以确定,破断步距的大小与直覆顶板厚度、顶板抗拉强度、顶板载荷等诸多因素有关,采取控制变量法,对主研究因素在一定范围内的影响效果进行分析,各影响因素对顶板破断影响效果,如图4所示。 图4 各因素对破断步距影响效果 通过以上4种因素影响效果可以看出,顶板厚度、顶板岩层抗拉强度与顶板荷载对顶板破断步距影响最大,而工作面面长与面宽对破断步距的影响较小。 由图4(a)(b)可知,顶板载荷、面长与破断步距成反比,即随着顶板载荷与工作面面长的增加,顶板破断步距越小,顶板也就越易垮落,其中,破断步距对顶板载荷的响应更迅速,而工作面面长的影响效果有限。在图4(c)(d)中,顶板厚度、顶板抗拉强度与破断步距近似成线性正比关系,且在图中,破断步距对顶板厚度的变化敏感度要大于顶板抗拉强度,反映出顶板厚度对破断距离影响大于顶板抗拉强度的影响。因此,通过对图4的分析,总结得出顶板厚度、岩性及上覆岩层载荷决定了顶板破断步距。 经式(8)、式(13)计算,13121上工作面顶板初次破断步距为57.56m,周期破断步距为30.39m。随着工作面的开采,坚硬顶板大面积长时间悬露而不能及时垮落,当悬露面积增大到顶板岩层自身强度不能再维持时便下沉断裂,造成顶板压力急剧增大,在工作面内形成应力集中,对工作面煤壁产生极大影响,液压支架也易过载损坏,严重威胁井下作业人员及设备的安全。 对于工作面直覆硬厚顶板,陈上元、何满潮等[18]通过研究发现,顶板切缝减弱了顶板的应力传递,减缓了上覆岩层运动,顶板切缝能有效弱化顶板岩层结构,降低顶板岩层整体性,削减厚硬顶板承载能力,从而缩短破断步距,以减弱硬厚顶板矿压显现强度。采用爆破强制放顶对厚硬顶板进行控制[19]。 根据13121上工作面现状及钻孔的岩性特点,结合理论分析结果与顾北矿坚硬顶板的切顶经验,在兼顾安全和效益的前提下,采用深孔爆破的方式对老顶进行预裂爆破,具体施工方案为:分2个阶段,即沿切眼顶板爆破强制放顶和沿回采巷道平行工作面超前深孔爆破放顶。 切眼内布置4组共16个钻孔,开孔位置距13121上工作面开切眼临空侧1.5m。A组孔间距10m,共4个钻孔,孔深18m,倾角55°,方位角0°;B组孔钻孔间距10m/35m,共4个钻孔,孔深20m,倾角55°,方位角0°。C组孔钻孔间距10m,共3个钻孔,孔深22m,倾角55°,方位角0°;D组孔钻孔间距15m,共5个钻孔,孔深15m,倾角50°,方位角0°,开切眼爆破方案如图5所示。 图5 切眼深孔爆破方案 回采巷道各切顶钻场间距为20m,炮眼采用扇形孔的布置方式,以增强爆破的剪切作用,进一步降低厚硬顶板的整体性。同时,根据基本顶预裂爆破高度计算公式[16],计算可得切顶高度为16m。轨道巷、运输巷每个钻场布置4个钻孔,孔间距1m,在巷道肩窝处开孔,终孔高度16m,封孔高度5m,具体参数见表1、表2。 表1 轨道巷超前爆破炮孔参数 表2 运输巷超前爆破炮孔参数 回采巷道内爆破方案如图6所示。 图6 回采巷道深孔爆破方案 采用FLAC3D对切顶效果进行模拟并分析,FLAC3D模型沿工作面走向长600m,沿工作面倾向长500m,模型高126m。模型共划分571200个单元,采用位移固定边界,工作面标高为-480~-500m,模型以-490m计算,固定模型边界后,施加垂直载荷模拟自重应力场,侧压系数取1,三维模型计算的本构关系采用Mohr-Coulomb准则对岩体破坏进行判别。并且在数值模型中使用Interface功能,通过在块体间建立接触面以削减岩层整体性,以模拟切顶效果,模型采用相同开挖步距,并按照相同计算时步进行迭代计算。 通过在模型中布置多个监测点,通过监测信息,分析直覆顶板工作面在开采至不同位置时,工作面前方超前支承压力及顶板垂降位移两种指标在切顶及未切顶两种工况下的变化特征,以此作为对切顶效果的分析判据。 图7 不同回采阶段位移云图 直覆厚硬顶板在煤层开采过程中开始逐步沉降,不同回采阶段位移分布如图7所示,对比同一回采阶段工作面直覆顶板沉降位移发现,顶板位移形态近似呈现对称分布,即顶板最大沉降位置位于工作面中部,自工作面中部向两帮位置过渡,顶板沉降量逐步减小,对比进行切顶前后,顶板沉降范围缩小,顶板最大沉降影响区域也有明显缩减,其在工作面开采方向的顶板位移,可以发现切顶后,采空区顶板下沉并迅速达到稳定状态,对工作面前方的上覆岩层沉降位移影响也有所削减。 分析顶板最大下沉量与工作面回采距离关系,如图8所示,通过对工作面开采120m、240m、360m时,切顶及未切顶两种工况顶板下沉量的比对发现: 图8 顶板垮落滞后距离对比 厚硬顶板未进行切顶时,垮落压实位置距离开采位置分别为63.81m、64.72m、63.67m;而切顶处理后的顶板垮落滞后距离分别为44.36m、44.95m、44.6m。经过数据分析,对厚硬顶板进行切顶处理后,顶板垮落压实滞后距离分别降低了43.84%、43.98%、42.76%。 图9 同一回采阶段应力云图 观察煤层同采段的应力云图,如图9所示,发现在工作面开采过程中,工作面两端及工作面前方均有应力集中现象,其中切顶前工作面两端应力大小约为22.37MPa,工作面前方应力约为26.23MPa,对顶板进行预裂切顶后,工作面两端及前方应力均有减小,并且,可以明显看到切顶后,上覆岩层应力影响范围大幅度降低,未切顶前工作面前方形成应力集中,通过预裂切顶手段,工作面前方煤壁应力水平降低,工作面的危险程度降低。 煤层进行回采后,在厚硬顶板的影响下,工作面前方一定范围内会形成的超前支承应力,超前支承应力如图10所示,超前支承应力先迅速增大,然后缓慢下降,直至应力值接近原岩应力水平,趋于稳定,对比两种工况条件下的超前支承应力状态,应力峰值降低,由此可知,对厚硬顶板进行切顶有一定的效果。 通过表3,对比不同开挖位置,可以发现,切顶前,由于厚硬顶板长距离悬顶,造成工作面超前范围应力高度集中,超前支承应力峰值平均大小为20.53MPa,在距离工作面大致4.7~5m的位置达到应力峰值,据此判断,工作面前方5m左右来压明显。对厚硬顶板进行爆破切顶后,平均超前支承应力峰值降低到15.99MPa,相较于切顶前,应力峰值有效降低28.39%,应力峰值向工作面前方转移至距离工作面7~8m的位置。 图10 切顶前后工作面超前支承应力分布 同时,平均超前影响范围由58.7m降低到38m,缩小了35.3%,结合最大应力位置及应力大小,可判断出顶板进行切顶卸压后,直覆厚硬顶板对工作面的影响得到了一定的控制。 表3 工作面超前支承应力对比 1)通过对厚硬顶板进行板结构理论分析,确定11.6m的细砂岩直覆顶板为关键承载层,从而得出13121上工作面厚硬顶板初次垮落步距为57.56m,周期破断步距为30.39m。 2)分析了厚硬顶板在切顶前后顶板位移变化特点,经过数值模拟数据对比,发现对厚硬顶板进行预裂切顶处理后,顶板垮落压实滞后距离分别降低了43.84%、43.98%、42.76%,平均降低43.53%,预裂切顶加速了顶板垮落,缩短了悬顶距离,对厚硬顶板垮落有着显著效果。 3)分析了厚硬顶板在切顶前后工作面超前支承应力的变化特点,经过数值模拟数据对比,对厚硬顶板进行预裂切顶处理后,超前支承应力峰值降低28.39%,超前支承应力平均峰值前移2.5m,超前影响范围缩减了37%,预裂切顶对厚硬顶板矿压控制具有显著作用。2.2 四边固支板力学分析

2.3 三边固支一边自由板力学分析

2.4 顶板破断影响因素分析

3 工作面切顶卸压数值模拟

3.1 沉降位移分析

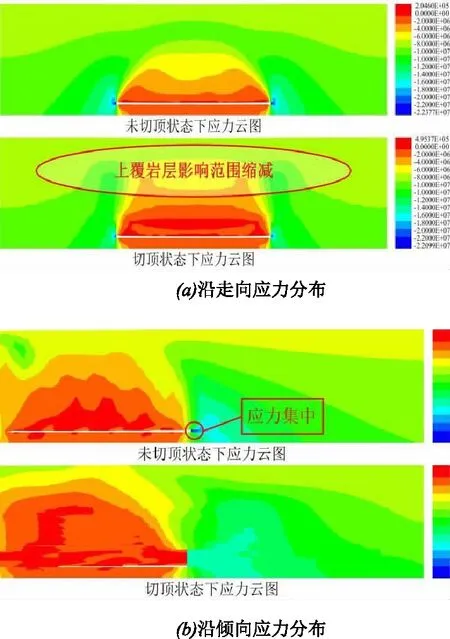

3.2 应力状态分析

4 结 论