深部主运输巷道无立柱超前支护技术研究

仇小祥,刘 宏,张志军

(河南省正龙煤业有限公司 城郊煤矿,河南 永城 476600)

随着浅部煤炭资源的减少,采动影响下深部回采巷道矿压显现剧烈,超前影响范围长,顶板易碎胀,发生漏冒事故的风险高。煤与瓦斯突出矿井主运输巷道均是机轨合一巷道,担负着工作面出煤、进风、供电、排水、运料和行人的功能。因此,超前范围内布置有带式输送机、桥式转载机、破碎机、单轨吊轨道和各类缆线管路。加之工作面刮板输送机机头与转载机机尾需要动态搭接,主运输巷道超前范围是工作面的“咽喉”,空间狭小、位置重要、管理难度大。

传统综采工作面回采巷道超前支护形式主要为金属顶梁配合单体支柱[1,2]。随着综采工作面超前支护机械化程度的不断提高,不同型号的超前液压支架在各大矿区得到了广泛应用[3-6],针对超前支架反复支撑顶板容易导致顶板破碎的问题,王郎朗、韦建龙分别研究了履带行走式和车载式超前支护液压支架[7,8]。为配合智能化无人工作面开采,王国法等研发了以超前支架电液控制为基础的远程遥控操作系统,实现了“低初撑、高工阻”和减人提效的目的[9,10]。曹秀龙采用水力压裂切顶技术削弱岩层的整体性和稳定性,解决了临空动压影响综采工作面超前段巷道变形量大的难题[11]。姚强岭等[12]提出了在工作面超前支护段采用注浆锚索加固替代单体支柱(超前液压支架)的技术思路,建立了主动式超前支护围岩稳定性控制力学模型,计算并校核了锚杆(索)及围岩支护强度,在山东、山西、河北等省份不同开采深度的薄煤层、中厚煤层、厚煤层得到了成功应用[13-17]。龙景奎、刘波涛等[18,19]以永煤集团超长工作面中间辅助运输巷道为研究对象,指出普通锚索梁超前支护能够有效对实体煤巷道顶板进行加固控制,既能更好地满足回采巷道安全使用的生产要求,又可以解决单体支柱或超前液压支架等支护所存在的问题和不足。

以城郊煤矿21109综采工作面地质条件为背景,提出在主运输巷道采取非中空注浆的普通锚索进行超前支护的技术构想,并在21109主运输巷道里段进行了工业性试验。

1 工程背景

21109综采工作面位于城郊煤矿二水平南翼十一采区,该工作面北为二水平南翼轨道大巷、二水平南翼胶带大巷保护煤柱,南为F20断层保护煤柱,西为实体煤,东为21107工作面(已采)。工作面回采范围内采用倾斜长壁后退式采煤方法,一次采全高。工作面埋深834.2~926.6m,南北走向长1235m,东西倾斜长180~190m,可采储量110万t。21109主运输巷道为主运输巷道,其中里段(通尺1235~990m)为新掘巷道,回采期间不进行沿空留巷;外段(通尺990~260m)采取切顶卸压沿空留巷。所采二2煤层层位稳定、水文地质条件简单,无煤尘爆炸危险性,工作面倾角0°~10.5°,平均3.5°。工作面综合柱状如图1所示。

图1 工作面综合柱状

21109工作面装备ZY6800-18/38型电液控支架127台,MG500/1130-WD3型采煤机1台,SGZ800/2×700型刮板输送机1台,SZZ800/315型转载机1台,PLM2000型破碎机1台。通过智能型集控系统将工作面设备集中控制,工作面能够实现支架电液控制、随机拉架、记忆割煤、惯导定位调直等多种智能化功能。

2 主运输巷道超前支护现状

城郊煤矿综采工作面主运输巷道在用的超前支护主要有单体支柱抬棚支护、超前支架支护和单体支柱抬棚配合超前支架混合支护[20]。

单体支柱抬棚有2种支护形式:一种是利用Π型梁配合单体支柱形成一梁三柱倾向单体支柱抬棚;另一种是利用1.2m铰接梁配合单体支柱形成一梁一柱走向单体支柱抬棚。单体支柱抬棚使用方便,适应性强,应用广泛。超前支架在顶底板平整、地质构造简单、矿压显现强度微弱的条件下可充分发挥其优越性,能够完全替代单体支柱抬棚。否则超前支架反复支撑顶板的弊端就逐步显现,降架过程中顶板整体下沉明显,底鼓严重,超前范围内安全出口高度、宽度难以保证,需频繁拉底、拨移设备,支护效果反而不及单体支柱抬棚。现场需要在超前支架顶梁上背设Π型梁,Π型梁梁下再支设单体支柱形成“T”型单体支柱抬棚进行补充支护;或将超前支架向前拉移10~20m,在超前支架后方支设一梁三柱倾向单体支柱抬棚进行加强支护。

3 无立柱超前支护实践

3.1 掘进期间支护参数

根据悬吊理论计算顶板锚杆长度,按顶板锚杆锚固力与杆体的破断力相等计算锚杆直径,按锚杆间排距相等计算锚杆间排距[21]。

3.1.1 锚杆长度、直径、间排距

Lg=L1+L2+L3

式中,Lg为锚杆长度,m;L1为锚杆外露长度,取0.15m;L2为锚杆有效长度,L2=KB/(2f),m;K为安全系数,取2;B为巷道最大掘进宽度,取4.8m;f为岩石普氏系数,取4;L3为锚杆锚固长度,取0.5m。代入数据计算得,L2=1.2m、Lg=1.85m。

式中,d为锚杆杆体直径,mm;Q为锚杆锚固力,取120kN;σt为杆体材料抗拉强度,取630MPa。代入数据计算得,d=15.6mm。

式中,a为锚杆间排距,m;γ为被悬吊岩石的容重,取23kN/m3。代入数据计算得,a=1.47m。

3.1.2 锚索长度、直径

Ls=Lw+Lb+Lm

式中,Ls为锚索长度,m;Lw为锚索外露长度,取0.3m;Lb为潜在的不稳定岩层高度,取5m;Lm为锚索锚固长度,取2m。代入数据计算得,L=7.3m。

考虑到锚索索体直径与钻孔直径的差值控制在4~10mm之内有利于树脂药卷锚固效果的发挥,选用直径21.6mm的锚索。

掘进期间顶板、帮部锚杆采用∅22mm×2500mm型高强锚杆,锚杆间排距为700mm×700mm;材质为Q500左旋螺纹钢,屈服强度不小于500MPa;每根高强锚杆配150mm×100mm×12mm的M托盘、金属阻尼垫片、塑料阻尼垫片、扭矩螺母;每根高强锚杆使用2支锚固剂(根据实际情况选用MSK2350型或MSZ2350型)进行锚固,顶板锚杆设计锚固力为120kN,帮部锚杆设计锚固力为100kN。钢筋网规格为2000mm×1000mm。顶板选用4.6m长M钢带,帮部选用1.6~3.2m长M钢带。

顶板锚索采用1×7股钢绞线普通锚索,规格为∅21.6mm×8200mm,锚索间排距为1600mm×1400mm;倾向锚索梁梁长3600mm,使用16b槽钢加工,距锚索梁两端200mm和锚索梁中心各加工一个∅25mm的孔,一梁三索;每根锚索使用3支锚固剂进行锚固,锚索预紧力为210kN。

3.2 立柱式超前支护强度计算

以往工作面主运输巷道超前支护采用4组ZQL2×3200/17.5/35型超前支架、30棚一梁三柱倾向单体支柱抬棚(棚距800mm)或3排一梁一柱走向铰接梁抬棚(走向支护长度不小于20m)。

3.2.1 超前支架支护强度计算

式中,Pz为超前支架单位面积支护强度,kPa;r为超前支架大立柱半径,取115mm;P1为超前支架初撑力,取15MPa;n1为一组超前支架大立柱数量,取4;S1为一组超前支架支护长度,取6m。代入数据计算得,Pz=86.5kPa。

3.2.2 倾向单体支柱抬棚支护强度计算

式中,Pt为倾向单体支柱抬棚单位面积支护强度,kPa;P2单个单体支柱初撑力,取90kN;n2为单棚单体支柱抬棚中单体支柱的数量,取3;S2为单棚单体支柱抬棚支护长度,取0.8m。代入数据计算得,Pt=70.3kPa。

3.2.3 走向单体支柱抬棚支护强度计算

式中,Pj为走向单体支柱抬棚单位面积支护强度,kPa;P3单个单体支柱初撑力,取90kN;n3为走向1.2m长单体支柱抬棚中单体支柱的数量,取3;S3为单根铰接梁支护长度,取1.2m。代入数据计算得,Pj=46.9kPa。

3.3 锚索梁超前支护参数计算

通过工程类比可知回采前补打的锚索梁单位面积支护强度应不得小于86.5kPa。则补打锚索梁排距为:

式中,A为补打锚索梁排距,mm;P4单个锚索预紧力,取210kN;n4为单根锚索梁中锚索的数量,取3;Ps为锚索梁单位面积支护强度,取86.5kPa。代入数据计算得,A=1.5m。

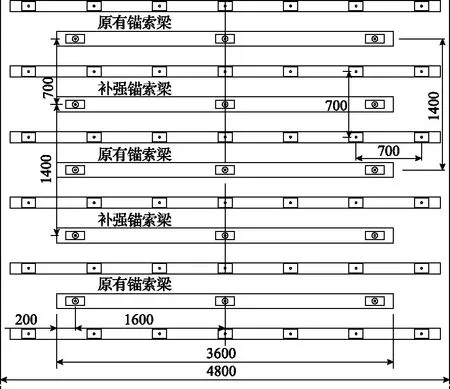

21109主运输巷道里段用于超前支护的锚索梁排距选取1.4m,补打后锚索梁排距缩小至0.7m。顶板锚索梁补强支护方案如图2所示。

图2 顶板锚索梁补强支护方案(mm)

3.4 应用效果检验

回采前在试验段采用专用工具对顶板锚杆、锚索进行锚固力检测。检测标准为锚杆检测拉拔力达到120kN、锚索检测拉拔力达到210kN时,锚杆、锚索不发生明显位移或任何破坏的现象。顶板锚杆共抽检35根、锚索共抽检15根,合格率均为100%,表明锚杆、锚索施工质量良好。

回采期间加密巷道表面位移测站布置,增加顶板离层仪和表面位移测站观测频次,全面取消立柱式超前支护后顶板离层和十字位移监测数据表明:①顶板离层量小;②除巷道底板局部地段有底鼓现象外,顶板及两帮稳定,无明显下沉或聚帮现象;③顶板锚杆锚索及帮部肩窝锚杆端部无崩断现象、钢带及锚索梁无弯折现象;④金属网无开裂现象。

为进一步验证锚索梁超前支护技术的实施效果,在超前支护范围内施工钻孔进行窥视,结果表明窥视钻孔自始至终保持完好,无塌孔、错孔现象,钻孔内横向、竖向裂隙不发育,顶板岩层完整性和稳定性保持良好,覆岩结构稳定,锚索梁超前支护达到了预期效果。与此同时,21109主运输巷道里段进入采空区后,巷道顶板不能及时垮落,出现了悬顶现象,需要在工作面端头采取退锚措施。

4 结 语

无立柱超前支护技术有效降低了职工劳动强度;杜绝了超前范围内各类千斤顶漏液卸载、钻底歪斜等安全隐患;从根本上规避了回采巷道内三用阀崩出、高压液体窜出等伤人风险。主运输巷道超前范围内作业环境得到了极大改善,安全出口畅通无阻,设备检修与操作不再与顶板支护器材相互影响,各班组超前范围内无需安排支护人员,顺应了煤炭智能化开采发展趋势,符合煤矿井下单班作业人数限员规定。实体煤巷道无立柱超前支护技术的成功实施为留小煤柱沿空回采巷道、切顶卸压沿空留巷等高难度条件下的超前支护技术优化提供了契机,高强度高刚度高预紧力的主动支护技术体系在采煤工作面回采巷道超前支护中日益重要。