重型卡车液力缓速器工作原理解析

北京福田戴姆勒汽车有限公司 赵 阳,王卫翼

液力缓速器属于一种车辆辅助制动系统装置,它的作用是在不使用或者少使用车辆行车制动系统的条件下,使车辆速度降低或保持稳定。在重型卡车市场上,越来越多的客户选择装配液力缓速器。本文以采埃孚(ZF)液力缓速器为例,阐述该装置相关系统的工作原理。

1 液力缓速器的结构

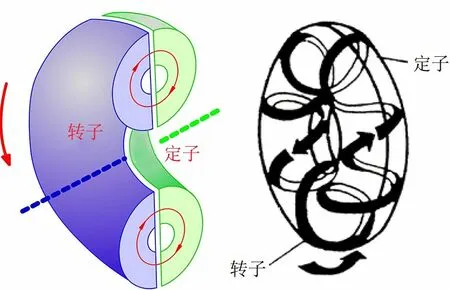

液力缓速器的主要机械部件包括定子、转子、增速齿轮组、齿轮轴、主换向阀、壳体、油泵、热交换器等(图1)。

图1 液力缓速器结构图

液力缓速器安装在变速器壳体后部,与变速器输出轴并联安装,且与变速器共用液压油液。

2 液力缓速器的工作原理

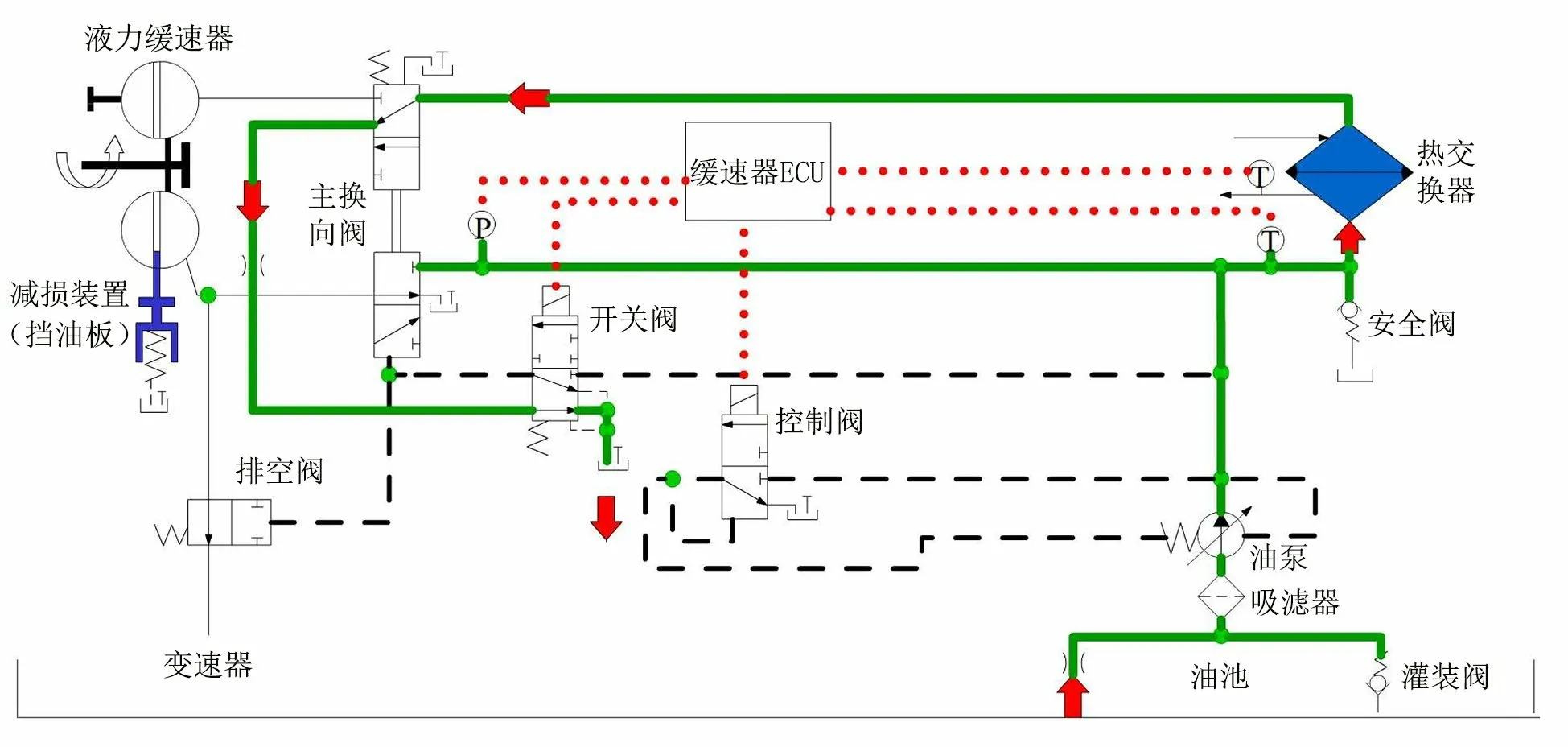

变速器输出轴通过增速齿轮组带动转子旋转,将液压油液甩向转子叶片外边缘并不断冲击定子叶片,液压油液冲击定子叶片后返回转子旋转中心方向,这样不断循环形成涡流(图2),液压油液会对旋转的转子叶片产生制动转矩(制动转矩的大小与缓速器充液压力成正比),并通过增速齿轮组传回变速器输出轴实现车辆减速。

图2 缓速器涡流形成示意图

液力缓速器结构与液力耦合器十分相似,类似于一个输出轴被固定的耦合器。由于输出轴被固定,这个“耦合器”工作时一直处于打滑(过载)状态,不断地将机械能转化为热能,这些热能被液压油液吸收,并通过热交换器传递到液力缓速器的冷却液系统中。

3 液力缓速器液压系统

3.1 系统组成

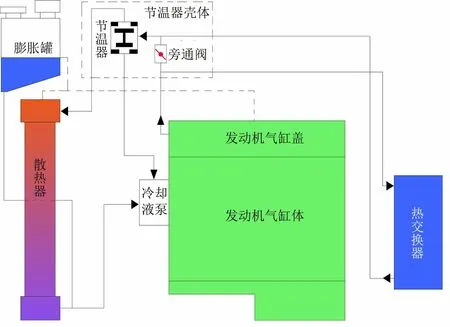

液力缓速器的液压系统如图3所示,主要由开关阀、控制阀、主换向阀、排空阀、吸滤器、安全阀、减损装置等组成。

图3 液力缓速器液压系统组成

(1)开关阀用于控制液力缓速器是否工作。当开关阀通电开启时,液力缓速器内部充注液压油液后开始工作;断电关闭时,缓速器充液油路被切断,液力缓速器退出工作。

(2)控制阀又称为比例阀,用于控制液压系统的液压油液压力,调节液力缓速器的制动功率大小。控制阀由液力缓速器控制单元(缓速器ECU)输出的脉宽调制(PWM)信号控制,实现调节液压系统的油液压力。控制阀控制的液压油液压力作用于液压泵的弹簧端,弹簧端压力越大,液压系统的液压油液压力越大。

(3)主换向阀用于控制液压油路的循环方向,它是个二位多路换向阀,其位置受开关阀控制。开关阀断电关闭时,主换向阀在弹簧作用下处于下位,液力缓速器和压力油路切断,排空通道被接通;开关阀通电开启时,主换向阀在油压作用下上移,接通液力缓速器的液压油液充注通道。

(4)排空阀在液力缓速器退出工作时打开,将液力缓速器内部的液压油液排空。

(5)减损装置由2个液压活塞和受活塞驱动的2个半圆钢片(也称为隔离钢片)组成。当缓速器不工作时,2个液压活塞在弹簧力作用下向转子旋转中心方向移动,带动2个隔离钢片嵌入到转子与定子之间,切断转子与定子之间的涡流,降低缓速器能量损失。当液力缓速器工作时,2个液压活塞受液压油液驱动压缩弹簧实现径向外移,带动两个隔离钢片退入到液力缓速器壳体切槽中。

(6)安全阀可以在液压系统压力过高时,开启泄压,为液压系统提供保护。

(7)吸滤器用于过滤液压油液中的杂质,更换变速器液压油液时,需要一同更换吸滤器。

(8)灌装阀用于为液压系统快速充注液压油液。

3.2 液压系统工作原理

如图3所示,当液力缓速器不工作时,开关阀断电处于上位,主换向阀的下游液压油液通过开关阀排空,主换向阀在弹簧作用下处于下位。油泵通过吸滤器从变速器抽吸液压油液,液压油液流经热交换器后,再通过主换向阀、节流孔、开关阀,最后回流到变速器底部。由于油泵弹簧室没有油压,油泵输出压力较低,油泵驱动下的液压系统以低压进行循环,满足变速器和液力缓速器的润滑和散热需要。

如图4所示,当液力缓速器工作时,开关阀通电打开,阀芯压缩弹簧下移,油泵输出的液压油液经过开关阀流至主换向阀下端面,推动主换向阀移至上位,缓速器充液通道被接通,实现对液力缓速器充注液压油液。开关阀输出的另外一路液压油液推动排空阀(压缩弹簧)左移,将排空通路切断。

图4 液力缓速器工作时的液压系统

液力缓速器完成充注液压油液后,转子旋转产生泵油作用(相当于一个油泵),在离心力作用下,液压油液在靠近转子外边缘的出油口出油,靠近旋转中心的进油孔回油。此时的液压油液的循环回路为:液力缓速器外边缘出油口→主换向阀→热交换器→主换向阀→靠近液力缓速器旋转中心的进油孔。

油泵供油通道并联在液压油液循环回路中,根据输出功率需要,对油压进行调节(通过控制阀改变油泵的泵油流量,实现对液压系统的压力调节)。

3.3 液力缓速器电控系统

液力缓速器电控系统主要由中央配电盒、起动开关、组合开关右手柄、E模块、缓速器ECU、油温传感器、压力传感器、冷却液温度传感器、比例阀、开关阀等组成(图5)。

图5 液力缓速器电控系统

(1)组合开关右手柄。组合开关右手柄用于液力缓速器的制动功率控制,有“OFF挡”“B挡”“1挡”“2挡”“3挡”“4挡”共6个挡位位置。将右手柄推至最前方位置为关闭挡;向后拨第一个位置为B挡(恒速挡),在此挡位时,制动转矩根据车速控制需要随时进行调节,以保证下坡车速恒定;再向后拨动依次为“1挡”“2挡”“3挡”“4挡”,使液力缓速器输出固定的制动功率。组合开关右手柄输出的挡位信号首先通过硬线传递给E模块,再通过CAN线传递到缓速器ECU,各挡位的开关信号电压逻辑值如表1所列。

表1 组合开关右手柄挡位信号电压逻辑值

(2)压力传感器。为缓速器ECU提供液压油液的压力信号(图6),以监控液力缓速器的制动转矩。

图6 液力缓速器相关传感器安装位置

(3)油温传感器。检测液压油液温度,此信号用于保护液压系统。当液压油液温度超过145 ℃时,液力缓速器开始限制制动功率;温度大于165 ℃时,制动功率降为0。

(4)冷却液温度传感器。检测热交换器出液口的冷却液温度,此信号用于系统保护。当冷却液温度超过95 ℃时,液力缓速器开始限制制动功率;超过115 ℃时,制动功率降为0。

(5)开关阀用于控制液力缓速器工作。开关阀通电,液力缓速器工作;开关阀断电,缓速器退出工作。

(6)控制阀用于制动功率控制,其通电电流与液力缓速器工作油压成正比关系。

(7)缓速器ECU接收传感器信号并进行处理和运算,然后通过控制执行器实现液力缓速器的工作控制。缓速器ECU通过CAN线与整车通信,具有自诊断功能,当系统发生故障时会存储相关故障代码。

4 液力缓速器的冷却液系统

4.1 液力缓速器的冷却液系统组成

液力缓速器冷却液系统如图7所示。对于配备液力缓速器的车型,从发动机气缸盖流出的冷却液需要经过旁通阀或热交换器才能进入节温器壳体。发动机控制单元通过对旁通阀的控制,来调节热交换器是否参与冷却循环。

图7 液力缓速器冷却系统循环示意图

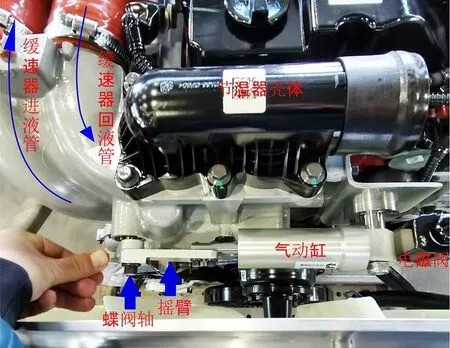

旁通阀(也称为蝶阀)安装于节温器壳体下方(图8),是一种电控气动执行器。当不启用液力缓速器时,气动缸活塞杆在弹簧力的作用下缩回,带动摇臂驱动蝶阀轴,使蝶阀保持在开启位置。开启缓速器后,发动机控制单元控制旁通阀电磁阀通电,使电磁阀打开,为气动缸充气。在压缩空气的作用下,活塞杆伸出,驱动摇臂将蝶阀关闭。

图8 液力缓速器冷却系统组成示意图

4.2 液力缓速器冷却液系统工作原理

当缓速器未工作时,旁通阀打开,热交换器不参与冷却液系统冷却循环,此时冷却系统大、小循环和无液力缓速器车型完全一致。当温度低时冷却液通过小循环冷却液管路回到冷却液泵入口,冷却液不经过散热器散热,以便快速提升冷却液温度;当温度升高、节温器开启后,冷却液通过大循环管路并流经散热器进行散热,以实现对发动机进行温度控制。

当液力缓速器工作时,旁通阀关闭,热交换器参与冷却液循环,以满足液力缓速器散热的需要。

5 总结

重型卡车在高速路或山路的下坡路段行驶时,有时需要长时间和频繁的制动,由此制动器会产生巨大热量影响制动效果,很容易导致车辆失速失控,装配液力缓速器可以有效避免此问题。另外,装配液力缓速器后,也减少了摩擦制动器的制动频率,可以大幅度延长轮胎和制动摩擦片的使用寿命,节约车辆使用成本。

基于以上,重型卡车装配液力缓速器很有意义。