风力发电机塔筒结构静力特性探析

李 村,文 鹏

(甘肃酒钢集团西部重工股份有限公司,甘肃 嘉峪关 735100)

风力发电机组塔筒是风轮的关键受力部件,风电机组服役过程中,塔筒承受来自风轮的可变性、无序性的载荷作用,易出现结构破坏,展开塔筒的静力分析对保证风力发电机组稳定运行具有重要意义,目前大多考虑采用有限元法进行静力分析[1]。文献[2]考虑到预应力混凝土塔筒结构特点,依据《混凝土结构设计规范 2010》标准要求,计算了4种组合状态下塔筒各个截面载荷,采用有限元法讨论不利工况下塔筒的静态特性,结果表明塔筒结构的静强度符合标准要求。文献[3]利用三维建模软件建立了3段塔筒结构,采用风力发电机组专用载荷计算软件GH Bladed,基于塔顶坐标系计算了塔筒的极限载荷,采用有限元法对塔筒的应力分布进行探究。文献[4]通过建立3种不同类型的塔筒有限元模型,采用GH Bladed软件计算特定风速下的塔筒,分析了塔筒的静力响应,为建立合理塔筒有限元模型奠定了基础。文献[5]建立了3种不同塔筒结构的有限元模型,探究了不同有限元结构对静力性能的影响规律,提出了针对不同目标应建立合理的有限元模型。

本文以2 MW风力发电机组塔筒结构为研究对象,计算了极端风切变模型、极端阵风模型和极端风速模型作用下塔筒的静力特性,验证了塔筒可满足极端工况需求。

1 塔筒结构及载荷计算

本研究对象为锥筒型钢制塔筒,由厚度不一的钢板卷制,然后沿周向和纵向焊接制成。考虑到我国道路运输条件,塔筒多为分段制造,各段间通过法兰连接。此外,塔筒内部布置电缆、控制柜、防坠装置、照明设备等部件。

1.1 塔筒结构参数

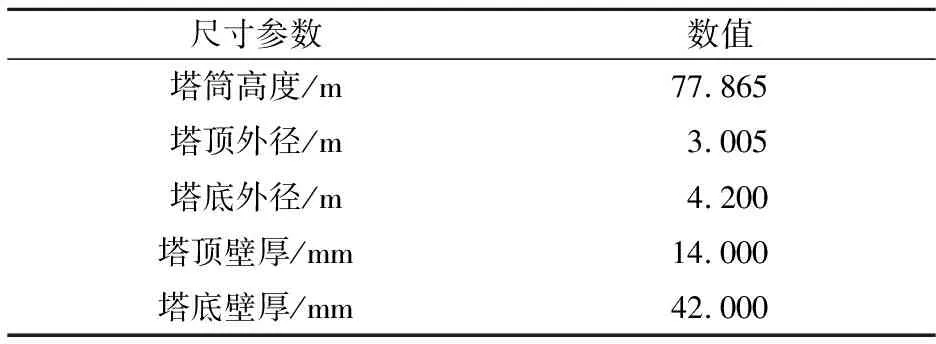

在进行塔筒静力学分析时可忽略对其影响较小的零部件(电缆、照明设备等),塔筒主要结构参数见表1。

表1 塔筒结构参数

1.2 塔筒载荷计算

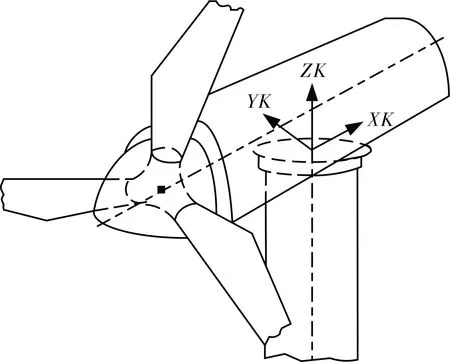

塔筒在服役过程中,所受载荷主要来源于风轮所传递的外界风载,此外塔筒还受来自于叶轮、机舱以及内部附件重力的作用。本文计算塔筒载荷时采用塔顶坐标系,塔顶坐标系如图1所示。

图1 塔顶坐标系

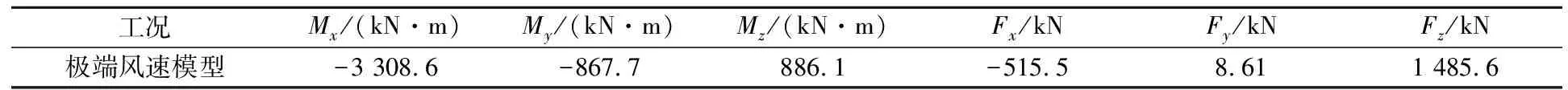

依据国际电工委员会标准要求[3],塔筒服役风况可分为正常服役条件下额定风况以及循环周期为1年或50年一遇的极端风况。本文对塔筒进行静力分析时,选择以50年为循环周期的极端风速模型下的塔筒静力特性进行研究,挖掘塔筒结构的不足之处。本文应用GH-Bladed软件计算极端风况下塔筒载荷。首先在GH-Bladed软件中构建2 MW风力发电机组整机模型,依据国际电工委员会IEC61400-1—2019标准规定,在软件中确定以50年一遇的极端风况为风力发电机组环境工况,设置该工况下的风速粗糙度、风力发电机组状态、参考风速59.5 m/s、安全系数以及风力发电机组偏航角度,最终得到该工况下塔筒各分量载荷,见表2。

表2 极端风速模型下塔筒载荷

2 塔筒有限元静力特性

静力学研究是指塔筒在静态外界载荷作用下,其结构抵抗变形的能力及应力响应特性,是体现塔筒结构性能的主要因素。如果塔筒最大位移超出工程许用范围1%,将直接影响到风电机组稳定运行[6]。因此,有必要对塔筒进行静力分析。

本文对塔筒进行静力分析时采用有限元法,该方法对于求解塔筒静、动态分析具有很强适应性,且该方法易于通过计算机实现[7]。

2.1 前处理

本文中风电机组各部件塔筒、机舱、风轮质量分别为1.97×105、8.0×104、4.6×104kg,其中塔筒材料为Q345FT。

2.1.1 定义单元类型设置材料属性

将塔筒三维几何模型链接至有限元Geometry模块,定义塔筒材料属性为Q345FT,弹性模量E=206 GPa,泊松比σ=0.3,密度ρ=7 850 kg/m3,屈服强度σs=345 MPa。

2.1.2 网格划分

进行静力网格划分时,塔筒采用混合四面体和六面体单元离散;为减少计算成本,提高计算精度,确定网格尺寸为400 mm,法兰与塔筒连接采用绑定接触,法兰与法兰间连接面采用MPC形式(多点约束算法);得到68 130个单元和140 030个节点。

2.1.3 施加约束和载荷

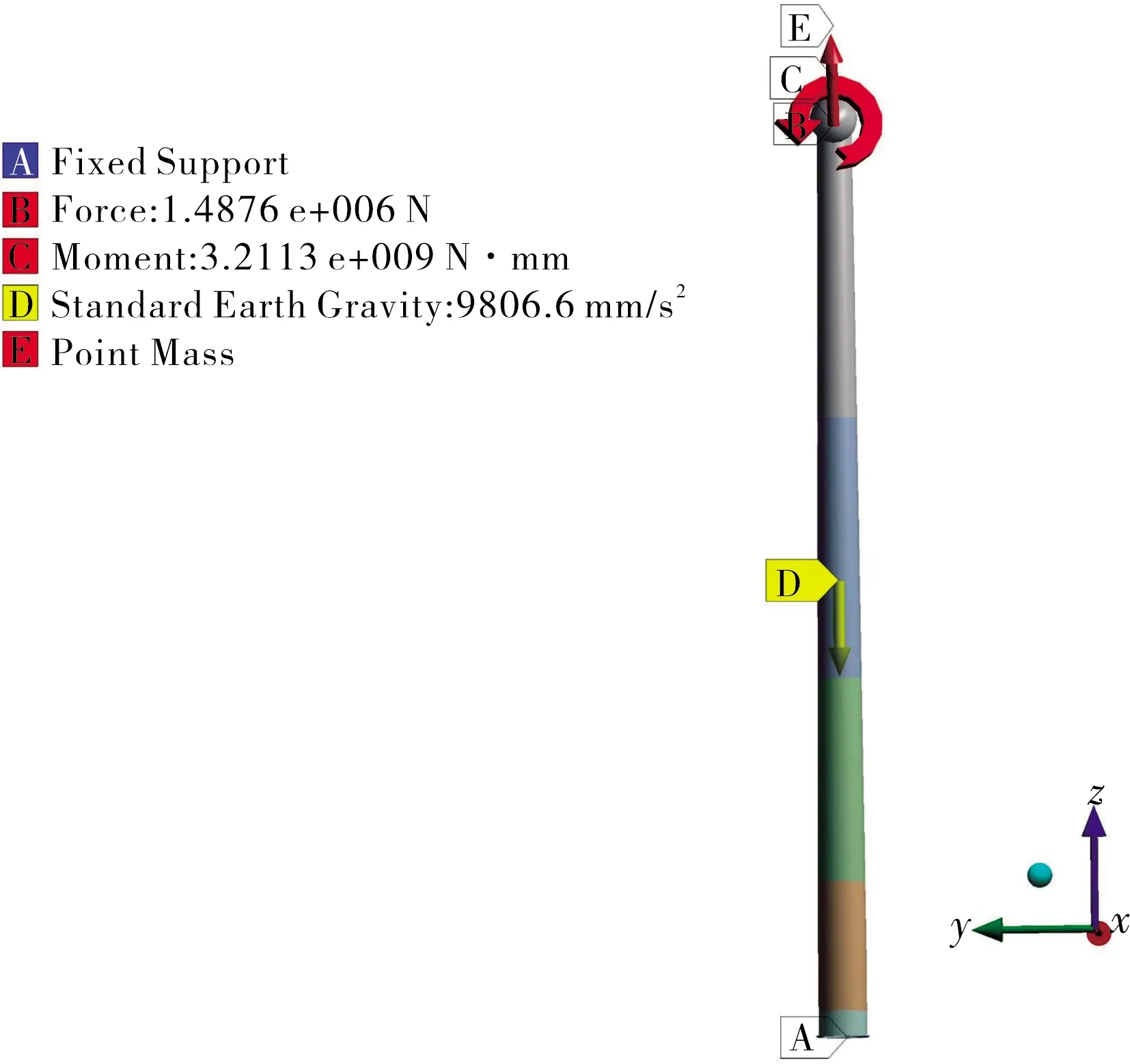

将计算得极端风速模型下载荷施加至塔筒顶部,其次考虑塔筒、风轮和机舱自重,将风轮和机舱两者简化为集中质量点(point mass)的施加至塔筒顶部。最后对塔筒底部施加固定约束,开展静力分析。工况极端风速模型的塔筒受力情况如图2所示。

图2 塔筒受力示意

2.2 静力分析结果与讨论

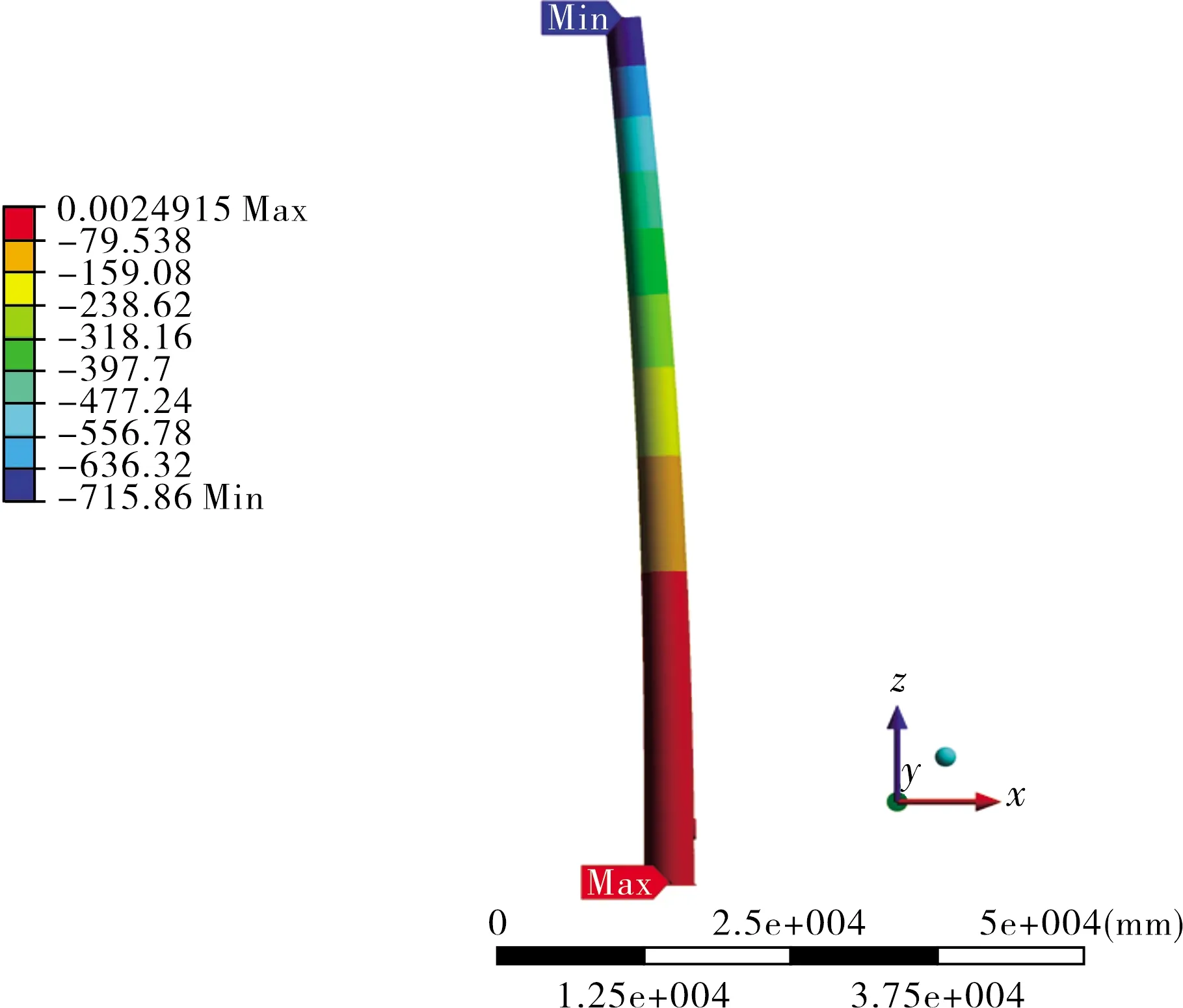

通过研究塔筒在的静态特性,找到塔筒结构可能存在的安全隐患问题。在有限元静力分析模块Static Structural中,对塔筒结构在极端风速模型下进行静力学研究,分析时塔筒与基础结构固定连接,所以不考虑Z轴方向位移,塔筒X轴和Y轴方向上的位移和整体位移如图3所示。

由图3可知:极端风速模型工况中,塔筒各方向上和整体最大位移均出现于塔筒顶部。原因为进行静力分析时,塔筒视为悬臂梁结构,对其底部法兰处施加固定约束,顶端在风载和风轮重力等联合作用下,所以最大位移出现于塔筒最顶端。另外,由图3(a)可知:极端风速模型对塔筒X轴影响最大,位移最大值达到715.86 mm,方向为X轴负方向,Y轴最大位移为98.41 mm。由图3(c)可知:塔筒整体位移最大值为722.38 mm,占塔筒总体高度的0.9%,接近设计极限。表明此工况下塔筒各轴向位移以及整体位移均符合工程规范要求。极端风速模型作用下塔筒应力云图如图4所示。

(a) X轴方向位移

(b) Y轴方向位移

(c) 整体位移图3 极端风速模型作用下塔筒位移云图(单位:mm)

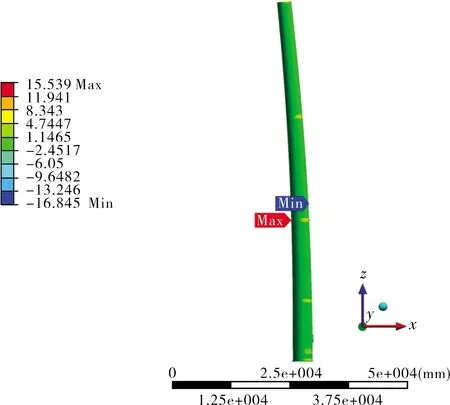

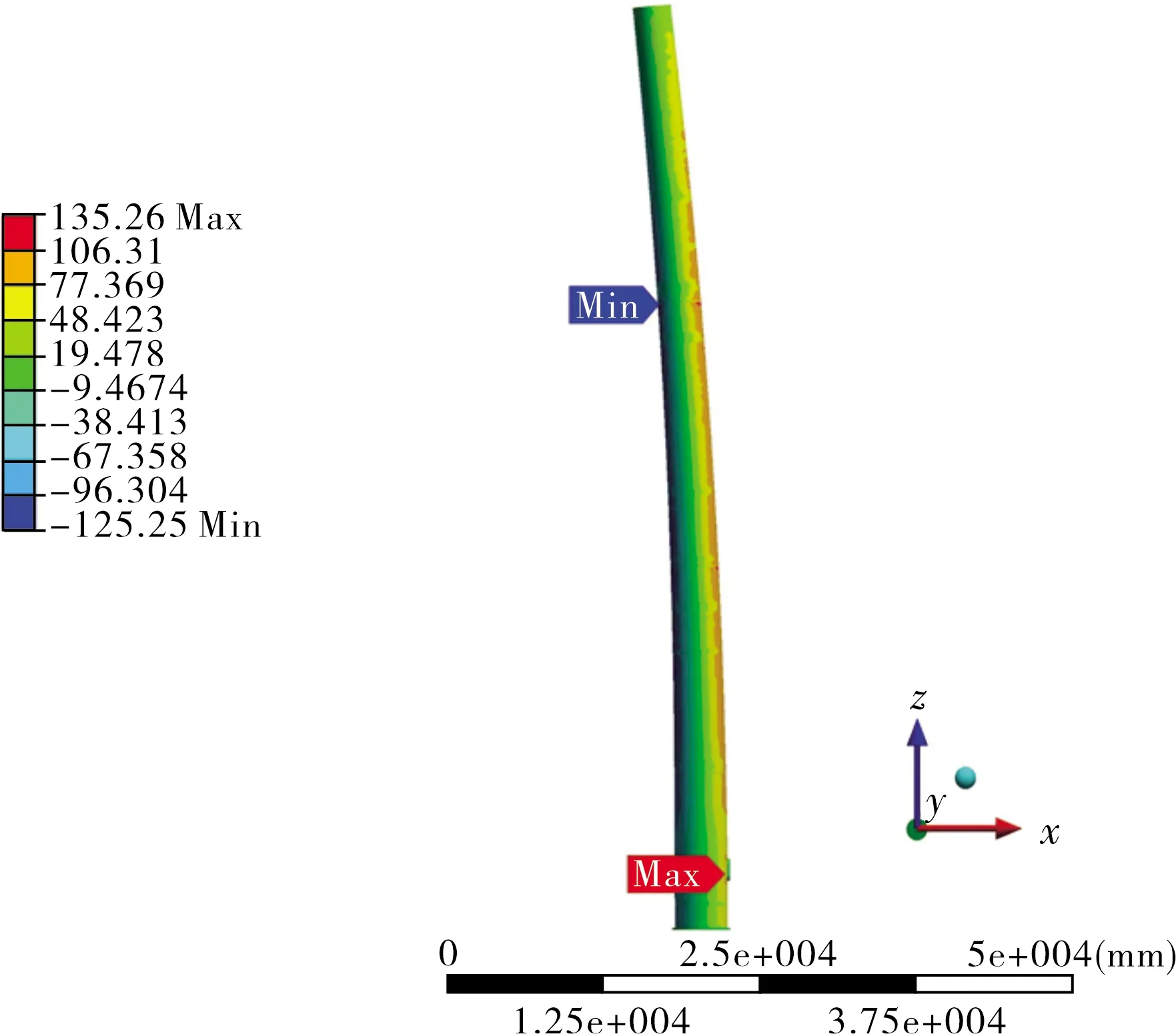

(a) X轴方向应力

(b) Y轴方向应力

(c) Z轴方向应力

(d) 整体应力图4 极端风速模型作用下塔筒应力云图(单位:MPa)

由图4可知:塔筒最大应力出现位置并不相同,这是由于不同高度处塔筒抗弯模量不同导致;极端风速模型对塔筒Z轴方向应力影响最大,最大值为135.26 MPa,出现于塔筒门洞处,最小值为125.25 MPa,方向为Z轴负方向,出现于塔筒中上部;极端风速模型对塔筒X轴应力影响最小,此时最大应力16.85 MPa,方向为X轴负方向,最小应力为15.54 MPa,二者均出现于塔筒中部法兰附近;塔筒Y轴最大应力为46.53 MPa,方向为Y轴负方向,出现于塔筒门洞附近,最小应力为24.37 MPa,出现于塔筒底部法兰附近;塔筒最小应力塔筒最大应力为138.25 MPa,位于塔筒门洞附近,最小应力为0.07 MPa,位于塔筒底部法兰处。此工况下,塔筒应力距离材料Q345FT许用应力仍有很大裕度。

结合图3~4可知,极端风速模型作用下塔筒强度和刚度均符合工程规范要求。

3 结语

通过极端风速模型作用下塔筒静力分析可知,塔筒X轴和Y轴以及整体位移均沿塔筒轴线方向,自塔筒底部至顶端法兰处逐渐增大,且最大值均出现于顶部法兰处。应力方面,塔筒的最大应力和最小应力响应位置并不相同,最大应力出现位置多集中于门洞处。本文通过静力分析可知,在以50年为循环周期的极端风速工况中,塔筒应力和位移均符合工况工程规范要求,为塔筒设计制造提供指导意义。