国内外燃油添加剂性能评价方法综述

郝 婧,危红媛,银增辉,景晓军,吴春玲

(中国汽车技术研究中心有限公司,天津 300300)

0 引言

燃油清净剂是可清除和抑制发动机燃油系统、进气系统和燃烧室沉积物的物质,主要是由清净剂、携带剂、分散剂、溶剂和其他功能性添加剂按一定比例调和成的复合型试剂,是一种既亲水又亲油的双性化合物[1]。当燃油清净剂加入燃油并进入发动机后,其分子中的非极性基团会优先吸附到金属表面并形成一层保护膜,在保护膜的阻隔下,发动机燃烧产生的沉积物很难在金属表面黏附,从而减少沉积物的形成[2]。随着我国油品升级步伐的不断加快,单一的清除积碳和胶质物的功效已远不能适应现阶段机动车节能减排的需要,燃油清净剂不仅需要具备抑制沉积物生成的功效,还要求达到降低污染物排放、减少燃油消耗和提升动力的目的。因此,市场上出现了各类通过改善发动机燃烧过程、降低摩擦等技术措施达到节能减排效果的多功能复合添加剂产品,即燃油清净增效剂。

目前,国外燃油添加剂的评价标准主要有美国ASTM标准体系、欧洲CEC标准体系以及雅富顿、壳牌等知名油剂公司企标,标准以评价燃油清净剂的清洁和保洁效果为主,还没有进一步落实到节能减排效果的评价上。我国的燃油清净剂标准《车用汽油清净剂》(GB 19592—2019)[3]中关于喷嘴质量流量损失率和模拟进气阀沉积物质量的测量均在模拟试验条件下进行,试验条件与发动机缸内反应情况有较大差别,也不能直接表征燃油添加剂的节能减排特征。随着2018年6月《国务院关于印发打赢蓝天保卫战三年行动计划的通知》中 “研究销售前在车用汽柴油中加入符合环保要求的燃油清净增效剂”要求的提出,山东省率先发布了汽油清净增效剂的节能减排效果评价标准《汽油清净增效剂技术要求》(DB37/T 3862—2020)[4]。本文主要介绍目前国内外汽油和柴油添加剂的评价方法。

1 国内外汽油添加剂性能评价方法

1.1 国外汽油添加剂性能评价方法

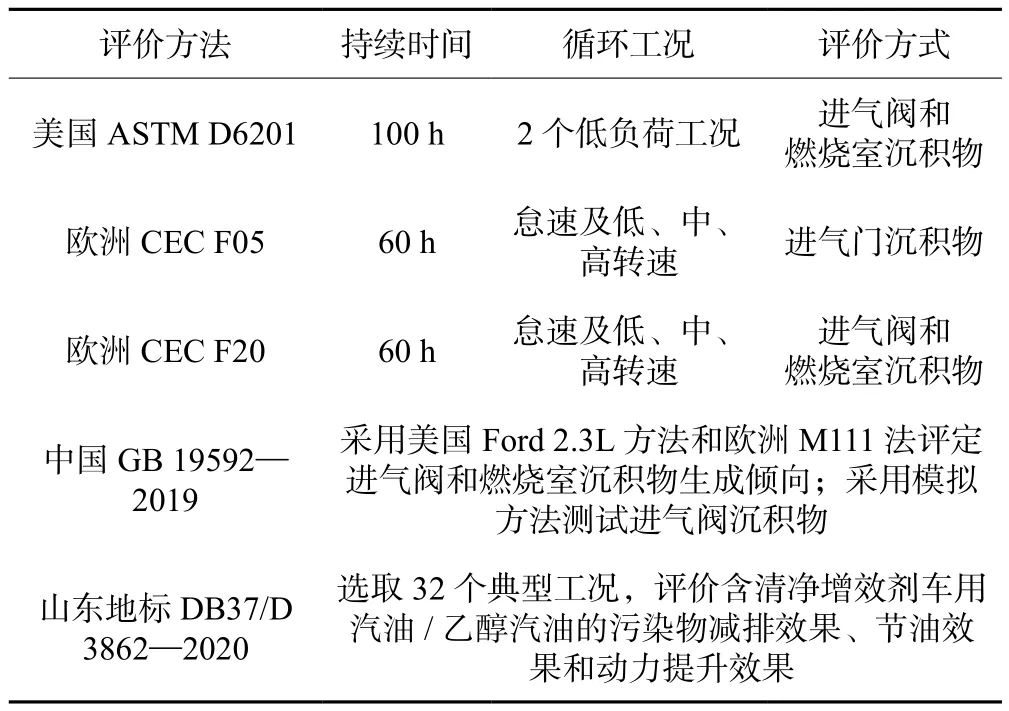

1.1.1 美国ASTM D6201 FORD 2.3L 评价方法

ASTM D6201评价方法采用Ford 2.3L发动机作为试验发动机,用于评定汽油发动机燃料生成进气门沉积物的倾向[5]。该试验共分为两个循环工况,工况间的过渡时间为30 s,每13 min循环一次,试验时长共计100 h,总共约462个循环试验工况。表1详细列出了该发动机台架试验工况及参数条件。

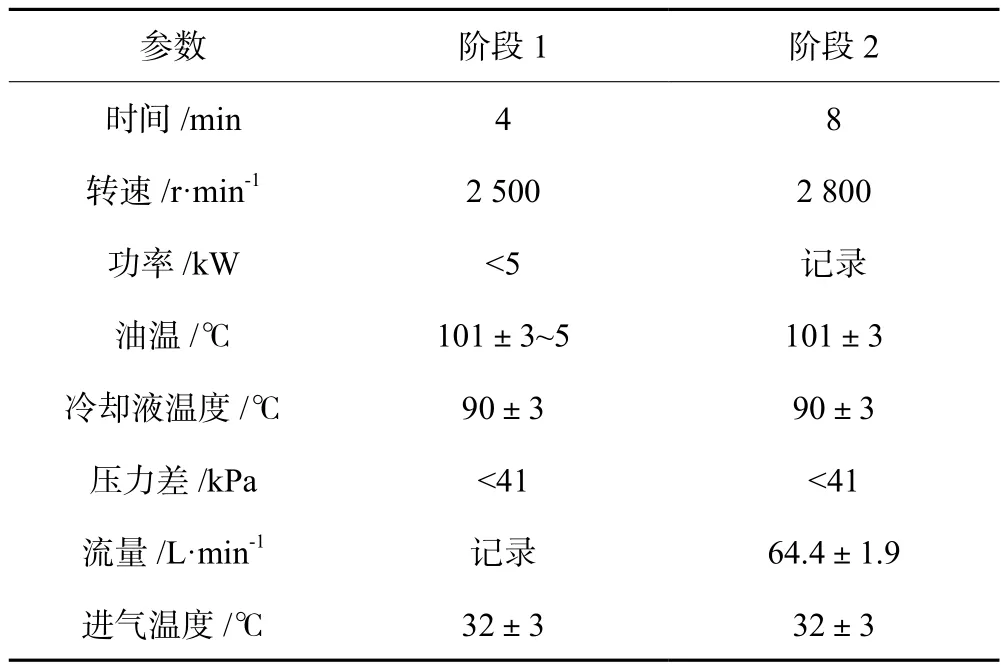

表1 ASTM D6201方法试验循环工况及参数Tab.1 Test cycle conditions and parameters of ASTM D6201 method

1.1.2 欧洲CEC F05 M102E 2.3L评价方法

欧洲的CEC F05方法采用德国梅塞德斯-奔驰公司的M102E 2.3L汽油机作为试验用发动机,该方法主要用于评定发动机进气阀沉积物的生成倾向。该发动机为直列四缸顶置凸轮轴发动机,采用KE型电控燃油喷射系统,试验共分为4个循环工况,每个工况的过渡时间为5 s,总试验时长为60 h,试验各循环工况及参数详见表2。该方法的运行工况包括了怠速循环和低、中、高负荷的循环,比 Ford 2.3L法更能体现实际行驶路况的特征。该评价方法通过对试验后发动机进气阀进行评分,以及对试验前后的进气阀进行称重来评定汽油清净剂的效果。

1.1.3 欧洲CEC F20 M111评价方法

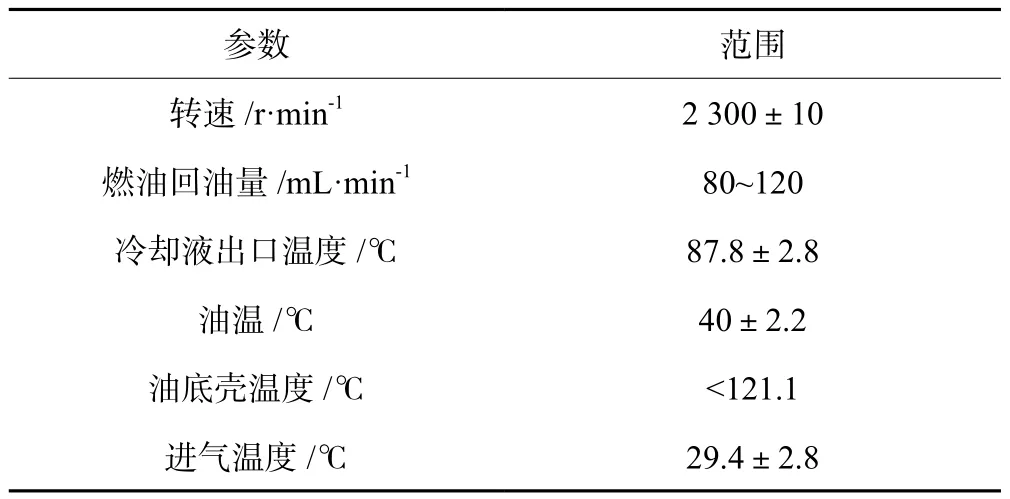

欧洲还采用CEC F20方法来评定发动机进气阀沉积物(IVD)和燃烧室沉积物(CCD)的生成倾向。该方法使用德国梅塞德斯-奔驰公司的M111 2.0L汽油机作为试验用发动机,此发动机为直列四缸顶置凸轮轴发动机,每缸具有4气阀,发动机采用电控燃油喷射系统。试验共分为4个循环工况,每个工况间的切换时间为10 s,计入各阶段内,试验按照该循环工况连续运行60 h,具体试验工况及参数详见表3。

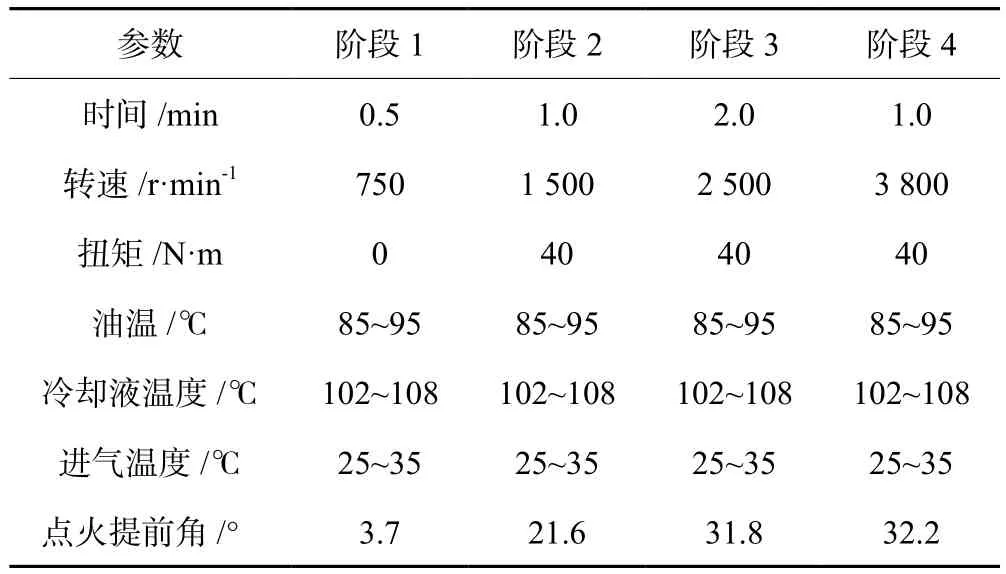

表3 CEC F20 M111方法试验循环工况及参数Tab.3 CEC F20 M111 method test cycle conditions and parameters

1.2 我国汽油添加剂评价方法

1.2.1 汽油清净剂评价方法

我国现行的汽油添加剂标准为《车用汽油清净剂》(GB 19592—2019)[3],除限制汽油清净剂的理化指标外,还限制使用燃油清净剂后的喷嘴质量流量损失率、进气阀沉积物质量以及总燃烧室沉积物质量增加率。其中,喷嘴质量流量损失率和模拟进气阀沉积物质量的测量均在模拟的试验条件下进行,其试验条件与发动机缸内反应情况有较大差别,不能直接表征燃油添加剂的节能减排特征。此外,平均进气阀沉积物和总燃烧室沉积物质量增加率的测试方法为GB/T 19230.5—2003规定的Ford 2.3L方法[6]和GB/T 19230.6—2003规定的 M111方法[7],这两种方法均以进气道喷射发动机为主要研究对象,随着缸内直喷汽油机市场份额的不断变化,针对新技术条件下的发动机实际节能减排效果的考核就显得十分重要。

1.2.2 汽油清净增效剂评价方法

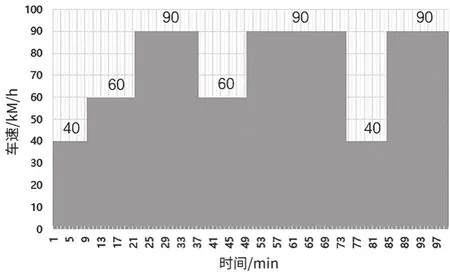

山东地标《汽油清净增效剂技术要求》(DB37/T 3862—2020)[4]是我国首部规定了燃油添加剂节能减排效果评价方法的标准。该方法选用吉利JLE-4G18TDB型发动机作为试验发动机,选取32个典型工况,在一定边界条件控制下,通过检测发动机污染物排放、经济性和动力性等指标的变化来评价含清净增效剂的车用汽油/乙醇汽油的污染物减排效果、节油效果和动力提升效果。为了能够真实模拟汽车发动机的运行过程,此标准选取了搭载试验发动机车辆实测车速为40 km/h、60 km/h、90 km/h下发动机转速为1 750 rpm、1 900 rpm和2 250 rpm的工况,覆盖了车辆在市区、市郊以及高速的工况。图1是DB37/T 3862—2020中的汽油清净增效剂城市/市郊/高速混合测试循环。

图1 山东地标DB37/D 3862—2020中的汽油清净增效剂混合测试循环Fig.1 Shandong landmark DB37/D 3862—2020 gasoline detergent synergist hybrid test cycle

1.3 其他汽油添加剂评价方法研究

雅富顿化工公司对燃油添加剂产品的评价方法,开发出了缸内直喷发动机喷嘴沉积物累积方法,该方法采用加速剂实现喷嘴积碳的快速累积,通过长期燃油修正系数表征喷嘴的积碳情况,图2是其开发的基于底盘测功机的喷嘴沉积物累积循环。除了适用于不同车辆的沉积物累积之外,该方法还适用于发动机台架测试,以及稳态和变化工况等不同测试循环下的喷嘴沉积物累积[8]。

图2 雅富顿缸内直喷发动机的喷嘴沉积物评价循环[8]Fig.2 Afton’s Direct Injection Engine Nozzle Deposit Evaluation Cycle[8]

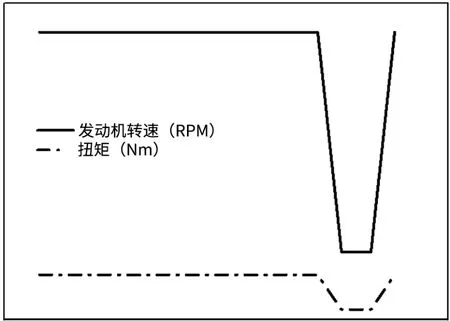

Gueit等[9]基于一台1.4 L的缸内直喷汽油机开发了汽油添加剂发动机台架评价方法。图3是开发的测试循环,目的是使喷嘴尖端达到高温,从而在喷油器喷嘴上产生大量沉积物。在汽油添加剂的评价试验中,该循环被重复运行30 h,汽油添加剂的性能通过测试喷嘴的流量损失来进行评价。

图3 Gueit等[9]开发的汽油添加剂评价循环Fig.3 Gasoline additive evaluation cycle developed by Gueit et al.[9]

1.4 小结

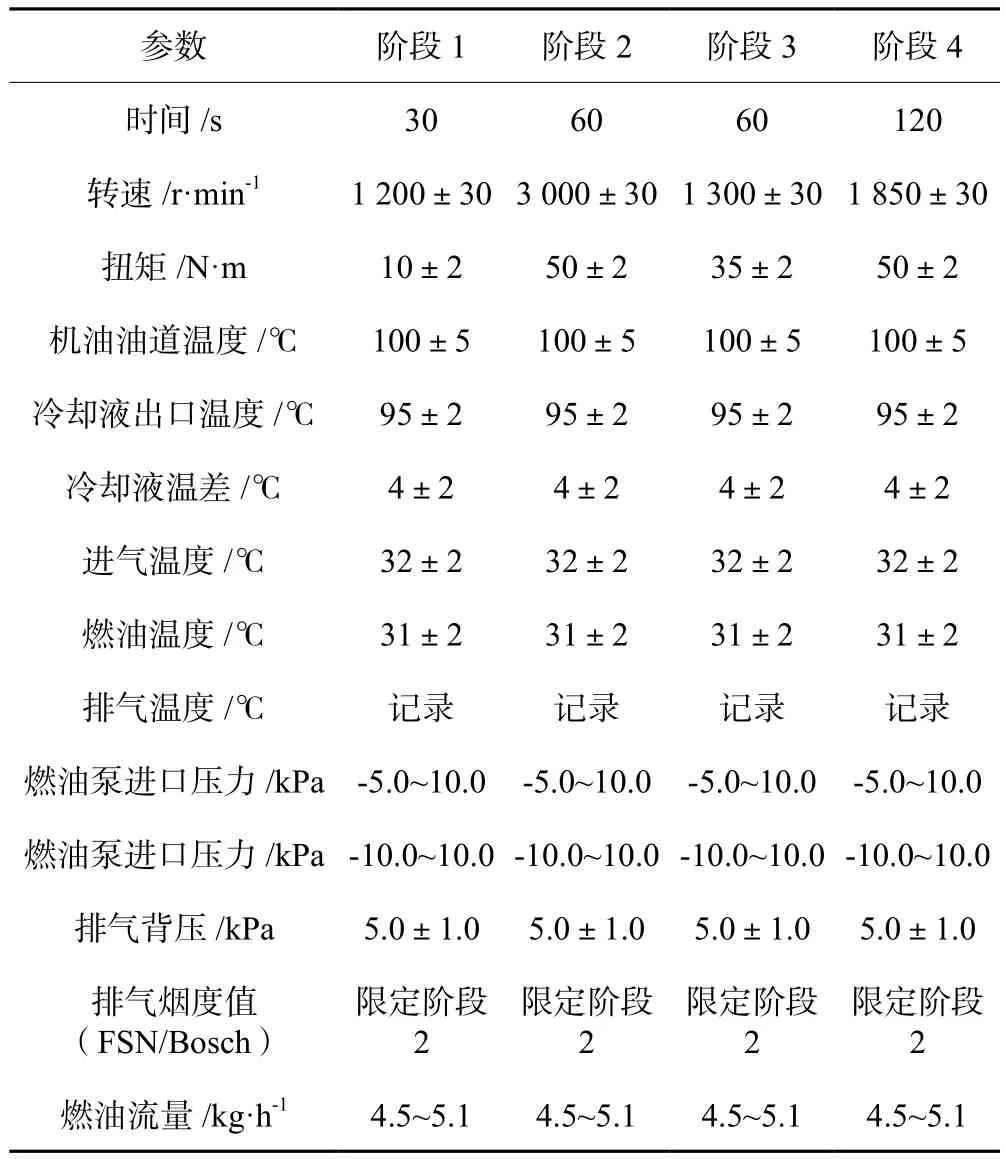

表4对比了上述几种国内外汽油添加剂的评价方法,从表中可以看到,国外的三种评价方法均以进气阀和燃烧室沉积物作为汽油添加剂清净性能的评价指标,且试验发动机均为20世纪90年代的进气道喷射发动机,发动机技术较为老旧。我国的车用汽油清净剂国家标准引用了美国和欧洲的评价方法,同样以进气阀和燃烧室沉积物生成倾向来评价清净性能。此外,山东地标《汽油清净增效剂技术要求》(DB37/T 3862—2020)提出了汽油添加剂的节能减排和动力提升性能的评价方法,进一步为市场中汽油添加剂产品质量的筛选提供了有效方法,同时加强了汽油添加剂产品质量的管控。

表4 国内外汽油添加剂评价方法Tab.4 Evaluation Methods of Gasoline Additives at Home and Abroad

2 国内外柴油添加剂性能评价方法

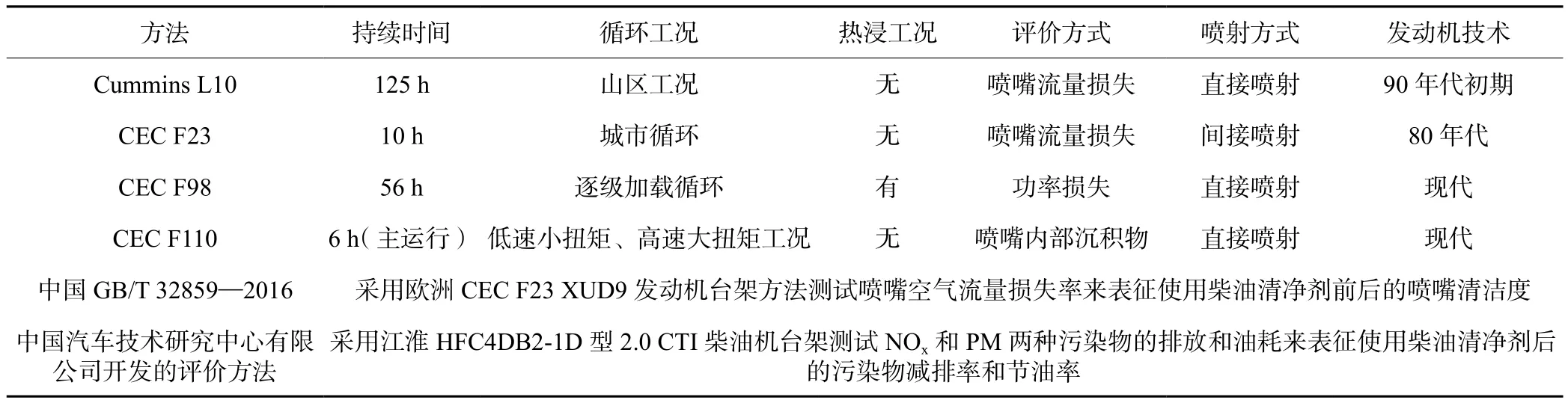

2.1 国外柴油添加剂性能评价方法

2.1.1 美国Cummins L10柴油清净剂评价方法

美国采用的Cummins L10柴油清净性发动机台架试验方法是使用两台前后纵向串联排列的Cummins L10六缸直列直喷柴油发动机,两台发动机以2 300 r/min的转速交替运行,试验时间共计125 h,试验总燃油消耗量为1 700 L,试验工况每次运行时间为15 s,发动机的具体试验运行工况见表5。该评价方法主要是通过检查发动机台架试验前后喷油器流量的变化和试验结束后针阀上的沉积物来评价柴油清净剂的性能。

表5 Cummins L10发动机试验参数Tab.5 Cummins L10 engine test parameters

2.1.2 欧洲CEC F23 XUD9评价方法

欧洲采用的CEC F23 XUD9发动机台架试验评价方法使用的发动机为直列四缸间喷柴油机,试验共分为4个工况,4个工况循环运行134次,总的试验时间为10 h,具体发动机运行工况及参数见表6。该评价方法通过测量发动机台架试验前后喷嘴空气质量流量来确定燃油形成沉积物的倾向。

表6 CEC F23方法试验循环工况及参数Tab.6 CEC F23 method test cycle conditions and parameters

2.1.3 欧洲CEC F98评价方法

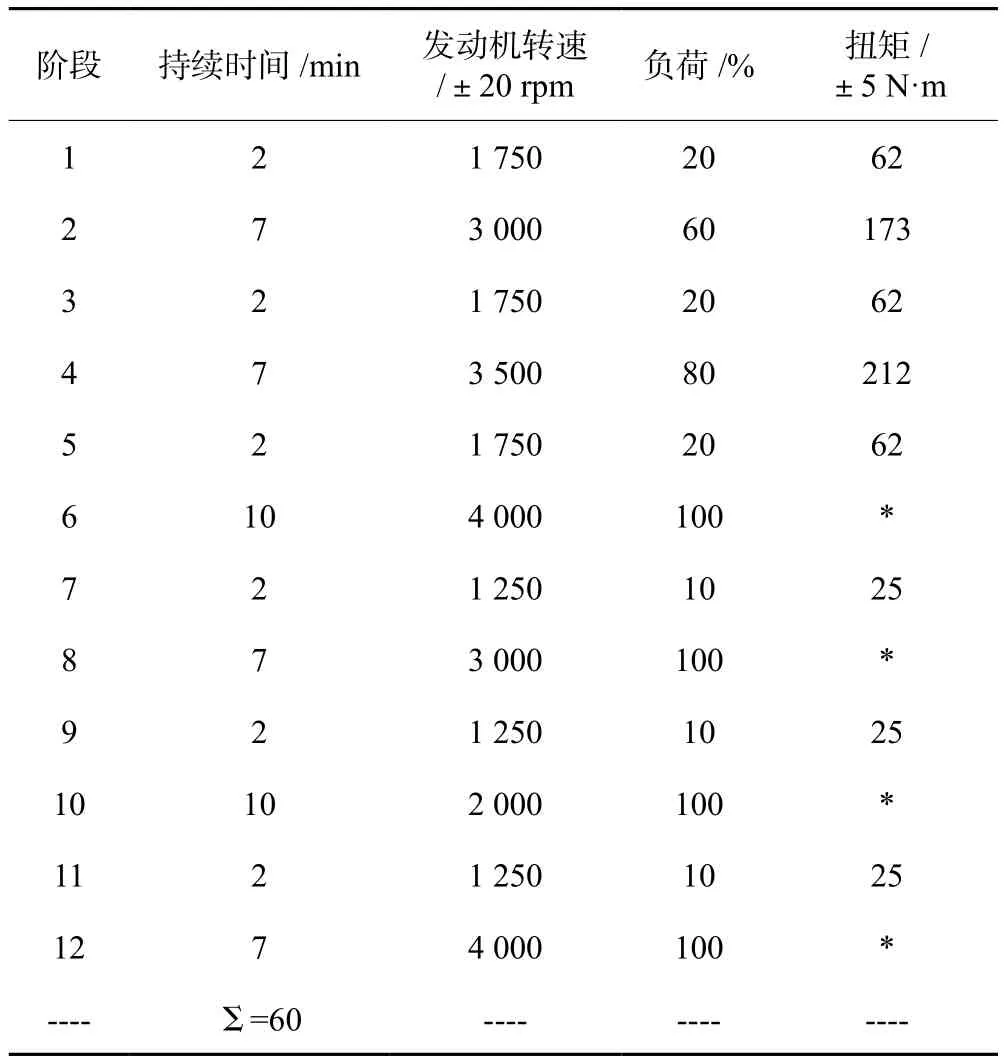

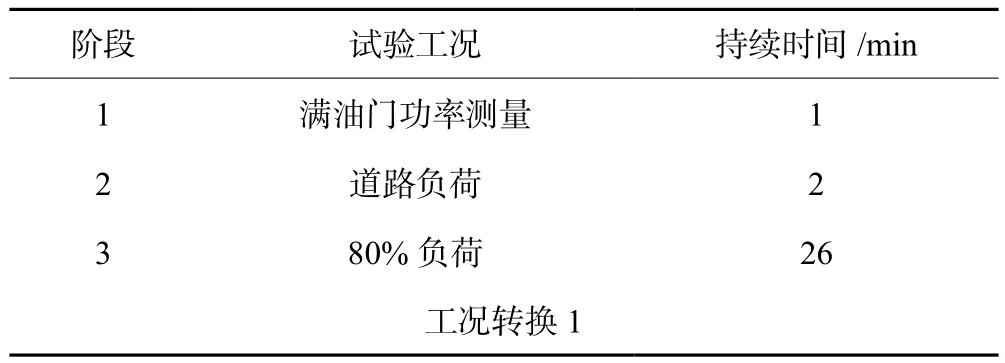

欧洲的CEC F98 DW10B喷嘴外部沉积试验方法基于欧4 PSA DM10 2.0L四缸涡轮增压发动机进行,试验配备欧5喷油器,目标是区分不产生可测量沉淀物的燃料和产生沉淀物导致发动机制造商认为不可接受的2%功率损失的燃料。测试循环共分为12个阶段,持续时间为1 h。测试运行8个循环,然后停机热浸4小时,重复3次,再进行8次循环后测试结束。在该试验方法中,在每个试验循环的最后阶段直接测量发动机功率,并将其用作测量喷油器结垢或堵塞的措施。因此,在每次试验中,对功率进行32次测量。每个阶段(循环)的功率变化使用测试开始功率计算,然后将其转换为测试开始时功率的百分比。

表7 CEC DW10测试循环工况Tab.7 CEC DW10 test cycle conditions

2.1.4 欧洲CEC F110评价方法

此外,欧洲的CEC F-110-16评价方法采用PSA DW10C四缸涡轮增压直喷柴油机进行柴油喷油器内部沉积物测试,使用共轨燃料系统发动机评价清净剂对柴油喷油器内部由钙和钠的羧酸盐引起的沉积物的有效清理性能。该试验程序包括在发动机运行的主运行循环之前,先进行冷启动,然后进行交替的静置周期。每次主运行持续6 h,包括5 min转速为1 000 rpm,扭矩为10~15 N·m和25 min转速为3750 rpm,功率为110 kW的阶段。

2.2 我国柴油添加剂评价方法

2.2.1 柴油清净剂评价方法

我国柴油清净剂的现行标准为《柴油清净剂》(GB/T 32859—2016)[10],标准中限制了柴油清净剂的理化指标和以空气流量损失率来表征的喷嘴清洁度,其中喷嘴清洁度的测试标准为《柴油机喷嘴结焦试验方法(XUD-9 法)》(SH/T 0764—2005)[11]。随着排放法规的升级,现有的发动机技术大多都装配了共轨、高压、直喷燃油系统,新技术的应用对发动机燃油喷射压力和喷嘴直径都有了新的要求,喷射压力已经达到1 600 bar,喷嘴直径小于0.1 mm,然而现行的《柴油机喷嘴结焦试验方法(XUD-9法)》(SH/T 0764—2005)主要用于非直喷发动机柴油清净性的评价,已经不能满足新技术条件下柴油清净性的评价试验要求。

2.2.2 柴油清净增效剂评价方法

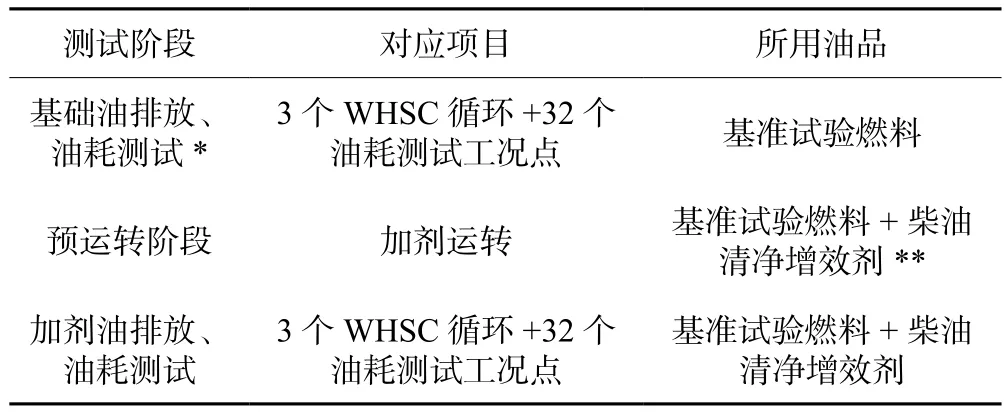

中国汽车技术研究中心有限公司基于江淮HFC4DB2-1D型2.0 CTI柴油机开发了以污染物减排率和节油率为考察指标的柴油清净增效剂发动机台架评价方法。由于在车辆实际运行过程中,柴油机的HC和CO排放浓度很低且能被后处理系统有效清除,因此该评价方法对污染物减排率的评价主要考察NOx和PM两种污染物的排放,排放测试工况按照《重型柴油车污染物排放限值及测量方法(中国第六阶段)》(GB 17691—2018)中的WHSC循环进行。发动机的油耗评价测试选取发动机常用的8个转速下的4个负荷(100%、75%、50%和25%)共计32个工况进行。具体运行工况条件如表8所示。

表8 中国汽车技术研究中心有限公司开发的柴油清净增效剂评价方法Tab.8 Evaluation method of diesel detergent synergist developed by China Automotive Technology Research Center Co.,Ltd.

2.3 其他柴油添加剂评价方法研究

壳牌公司参照CEC F98的柴油添加剂评价方法,采用代表欧洲市场高销量的欧5乘用车车型,开发了基于整车底盘测功机的柴油添加剂评价方法。测试循环如表 9所示,测试运行时间为36.5 h,包括0.5 h的暖机阶段和各12 h的稳定阶段、累碳阶段和清洁阶段,最终以使用柴油添加剂后车辆的功率恢复情况评价添加剂的清洁效果。

表9 壳牌公司开发的柴油添加剂评价循环Tab.9 Diesel additive evaluation cycle developed by Shell

2.4 小结

表10对比了国内外柴油添加剂的评价方法,从表中可以看出,这几种评价方法多是以喷嘴流量损失、功率损失和喷嘴内部沉积物等来对柴油添加剂的清净性能进行评价的,目前还没有柴油添加剂节能减排效果的相关评价方法。

表10 国内外柴油添加剂评价方法Tab.10 Evaluation Methods of Diesel Additives at Home and Abroad

3 结语

本研究综述了国内外燃油添加剂的性能评价方法,主要包括国内外汽油添加剂和柴油添加剂的评价方法。综合全文得出以下几点结论:

目前国外的燃油添加剂评价方法均以考察其积碳清除和抑制效果的清净性为主,尚无考察其实际节能减排效果的评价方法,我国的燃油清净剂国家标准同样没有体现对其实际节能减排效果的评价,这就导致市场上以实现车辆节能减排为目的开发的燃油添加剂产品无法得到有效的监管,致使我国燃油添加剂市场鱼龙混杂,消费者无法甄别。

现行燃油添加剂评价法规多基于非直喷式汽油机、柴油机,发动机技术老旧,已经不能满足新技术条件下燃油添加剂的评价试验要求。

山东地标《汽油清净增效剂技术要求》(DB37/T 3862—2020)规定了含清净增效剂车用汽油/乙醇汽油的污染物减排、节油和动力提升效果的检验方法,填补了我国燃油添加剂节能减排效果评价方法的空白。

建议加快制定燃油清净增效剂节能减排效果评价的国家标准,以加强燃油清净增效剂产品的研发和管理,进一步推进燃油清净增效剂的使用,助力我国碳达峰、碳中和目标的实现。