运用可识别法与模糊分析于孔轴链接嵌套件的注塑模具随形水路设计

陈 滨,李 舟,卢澍洲,张汉瑞*

(1.汕头市瑞博纳斯增材制造研究院有限公司,汕头 515041;2.汕头大学 机械工程系 智能制造技术教育部重点实验室,汕头 515063)

0 引言

注塑模具的整个成型周期由开合模时间、注射填充时间、保压时间、冷却时间以及顶出时间构成。冷却时间约占成型周期的50%左右,这就意味着要想最大程度地提升生产效率,减小冷却时间是最为重要的。凭依模具的可制造性制模,并试模、修改以及检测;设计成型条件并再次试模、修改以及检测;少量生产试验直至可达量产标准。现代化的注塑产品开发优先采用CAE技术分析来预测产品缺陷和生产周期,以达到降低成本的目的。同时,优化工艺参数、使之更加的科学化。

随形水路是一种能够随着塑件曲形状变化而变化的冷却水路,冷却效果往往能够优于传统的直线水路。突破传统加工方式的局限性,增材制造能够最大程度的对不规则零件进行加工生产,随形水路可以任意组合排布的优势才能真正在实际工业生产中被发挥了出来。

1 文献回顾

功能导向的研究方法很重要,是大数据必须依赖的主要秘诀。在评判注塑成型工艺好坏时,会需要有一个可量化的值,模糊理论恰好可以将不同制程参数对于产品的影响量化于不同的模糊区间。因此本文提出将其与可识别方法相结合,在减少试验次数的同时来判定该制程参数不对于产品翘曲的好坏。

在2013年,R Kerkstra,S Brammer[1]提到基于模流分析与五因素四水平正交试验方法对注塑成型过程进行模拟研究,分析造成翘曲的原因,并进行了参数优化分析,获得较优的翘曲变形量,且在实际生产中验证了参数的合理性。在2017年,LuisAlbertoRodríguez-Picón[2]指出,程序的创建是从原始思维到数据制造的理想策略进行估算的,其中情境之间的相互作用可被视为定义服从实际必需品的正常系列。讨论机器系统有很多方向。在2017年,FábioAntonioSartori Piran[3]指出,有效产率的提升对于工业制造商来说非常重要,因此模块化处理的这种有效性是重要的即使对于故障模式部分的高风险,系统的RPE功能也很有用。在2017年,Ali Nazeri和Reza Naderikia[4]提到了识别设施故障类型需要实现的维护类型,并降低了故障类型的百分比风险,一些策略和提交的内容涉及降低设施可获得性的风险和进度。在2018年,Guang-Jun Jiang and Le Gao[5]使用模糊理论来实现可测量的学习结构可靠性,因此表明了每一个运动的模糊失效。在2017年,Jesus Maudes,AndrésBustillo,Antonio J Guerra和Joaquim Ciurana[6]向NC技术系统的有用数据和切割工件的价值水平添加信息,因此识别线性机器上的质量项目此外,可以预测获得更高的精度。在2017年,Fuyong Yang,Sun Jin,Zhimin Li,Siyi Ding and Xun Ma[7]对不同运动矢量的相应特征思想应用了故障补偿模式切割程序。在该过程中可以补偿基本故障以及在畸形配件中这些故障的原因。在2017年,Jyun-You Chiang,朱建平,Tzong-Ru Tsai,Y。L.Lio和Nan Jiang[8]在他们的研究中提到了一种全新的RSSP演示净化抽样方案。在2017年,Jinsong Yu,Shuang Liang,Diyin Tang和Hao Liu[9]给出了预测工作寿命的具体概率,它建立在HMM基础上,实现参数组于测试结论对于评估和预测寿命方法。

在2017年以前,相关的工业4.0似乎离我们只有一步之遥,似乎没有哪个主要理由提出了针对这些复杂大数据的一套可识别的性能评估方法,这意味着相应的数据结果的流向是获取大数据密钥的重要指针。在2018年,Mohammad Yazdi和Hamzeh Soltanali[10]提供了一种2元组直觉模糊理论和贝叶斯定理来估计处理故障情况的结构可靠性,并呈现典型危险结构部件的差异。在2019年,Wang等[11]基于大量实验评估系统通过使用性能指针作为评估因素来评估零件重要性。在2017~2018年,Han-Jui Chang[12,13]提到多个自变量时在物理学中解释相互作用效应的概念,以及其中一个效应如何产生。自变量在另一个自变量上表现出交替现象,并使用方法评估这种交互效果。在2019年,Han-Jui Chang[14]回顾RPE可以通过定量和识别方法获得准确参考数据的研究方法之一。引入模糊理论获得被测项目的归因水平,可以直接判断和评估预测结果。

在2020年,Han-Jui Chang[15]也提出了一种基于成型翘曲缺陷知识的研究和实现方法,以实现可识别的评估独立注塑质量控制体系。在2021年,Han-Jui Chang[16]使用RPE法获得了准确的光学组件评估参考数据,并确定测量区域对应分布数,然后计算被测物的归属水平,该结果进一步区分了着陆间隔。

2 研究方法

对于传统的注塑成型来说,因为温度的影响和冷却循环的效率优劣,对于产品的翘曲收缩是最常出现的缺陷之一。我们可以用模糊理论得到影响产品翘曲最重要或相对重要之工艺参数。运用可识别方法来具体判定该重要因子不同水平对于产品翘曲的好坏。

2.1 模糊理论-解模糊化

在模糊理论中,对于某一元素而言,是以函数来表示属于某模糊集A的程度,即将对应到[0,1]的函数中,等级越接近于1,则表示该模糊集A包含的程度越大,此值称为隶属度,所以称为模糊集A的隶属函数。当隶属函数的值只有0与1两种时,该集合就是传统的明确集合。

模糊推理过程的最终工作是解模糊化,模糊性可以提高我们对规则的认识。但同样的,模糊系统的最后一个输出必须是一个明显的量。解模糊过程为全输入模糊集,输出仅为一个量。本文用重心法来解模糊,它与求取对象重心位置的原理是相同的,即求取模糊集合的“中心值”来代表整个模糊集合。

2.2 可识别实验法

工程界中影响因子何其多,多不胜数。依据不同的实验也会有不同的物理因子影响,所以不容易定义相对的「参考评估值」。可识别方法可以定义不同实验物理单位因子的一种策略因为这些因子都有一个隐含义,即单个变量将成为影响因变量的主要影响因素。

研究基础与思维的不同之处:

「田口方法」,最主要的研究目的是缩减「实验配方」,在低成本的条件下开发出「高质量」的产品。

可识别实验法以「讯噪比(S/N ratio)」延伸应用「可识别评估方法」,最主要的研究目的是对于「物理实验配方中因子缺陷」的不具识别性,进行定义。

但是在众多实验计划中,对于「物理实验配方中因子缺陷的不具识别性」,指的是这些参考数据依不同的物理性质或单位,却无法进行传统物理实验中识别比较对照的程序,可以确定不同的物理性质的共同操作性,并以此提出优化依据。

3 冷却水路参数设计案例研究

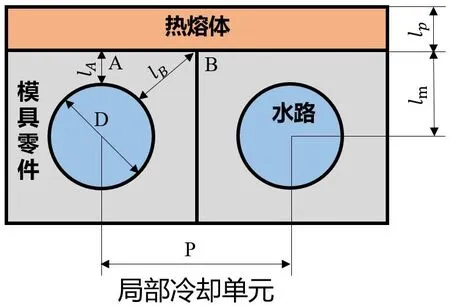

随形水路的设计首要是确定设计参数整体均匀是通过确保冷却液流经所有冷却水路时都只有一个很小的温度差来达到冷却过程内模具温度均匀的目的。如图1所示,将一条冷却水路和其正上方的模具表面视作一个冷却单元,这个冷却单元中冷却水路正上方的模具表面设置一个观察点A,在相邻的冷却单元的交界线上另外设置一个观察点B与A点水平。如果能够确保两个观察点的温度相同则称冷却局部均匀。

图1 局部冷却单元

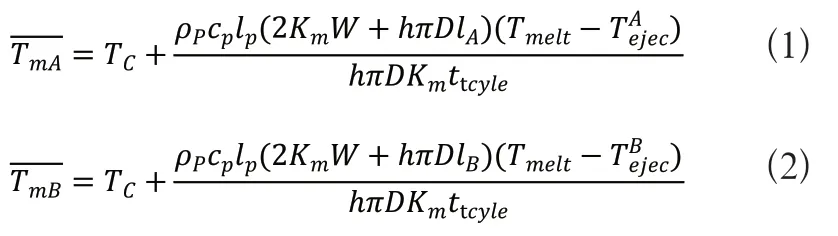

利用注塑技术生产产品时,需要经过约20个成型周期的时间来保证注塑成型达到稳定状态。在稳定状态下,观察点A和B的平均温度可以表示如下:

其中,TC为冷却液温度;

Pp为塑件密度;

cp为塑件导热率;

lp为塑件肉厚的一半;

Km为型芯的比热容;

W为相邻冷却水路中心线之间的距离;

h为冷却液传热系数;

D为冷却水路的直径;

lA为A点到冷却水路表面的最短距离;

lB为B点到和A点相同的冷却水路表面的最短距离;

Tmelt为塑料热熔体的温度;

T Aejec和T Bejec分别为塑件顶出时A和B两点的瞬时温度;

ttcyle为注塑成型的周期时间。

在假设传热系数h趋于无穷大的情况下,A、B两点的温度差可以表示为:

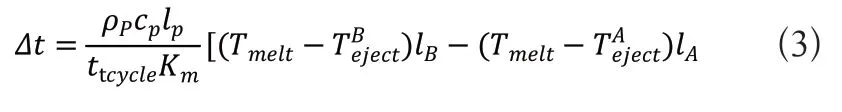

在理想状态下,当热熔体自浇口初次射入模具型腔中时,型腔表面随即升温,最终达到和热熔体相同的温度。型芯处于稳定状态以后,冷却液开始发挥作用。以和冷却液相同温度为限,型芯温度自热熔体注入方向开始逐渐降低。倘若假定冷却液未能传递热量,故此注入的热熔体的总热量为:

其中,ρm为型芯密度;

cm为型芯比热容;

Tm为注入型腔中的热熔体温度。

又假设冷却水路表面至模壁之间温度为从Tm到TC,这说明了冷却水路已经传递了一部分热量,这部分热量可以表示为:

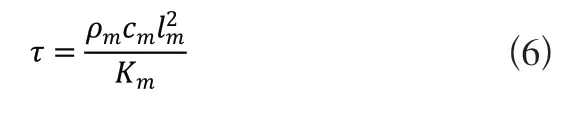

总热熔体所产生的热量有一个时间常数,该常数表示为:

时间常数τ必然是小于整个成型周期tcgcl的,故此得到:

由上可知模壁表面至冷却水路中心的距离设计范围的上限,又因为模壁表面至冷却水路中心的距离和水路直径之间存在关系:模壁表面至冷却水路中心的距离应为水路直径1至2倍,所以得到模壁表面至冷却水路中心的距离的整体设计范围:

当然,考虑到模具的强度及使用寿命,过低的模壁表面至冷却水路中心的距离是不利的,所以往往实际工程中该值是略低于理论上限值的。

另外,模壁温差是不宜过大的,过大模壁温差所导致的冷却不均匀会带来很多的问题,这个数值一般被控制在10℃左右。

基于图中的几何关系,可以的到:

由此得到相邻水路中心距的计算方法为将式(9)和式(10)代回式(3)即可。

冷却水路数量受限于水路直径、相邻水路的中心距、及水路中心至模壁表面之间的距离三者的取值。因为在塑件尺寸一定的情况下,只有优先后三者的设计才能确定整体水路的尺寸布局。

较大直径的随形冷却水路更适合缩短冷却时间,这是因为更大的直径意味着更大冷却面积和恒定的传热系数,传递热量更快,热熔体的冷却也就更快。相邻冷却水路的中心距和冷却水路中心至模壁表面距离依照以上公式推断出来合适的设计范围,它们无一例外的都与冷却水路直径有关。

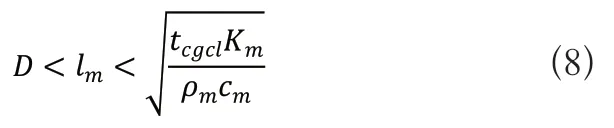

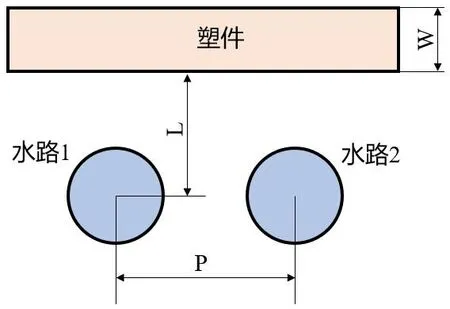

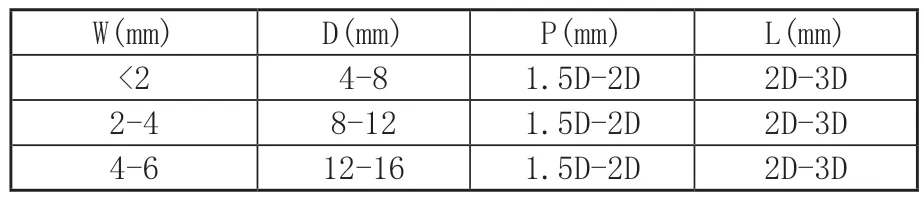

基于大量实验确定了一个具体范围,来表达三者之间的关系。表1为各冷却水路设计参数之间的数量关系,图2为各冷却水路设计参数之间的几何关系。

图2 冷却水路设计参数几何关系

表1 冷却水路设计参数数量关系

其中,W为塑件肉厚、D为冷却水路直径、P为相邻冷却水路的中心距、L为冷却水路中心至模壁表面距离。

4 模型分析及仿真前处理

1)模型分析

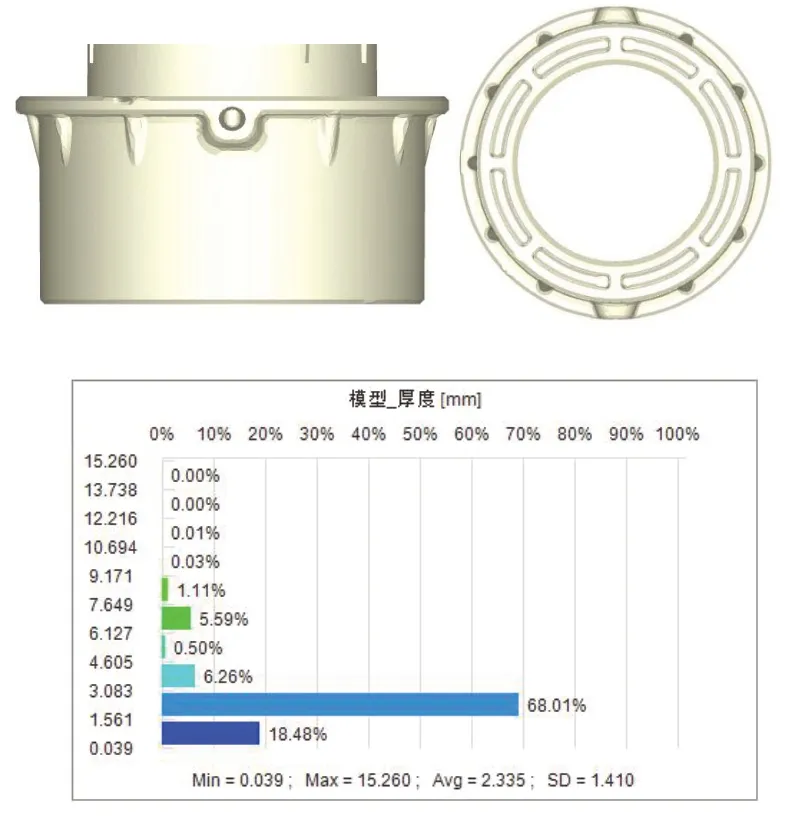

本文研究对象为应用于汽车工业的孔轴连接嵌套件,采用一模四腔结构。其三维模型如图3所示,塑件尺寸为:高30.427mm、长24.024mm、宽24.024mm;该塑件平均肉厚为2.335mm,85.85%的部分肉厚在0.039mm至3.083之间,但是最高肉厚为15.260mm。可见,该塑件肉厚分布并不均匀,注射时容易缺胶短射和因为冷却不均匀而产生翘曲变形。

图3 孔轴连接嵌套件模型以及肉厚分布

2)材料

针对孔轴连接嵌套件的特点,选取聚丙烯(Polypropylene,简称PP)为制作材料。聚酰胺是一种热塑性树脂,为半结晶的热塑性塑料、熔点明显;表面硬度大、耐磨损且摩擦系数小,有一定的自润滑性和消音性;低温性能良好,有一定的耐热性;无毒、无臭味、不霉腐;有自熄性、耐候性好等优点,综合性能优异。

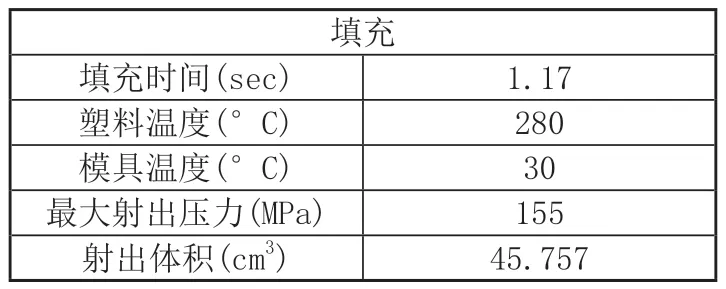

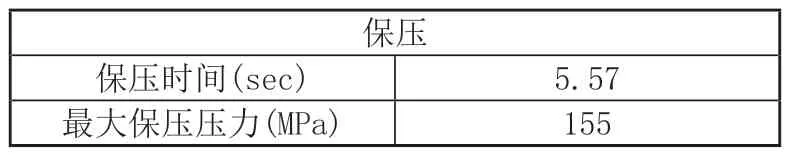

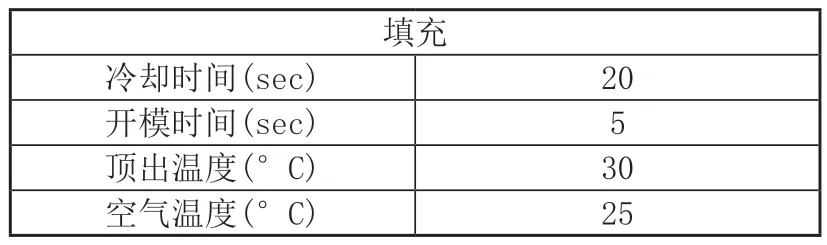

3)成型条件

拟使用Moldex3D预设注塑机台数据,依照模具设计手册和实际生产要求,得到成型条件如表2至表4所示:

表2 成型条件1

表3 成型条件2

表4 成型条件3

5 冷却水路设计

1)传统冷却方案

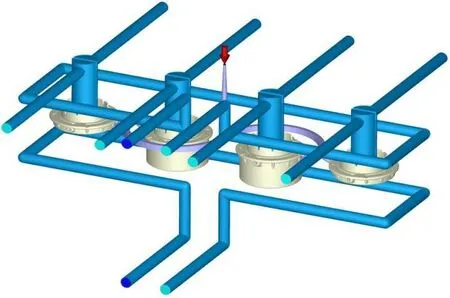

研究对象底部有8个狭窄的深腔,单纯的直线水路很难达到冷却效果。传统设计理念,拟采用两组直线水路和四组隔板水路的组合来进行冷却,水路如图4所示。以一个隔板纵切管路形成两个半圆形通道。冷却液在水管的一侧的半圆形通道流动,流至顶端再反转到隔板的另一侧半圆形通道,最后流回主冷却水路液体搅动效果,大幅度提升冷却液的传热能力。

图4 传统冷却方案

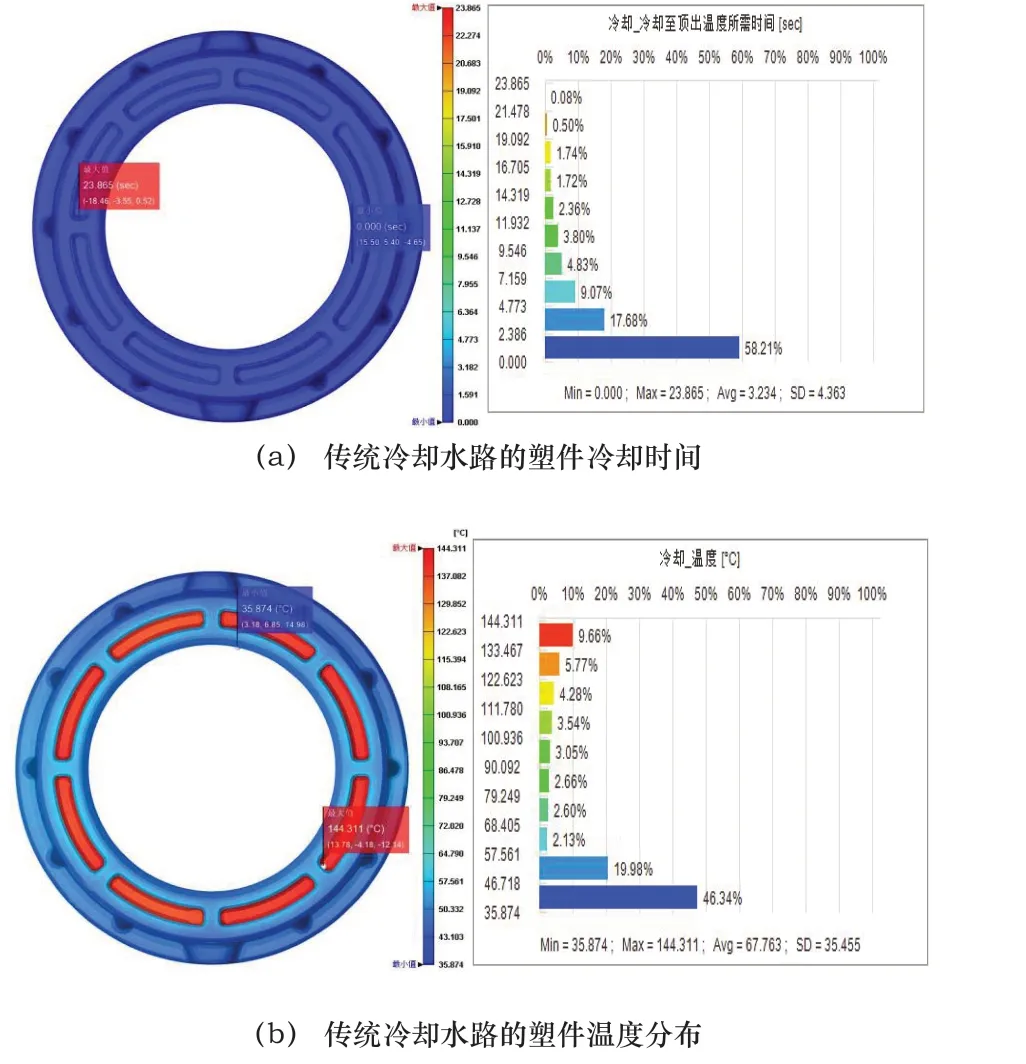

经过Moldex3D仿真,直线水路和隔板水路的组合冷却方案的冷却效果:塑件表面温度分布、模温差、塑件达到顶出温度的冷却时间、总的翘曲变形量如图5所示。

图5 传统冷却方案冷却效果

根据分析结果可以看出,塑件表面温度最高达到了144.311℃;模温差最大达到了102.294℃,平均模温差为44.449℃;塑件达到顶出温度的冷却时间为23.865秒,其中,塑件体积的96.22%会在14.319秒冷却;总的翘曲变形量达到0.520mm。不论是冷却效率还是冷却均匀性都不能达到生产要求。

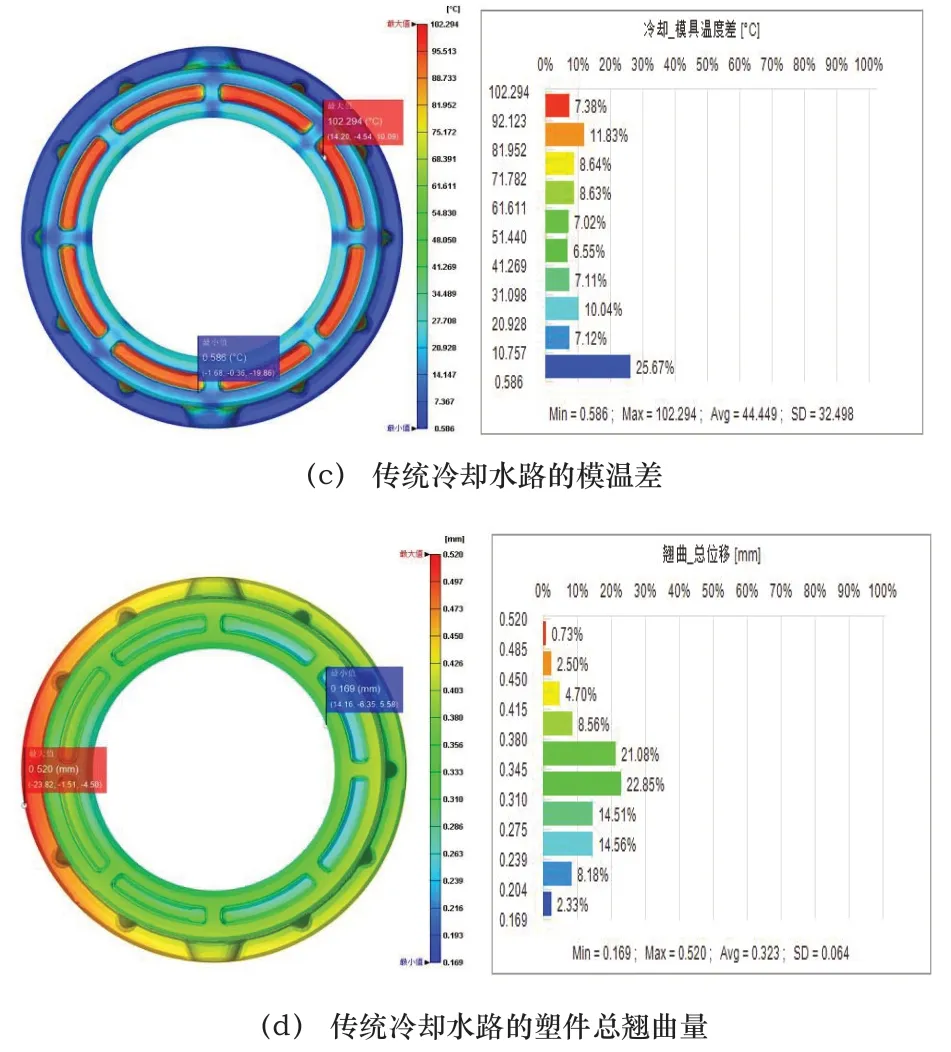

2)随形水路方案1

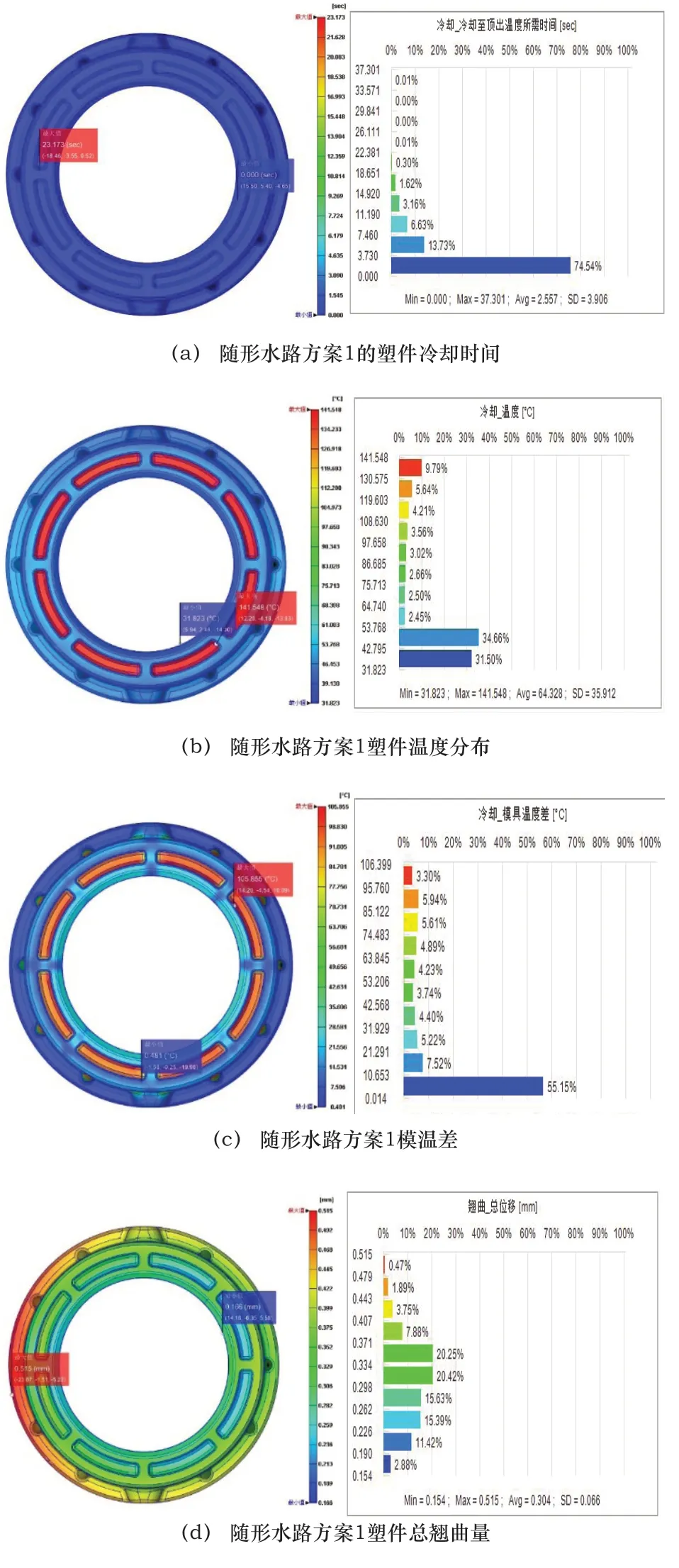

螺旋状的水路考虑在塑件中心的大直径通孔处将隔板水路代替为等截面圆形螺旋状随形水路。等截面圆形螺旋状随形水路如图6所示,随形水路方案1水路结构如图7所示。经过Moldex3D仿真之后,随形水路方案1的冷却效果:塑件表面温度分布、模温差、塑件达到顶出温度的冷却时间、总的翘曲变形量如图8所示。

图6 等截面圆形螺旋状随形水路

图7 随形水路方案1结构

图8 随形水路方案1冷却效果

根据分析结果可以看出,塑件表面温度最高达到了141.548℃;模温差最大达到了106.399℃,平均模温差为27.095℃;塑件达到顶出温度的冷却时间为23.173秒,其中,塑件体积的94.90%会在11.190秒冷却;总的翘曲变形量为0.515mm。相比传统冷却方案的冷却效果,加入了等截面圆形螺旋状随形水路的随形水路方案1使得塑件表面温度降低了2.769℃;虽然达到顶出温度的冷却时间几乎相同,但是90%以上体积的冷却时间却大约降低了3秒左右;模温差有些微上升,然而平均模温差下降了17.354℃;总翘曲变形量降低了0.005mm,下降程度较小。结果说明,随形水路1的冷却效果较传统冷却方案是有所进步的。同时,也可以看出两种冷却方案对于塑件的8个深腔冷却效果很差,而恰恰这8个深腔结构又是塑件最为淤积热量的部位,所以最终导致很高的塑件温度和模温差。

3)随形水路方案2

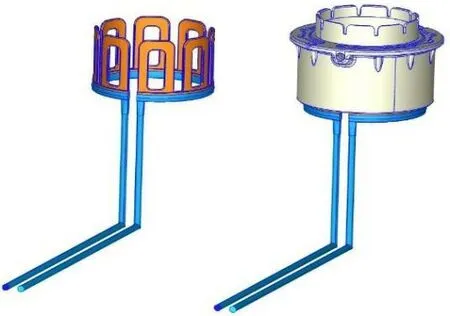

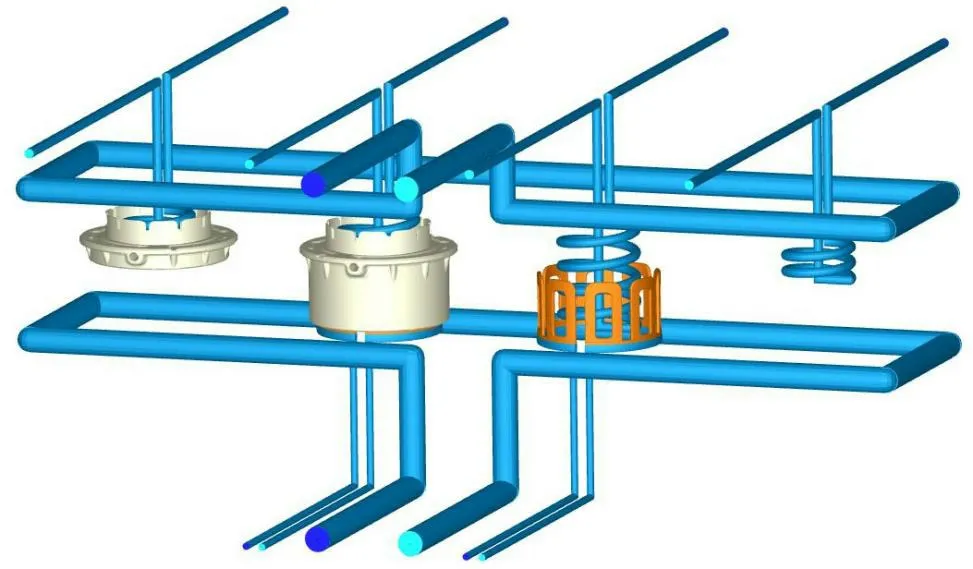

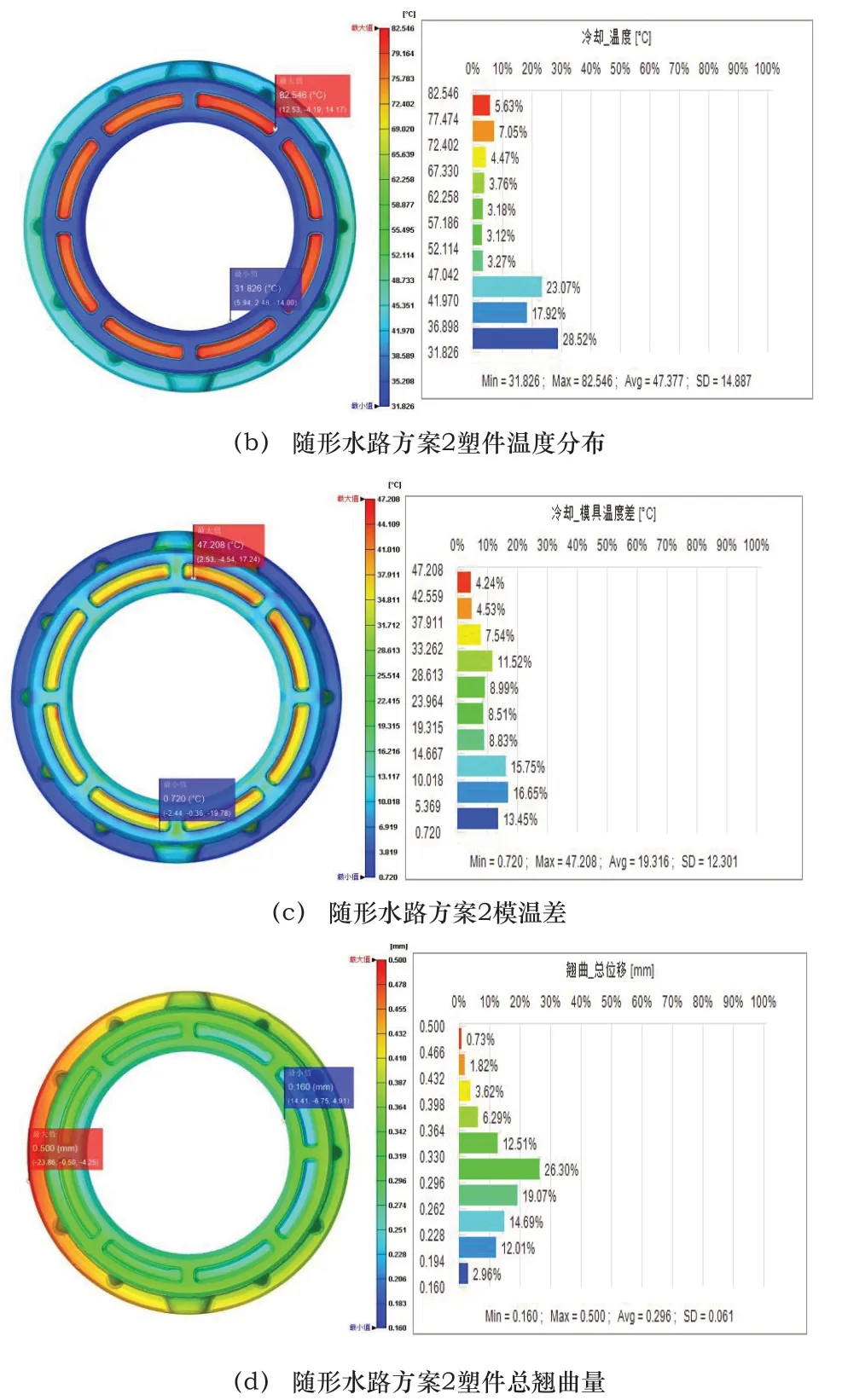

一般而言,针对深窄腔体的散热,常常使用高导热材料来达成目标。最为常见的应用于注塑模具的高导热材料是铍铜合金。通过将铍铜合金伸入腔体之内,可以传导出淤积在腔体中的热量,再借助冷却水路最后将热量散出模具中。如图9所示,现拟将随形水路和铍铜组合成一种复合散热装置,再将随形水路方案1和这种复合散热装置组合成随形水路方案2。随形水路方案2结构如图10所示。经过Moldex3D仿真之后,随形水路方案2的冷却效果:塑件表面温度分布、模温差、塑件达到顶出温度的冷却时间、总的翘曲变形量如图11所示。

图9 复合散热装置

图10 随形水路方案2结构

图11 随形水路方案2冷却效果

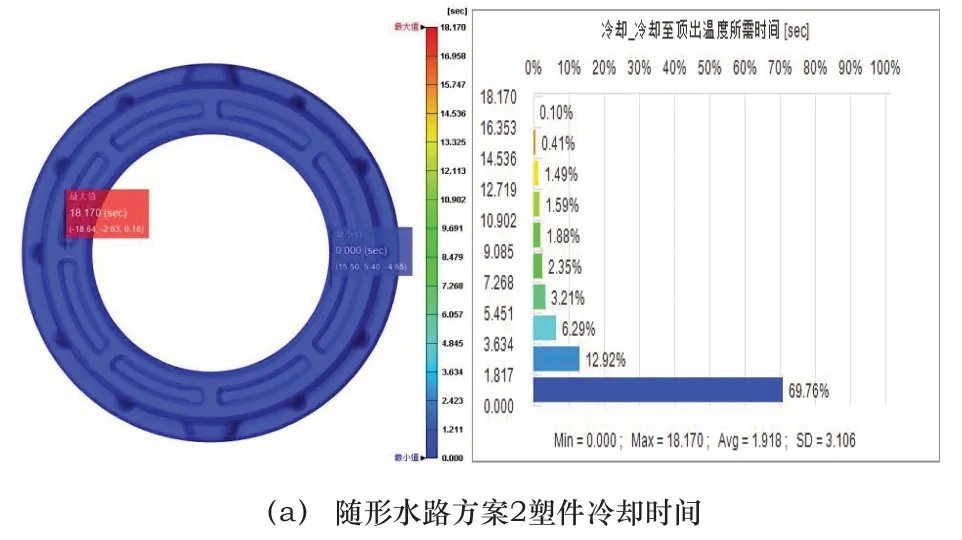

根据分析结果可以看出,塑件表面温度最高达到了85.546℃;模温差最大为47.208℃,平均模温差为19.361℃;塑件达到顶出温度的冷却时间为18.170秒,其中,塑件体积的94.53%会在9.085秒冷却;总的翘曲变形量为0.500mm。相比传统冷却方案和随形水路方案1的冷却效果,加入了含有铍铜合金的复合散热装置的随形水路方案2使得塑件表面温度降低了55.999℃,下降程度非常大,冷却效果体现了质的提升;而达到顶出温度的冷却时间下降了5.003秒,90%以上体积的冷却时间却大约降低了2秒左右;最主要是模温差下降至60℃以下,接近40℃,比随形水路方案1下降了59.191℃;总翘曲变形量降低了0.015mm,下降程度较小。这样的结果说明,在解决了塑件最主要的热量淤积部位的散热问题以后,随形水路2的冷却效果较随形冷却方案1有了极大提升,特别是模温差过大和塑件高温的问题得到了解决。

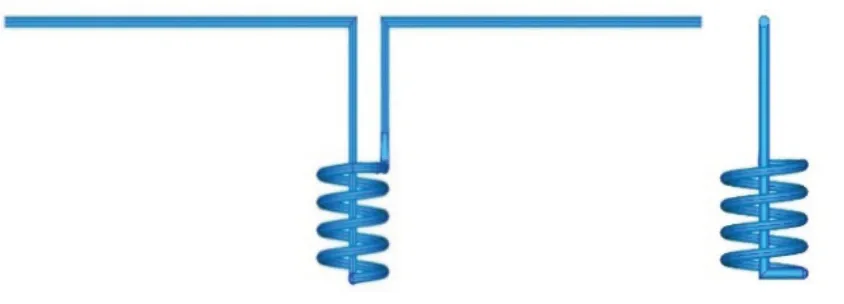

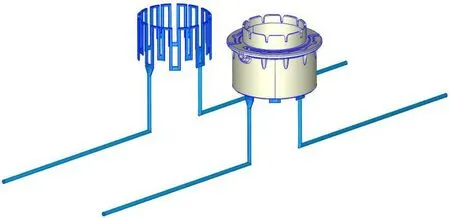

4)随形水路方案3

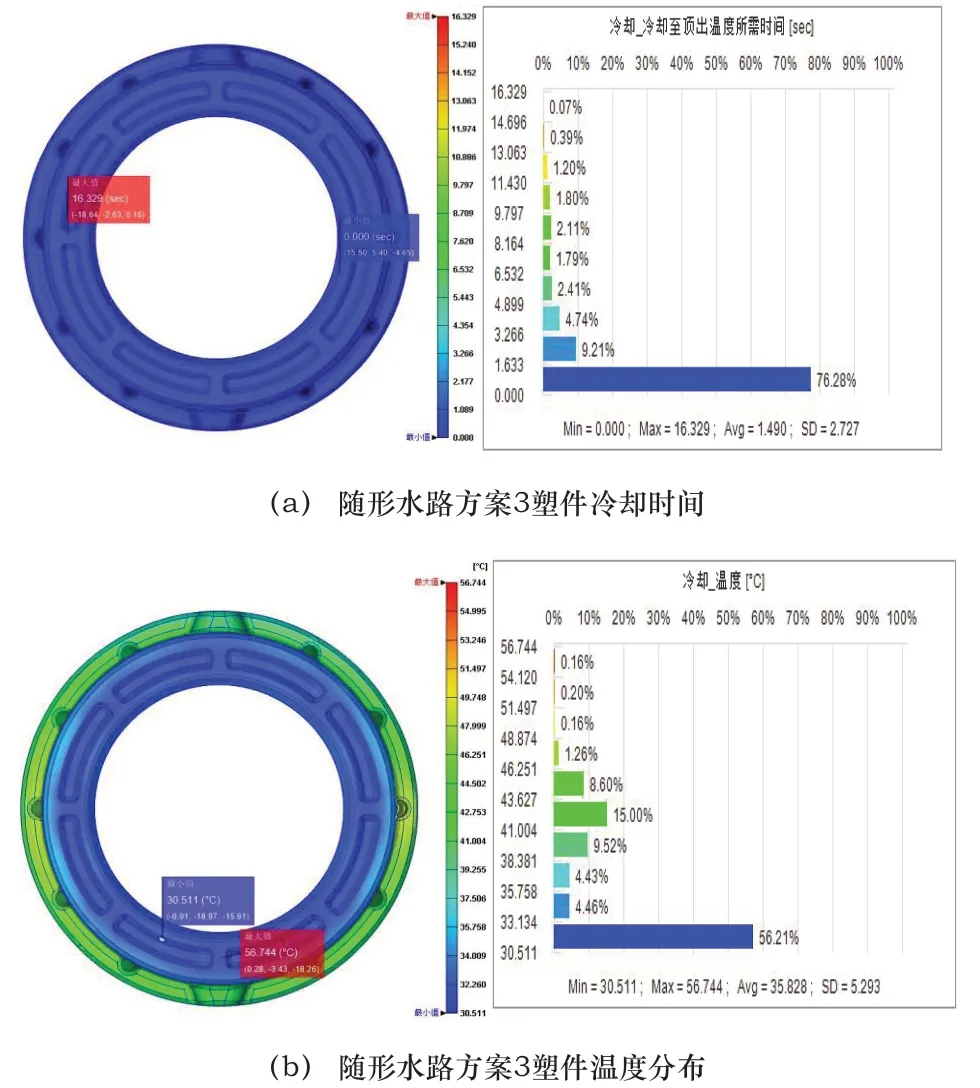

加入铍铜合金的复合散热装置能够一定程度上解决塑件深窄腔体的热量淤积问题。本文研究对象的8个腔体的宽度为5.26mm,仍然处于随形水路的可设计域以内。新加入的随形水路如图所示12所示。在保留塑件四周的两组直线水路以及中间通孔处的随形水路的前提下,加入该随形水路后,整个冷却方案统命名为随形水路方案3。随形水路方案3结构如图13所示。仿真后随形水路方案3的冷却效果:塑件表面温度分布、模温差、塑件达到顶出温度的冷却时间、总的翘曲变形量如图14所示。

图12 新加入随形水路结构

图13 随形水路方案3结构

图14 随形水路方案3冷却效果

根据分析结果可以看出,塑件表面温度最高仅达到56.744℃;模温差最大为25.049℃,平均模温差为6.599℃;塑件达到顶出温度的冷却时间为16.329秒,其中,塑件体积的92.64%会在6.532秒冷却;总的翘曲变形量达到0.476mm。相比随形水路方案2的冷却效果,用随形水路代替了铍铜合金复合散热装置的随形水路方案3使得塑件表面温度降低了29.069℃,塑件温度的下降,让顶出后的塑件残余应力大幅度减小;达到顶出温度的所需时间下降了1.841秒,90%以上体积的冷却时间却大约降低了2.5秒左右,可见单纯地更改水路已经很难使冷却时间降低了;模温差进一步下降至30℃以下,比随形水路方案2下降了22.159℃;总翘曲变形量降低了0.024mm,下降程度较小,但一直保有持续性。研究表明,随形水路方案3相比随形水路方案2所有的冷却效果考察项都有不同程度地优化,故此,选择随形冷却方案3为该塑件的最终冷却方案。

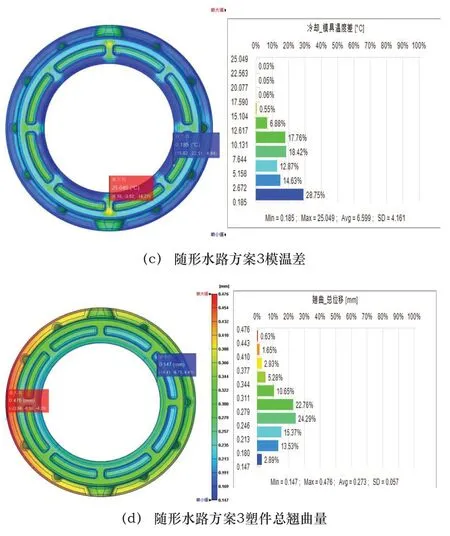

6 实验验证

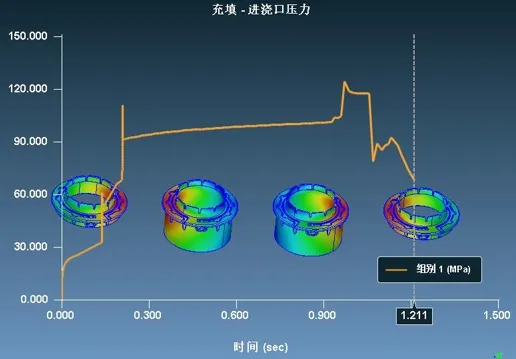

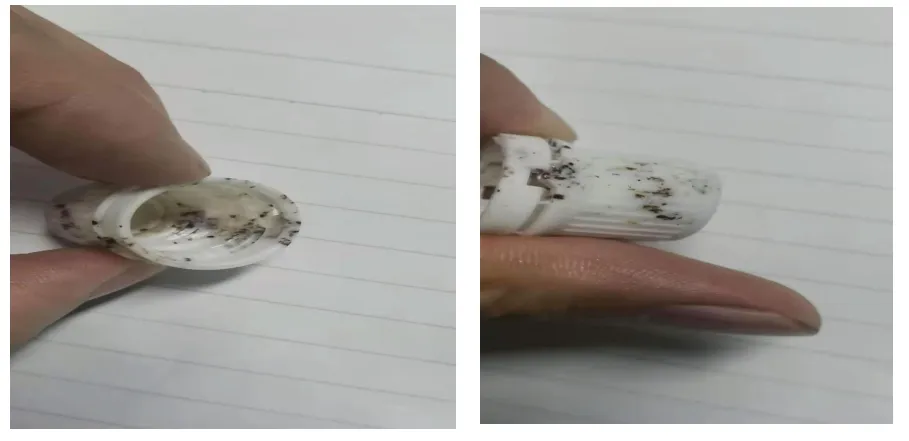

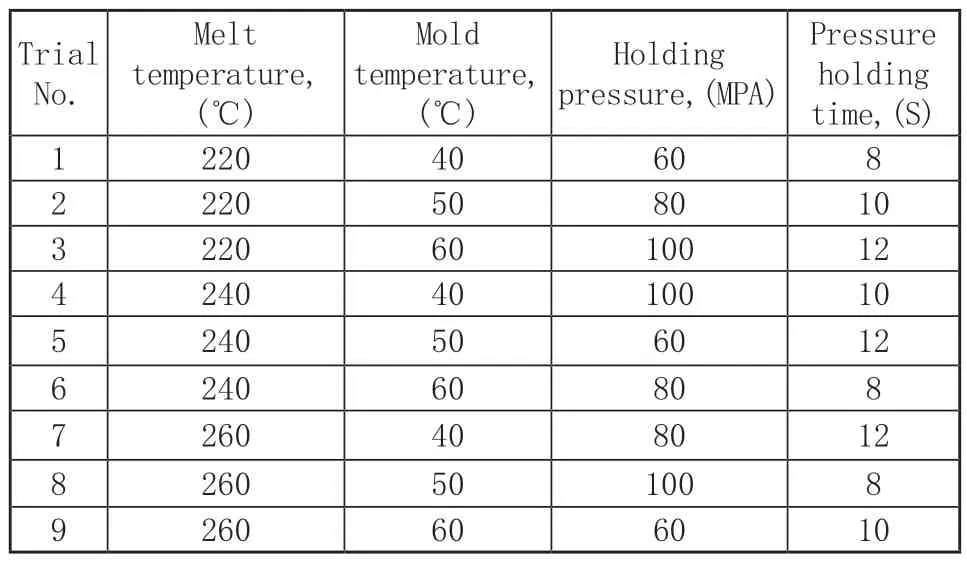

针对孔轴连接嵌套件,运用模流分析根据可识别实验法进行实验,塑料孔轴连接嵌套件的三维模型和浇口、流道配置如图15所示。实验参数的配方如表5所示。塑料孔轴连接嵌套件的基本实验样品不良产品外观如图16所示。

图15 不同时间差中所对应的进浇口压力值

图16 温度控制不均所造成的不良产品外观

表5 各组实验后对应之参数

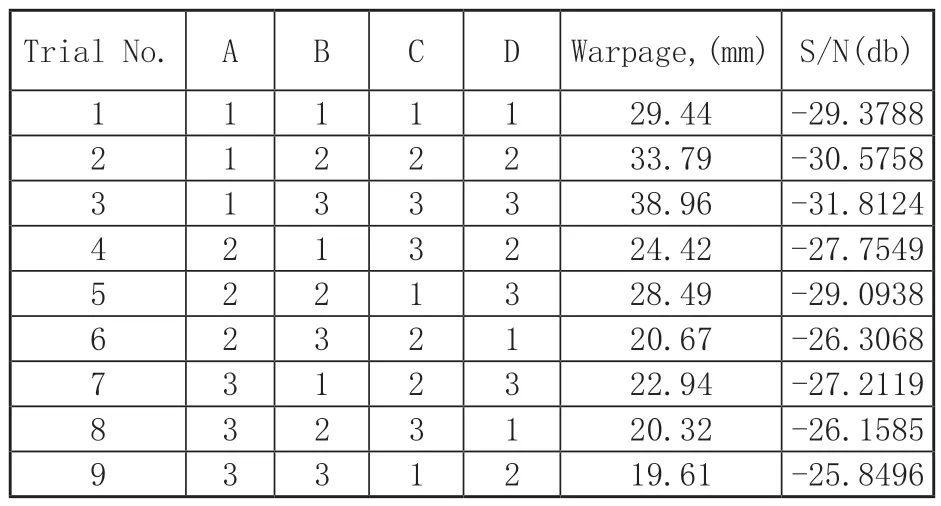

如表6实验结果数据表所示,在可识别实验方法当中S/N比越大表示参数越重要。

表6 各组实验后对应之S/N比

为第二阶段实验参数对S/N比的反应表,表中可以看出各个因子下各个水准的S/N比值。由此可知,控制因子对孔轴连接嵌套件翘曲变形产生效应重要性大小依序为:A熔胶温度>D保压时间>B模具温度>C保压压力,优化参数组合为A3、B3、C2、D1。

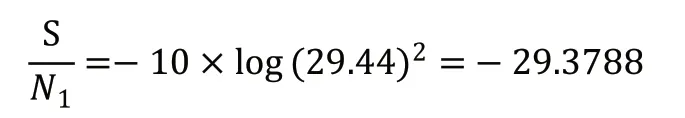

以第一组模拟实验为例,计算S/N比的方法是将实验所得翘曲值代入式(1)内,求得S/N比为:

在表b实验参数对S/N比反应表中,因子效应是将各个水准中最大的S/N比值减去最小的S/N比值,以A控制因子溶胶温度为例,影响效应为。

结果可知,熔胶温度为对孔轴连接嵌套件翘曲变形产生效应最大之控制因子,一个可量化的值去判定不同熔胶温度在孔轴连接嵌套件翘曲的问题上的好坏。

7 结语

针对孔轴连接嵌套件的两个主要的特征:中部大直径通孔和8个深窄腔体,本章采用逐步优化的方法,设计了1种传统水路方案和3种随形水路方案,针对最初的传统冷却方案和最终确定的随形冷却方案3,比较其冷却效果如表7所示。

表7 传统冷却方案与随形水路方案3冷却效果

达到顶出温度的冷却时间减少了7.536秒;塑件最高温度下降了87.834℃;最大模温差下降了77.245℃;总翘曲量减小了0.053mm。冷却效率上升了31.578%,而积热温度下降了60.864%。特别的,模温差改善了75.513%,这是本次研究中最大的优化结果。

经过实验验证:本研究通过应用可识别实验方法得到影响孔轴连接嵌套件翘曲变形最重要之控制因子为熔胶温度,最佳参数组合为熔胶温度260℃、模具温度60℃、保压压力80Mpa、保压时间8s。并结合模糊理论,进一步判断出不同水平熔胶温度的保险杠翘曲值在其翘曲区间内的归属度,得到当熔胶温度为水平三(即260℃)时,孔轴连接嵌套件的翘曲值归属于18mm~30mm的翘曲区间,在区间内,归属度为0.4488,为三个水平参数中的最佳表现,证明了本研究方法的可行性。

应用可识别方法得到孔轴连接嵌套件翘曲变形最重要之控制因子为熔胶温度,最佳参数组合为熔胶温度260℃、模具温度60℃、保压压力80Mpa、保压时间8s。并结合模糊理论,进一步判断出不同水平熔胶温度的保险杠翘曲值在其翘曲区间内的归属度,得到当熔胶温度为水平三(即260℃)时,孔轴连接嵌套件的翘曲值归属于18mm~30mm的翘曲区间,在区间内,归属度为0.4488,为三个水平参数中的最佳表现。