埋地管道用水性环氧沥青防腐涂料的研制及性能研究

梁 民,陈中华

(1中国石化集团茂名石油化工有限公司,广东 茂名 525000;2 华南理工大学材料科学与工程学院,广东 广州 510640)

埋地管道是一种重要的运输基础设施,是当代社会中第五大运输方式,除了作为油气运输的主要载体,还在市政、水利等方面有着广泛的应用。管道运输的优势目前已经被人们所熟知,但由于埋地管道长期处于地下容易被腐蚀,并且随着管道运输的介质越来越复杂,腐蚀引起的管线穿孔、泄露往往会给国家财产造成重大损失,目前埋地管道的腐蚀问题已引起了人们的重视。

埋地管道的腐蚀包括管道内腐蚀和管道外腐蚀两种类型[1-2]。管道的内腐蚀是由管道内部所输送的介质造成的,管道的外腐蚀主要是由土壤腐蚀造成的。对于管道外防腐,涂层防腐是重要的手段之一,可选防腐涂料种类较多,包括环氧粉末涂层、环氧煤沥青、环氧涂料、聚氨酯涂料、3PE涂层等[3]。

早期的管道材料多使用溶剂型沥青涂料与煤焦油,近年来随着环保要求的提高,这两类涂料在欧美国家已经被淘汰,而国内仍有使用,但也受到极大的限制。目前,国内外针对管道外防腐,主要使用熔结环氧粉末涂料、煤焦油、二层聚乙烯结构与三层聚乙烯结构(即3PE涂层)等。随着国家对环保要求的提高,水性防腐涂料作为环保涂料的一种,发展十分迅速,由于乳化沥青来源广泛、价格便宜以及具有优异的阻隔性能,近年来逐渐被用来与水性树脂共混来研制各类防腐涂料。

本研究通过选择乳化沥青与水性环氧树脂制备了一种高性能埋地管道用外防腐涂料,替代已有的溶剂型防腐涂料,降低对环境的破坏和对人体的伤害,具有很广阔的应用场景。

1 实验部分

1.1 实验主要原料

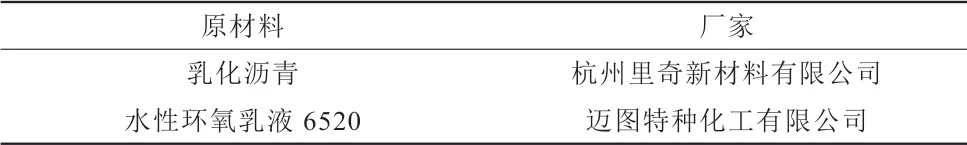

所使用的原料见表1。

表1 实验原料列表Table 1 Raw materials list

续表1

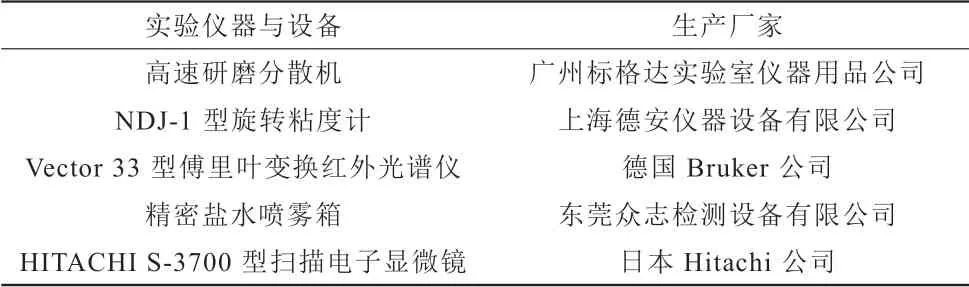

1.2 实验主要仪器

仪器型号与生产厂家见表2。

表2 实验仪器与设备Table 2 Instruments and equipments for the experiment

1.3 水性环氧沥青涂料的制备

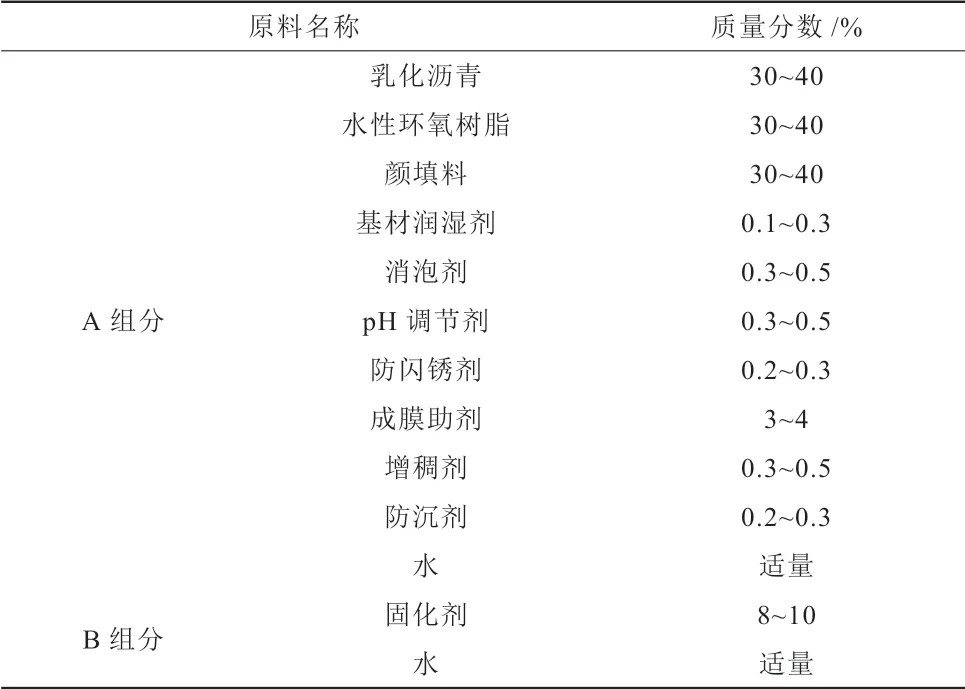

1.3.1 基本配方

表3 双组分水性沥青防腐涂料的配方Table 3 Basic formulation of waterborne asphalt anticorrosive coatings

1.3.2 制备工艺

首先根据基础配方中各组分的量,依次在在调漆罐中加入水、分散剂、润湿剂、消泡剂、防沉剂、成膜助剂和防闪锈剂,控制分散机转速在500~600 r/min,将上述材料低速分散10min;之后再向调漆罐中加入填料和防锈颜料,并加入pH缓冲剂,将调漆罐中的体系pH调节至9~12,控制分散机转速在2500~3000 r/min,高速分散30min;随后向调漆罐中加入水性沥青和水性环氧乳液,控制分散机转速在700~800 r/min,低速分散25min;最后加入增稠剂调节A组分的黏度,再控制分散机转速在500~600 r/min,分散5min即可制得A组分。在准备进行喷涂时,将A组分与B组分进行混合,然后控制分散机转速在700~800 r/min,中速分散5~8 min,水性沥青防腐涂料即可制备完成(其制备工艺如图1所示)。

图1 双组分水性沥青涂料的制备工艺Fig. 1 Preparation process of two-component waterborne asphalt coatings

1.4 测试与表征

1.4.1 铅笔硬度测试

按GB/T 6379-2006对漆膜的硬度进行测试。 取80目的砂纸,对尺寸符合规定要求的马口铁板进行打磨,打磨完成后用无水乙醇擦拭,待表面干燥后,将涂料均匀地涂布在马口铁表面,在常温下干燥7天;用不同硬度的铅笔在漆膜表面进行铅笔划痕实验,将铅笔与附着有漆膜的测试面成45°角划一道长10mm的线,同一硬度的铅笔进行三次测试,观察漆膜的破坏情况,若漆膜表面出现大于3mm的划痕, 而其他硬度较低的铅笔无法造成这种破坏,就以该铅笔的硬度代表漆膜的硬度。

1.4.2 漆膜附着力测试

按照GB/T 9286-1998对漆膜附着力进行测试。取80目的砂纸,对尺寸符合规定要求的马口铁板进行打磨,打磨完成后用无水乙醇擦拭,待表面干燥后,将涂料均匀地涂布在马口铁表面,在常温下干燥7天;用标准划格器对漆膜进行切割,然后用透明胶带贴在划格处用力扯下,观察漆膜的损坏情况,按照评价标准,判定漆膜的附着力。

1.4.3 漆膜耐中性盐雾测试

按照GB/T 1771-2007对漆膜耐中性盐雾性能进行测试。 取80目的砂纸,对尺寸符合规定要求的钢板进行打磨,打磨完成后用无水乙醇擦拭,待表面干燥后,将涂料均匀地涂布在钢板表面,常温干燥7天,再用松香和石蜡混合物进行封边处理,宽度为2~3 cm;之后将测试钢板放置在盐雾箱中;试验温度为35℃,盐水浓度为5%,每隔12h观察一次钢板的情况,记录漆膜生锈或起泡的时间。

1.4.4 漆膜耐酸碱性能测试

按照GB/T 9274-1998对漆膜耐酸碱性能进行测试。取80目的砂纸,对尺寸符合规定要求的钢板进行打磨,打磨完成后用无水乙醇擦拭,待表面干燥后,将涂料均匀地涂布在钢板表面,常温干燥7天,再用松香和石蜡混合物进行封边处理,宽度为2~3 cm;之后将样板的2/3浸泡在所配置的酸碱溶液中,每隔12h观察一次钢板的情况,记录漆膜起泡的时间。

1.4.5 漆膜耐水性测试

按照 GB/T 1733-1993 对漆膜耐水性进行测试。 取80目的砂纸,对尺寸符合规定要求的钢板进行打磨,打磨完成后用无水乙醇擦拭,待表面干燥后,将涂料均匀地涂布在钢板表面,常温干燥7天,再用松香和石蜡混合物进行封边处理,宽度为2~3 cm;之后将样板的2/3浸泡在水中,每隔12h观察一次钢板的情况,记录漆膜起泡的时间。

2 结果与讨论

2.1 成膜物质的选择

选择两种水性环氧乳液与阴离子型乳化沥青进行复配。环氧乳液6520,外观呈不透明白色液体,固含量为53%,环氧当量为500~600 g/eq,在25℃时黏度为1000~6000 cps;环氧乳液1010, 外观呈乳白色, 固含量为55%,环氧当量为700~800g/eq。所选固化剂8538为多元胺加成物,能够溶解在乙二醇丙醚中,固含量为68%,活泼氢当量为300eq,25℃时黏度为400mPa·s。

两种水性环氧乳液均为双酚A型环氧树脂。双酚A型树脂的结构中存在极性的羟基和醚键,可以提高对金属基材的附着力;同时具有刚性的苯环和柔性的醚键交替排布结构,因此所制漆膜的机械性能较强,具有很好的硬度和柔韧性;此外双酚A型水性环氧乳液在成膜后,体积收缩率低,漆膜的致密性好,抗介质腐蚀和渗透能力强。不同成膜物质所制漆膜的性能见表4。

表4 不同乳液与乳化沥青共混所制漆膜的性能Table 4 Properties of paint film made by blending different emulsions with emulsified asphalt

从表 4测试结果可得,2种水性环氧乳液与水性沥青共混所制漆膜的漆膜硬度差别不大,这是由于沥青本身很软。而耐化学品性能方面,环氧乳液均表现出了良好的效果。

2.2 颜填料的选择与优化

颜填料是涂料中的一个重要组分,当选择合适的颜填料与成膜树脂搭配使用,能够显著提高防腐涂料的阻隔性能,在涂料配方设计中,颜填料的选择是极为重要的一环。

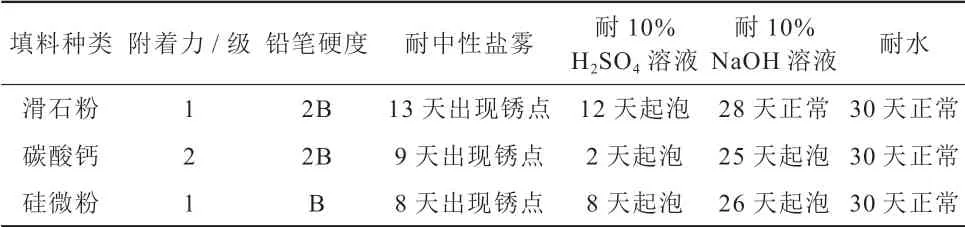

2.2.1 填料的选择

填料大多选择价格便宜,来源广泛的天然矿石,在涂料中主要起到增强漆膜的硬度、提高一次成膜厚度、降低成本的作用。本文选择三种涂料中常用的填料碳酸钙、滑石粉以及硅微粉[4-6],固定PVC为20%制备了水性沥青防水涂料,并考察了漆膜的各项性能。不同填料所制漆膜的性能结果见表5。

表5 三种不同填料所制漆膜的性能Table 5 Properties of paint films made from three different physical fillers

从表5中可以看出,碳酸钙作为体质填料所制涂料的耐酸性较差,这与其本身呈碱性有关;硅微粉耐碱性较好,所制涂层可以达到耐10%NaOH溶液26天完好,并且硅微粉对漆膜的硬度有很好的提升,但是耐盐雾性能一般;滑石粉由于其稳定的化学性,以及特殊的片层结构,所制漆膜综合性能最好。因此,本文选用滑石粉作为主要填料。

2.2.2 防锈颜料的选择

防锈颜料是防腐涂料中的重要组分,根据在涂料中作用机理的不同,可分为物理性防锈颜料和化学性防锈颜料。

氧化铁和磷酸锌是最常用的防锈颜料[7-8],在选定滑石粉作为主要填料后,将两种常用的防锈颜料分别单独使用以及按照1:1的质量比复配添加到配方当中,考察防锈颜料对漆膜耐腐蚀性能的影响。不同防锈颜料所制漆膜的性能结果见表6。

表6 不同防锈颜料所制漆膜的性能Table 6 Performance of paint fi lms made by different antirust pigments

通过表6结果可以看出,单独加入氧化铁红时耐碱性比较好,这是由于铁红自身具有耐碱性的特点。而加入磷酸锌也可以提升漆膜的耐酸性,这是因为磷酸锌本身呈弱酸性,因此在低pH值时仍可以发挥较好的性能,此外磷酸锌除了起化学防锈作用,同时也具备物理防锈的功能。通过实验结果可以判断,当选择磷酸锌粉与氧化铁红配合使用时,所制漆膜的综合性能最好。

2.2.3 防锈颜料配比对漆膜性能的影响

不同的防锈颜料只有在合适的配比之下搭配使用,才能发挥出最好的防腐能力,在确定了氧化铁红与磷酸锌复配作为防锈颜料后,考察两者不同质量比对涂料性能的影响,结果见表7。

表7 防锈颜料的不同配比所制漆膜的性能Table 7 Performance of paint fi lms made with different ratios of anti-rust pigments

从表7可以看出,随着氧化铁红添加量的提升,漆膜的耐碱性较好;而磷酸锌的量较多时,漆膜耐酸性得到提升,当氧化铁红与磷酸锌的质量比为3:2时,漆膜具有最好的防腐效果。

2.2.4 防锈颜料的用量对漆膜性能的影响

选定防锈颜料和填料以后,二者配比将是一个影响涂层性能的重要因素。防锈颜料对基材提供腐蚀防护,填料在漆膜中可以提高漆膜的机械性能,提供一定的防腐性能,只有找到两者的最佳配比,才能获得最佳的防腐性能。

本实验改变配方中防锈颜料和体质填料的配比,考察其对漆膜防腐性能的影响,实验结果见表8。

表8 涂料中防锈颜料的用量对漆膜综合性能的影响Table 8 Effect of the amount of antirust pigment on the performance of paint fi lm

从实验结果可以看出,随着防锈颜料用量的提高,漆膜的耐盐雾性能及耐酸性逐渐提升,漆膜防腐能力逐渐增强,当防锈颜料占总颜填料质量的60%时,漆膜的耐盐雾性能最好,综合性能最优。但是继续提高防锈颜料的用量,耐酸和耐盐雾性能反而有所下降,这是由于涂料中防锈颜料过多时,同种粒子会发生团聚,降低漆膜的致密性,从而导致水和其他腐蚀介质容易渗入。因此,确定防锈颜料在颜填料中质量占比为60%。

2.2.5 颜填料体积浓度(PVC)对漆膜性能的影响

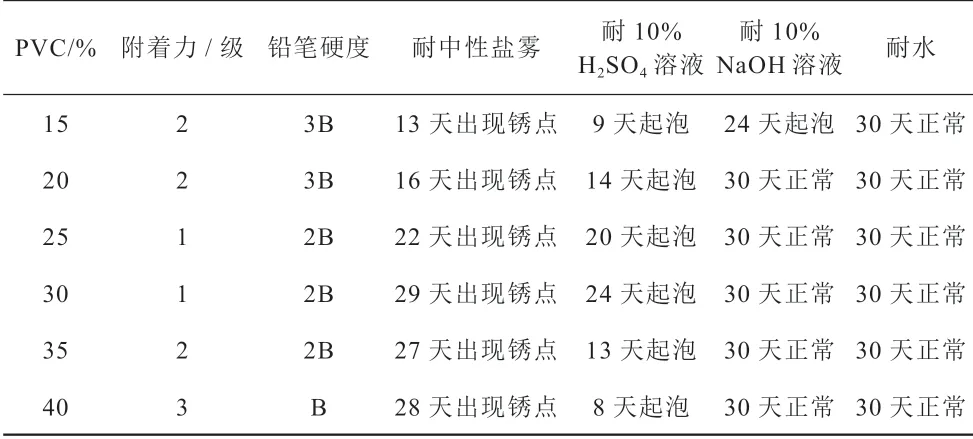

涂料中的颜填料体积浓度,决定着最终成膜物中孔隙及孔隙率的大小,从而影响漆膜的力学性能和防腐性能。涂料的颜填料体积浓度对漆膜的遮盖力、光泽度、抗渗透能力具有很大影响,当PVC过高时,漆膜内部就会产生孔隙,降低漆膜的致密性,使得腐蚀介质容易渗入漆膜,腐蚀金属表面,这会大大降低漆膜的防腐性能和使用寿命;并且当漆膜中颜填料较多时,还会降低漆膜的柔韧性,容易发生脆裂[9]。因此,本文考察了涂料的颜填料体积浓度对漆膜综合性能的影响。实验结果见表9。

表9 PVC对漆膜性能的影响Table 9 Effect of pigment and filler volume concentration on film properties

从表9实验结果中可以看出,颜填料体积浓度对漆膜的力学性能具有很大的影响,随着PVC的提高,漆膜硬度逐渐提高,但提升并不明显,这是由于沥青本身是一种很柔软的物质;而漆膜附着力呈现先增强后降低的趋势,这是由于当体系中颜填料过多时,树脂含量较少,无法形成连续的膜,因此附着力也会降低。

此外,从实验结果中还可以看出,漆膜的防腐能力随着PVC的升高,先增强后降低,这是因为当颜填料的用量较少时,成膜树脂相对较多,颜填料无法形成连续、均匀的分布,颜填料难以发挥作用;随着颜填料用量的增加,漆膜中颜填料形成连续分布,颜填料对腐蚀介质起到阻隔作用,因此防腐蚀性能提高;但是当颜填料用量过高时,成膜树脂无法填满颜填料之间的空隙,使得漆膜的致密性下降,涂层的机械强度和耐腐蚀性能均下降。综上所述,确定涂料中颜填料体积浓度为30%时,漆膜的综合性能最好。

2.3 漆膜厚度对涂层防腐性能的影响

在施工的过程中,漆膜的厚度不仅影响着施工的成本,还决定着漆膜的防腐性能。当漆膜厚度较小时,由于阻隔材料较少,腐蚀介质能够迅速地透过漆膜到达金属表面,发生腐蚀反应;但漆膜厚度过高时,会由于漆膜内外的水分蒸发速度不同,漆膜表干后,漆膜内部水分很难挥发出来,从而造成漆膜各种性能的下降。因此,只有当漆膜的厚度刚好合适时,才能够达到最佳的防腐效果,同时降低施工的成本。所制样板均为一次喷涂,实验结果如图2所示。

图2 漆膜厚度对涂料性能的影响Fig. 2 Influence of paint film thickness on paint performance

从图2中可以看出,随着涂层厚度的增加,防腐性能提高后降低,在180μm左右具有最佳的防腐性能。因此,选择180μm作为所制涂料的干膜厚度。

3 结论

本文采用双酚A型水性环氧树脂与水性沥青制备出了防腐性能优异的环保型防腐涂料,重点讨论了涂料中颜填料种类、配比以及用量对涂料性能影响,综合考虑成本及性能,确定了施工时最佳成膜厚度。研究结果表明:以水性环氧乳液6520与固化剂8538作为成膜体系并与乳化沥青共混作为成膜物质;氧化铁红和磷酸锌作为防锈颜料,滑石粉作为主要填料;当氧化铁红与磷酸锌配比为3:2且用量为60%时,颜填料体积浓度(PVC)为30%时漆膜(厚度180μm)的综合性能最优。