微型双侧电驱履带式鲜烟叶搬运机田间运行稳定性仿真研究*

戴洪锋,蒋宏婉,任仲伟,张富贵,袁森

(1. 贵州省烟草公司黔南州公司,贵州都匀,558000; 2. 贵州理工学院机械工程学院,贵阳市,550003;3. 贵州大学机械工程学院,贵阳市,550025)

0 引言

烟草是一种重要的经济作物,目前国内绝大多数烟叶种植地还是人工搬运烟叶,效率低,劳动力和时间成本高。国内外也有少量半机械化和机械化的烟叶搬运机械,其工作效率比人工操作高,但这类烟叶搬运机械结构大且复杂。西南丘陵山区为零碎小地块,地面起伏大,零碎不平整,不适宜高功率大型农机具作业,因而微小型烟叶搬运机的研发很有必要。

烟叶产业机械化研究已获得一定成果,主要集中在烟叶采摘、植保、分拣等方面[1-4]。燕亚民等[5]针对田间烟叶采摘问题,设计了烟叶采收植保机并确定了主要技术参数。王玲等[6]设计的“一种自动行走的烟草收获机”,一定程度解决了人工采收烟叶效率低下和少数半机械化收获机结构复杂问题,通过后期田间烟叶采收试验发现,该机器也存在着损伤烟叶的情况,而且较为严重,机器的适应性也不是很好。吴雪梅等[7]利用摩擦学原理设计滚刷式烟叶铺平装置,通过试验探寻出最佳铺平效果的工作参数。

而在田间鲜烟叶搬运机械设计研发方面未见相关报告,但农作物搬运机的研发已经获得一些研究成果。Benjamin等[8]设计建立了大方捆压捆搬运机,试验结果表明该搬运机的作业能力较为理想。程麒文等[9]设计了一种箱式农作物搬运机器人,试验表明该机器运行平稳性受到运行速度,轨道宽度和地面粗糙度的影响。陈继清等[10]基于仿真软件DecurDyn对小型修剪机履带底盘的越障性能进行有限元分析,获得了该底盘越障性能相对稳定的运行工况。

以上关于烟叶机械化研究或集中于烟叶的采摘分拣机械[11],或聚焦于大面积平原烟田的大型烟叶搬运机;而对搬运机械的性能分析或着重于搬运机械关键零部件的理论计算校核,或仅关注于底盘田间运行性能的有限元分析;未见对微小型搬运机械展开田间整机运行稳定性的动力学数值预测与优化,而这对机器的综合工作性能至关重要。

基于此,本文以自主研发的微型双侧电驱履带式田间鲜烟叶搬运机为研究对象,重点对整机在垄距狭窄、凹凸不平、沟坎散布等复杂地貌烟田中的满载多工况运行稳定性展开分析,以获得该搬运机的田间满载运行特性并优选出最佳运行参数。

1 烟叶搬运机结构设计

1.1 设计要求

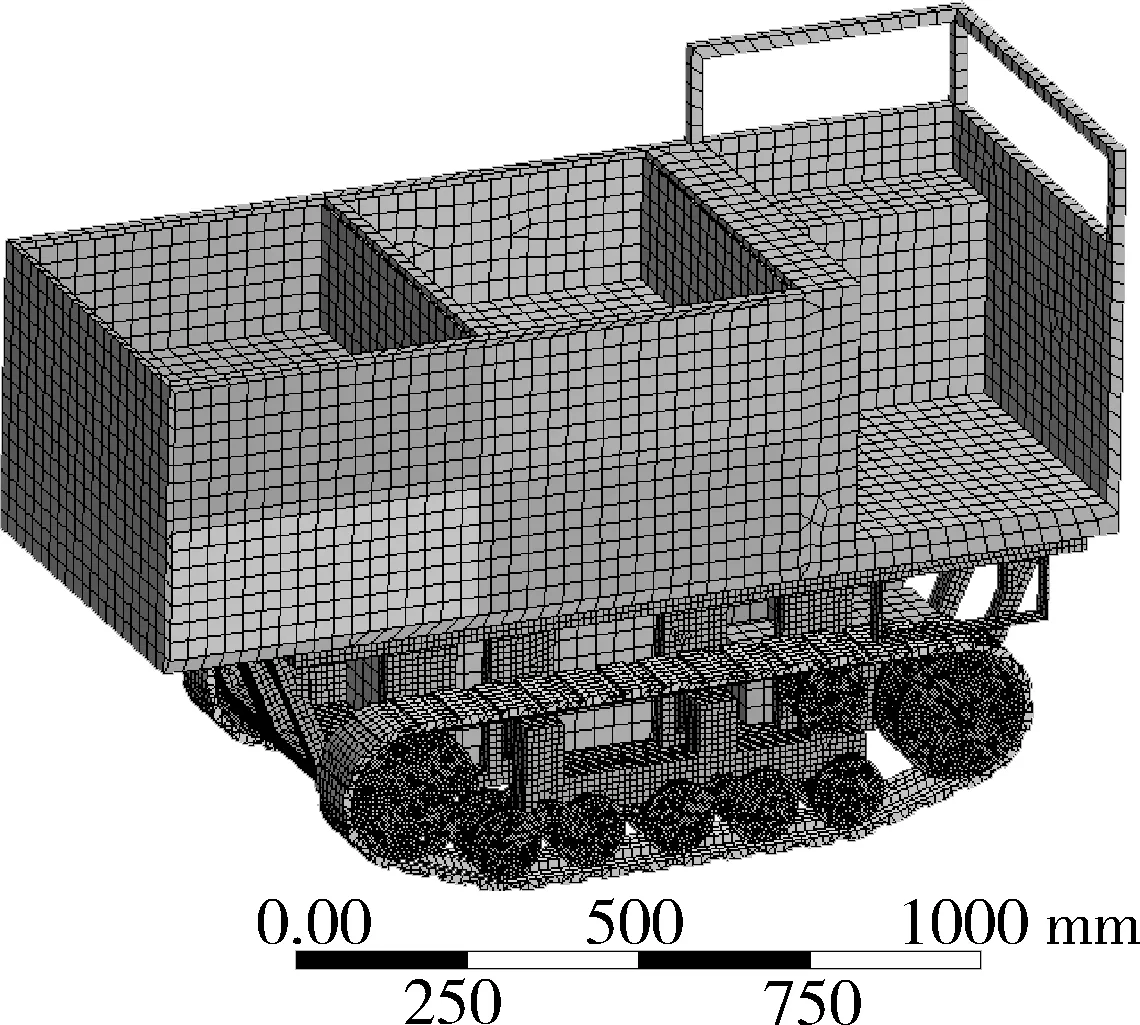

鲜烟叶种植地田间垄距限宽500 mm,垄高20~30 mm,整机一次性装烟满载重量为50 kg,鲜烟叶平均尺寸450 mm×550 mm×0.6 mm。机器运行和操作要符合烟农作业习惯,主要包括不伤烟叶、无级调速、原地掉头、直进直退、双向联动操作、人可随机运行、平稳运行等,如表1所示。

表1 设计要求参数

1.2 设计方案

根据实际测量,单张鲜烟叶平均重量为100 g,10张鲜烟叶净重1 kg,搬运机满载重量要求为50 kg,即整机一次性满载鲜烟叶约500张。考虑鲜烟叶茎秆尺寸,此处定义单张鲜烟叶平均余量厚度为1.5 mm,则500张鲜烟叶平齐叠放,其高度约为750 mm。同时考虑尽量减小烟叶间由重力产生的挤压,因而将烟叶搬运机的存烟机构设计为双层四筐式烟筐储架结构,即每个烟筐可存放平均12.5 kg鲜烟叶。

充分考虑操作人员满载返运过程能提效返程,因而设计半封闭式操控室,以实现操作人员可上机随行,提速返程,以提高整体工作效率。根据人机工程学原理、成年烟农的平均身材及搬运机田间运行稳定性与安全性要求,操控室宽度设计为400 mm,座位高度为300 mm,L型护栏高度为250 mm。操作人员正坐时面对烟垄,右侧设计操控板,其上设置四个触控按钮,分别实现启/停、前进/后退、调速和转向功能。

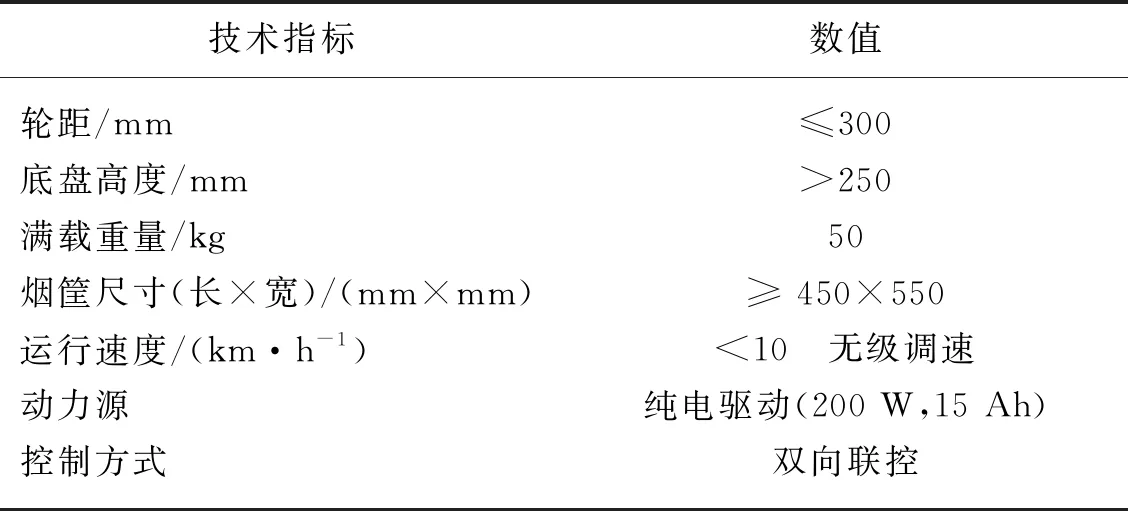

为了兼顾强度和散热,底盘设计为框箱式,采用特制窄履带以满足烟田垄间距要求,根据烟垄高度和宽度,将底盘高度设计为300 mm,特制窄履带宽度设计为100 mm,双履带轮中心距为400 mm,整机机械结构如图1所示。

(a) 整机结构

根据基于烟田实际工况提出的设计要求,烟叶搬运机运行速度范围设计为2~10 km/h。田间作业工况复杂,大量田间试验表明[11],运行速度对于整机田间运行动力学性能有显著影响,为此,在可调速度范围内开展近等区间四水平单因素仿真试验,变化区间Δj=2.5 km/h,考虑所选电机低速运行平稳性欠佳,因而将最低速度水平稍作调增,则各试验水平分别为3.5 km/h、5 km/h、7.5 km/h和10 km/h。

假设履带轮主动轮直径为d,整机运行速度为v,减速器的传动比为i,驱动电机工作转速为n′,电机极对数为p,履带轮主动轮转速为n,转动频率f可由式(1)~式(3)计算获得。

(1)

n′=i×n

(2)

(3)

式中:d——履带轮主动轮直径,d=230 mm;

i——减速器的传动比,根据前期设计选型,此处取5;

p——电机极对数,根据前期设计选型,此处取1;

f——转动频率,Hz。

根据烟叶搬运机田间工况,其运行速度在2~10 km/h范围,则可确定电机工作转速为231~1 162 r/min,对应的转动频率为3.85~19.36 Hz。

2 仿真分析

2.1 有限元模型的建立

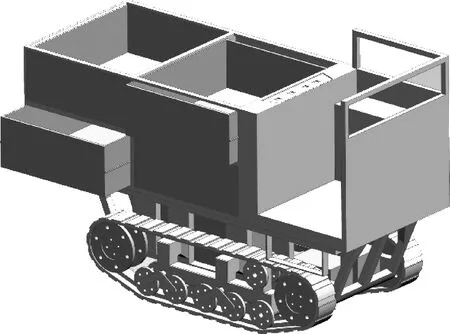

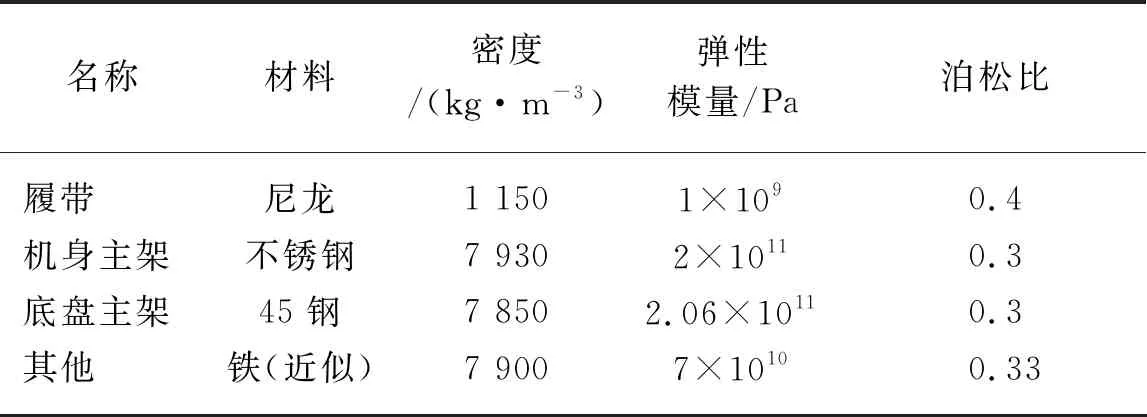

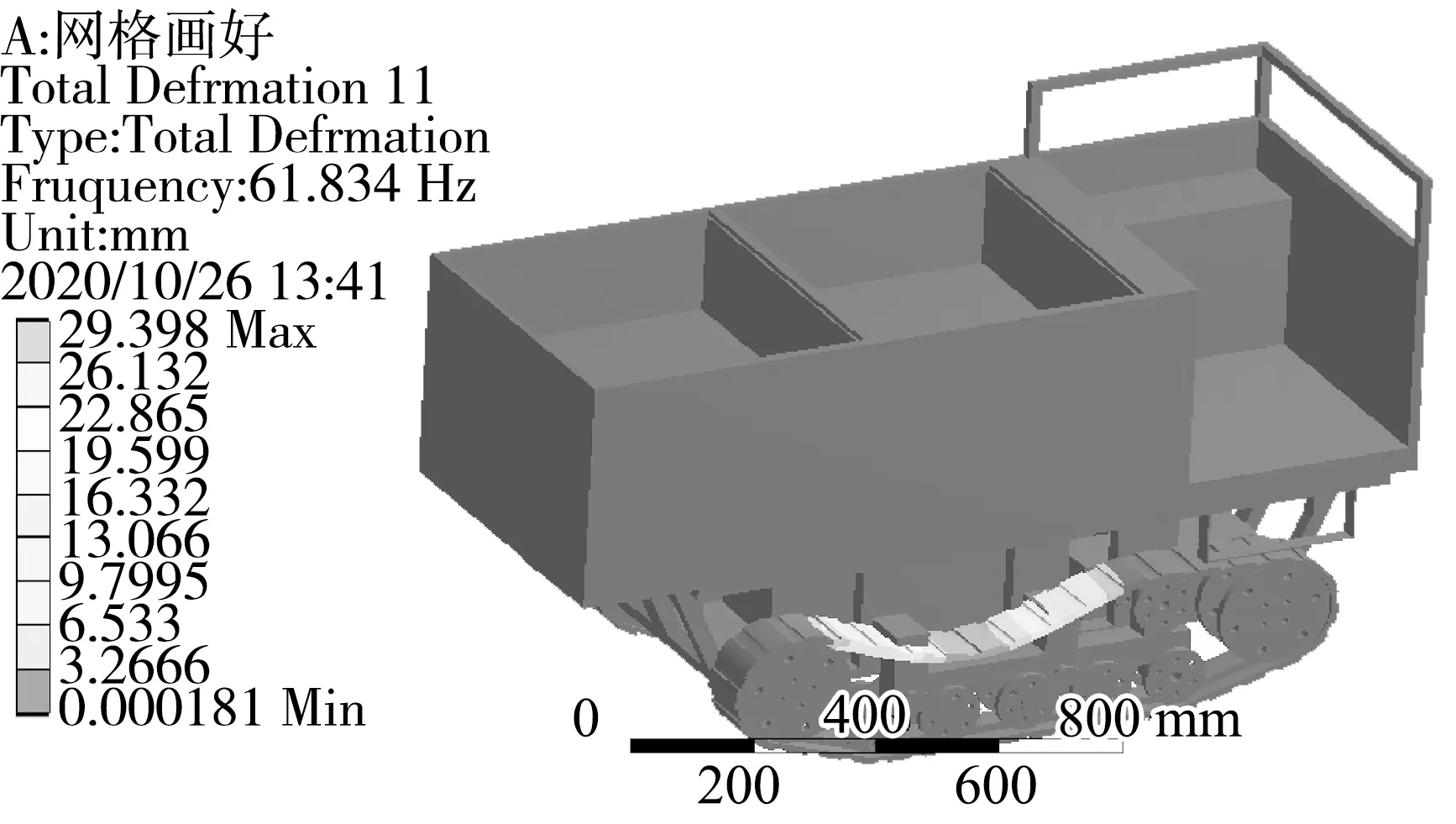

对烟叶搬运机整机结构进行合理简化后导入Workbench有限元分析平台,根据表2所示定义各组件材料。建立有限元模型如图2所示。

表2 组件材料性能参数

图2 整机有限元模型

不考虑非线性特性,即刚度矩阵为常量,因此将机身主架与底盘主架间、底盘内关键零部件与底盘底板间、零部件之间的接触全部设置为线性且对称接触,共47处;履带与履带轮间、履带轮与轮轴架间均设置为固定关节副。为提高计算精度,选用高阶六面体单元进行网格划分,整机网格单元共计72 990,节点共计278 384。基于所建立有限元模型,分析该烟叶搬运机不同工况下满载状态的瞬态动力学特性,重点关注整机预应力模态、刚柔耦合运动学性能以及随机振动特性。

2.2 预应力模态

基于所建立有限元模型和烟叶搬运机实际工况,首先进行无约束自由模态分析,随后进行施加约束和极限载荷的预应力分析,极限载荷为前文所述的四烟筐满载各受力125 N。经过求解器求解和结果后处理,得到如图3所示自由模态和预应力模态振型图和十阶频率变化曲线。

(a) 履带轮自由模态振型图

由图3(a)、图3(b)、图3(d)可得烟叶搬运机在没有任何约束情况下履带轮和机架(烟筐储架和底盘储架)的固有频率特性,通常取第一阶固有频率为后期设计分析依据的固有频率,履带轮自由状态固有频率为61.834 Hz,机架固有频率为122.47 Hz,显然履带轮自由状态下固有频率低于机架固有频率,这是由于有限元分析中所定义的履带轮材料其强硬度较机架明显低所致;且履带轮的履带上侧中部振动变形量最大,可见后期有必要对履带张紧程度进行改善。由图3(c)可得烟叶搬运机满载预应力模态下第一阶固有频率为21.347 Hz,且由振型图可知,操控室扶栏和履带轮上侧中部履带的振动变形量相对最大,为1.28 mm。

根据烟叶搬运机田间工况,其运行速度在2~10 km/h范围,前文计算获得电机工作转速为231~1 162 r/min,对应的转动频率为3.85~19.36 Hz。可见,该烟叶搬运机空载运行时无论在何种运行速度电机转动频率都远小于履带轮和机架自由模态下的固有频率,而高速运行时电机转动频率会较为接近整机满载预应力模态下的固有频率,因此该搬运机空载时没有共振风险,满载时应避开给定范围内的高速运行状态(10 km/h),以保障烟叶搬运机避开共振风险。

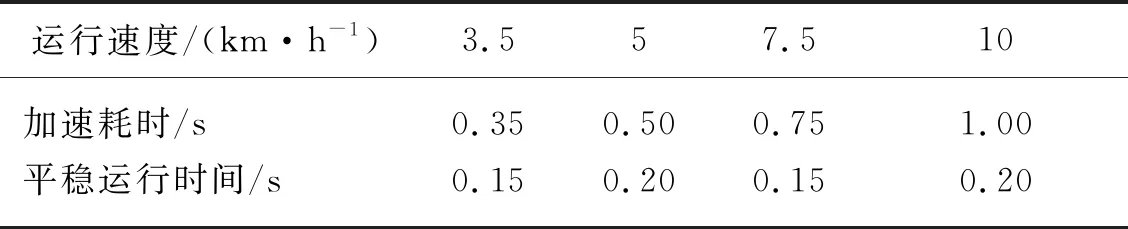

2.3 刚柔耦合动力学响应

静力学分析发现机身主架满载状态下绝对安全,底盘主架成为重点分析对象。为实现高效准确的整机瞬态动力学分析,不需要分析履带与履带轮之间的相对运动,因而将二者设置为刚体,进行整机刚柔耦合动力学响应分析,以获得相应的应力和应变响应。大量研究表明,一般车辆启动加速性能为10 s加速到100 km/h,综合分析,将烟叶搬运机四种工况下加速性能参数设置如表3所示。

表3 加速性能参数

图4所示为不同运行速度下整机启动加速瞬间底盘主架刚柔耦合应力响应规律。

(a) v=3.5 km/h

通过对比发现,四种运行速度下,底盘主架的最大应力响应总体变化态势较为相似,均在加速0.05 s内最大应力出现明显起伏,最大幅值出现在为5 km/h工况,达5.09 MPa,从0.05 s到各工况对应的平稳运行阶段初始时刻期间应力相对平稳,尤其在工况10 km/h应力平稳期最长,达0.77 s。经过应力平稳期,均进入各工况对应的运行平稳期,底盘主架再次出现应力震荡起伏现象,振幅基本呈现幅差线性递减的趋势,最终再次恢复应力平稳。

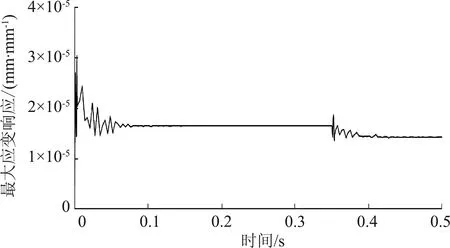

图5为不同运行速度下整机启动加速瞬间底盘主架刚柔耦合应变响应规律。通过对比发现,四种运行速度下,底盘主架的最大应变响应总体变化态势亦较为相似,均在加速0.07 s内最大应变出现明显起伏,最大幅值出现在为3 km/h和5 km/h工况,达2.78×10-5mm/mm;而后从0.07 s结束到各工况对应的平稳运行阶段初始时刻期间应变相对平稳,尤其在工况10 km/h获得相对最长应变平稳期,达0.72 s。经过应变平稳期,均进入各工况对应的运行平稳期,底盘主架再次出现应变震荡起伏现象,振幅基本呈现幅差线性递减的趋势,最终再次恢复应变平稳。可见底盘主架应变变化趋势与应力变化趋势有较大一致性,因此在后期分析中根据应力进一步预测应变变化趋势。

(a) v=3.5 km/h

为进一步定量分析运行速度对烟叶搬运机底盘主架加速启动性能的影响规律,根据图4和图5所示分析结果,经数据处理和分析,获得如图6所示的运行速度对底盘主架田间运行刚柔耦合最大应力应变影响规律曲线。由图6可知,在速度小于7.5 km/h范围内,随着运行速度的增加,底盘主架最大应力和应变随之减小,呈现负相关;而当速度大于7.5 km/h,随运行速度增加,底盘主架最大应力和应变则随之增加,即呈现正相关;可见运行速度7.5 km/h是该烟叶搬运机启动加速性能的一个分界点,获得最小应力应变响应(最小值分别为4.2 MPa,2.1×10-5mm/mm),虽然在运行速度10 km/h下最大应力应变低于3.5 km/h和5 km/h工况,但是结合前文分析10 km/h工况下共振风险较大,因而从启动加速性能而言,运行速度7.5 km/h为相对最优运行参数。

图6 不同工况下底盘主架田间运行最大应力应变响应

2.4 随机振动特性

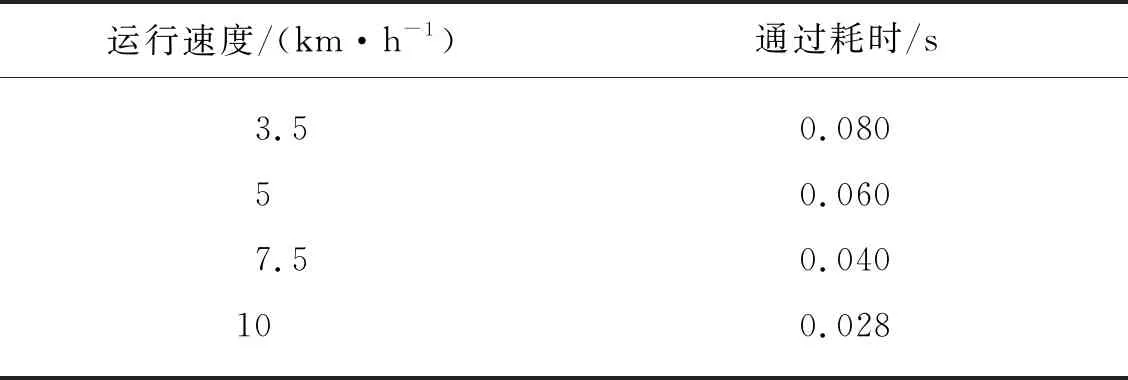

整机运行稳定性是烟叶搬运机田间作业重要性能之一,样机研制和试验前的随机振动分析极为关键。结合烟田实际工况,对不同工况各输入一段激振信号来模拟搬运机在烟田垄间的不稳定工况。假设运行过程中任意侧履带轮经过一段“凹凸路段”,不同工况通过时间不同,则可转化为地面法向上对履带轮施加一段三角波信号,且顺次由履带轮前端到后端通过该“三角波路段”如图7所示。不同工况通过单周期三角波耗时为T,可由式(4)和式(5)计算获得。

图7 搬运机通过“三角波路段”耗时分析

(4)

(5)

式中:l——单侧三角波路程;

v——运行速度;

h——三角波高度,质点化后结合实际情况,取为10 mm,即该三角波振动信号振幅为20 mm;

α——三角波爬坡角,此处取山区烟田中高坡度30°;

N——三角波单侧运行时间的倍数,此处为4。

经计算可确定四种工况下烟叶搬运机经过单周期三角波耗时如表4所示。

表4 不同工况通过单周期三角波路段耗时

烟叶搬运机从前端到后端持续通过“三角波路段”的激振信号施加情况如图8所示。

图8 搬运机持续通过“三角波路段”的激振信号

基于以上计算分析,经求解器求解获得该烟叶搬运机田间运行整机随机振动特性如图9所示。

(a) v=3.5 km/h

对比分析图9(a)~图9(d),在运行速度为3.5 km/h和5 km/h工况下,整机最大应力和平均应力分布曲线基本呈现规律周期性变化;7.5 km/h工况下,前半阶段和后半阶段应力的周期幅值发生变化,后半阶段(0.19 s之后)应力幅值明显小于前半阶段,但总体仍呈现周期性变化;在10 km/h运行速度下,前半阶段基本呈现大致周期性,最大应力出现幅差近似线性递增的上行趋势,后半阶段(0.165 s之后)由于受到前半阶段累积影响,不再呈现周期性变化,出现骤降至趋于平稳,但最终应力值仍明显高于前三种工况。

烟叶搬运机经过“田间凹凸路段”(即“三角波路段”)过程随机振动分析所得最大变形量和平均变形量分布情况如图10所示。对比分析图10(a)~图10(b),发现在运行速度为3.5 km/h、5 km/h和7.5 km/h工况下,整机最大变形响应和平均响应曲线基本呈现规律周期性变化,7.5 km/h工况下,最大变形响应和平均变形响应一致性开始出现微小差异,但总体仍呈现周期性变化;在10 km/h运行速度下,最大变形响应和平均变形响应一致性明显较差,可见,在该工况下烟叶搬运机随机振动性能差,即田间运行稳定性不佳。

(a) v=3.5 km/h

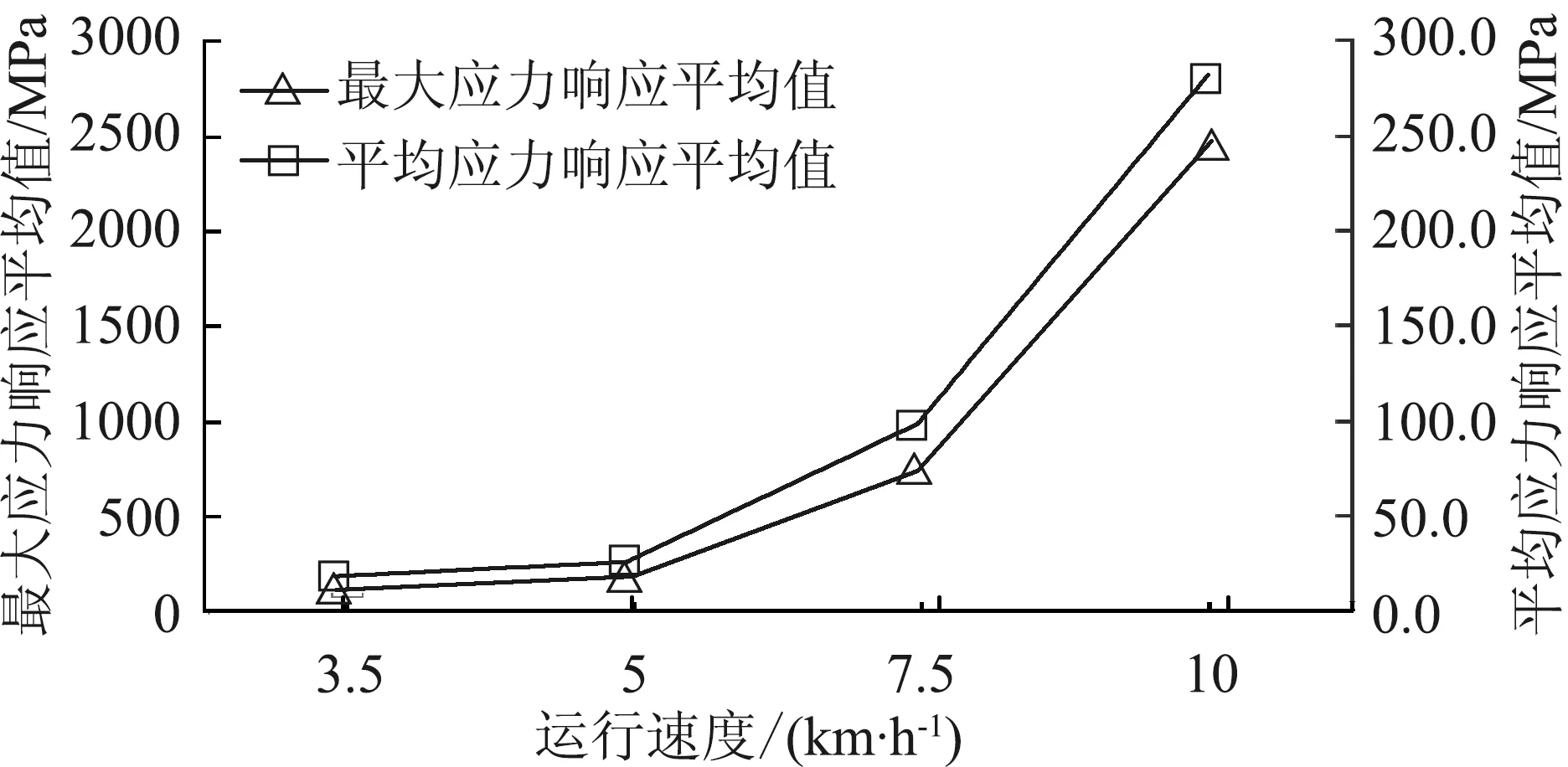

为进一步综合量化对比烟叶搬运机在不同运行速度下田间随机振动特性,对图9和图10分析结果进行平均处理,获得不同运行速度下整机最大应力响应、平均应力响应、最大变形响应和平均变形响应的过程平均值如图11所示。由图11(a)可知,随着运行速度的增加,烟叶搬运机最大应力响应和平均应力响应的过程平均值均随之增加,且涨幅(斜率)也随着速度增加而增大,尤其当运行速度大于7.5 km/h 时,最大应力响应和平均应力响应剧增达(分别为2 441.37 MPa和277.862 MPa)。再分析图11(b)可知,烟叶搬运机随机振动的最大变形响应和平均变形响应的过程平均值变化趋势并不一致,最大变形响应过程平均值仍随速度增加而增大,而平均变形响应过程平均值则以7.5 km/h 为分界点出现先递减后递增两阶段,最小值出现在7.5 km/h运行条件下,为5.01 mm。

图11 搬运机持续通过“三角波路段”应力和变形的过程平均响应

综合分析烟叶搬运机满载下预应力模态、刚柔耦合动力学性能和田间随机特性分析结果,基于烟叶采收和工作效率的实际需求,该烟叶搬运机在缓速作业时,5 km/h 为最佳运行参数,在满载返程时(无需作业),7.5 km/h为相对最佳运行速度。该运行参数在对应作业需求下,烟叶搬运机田间运行稳定性相对最优。

3 结论

1) 烟叶搬运机满载预应力模态的第一阶固有频率分别是21.617 Hz和21.347 Hz;电机工作转速为231~1 162 r/min,对应的转动频率为3.85~19.36 Hz,因此应避开给定范围内的高速运行状态(10 km/h),确保叶搬运机田间运作安全可靠。

2) 在速度小于7.5 km/h范围内,随着运行速度的增加,底盘主架最大应力和应变随之减小;而当速度大于7.5 km/h,随运行速度增加,底盘主架最大应力和应变则随之增加;可见运行速度7.5 km/h是该烟叶搬运机启动加速性能的一个分界点,结合满载预应力模态分析得10 km/h工况下共振风险较大,因而从启动加速性能而言,运行速度7.5 km/h为相对最优运行参数。

3) 发现在运行速度为3.5 km/h、5 km/h和7.5 km/h 工况下,整机最大变形响应和平均响应曲线基本呈现规律周期性变化;在10 km/h运行速度下,最大变形响应和平均变形响应一致性明显较差,烟叶搬运机随机振动性能差,即田间运行稳定性不佳。综合分析烟叶搬运机满载下田间作业瞬态动力学特性获得最佳运行参数:在缓速作业时,5 km/h为最佳运行参数,在满载返程时(无需作业),7.5 km/h为相对最佳运行速度,该两运行参数在对应作业需求下,烟叶搬运机田间运行稳定性相对最优。