浮船坞固定式环保水雾喷砂技术的研究与应用

叶长林, 徐卫华

(1.中船澄西华尔新特种涂装(无锡)有限公司, 江苏 无锡 214433;2.中船澄西船舶修造有限公司, 江苏 江阴 214433)

0 引言

船舶外壳除锈涂装是船舶修理工程中的关键工程。干式喷砂除锈作业易产生大量砂质粉尘,粉尘中的悬浮颗粒受风力作用后四处扩散,严重损害了大气质量,同时危害了除锈涂装施工人员、其他公司员工及船厂附近居民的身体健康。

随着国家对环保重视程度的不断提升及新规范、新要求的陆续提出,地方环保部门和巡查机构对船厂的粉尘、废气排放加大了督查力度,因此先进的绿色修船技术决定着船舶修造企业后续发展出路的高度。在此背景下,船舶除锈工艺持续改进优化并取得重大突破,新型移动式水雾喷砂设备目前已广泛应用于浮船坞常规喷砂项目、码头船舶货舱喷砂项目,有效遏制住了干式喷砂粉尘扩散造成的环境污染。

新型移动式环保水雾喷砂设备在浮船坞船舶外壳除锈应用过程中也暴露出了诸多问题,如:浮船坞现有干式喷砂除锈生产资源闲置;移动式水雾喷砂除锈生产准备时间过长,每次喷砂前铲运水雾喷砂机进出船坞需要4~5 h的准备时间,影响船坞内的施工效率;移动式水雾喷砂设备转运成本过高、人力动能成本急剧上升;坞内放置移动水雾喷砂机后造成设备与船坞间的空间大幅缩小,高空车施工时存在比较大的安全隐患。因此,环保式水雾喷砂技术在浮船坞船舶外壳除锈作业中的应用有待进一步提高,有必要在充分利用原有浮船坞坞墙内置砂缸的基础上,研发新型浮船坞固定水雾喷砂技术,以消除上述不利影响,满足坞期提速的需求。

本文分析了浮船坞船舶外壳干喷砂除锈设备、设施的现状,充分考虑施工安全、环境保护、坞期控制、除锈效率提升等多方面因素,融合环保水雾喷砂和智能控制两大关键前沿技术,形成适用于浮船坞的固定式水雾喷砂可行性技术方案。

1 移动式水雾喷砂技术的局限性

移动式水雾喷砂技术的应用始于码头船舶货舱除锈作业。由于码头空间较大且水雾喷砂作业时需使用的砂管、水管等管系及其他附件直接连接至船上货舱,因此在排布大量移动式水雾喷砂设备后,不会对码头通行及其他作业造成影响。

继码头船舶应用水雾喷砂技术后,浮船坞也开始应用该技术。浮船坞应用该技术一段时间后,发现该新型移动水雾喷砂设备在坞内喷砂除锈过程中存在较大的时间、空间、效率、成本等应用缺陷,直接导致了船舶坞期的延长,制约了宝贵的浮船坞资源的使用周转效率,同时增加了船舶的修理成本。

1.1 施工效率

船舶进坞后,外壳除锈涂装是一项基本工程,这也是船舶进坞的主要目的之一。移动式水雾喷砂设备在浮船坞应用之前,一直使用干式喷砂的方式进行船舶外壳除锈作业。由于干式喷砂设备内嵌在浮船坞的坞墙内,因此船舶外壳喷砂除锈作业前,只需将坞墙内置砂缸灌满干砂即可。充满干砂的内置砂缸容积较大,可持续使用很长时间。

移动式水雾喷砂设备由上部砂缸和下部设备组成。船舶外壳除锈作业前需准备大量的移动式水雾喷砂设备及移动式砂缸,这些设备及砂缸需多辆铲车多次铲运至浮船坞内,船舶外壳除锈作业准备耗费了大量时间,影响了船坞内的船舶外壳除锈施工效率。

1.2 作业空间

船舶进坞后,外壳与浮船坞两侧的坞墙之间的通道一般有5~8 m。若船舶型宽较大,通道间距仅有3~4 m。在坞侧通道放置大量的移动水雾喷砂机设备和移动砂缸,导致通道空间大幅缩小,高空作业车、车辆等作业通行空间受到严重限制甚至无法通行。

1.3 生产设备资源

船坞内使用大量的移动式水雾喷砂设备进行船舶外壳喷砂除锈作业,直接导致了船坞坞墙原有固定内置干式喷砂设备的闲置,造成了坞内生产设备资源的重大浪费。同时,移动式水雾喷砂设备在浮船坞内的大量使用,也牵制了码头船舶货舱等其他部位水雾喷砂除锈的生产能力。

2 浮船坞除锈设备和设施现状

2.1 现有浮船坞坞墙内置干式砂缸现状

目前,某公司沿江岸线东西两个区域分别布置有江山、金山、衡山3个浮船坞:东区江山坞南北坞墙内置干式砂缸舱室6处,每处各有0.75 t干式砂缸14台,合计84台;金山坞南北坞墙内置干式砂缸舱室6处,每处各有0.75 t干式砂缸12台,合计72台;西区衡山坞南北坞墙内置干式砂缸舱室4处,每处各有0.75 t干式砂缸12台,合计48台。浮船坞采用移动式水雾喷砂设备后,以上坞墙内置干式砂缸处于闲置状态。

2.2 现有浮船坞供水管道状况

衡山坞、金山坞抬船甲板坞墙外侧保留有承载31.5 MPa的高压水管道。金山坞坞内东北侧门洞4组集水器及先导式高压冲水阀已被拆除,西南侧高压水管道约15 m及金山驳舱室内管道约40 m已被截断,以上项目需要重新恢复;江山坞抬船甲板上无多余供水管道,需重新布置约750 m供水管道;衡山坞2/3冲水阀已被拆除,分水包上仍保留有连接端口,约50 m管道需要重新恢复,系统其余部分管道保留完整。现有浮船坞除江山坞外,供水管道保留较为完整,稍加改造后即可为坞内固定式水雾喷砂供水。

3 浮船坞固定式环保水雾喷砂技术原理

3.1 系统原理

经多次调研,确定了浮船坞固定式水雾喷砂系统技术原理(见图1):新增多级增压泵,通过固定管道将压力水输送至集水器装置,经阻滞板迟滞、消除涡流后的稳定压力水通过阀组、桥接管进入水雾衔接装置,管内压力水在泵推压力的推动下经水雾喷射器装置喷射雾化,与流经的磨料进行混合后形成水砂混合物,在压缩气体的作用下,砂管内的水砂不断跳动翻滚混合,最终由喷砂枪喷出,作用于除锈作业面,完成系统的船舶外壳环保除锈作业。

图1 浮船坞固定式水雾喷砂系统技术原理图

3.2 主要技术指标

单位耗水量:单喷枪单位时间内耗水量≥3±0.3 L/min;

设计水压:1.2 MPa;

工作水压:0.8~0.9 MPa ;

未端出口压力:(衡定)1 MPa;

表面处理效率:膜厚为1 200 μm(以环氧底漆为例),在SA2.0表面处理标准下,表面处理效率设定为4.8~5.0 m/h,约为干喷砂表面处理效率(7.0 m/h)的70%,表面处理效率≥移动式水雾喷砂设备的表面处理效率。

3.3 主要技术参数

浮船坞固定式环保水雾喷砂系统主要技术参数见表1。

表1 浮船坞固定式水雾喷砂系统主要技术参数

3.4 性能要求

浮船坞固定式环保水雾喷砂技术应具备通用性强、易操作、故障率低、作业安全等特点,应满足与现用高压水系统使用互不干扰的基本要求,系统不得与其他设备抢占坞内通道。

水雾衔接装置设计时应充分考虑坞墙内置砂缸所处位置与衔接装置端口之间的合理间距,便于连接砂管。水雾衔接装置应具备扩展、调整、互换、便于接拆等特性,连接端口应统一技术规格,便于连接移动式水雾大砂缸,从而实现2种水雾喷砂装置同步使用的目标。

4 可行性技术方案研究

东区金山坞与江山坞相距较近,拟共用泵站设备及控制系统,衡山坞使用独立设置的系统。

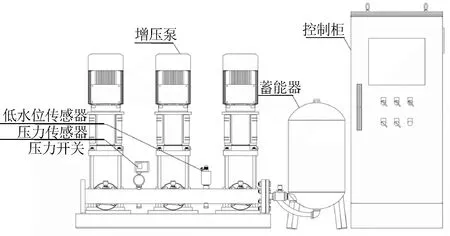

4.1 变频多级增压泵站设计

东区两坞由两用一备3套多级增压泵组成泵站(见图2),单泵排量200 L/min、末端压力1 MPa、电压380 V,具有PLC智能化变频、手机遥控开关旁通阀、实时监控电压、电流、水压及旁通阀开闭状态的能力。西区衡山坞由一用一备2套多级增压泵组成泵站,单台泵排量150 L/min、末端压力1 MPa、电压380 V,具备智能化变频控制能力,但不具备实时遥控监测的能力,其余各类安全保护装置齐全,能满足环保及职业健康要求。

图2 变频多级增压泵站

4.2 供水系统设计

系统主要利用原有供水管系,新增从船坞至驳船内泵站部分管系,其中:金山坞、衡山坞利用原有高压水管道进行修复,少量管道为新装;江山坞新增供水管系。

4.3 集水分配器设计

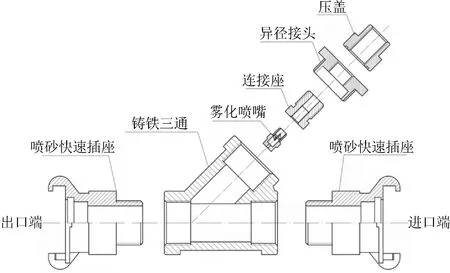

三坞增设集水分配器(见图3),其中:金山坞8套,江山坞12套,衡山坞8套。

图3 集水分配器

液态射流进入集水器,在作用力与反作用力条件下形成漩涡,液体经出口处不断挤出进入水雾衔接装置内,水雾喷射器持续将液体雾化。经测试,单位时间内液体输出量与雾化量比例失调,主要原因为射流产生的漩涡未得以消除。为此,在集水器内腔加装三层阻滞板。液体射流漩涡经阻滞板,层层衰减,最终消除。

4.4 水雾衔接装置设计

水雾衔接装置在整个系统中起到了纽带作用,是系统的关键部件。根据需要,水雾衔接装置与集水分配器对应布置,见图4。

图4 水雾衔接装置

系统由坞墙内延伸的冲砂管连接至衔接装置的进口端,压缩空气、磨料与水雾在此交汇并初次混合,形成水砂混合磨料。在压缩空气的推动下,水砂混合磨料经软管流至喷砂枪出口端。

由于水砂混合物的冲刷效应,普通金属材料制成的高压喷嘴磨损速率较快。当喷嘴孔径为2 mm时,喷嘴工作仅能维持32 h。采用不锈钢钛合金后,喷嘴工作时间增加了10倍以上,其耐磨性能得到了大幅提升。同时在喷嘴内腔增加导流片,使聚集在泄放口的液体流速加快雾化更加充分。

4.5 水雾喷射器装置设计

水雾喷射器装置由压盖、连接基座、高压喷嘴等零件组成。整套喷射器系统与DN50/Y型铸铁三通45°的端口连接,系统衡定的压力水流经高压喷嘴进入三通内腔形成水雾。

4.6 电器控制系统设计

系统电器控制采用自动化控制,具备灵敏感知能力、正确思维能力、准确判断和有效执行能力,根据设定的参数实现全程智能化控制。

东西两区设置相同,分别布置有1组电气控制柜,主要参数为电压380 V,工作频率50 Hz,单台电机功率15 kW。

5 固定式水雾喷砂技术的优势

目前,浮船坞固定式环保水雾喷砂技术方案已得到成功应用。经对设备运行的数据采集验证和实效测试,现场设备运行状况良好,符合坞内现场使用要求,拟定设备参数达到预期目标。与移动式水雾喷砂机相比,优势及效益主要体现在以下几个方面:

(1)环保:浮船坞固定式环保水雾喷砂工艺解决了修船企业常规普涂粉尘污染问题,较常规干喷砂,能够减少90%以上的粉尘污染。

(2)施工效率:浮船坞固定式环保水雾喷砂装置施工效率能够满足修船企业规模化生产的需要。施工效率可达常规干喷砂的85%以上,较工作压力为270 MPa的手持式超高压水及国外进口同类设备均高出30%左右。

(3)施工质量:浮船坞固定式环保水雾喷砂表面处理质量优于超高压水清理工艺,表面更均匀,粗糙度适中,连接坡口平缓,无翘皮现象。国外进口同类设备因使用的磨料颗粒度过小,表面粗糙度偏小,表面油漆结合力不如新型水雾喷砂工艺。因产生闪锈,表面处理质量低于常规干喷砂工艺,但新型水雾喷砂工艺不会在钢板表面产生夹砂现象。

(4)设备投资成本:浮船坞固定式环保水雾喷砂装置系统造价较低。系统设备投资成本仅为进口单套双枪超高压设备的1/3左右。国外同类设备单套只配置1把喷砂枪,固定式环保水雾喷砂系统可以同时使用坞墙内固定砂缸,单枪投资费用仅为移动式水雾喷砂机50%左右。

(5)磨料成本:浮船坞固定式环保水雾喷砂装置可以适用颗粒度范围更广的非金属磨料。对磨料盐分含量的要求更低。通过铜矿砂筛选处理设备,可以最大限度地重复利用铜矿砂磨料,大幅降低修船企业的铜矿砂消耗成本,其中小颗粒的铜矿砂是新型水雾喷砂工艺理想的磨料。国外进口同类设备须选用颗粒度非常细小、且均匀的非金属磨料,其磨料价格远高于常规铜矿砂磨料。

(6)水消耗成本:浮船坞固定式环保水雾喷砂装置系统可以使用盐分含量小于350 ms/cm各类淡水,经过简单过滤的江河水也可以使用。

(7)设备维护成本:浮船坞固定式环保水雾喷砂装置系统结构简单易维护,可靠耐用,设备日常维护费用较低。目前大部分超高压设备配件都需要进口,因此运行维护成本都比较昂贵,其日常维护费用也是施工的主要成本之一。

6 结论

(1)固定式环保水雾喷砂技术成功融合了环保水雾喷砂和智能控制技术,整体提升了浮船坞内船舶外壳除锈的生产效率,压缩了坞内水雾喷砂的成本,满足了当前的修船环保需求,为缩短修船坞期、提速增效提供了强有力的保障。

(2)可将固定式环保水雾喷砂技术作为修船坞内船舶主要的环保清理除锈技术,但水雾喷砂存在废砂回收清理困难较大,废砂后续处置较为棘手,新砂产量不足导致供应短缺等问题。

(3)根据当前超高压水处理工艺、装备的不断成熟与改进优化,按照分步、分批的原则,逐步推进超高压水处理工艺、装备在修船涂装的应用,弥补目前固定式环保水雾喷砂工艺和施工能力的不足问题。同时,需要不断优化改进固定式环保水雾喷砂的配套设备、设施,争取不断提升其施工效率和坞内废水处理能力,以满足修船环保生产需要。