高强度大型中空厢车底板型材结构的设计技术

1 背景

厢式货车具有机动灵活、操作方便,工作高效、运输量大,充分利用空间及安全、可靠等优点。厢式货车广泛使用于运输各类货物,各大工厂、超市、个人均适用。它是全天候的,既可以在市际各种公里上,也可在城市市区内完成运输任务,其比普通货车更加安全、美观且下雨不会淋湿货物。

随着我国快递行业快速发展的同时也带动汽车运输行业的飞速发展,也带来了环境污染和能源短缺等问题。社会对厢式货车也提出了更高的要求

。汽车轻量化全铝厢车就是在这样的背景下应运而生的,全铝厢车不仅完美继承了原有厢式货车的各项优点同时新增节能减排、改善道路运输安全、提高运营效率,使用寿命长,可循环回收,并且没有静电、没有磁性和耐腐蚀,可以运载危险物资等优势。

本文针对运输行业对厢式货车高结构强度、大容量、节能降耗、降低运输成本和提高使用寿命等实际使用需求,设计出高强度大型中空厢车底板结构型材。

2 设计内容

厢式汽车是一种新兴的工业化产品,发展十分迅速。目前在发达国家的公路货运车辆中,厢式汽车的比例在90%以上,美国高速公路上运行的载货车无一不是封闭的厢式车。

我国交通部在《关于道路运输结构调整的若干意见》中提出:“加快货运车辆厢式化进程,力争用5-8年时间逐步淘汰现有普通敞篷货车,实现货物无裸露运输”。在《道路运输业发展规划纲要(2001-2010)》中又进一步明确要求:货物运输大力发展集装箱车、厢式货车、特种专用车辆和载重量在8吨以上的重型柴油车,加快普通敞篷货车的厢式化进程。

在运营货车中,厢式货车力争达到50%,重型货车力争达到10%,特种专用货车力争达到15%。随着国民经济的发展和物流运输业的日益繁荣,厢式汽车的需求量日益增长,具有广阔的市场发展前景

。

厢式货车是物流公司十分常用的运输工具之一,可以算得上是在货运物流公司之间占有量、使用频率都很高的货车类型。厢式货车的车身本身是封闭式的,所以不怕下雨下雪,可以全天运送货物;而且加封闭的厢体可以对货物起到支撑保护作用,因而厢式货车运货相对于其他类型的货车更为安全、可靠。

底架是整个车厢的安装基础,受力比较大。整个底架包括厢车底板、纵梁、横梁、边梁等部件组成。厢车底板是厢车的重要组成部分,厢车的侧墙板需通过厢车的边梁与底板组成连接。底板与厢车下部的牵引系统及动力系统相连接。厢车底板还需承载整个车厢包括整车货物的重量。因此厢车底板设计的好坏直接影响到整车的安全性能,并且由于底板的工作环境比较恶劣所以对底板的强度、安全系数、平稳性、承载能力要求较高。

2.1 结构设计

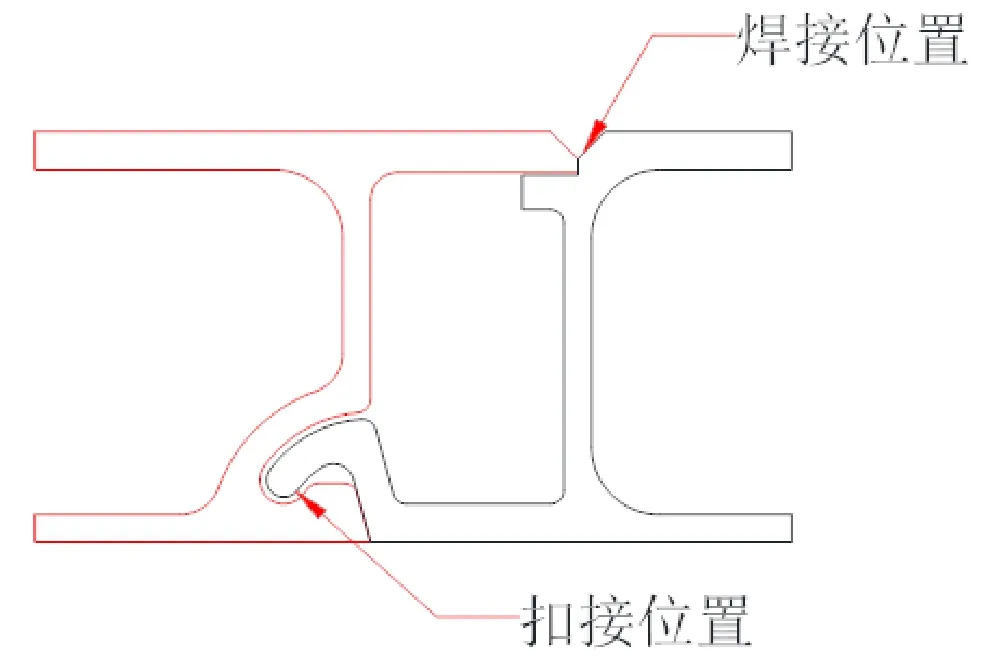

在承受力方面厢车底板受力方向主要为由上而下,高强度中空厢车底板型材结构下部采用扣接的拼接方式,在受到由上而下的作用力时,扣接部位会因为压力作用而使配合更加紧密,不会出现因外部压力而使厢车底板松动,开裂的情况,提高了底板拼装的整体结构强度、稳定性及延长了厢车的使用寿命。

原有厢车配合方式为对接配合。两个单层底板配合后先进行双侧点焊再对纵向通长方向进行打胶处理。首先焊接加工工艺对于铝合金型材来说,结构强度就会下降40%。双侧焊接焊缝处金属受热不均匀因素增加,型材焊接收缩变形量大,形量增大。而且焊道数量多、焊接加工工时长,加工成本增高。

厢车底板为厢车的主要受力部位,所承受的力的方向为由上而下,单层底板的装配方式对由上而下的力承受能力比较差,在运输的过程中受到货物及路况的影响容易松动。降低厢车整车的使用寿命。

焊接的方法很多,按焊接过程的特点不同可分为:熔焊、压焊和钎焊三大类。厢式货车底板采用对接的方式,熔焊,如图2所示。熔焊的特点:加热温度高,而且使局部加热。焊缝附近金属受热极不均匀,可能造成工件变形、产生残余应力以及组织转变与性能变化的不均匀。加热速度快(1500度/秒),温度分布不均匀,可能出现在热处理中不应出现的组织和缺陷

。热源是移动的,加热和冷却的区域不断变化。

高强度中空厢车底板型材结构采用独创的先扣接再焊接的接头方式及加工工艺,改变原有传统双面焊接工艺的弊端,如图4所示。只需将两个底板型材下部先进行扣接配合,上部进行搭接配合后再对型材上部进行焊接,两种型材组装后只存在一道焊缝位置,该设计方案减少了焊道数量、焊接变形收缩量以及焊接加工工时,降低了生产加工成本

。

由于厢车底板母材原设计方式为单层结构,母材结构比较单薄,母材在搬运和运输的过程中容易产生变形,造成母材的弯曲度、扭拧度发生变化,型材的形位公差产生变化后将使母材在拼接的过程中拼接间隙过大,增大拼装难度

。对型材后期的安装配合产生影响,导致型材组装困难甚至无法完成拼装。

那段时间,陈清经常给我打电话,询问身体反应情况。起先我没有一点生理反应,也没有恶心、嗜酸等早孕反应。幸运的是,手术二十多天后,妊娠反应出现了,而且反应非常强烈。恶心,呕吐,吃下的都被吐了出来,一点胃口都没有。但为了给胎儿增加营养,又不得不吃,这样吃了吐、吐了吃,痛苦不堪。

焊接是通过加热或加压,或者两者并用,并且用或不用填充材料,使焊件达到原子结合的一种方法。

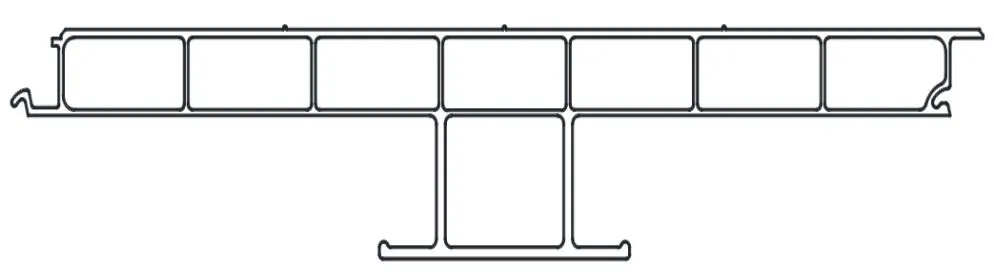

高强度中空厢车底板采用双层中空结构设计方案,如图3所示,型材的外轮廓为双层铝板平面,中间内腔添加多根竖直立筋。竖直立筋不仅增加了型材的结构强度,同时保证了上下平面的平面度,避免了挤压生产过程中平面凹陷情况的出现,减少了挤压过程中的变形。

在现代社会,随着信息技术的发展,人们接受的东西越来越多,视野也更加开阔,更加具有包容的心态。当代工笔人物画在表达质感方面有自己的技法,它用自己的语言传达着自己的思想,新技法,新语言形态的丰富性,多样性为当代工笔人物的探索提供了广阔的空间。但无论是什么样的语言,什么样的表现形式,关键是要处理好“器”与“道”的关系,要使艺术的功能对人的心灵做出某些有价值的贡献。

《太湖流域管理条例》(以下简称《条例》),是我国首部流域综合性行政法规。《条例》的出台开创了流域立法的先河,标志着我国在流域综合管理立法方面取得了重要进展,对于推进流域综合管理具有重大意义,同时也是太湖流域治水史上具有里程碑意义的一件大事。

有一次小区里的一样东西被偷走了,监控里虽然拍到了小偷,但是小偷戴了头套,没有拍到小偷的面容。于是,我用我的千里眼看到了小偷,又看到了小偷的面容,我迅速报了警。没过多久,小偷就被抓住了,东西物归原主。

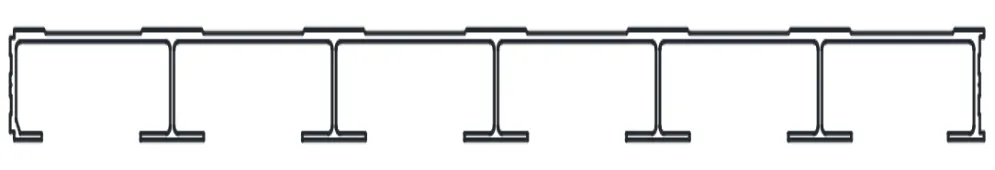

原有厢车底板为单层结构,如图1所示,挤压变形大,后期使用车厢易产生变形,结构强度相对较低。

水旱轮作共调查32块田,全部秸秆还田,其中撒播田块占56.25%,条播田块占43.75%。苗期杂草有猪殃殃、看麦娘、繁缕、藜、硬草、通泉草、荠菜、窄叶野豌豆等8种,拔节前期有猪殃殃、硬草、繁缕、看麦娘、通泉草、荠菜、藜、羊蹄、早熟禾、刺儿菜(小蓟)、葎草、臭蒿、婆婆纳、窄叶野豌豆等14种,分属10科14属,其中禾本科3种、玄参科2种、菊科2种,其他科均为1种。在苗期和拔节前期形成以硬草+看麦娘+繁缕+猪殃殃+荠菜为优势的杂草群落。表6列出了株数发生量最大的6种主要杂草在同一类型田块中的平均株数、平均密度、平均盖度、 平均频度及总频度。调查发现条播和撒播2种不同的播种方式对杂草的发生没有影响。

2.2 加工工艺

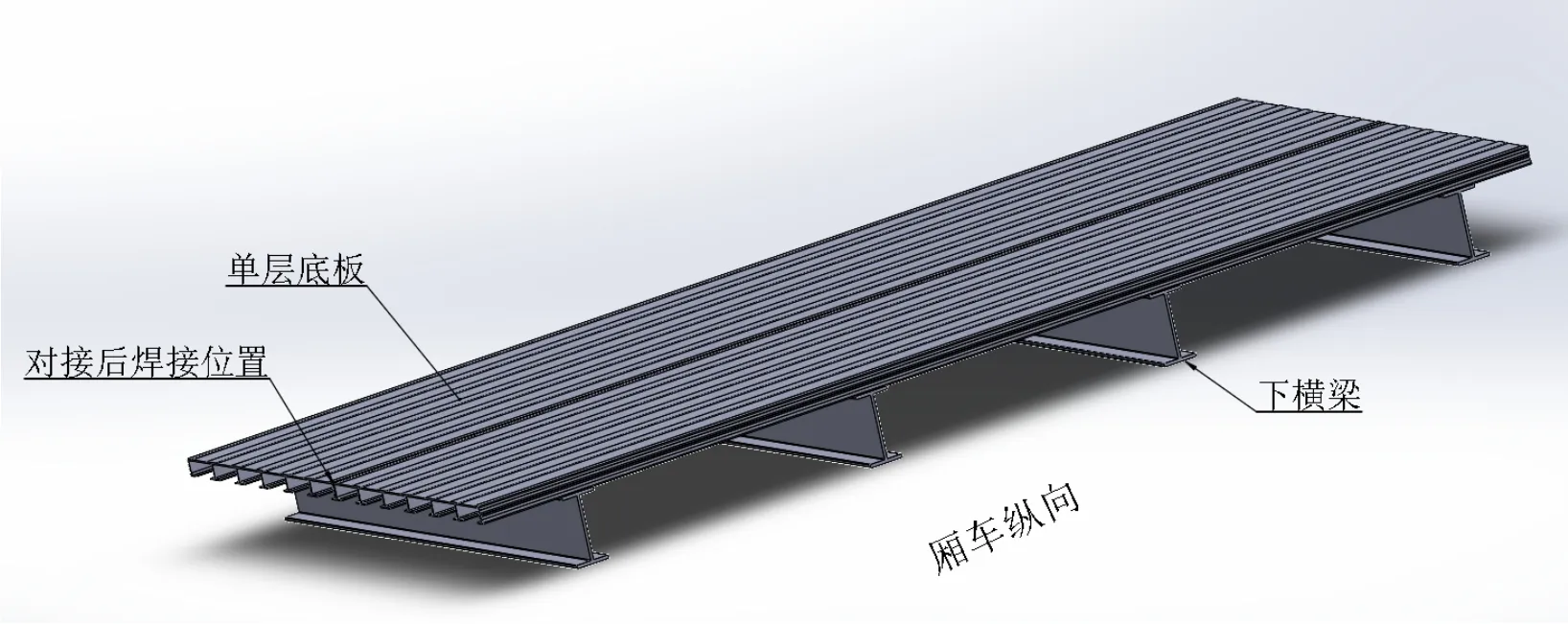

原有厢车底板型材结构为单层结构设计,如图5所示,型材挤压锯切方向长度与厢车车厢长度方向一致。加工工艺方式为沿厢车纵向方向对接后焊接形成整体底板部件,再在整体底板部件下面加装下横梁。这种设计结构组装过程为先将所有底板进行拼装并焊接,整体底板部件完成后再将下横梁通过与整体底板部件纵向垂直方向上进行焊接,且需进行多根下横梁的拼装焊接。该种结构设计会使焊道数量增多、焊接变形收缩量增大,焊接加工工时边长,生产加工成本增高。在厢车使用过程中存在结构强度低、安全系数低、使用寿命短、平稳性差、承载能力低等问题。

利用污水源热泵系统,将冷凝器侧的管网与现状供热管网的回水连接,通过提升锅炉一次管网回水温度的方式,向供热管网补充热量。热量补充原理图如图2所示。

本新型高强度大型中空厢车底板型材结构如图6所示,采用厢车底板整体框架结构为中空底板型材,沿厢车横向方向通过先扣接再焊接的加工工艺方式,形成整体底板部件,型材挤压锯切方向长度与厢车车厢宽度方向一致。达到提高整体底板部件框架结构强度、安全系数以及使用寿命的效果。

本新型高强度大型中空厢车底板型材结构采用将厢车底板与车载横梁相结合的结构形式,厢车底板拼装完成后无需再重新加装下横梁,减少了焊接变形量,焊道数量。提高底板整体框架的平稳性、承载能力,减少底板整体框架组件数量及装配加工工时。

3 结论

该新型高强度大型中空厢车底板型材设计方案实现了提高底板整体框架结构强度、安全系数、平稳性、承载能力以及使用寿命,满足了现代社会对大型铝合金厢车高强度、大容量140m

~160m

的要求;提高底板整体框架的平稳性、承载能力,减少底板整体框架组件数量、装配加工工时、焊道数量、焊接收缩变形量、焊接加工工时等。

[1]刘旭东.货厢底板焊接变形的控制方案[J].工程机械与维修,2013(8):2.

[2]张玉新,杨忠驰.全承载厢式车底板焊接工艺:,CN105290631A[P].2016.

[3]雷钧.整车环境下重型商用车货厢结构的轻量化设计.吉林大学.

[4]韦学丽.某微型客车车身底板应力分析及优化设计[D].吉林大学,2012.

[5]孙江萍.一种厢车底板结构:,CN208344356U[P].2019.

[6]何西平,韩锋.自卸汽车贷厢底架焊接工艺性分析[J].陕西汽车,1991(3):6.

[7]张玉新,杨忠驰.全承载厢式车底板焊接工艺:,CN105290631A[P].2016.