恒流驱动下基于VeE_max的IGBT模块解耦老化影响的结温测量方法

杨舒萌 孙鹏菊 王凯宏 王绪龙 黄 旭

恒流驱动下基于eE_max的IGBT模块解耦老化影响的结温测量方法

杨舒萌1,2孙鹏菊1王凯宏1王绪龙1黄 旭1

(1. 输配电装备及系统安全与新技术国家重点实验室(重庆大学) 重庆 400044 2. 株洲中车时代半导体有限公司 株洲 412001)

绝缘栅双极型晶体管(IGBT)的结温在线测量对于电力电子装置的安全可靠运行、延长使用寿命和热管理等都具有重要意义。然而,目前大多数温敏电参数均受IGBT模块疲劳老化的影响。为此,该文提出一种恒流驱动下基于感应电压峰值eE_max的IGBT模块结温在线测量方法,该方法能够解耦键合线老化对温敏电参数的影响。基于双脉冲实验平台分析eE_max的温线性度和温敏感度,并通过模拟键合线老化实验验证所提方法的老化解耦性。最后,通过Buck变换器验证该方法在运行变流器中在线结温测量的可行性。

绝缘栅双极型晶体管(IGBT) 温敏电参数 解耦老化影响 结温在线测量

0 引言

随着近年来绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor, IGBT)模块在轨道交通、航空航天、电磁弹射及新能源发电等领域的广泛应用[1-5],各领域对其可靠性要求也越来越高,而温度是造成功率器件失效的主要原因[6],因而结温测量对于电力电子装置的安全可靠运行、延长使用寿命和热管理等都具有重要意义[2]。IGBT模块的结温测量问题日益成为人们的研究热点。

目前,功率器件的结温测量方法主要分为传感器法、红外热探测法和温敏电参数(Temperature Sensitive Electrical Parameters, TSEPs)[7-12]法。传感器法由于动态响应能力较差和工艺问题,在变流器中的应用受到限制[8];红外热探测法需要对IGBT模块进行开封去硅胶处理,会造成器件的可靠性降低[10-11];而温敏电参数法具有成本低、响应速度快等优点,可在不破坏模块封装的情况下测量结温[12],是目前应用较多的结温测量方法。

根据测量时基的不同,IGBT模块的温敏电参数可分为静态温敏电参数和动态温敏电参数[1]。

静态温敏电参数指器件处于通态或断态时与结温相关的电气参数。由文献[13]可知,具有MOS结构的IGBT器件的阈值电压具有负温度系数,且温线性度良好。然而该方法在实际应用中需要考虑低灵敏度和采样噪声的问题,且测量复杂,难以在线测量[1]。文献[14]指出小电流下饱和压降具有负温度系数,且不受器件老化的影响。但该方法需引入额外的小电流恒流源,无法实现结温在线测量[1]。文献[15]表明饱和压降在不同的集电极电流下温灵敏度不同,大电流下具有正温度系数,该方法无需外加电路,适合于在线结温测量,但负载电流下饱和压降会随模块键合线老化而增大[1, 14]。文献[16]将短路电流作为IGBT的温敏电参数,具有负温度系数,但结合IGBT的等效电路模型可知,短路电流与键合线等效电阻有关[17],因此短路电流受IGBT模块键合线老化的影响。文献[18]基于IGBT的等效电路模型和静态传输特性曲线,提出一种解耦键合线老化影响的组合温敏电参数,该方法适用于结温的在线提取,但需要额外增加电流传感器。

动态温敏电参数指器件开关过程中与结温相关的电气参数。文献[19]指出IGBT模块的集电极电流上升率具有良好的温线性度及负温度系数,可通过辅助发射极-发射极间寄生电感采集[15]。而文献[20]研究了封装老化对功率SiC MOSFET器件漏极电流上升率的影响,结果表明漏极电流上升率随模块的封装老化而降低。文献[20-21]指出功率器件的开关延迟时间与结温相关,且应用中对测量精度要求较高。开通延迟时间会随功率循环次数的增加而增大,而关断延迟时间会随功率循环次数的增加而减 小[20]。文献[22]提出一种恒流驱动下基于开通米勒平台电压的结温测量方法,该方法不受模块键合线老化的影响。

目前温敏电参数法的研究主要集中在所选电参量与结温的相关性分析,以及能否实现在线测量。温敏电参数与IGBT模块老化间存在诸多耦合关系,而解耦老化影响的IGBT模块结温在线测量方法研究较少。键合线老化脱落是IGBT模块最常见的失效形式之一,因此IGBT功率模块键合线老化对结温测量的影响不可忽略。

本文提出一种恒流驱动下基于寄生电感感应电压峰值(eE_max)的IGBT模块结温测量方法,该方法能解耦键合线老化的影响。本文针对IGBT模块在恒流驱动下的开通过程,分析集电极电流上升率的结温相关性与老化耦合性,提出解耦老化影响的动态温敏电参数eE_max,并设计了特殊栅极驱动电路,搭建了双脉冲实验平台和Buck变换器在线测试平台,验证了所提方法的有效性和可行性。

1 解耦老化影响的结温测量方法

1.1 恒流驱动下IGBT器件开通过程分析

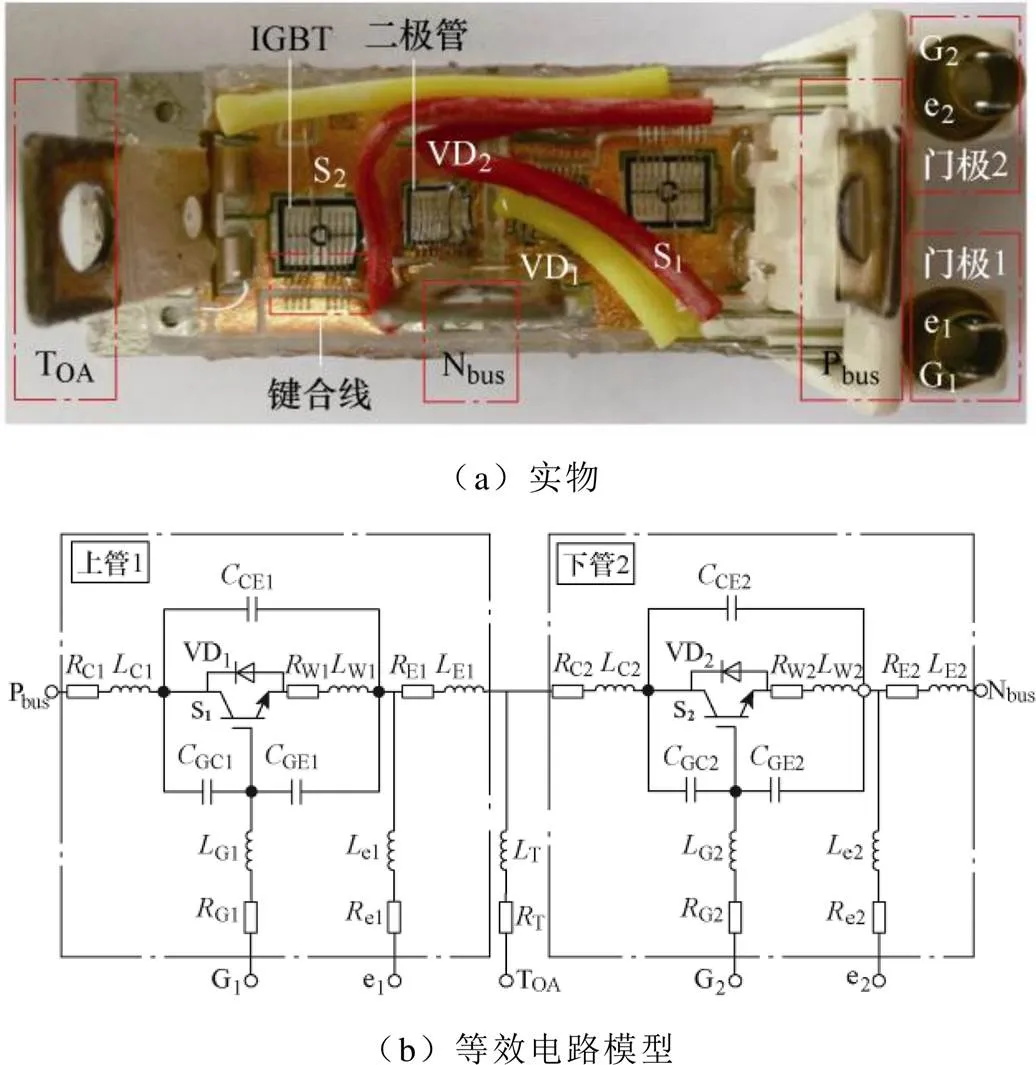

IGBT功率模块内部通过键合线封装工艺实现电气连接,键合线、铜箔等都会引入寄生参数。图1是型号为FF75R12RT4的半桥IGBT模块的实物与等效电路模型。图中,Pbus、TOA、Nbus为功率端子,G为栅极,e为辅助发射极;GE为栅极电容,GC为栅极-集电极间电容,CE为集电极-发射极间电容,IGBT在常规驱动下的开通过程可等效为驱动向极间电容充电的过程;C、C、G、G、e、e、E、E、T、T为IGBT模块功率端子到内部芯片间的等效寄生参数,W和W分别为IGBT模块键合线的等效电阻和等效电感。

图1 FF75R12RT4模块实物与等效电路模型

现有动态温敏电参数通常在恒压驱动下提取。IGBT模块的键合线老化会造成W及W的变化,影响IGBT的开关时间,进而影响部分动态温敏电参数的测量准确性。

恒流驱动下IGBT模块的开通过程与恒压驱动类似,但区别在于采用恒流驱动时IGBT的开通时间仅受输入电容与驱动电流的影响。

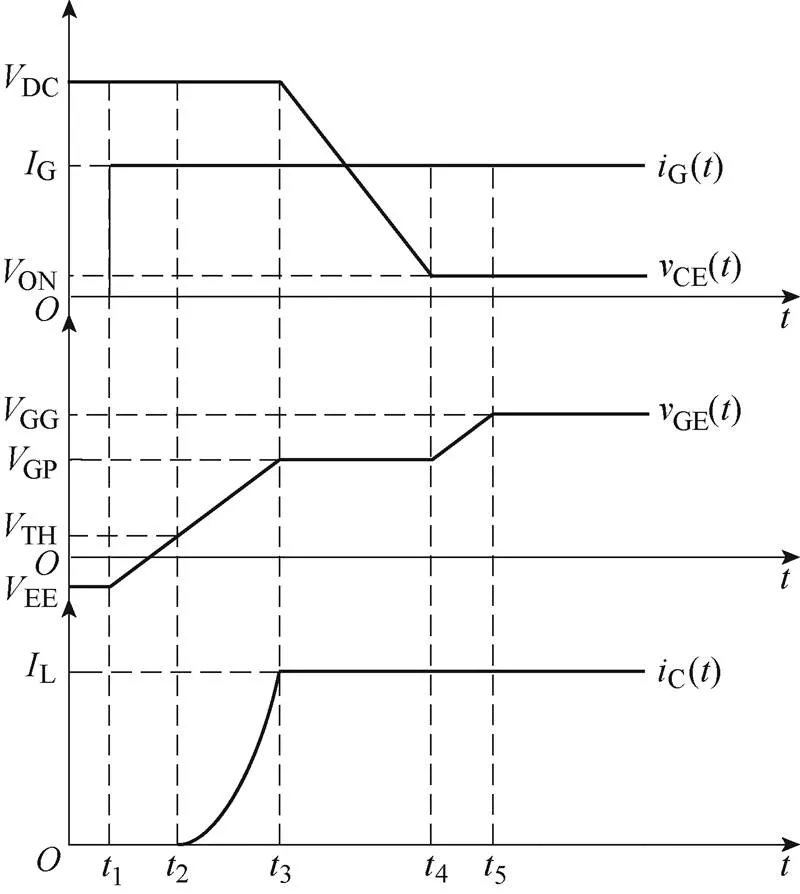

图2为理想情况下IGBT在施加恒流驱动时,开通过程中集射极压降CE、驱动电流G、栅极压降GE及集电极电流C的理论波形。

图2 恒流驱动下IGBT开通过程中电参量理论波形

图2中,DC为直流母线电压,G为恒流源施加的驱动电流,ON为饱和导通压降,GG为驱动电压,EE为关断电压,GP为米勒平台电压,TH为阈值电压,L为负载电流。

开通过程具体可分析为四个阶段:

(1)1~2阶段:恒流驱动G向IGBT的GE和GC充电,使栅极电压从EE上升到阈值电压TH,栅极电压GE线性增加。但导电沟道反型层尚未形成,IGBT仍处于关断状态,IGBT器件的集电极电流为0。栅极电压GE的表达式为

式中,GE和GC本质是PN结势垒电容,电容值与集射极压降有关,由于在~3阶段,CE=DC,因此等效电容值可视为不变。在2时刻,栅极电压达到阈值电压TH,因此TH可以表示为

(2)2~3阶段:驱动电流G继续向GE和GC充电,此阶段栅极电压已超过阈值电压,沟道反型层形成,IGBT导通。此阶段由于二极管还未恢复反向阻断能力,CE被钳位在DC。此时IGBT工作在有源区,集电极电流C受栅极电压GE的控制。该阶段栅极电压GE继续线性上升,集电极电流C呈非线性上升,而CE由于钳位作用维持在DC。

根据IGBT器件的静态传输特性曲线,可以得到在有源区时C与栅极电压GE的关系为

式中,ni为电子迁移率;OX为氧化层电容;为沟道宽度;CH为沟道长度;PNP为PNP晶体管的共基极放大倍数;TH为栅极阈值电压。

在3时刻,集电极电流达到负载电流L(包含反向恢复电流),结合式(1)~式(3),L可以表示为

(3)3~4阶段:该阶段二极管已经恢复反向阻断特性,可以承受反压,驱动电流主要为GC进行充电,并释放掉IGBT关断时PN结势垒电容中积累的电荷,使IGBT集射极压降CE迅速下降至饱和导通压降ON。此过程随着CE的下降,GC电容值迅速增加,远大于GE的电容值,因此驱动电流基本不为GE进行充电,栅极电压出现一个短暂平台,称为米勒平台。

该阶段由于集电极电流C已经达到负载电流L,因此集电极电流不变,而集射极压降CE降低,栅极电压GE维持在米勒平台电压GP不变。

(4)4~5阶段:IGBT完全开通,恒流源继续为GE和GC充电,栅极电压GE达到驱动电压GG,由于此阶段GC容值变大,因此充电速度比第(1)和第(2)阶段慢很多。栅极电压GE继续呈线性上升直至驱动电压GG,集电极电流保持在负载电流不变,集射极压降CE保持在饱和导通压降ON不变。

1.2 解耦老化影响的结温测量方法

第(2)阶段中栅极电压GE以恒定速率增加,其斜率表达式为

该阶段IGBT工作在有源区,其集电极电流C的表达式如式(3)所示,对其求导可得

综合式(1)、式(5)、式(6)可知,集电极电流呈非线性上升,达到负载电流时,电流上升率最大。

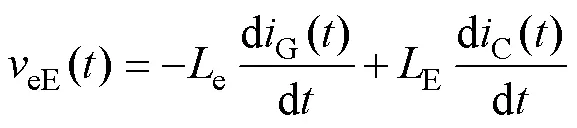

IGBT模块的辅助发射极和发射极间是通过键合线和铜箔连接,可以采用辅助发射极-发射极间的寄生电感eE提取集电极电流上升率峰值。IGBT模块开通过程中辅助发射极-发射极间的寄生电感eE上的感应电压可表示为

在2~3阶段,栅极驱动电流已达到恒定驱动电流G,此时dG/d≈0。因此式(7)可简化为

式(7)中寄生电感E主要由铜箔形成,铜箔在功率循环过程中基本不老化,且寄生电感不受结温波动的影响,所以可认为E几乎不变。

第(2)阶段中集电极电流上升率和感应电压eE在3时刻取得最大值。联立式(1)、式(4)、 式(6)、式(8)可得感应电压峰值eE_max的表达 式为

式中,受结温j变化影响的电气参量主要是载流子电子迁移率ni和PNP晶体管的共基极放大倍数PNP。因在电流上升阶段,电流主要流过IGBT中的MOSFET,PNP晶体管的参数PNP受温度的影响可以忽略。而ni与j负相关[1]。栅极电容GE在开通过程中近似恒定,而栅极-集电极间电容GC主要受芯片集射极压降CE的影响,但在该过程中CE=DC,因此可认为栅极-集电极间电容GC近似恒定。而OX、、CH不受环境变化的影响,仅与IGBT模块有关。

综上所述,在固定的驱动电流G、直流母线电压DC和负载电流L时,恒流驱动下eE_max只与结温j有关,且呈负相关特性,与键合线等效参数无关,可以作为动态温敏电参数进行结温测量,实现结温测量与键合线老化之间的解耦。

2 实验验证与分析

2.1 特殊栅极驱动电路

为分析不同驱动下eE_max的温度相关性与老化耦合性。本文设计特殊栅极驱动电路如图3所示。该电路通过数字信号处理(Digital Signal Processor, DSP)控制器和信号处理电路控制S1~S3,利用推挽电路控制输出类型,能为IGBT提供恒压驱动或恒流驱动。

图3 特殊栅极驱动电路

图3中,S1~S3为达林顿管,1~3分别对应达林顿管的基极驱动信号,VD1为齐纳二极管,VD2为二极管,VT为PNP晶体管,1为可调电阻,2为偏置电阻,3为栅极驱动电阻,VD3和4分别为与栅极并联的反串稳压二极管和并联电阻。G和e分别对应IGBT的栅极G和辅助发射极e。

图4是信号调理电路原理,主要由逻辑门电路组成。

DSP分别向信号调理电路输出两组信号1和2,用于控制推挽电路中的S1~S3,以达到控制恒压驱动或恒流驱动的目的。图5为特殊栅极驱动电路对应的控制电路时序。

图4 信号调理电路原理

图5 控制电路时序

图5中,1为正常驱动信号,2为恒流驱动控制信号。常规恒压驱动下,2保持低电平,1输出电平为1或0分别对应推挽输出为恒压驱动GG或EE。当且仅当2置为高电平且1=0时,S2开通,电路输出恒流驱动,恒流驱动的驱动电压为GG。

本文通过三极管偏压方式设计恒流源驱动电路,驱动电流G的表达式为

式中,DZ为齐纳二极管的反向击穿电压;BE为PNP型三极管导通时的基极-发射极电压。实际工作中通过调节1的大小可以调节不同的驱动电流大小。本文选取恒流驱动电流为100mA。

2.2 双脉冲实验平台

搭建双脉冲实验平台,用于研究不同负载电流C下功率器件的感应电压峰值eE_max与结温j的关系。图6为双脉冲实验原理和实验平台实物。

图6 双脉冲实验平台

图6中,本文选取直流电压为100V,直流母线电容为2 200mF,负载电感为110mH,待测器件(Device Under Test, DUT)是待测半桥IGBT模块,将其固定在恒温台上。半桥IGBT模块上管的反并联二极管作为续流二极管,DM为同型号的旁路IGBT模块,用于消除第一次脉冲产生的热效应对实验结果的影响,以提高测量的准确性。本文使用差分探头提取栅极驱动信号GE和寄生电感感应电压eE,使用电流探头提取栅极驱动电流G以及流过DUT的集电极电流C。

2.3 温度相关性分析

为说明所提方法的通用性,本文选择3个IGBT模块进行实验,1号和3号模块为Infineon的FF75R12RT4(75A/1 200V),2号模块为Infineon的BSM50GB60DLC(50A/600V)。其中,1号和2号用于分析本文所提方法的温度相关性和老化耦合性,3号模块为去除硅胶后的开封模块,用于通过红外测温来验证本文所提方法在线测量的可行性。

根据前文推导可知,恒流驱动下IGBT器件的寄生电感电压峰值eE_max同时受驱动电流G和负载电流C的影响,结合所选器件,本文分别在负载电流为10A、20A、40A时进行测量。图7为负载电流为20A时1号模块的测量波形,包含开通过程中集电极电流C、门极驱动电流G、门极电压GE和寄生电感eE处的感应电压eE的波形。

图7 1号模块的双脉冲实验结果

由图7可见,1时刻恒流源向IGBT器件注入恒定电流;2时刻门极电压GE到达阈值电压TH,此时集电极电流开始上升,寄生电感处感应电压eE增大;3时刻集电极电流达到负载电流L,此时集电极电流上升率最大,寄生电感上获取最大的感应电压eE_max。

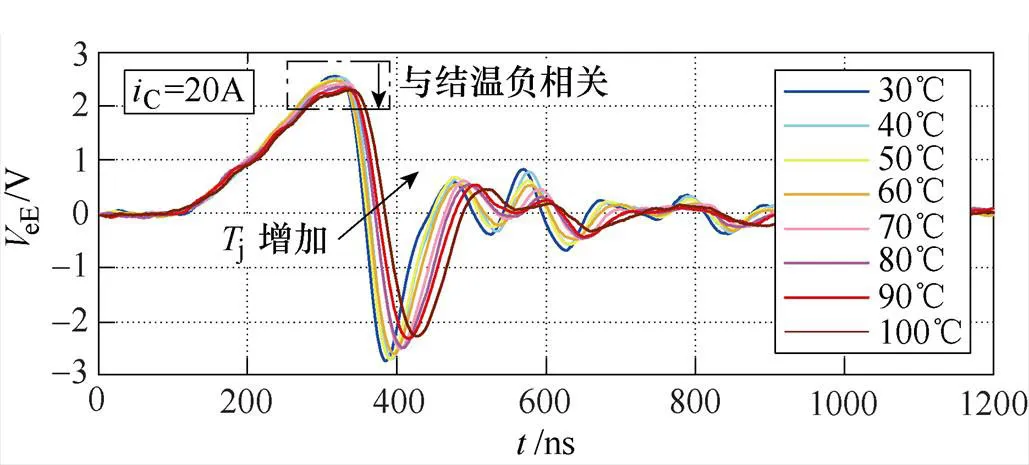

本文设定恒温台温度为30~100℃,每间隔10℃进行一次测量,图8为1号模块在负载电流为20A时感应电压峰值eE_max随结温j的变化趋势。

图8 IC=20A时1号模块温敏电参量随结温的变化趋势

由图8可见,1号模块寄生电感感应电压峰值eE_max随结温j的升高而减小,这是因为eE_max中主要受温度影响的电气参量载流子迁移率ni随结温j的升高而降低,实验结果与理论分析一致。

通过设置双脉冲时间,本文对1号和2号模块(不同模块)在不同负载电流下的感应电压峰值eE_max的温度相关性进行了分析,如图9所示。

图9 不同模块在不同负载电流下的VeE_max与Tj的关系

根据图9,固定负载电流下,1号模块的eE_max与结温具有良好的线性关系,负载电流为10~40A下温灵敏度范围约为-2~-5.8mV/℃。在负载电流为20A时,其温度灵敏度约为-4.2mV/℃。同时2号模块在负载电流为10~40A下温灵敏度范围约为-1.6~-3.4mV/℃,且温线性度良好。

由图9可见,随着负载电流L越大,IGBT模块感应电压峰值eE_max的温灵敏度越高。因此,在L较大的情况下对IGBT进行结温提取时,测量的准确性更高。实际测量过程中可通过电流传感器提取负载电流,与eE_max-j曲线比对即可获取IGBT结温值。

同时,本文在L=20A下,分别对3号模块的上下两管进行离线标定,其温度标定曲线为

由式(11)可见,在相同负载电流下,上管的温灵敏度显著大于下管的温灵敏度,这是因为半桥IGBT模块的上管芯片发射极至OA处的铜箔较长,因而上管比下管的寄生参数更大。因此,即便是同型号的IGBT模块,在应用所提温敏电参数进行结温测量前都需要进行离线标定。

综上所述,所提恒流驱动下器件开通时的感应电压峰值eE_max可以作为一个较好的温敏电参数。

2.4 老化耦合性分析

1号模块的IGBT芯片共有8根键合线,2号模块的IGBT芯片共有6根键合线。本文通过剪断键合线的方式模拟IGBT模块的键合线老化,分别对不同模块在恒压与恒流驱动下的感应电压峰值eE_max的老化耦合性进行实验分析。

基于双脉冲实验平台,本文将1号模块的下管固定在恒温台上,设置温度为30~100℃,每间隔10℃进行一次测量,研究恒压驱动下eE_max-j曲线与老化之间的关系。图10为恒压驱动下1号模块负载电流为20A且在不同键合线老化情况下的结温标定曲线。

图10 1号模块恒压驱动下VeE_max-Tj老化耦合性分析

从图10可知,全新的1号模块在恒压驱动下eE_max的温度灵敏度约为-4mV/℃,且其线性度较高,但键合线老化会造成eE_max-j曲线的下移。这是由于键合线老化影响了键合线的等效电阻,进而影响栅极回路的RC参数,从而影响IGBT器件的开通过程。

本文同时对1号模块在恒流驱动下eE_max-j曲线与老化的关系进行了研究,图11为恒流驱动下不同键合线老化情况对eE_max-j曲线的影响。

图11 1号模块恒流驱动下VeE_max-Tj老化耦合性分析

由图11可知,不同键合线老化情况下,恒流驱动下eE_max与结温的关系曲线几乎重合,说明本文所提恒流驱动下基于动态参数eE_max的结温测量方法具有解耦键合线老化影响的效果。

在标定范围内的不同温度点下,不同键合线老化程度对两种结温测量方法造成的最大相对误差见表1。由表1可知,键合线老化对恒压驱动下eE_max的影响较大。随老化程度的加深,结温测量的最大误差约为101.02%,而恒流驱动下eE_max几乎不受键合线老化的影响,验证了所提方法不受键合线老化的影响的特性。

表1 结温测量的最大相对误差对比

Tab.1 Comparison of junction temperature relative errors

通过实验结果对比分析可知,本文所提恒流驱动下基于感应电压峰值eE_max的结温测量方法具有温线性度高、温灵敏度较好和解耦老化影响的优点。

3 变流器中结温在线测量的应用

3.1 变流器实验平台的建立

图12为本文搭建的Buck变换器实验平台示意图,用于检验eE_max在运行变流器中实现结温在线测量的可行性。

图12 Buck变换器实验平台示意图

图12中,DC为直流母线电压,由型号为Chroma 62150H-450的程控直流电源提供,IN和OUT分别为输入电容和输出电容,为电感,DUT为3号模块的上管,通过恒流驱动控制DUT通断。DL为3号模块的下管,利用其反并联二极管作为续流二极管。由于同一型号的IGBT模块的反并联二极管的反向恢复特性一致,因此可消除反向恢复电流对eE_max的影响,确保离线标定与在线测量的一致性。

本文对3号模块进行开封去硅胶处理,采用Optirs红外测温仪提取Buck变换器运行中DUT的实时结温。由于开封后IGBT模块的可靠性降低,因此整个Buck变换器需降额运行。

本文设计变换器的开关频率为10kHz,导通占空比为0.5。图13为开环控制下Buck变换器运行时各电参量实验波形,图中,j_IR为红外测温仪测量的DUT结温值,DUT为流过DUT的电流,GE为DUT栅极电压,eE为DUT辅助发射极-发射极间电压。由图可见,Buck变换器运行稳定,且触发恒流驱动时都会在寄生电感处感应压降eE。

图13 Buck变换器实验波形

3.2 实验结果

本文将DUT固定在加热台上,并通过红外测温仪捕获DUT芯片表面的瞬时结温j_IR,分别在不同温度下对DUT进行结温测量。图14分别为3号模块在不同温度下运行变流器中的结温提取结果与温敏电参数对应关系。

图14 在线结温测量实验波形

图14中,j_cal为将eE_max代入DUT的温度标定曲线后所得结温计算值。两次测量结果的相对误差分别为0.027 6°和0.005 4°,这可能是由于离线标定时测量误差导致,但误差较小,证明了本文所提方法在运行变流器中在线结温提取的可行性。

3.3 对比分析

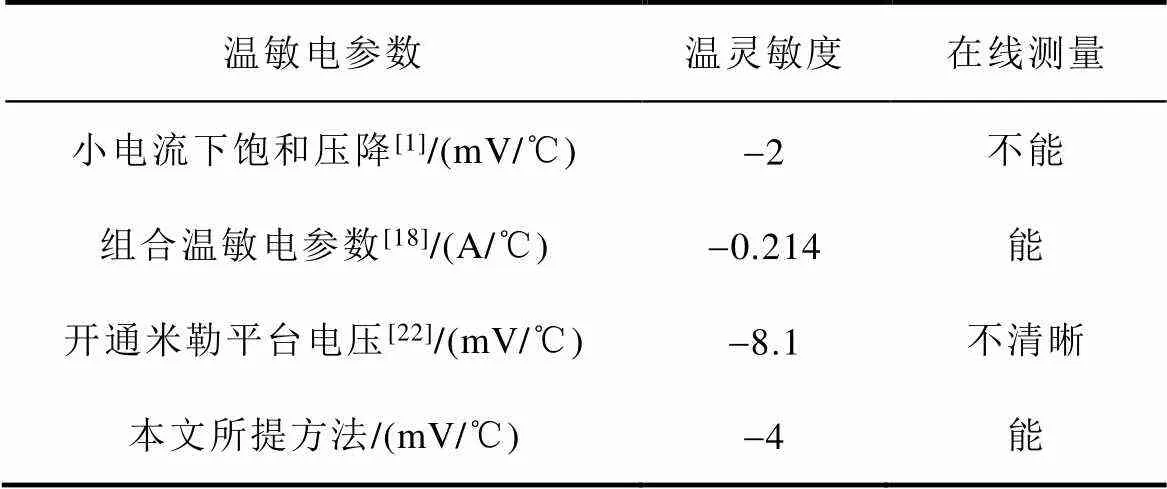

目前,其他解耦键合线老化影响的温敏电参数有小电流下饱和压降CE_L、组合温敏电参数0和开通米勒平台电压g-p。本文结合所提方法将这些温敏电参数的特性对比见表2。

上述解耦键合线老化影响的温敏电参数法的优缺点总结如下:

表2 不同解耦老化影响的温敏电参数对比

Tab.2 Comparison of different TSEPs

小电流下饱和压降CE_L的优点在于不受键合线老化影响,温灵敏度与集射极注入电流大小有关,测量相对简便,但缺点在于测量时需对栅极施加反压,因此不能用于结温在线提取。

组合温敏电参数法主要基于IGBT模块的静态传输特性曲线,通过数学变换的方式获得解耦键合线等效电阻影响的温敏电参数,其温灵敏度与驱动电压的选取有关。该方法的优点在于能解耦键合线老化影响且实现在线结温测量,但缺点在于测量时需对IGBT进行短路和增加额外的电流传感器,重复的短路测试可能会造成器件累积老化损伤。

开通米勒平台电压g-p同样不受键合线老化影响,但测量时需要提取米勒平台电压值,文献[22]只通过示波器验证了其温度相关性,但在实际运行变流器中提取米勒平台电压的方法尚不明晰。

本文所提恒流驱动下感应电压峰值eE_max的优点在于温灵敏度高,且温灵敏度随负载电流的增大而增加,在运行变流器中能够实现结温的在线测量,且测量相对简便,在实际测量中只需通过峰值检波电路提取感应电压峰值eE_max后与温度标定曲线对比即可获取结温。与恒压驱动不同之处在于恒流驱动的开通时间相对略长,可能相对于恒压驱动引入了一定的开通损耗,但影响IGBT结温变化的主要因素是导通损耗,且本文所提方法在电流传感器采集到特定负载电流下进行测量,所引入的热累积可近似忽略。此外,寄生电感感应电压峰值eE_max不仅与IGBT的集电极电流上升率有关,同时也受反并联二极管反向恢复电流的影响,因此在离线标定与在线结温测量中需要固定同一型号的IGBT器件进行结温提取。

综上所述,本文所提方法简单有效,具有较高的温敏感性和温线性度,同时具有解耦老化影响和适用于在线结温测量等优点,为IGBT模块的结温估算研究和可靠性分析提供一种新的思路和方法。

4 结论

针对目前绝大多数温敏电参数与IGBT模块老化之间的耦合性问题,本文提出了一种恒流驱动下基于感应电压峰值的IGBT模块解耦老化影响的结温测量方法。然后基于双脉冲实验验证了所提方法具有较好的温敏感度、温线性度和键合线老化解耦性。最后在运行变流器中验证了所提方法结温在线测量的可行性。本文工作形成以下结论:

1)提出了一种恒流驱动下基于动态参数的结温测量方法,并通过实验测试验证了所提方法具有良好的温线性度和温灵敏度。

2)通过恒压驱动和恒流驱动下所提温敏参数的老化耦合性实验对比分析,验证了本文所提方法的键合线老化解耦性。

3)所提基于感应电压峰值的结温测量方法能够实现运行变流器中IGBT模块结温的在线提取,且相对于其他解耦键合线老化影响的结温测量方法,具有方法简单、在线测量易于实现等优点。

[1] 陈杰, 邓二平, 赵雨山, 等. 高压大功率器件结温在线测量方法综述[J]. 中国电机工程学报, 2019, 39(22): 6677-6687.

Chen Jie, Deng Erping, Zhao Yushan, et al. Review of on-line junction temperature measurement methods of high voltage power electronics[J]. Proceedings of the CSEE, 2019, 39(22): 6677-6687.

[2] 孙林, 孙鹏菊, 罗全明, 等. 基于状态反馈线性化的IGBT外部热管理[J]. 电工技术学报, 2021, 36(8): 1636-1645.

Sun Lin, Sun Pengju, Luo Quanming, et al. External thermal management of IGBT based on state feedback linearization[J]. Transactions of China Electrotech- nical Society, 2021, 36(8): 1636-1645.

[3] 李辉, 胡玉, 王坤, 等. 考虑杂散电感影响的风电变流器IGBT功率模块动态结温计算及热分布[J]. 电工技术学报, 2019, 34(20): 4242-4250.

Li Hui, Hu Yu, Wang Kun, et al. Thermal distribution and dynamic junction temperature calculation of IGBT power modules for wind turbine converters considering the influence of stray inductances[J]. Transactions of China Electrotechnical Society, 2019, 34(20): 4242-4250.

[4] 张军, 张犁, 成瑜. IGBT模块寿命评估研究综述[J].电工技术学报, 2021, 36(12): 2560-2575.

Zhang Jun, Zhang Li, Cheng Yu. Review of the lifetime evaluation for the IGBT module[J]. Transa- ctions of China Electrotechnical Society, 2021, 36(12): 2560-2575.

[5] 李辉, 刘人宽, 王晓, 等. 压接型IGBT器件封装退化监测方法综述[J]. 电工技术学报, 2021, 36(12): 2505-2521.

Li Hui, Liu Renkuan, Wang Xiao, et al. Review on package degradation monitoring methods of press- pack IGBT modules[J]. Transactions of China Electrotechnical Society, 2021, 36(12): 2505-2521.

[6] Yang Shaoyong, Bryant A, Mawby P, et al. An industry-based survey of reliability in power elec- tronic converters[J]. IEEE Transactions on Industry Applications, 2011, 47(3): 1441-1451.

[7] 李武华, 陈玉香, 罗皓泽, 等. 大容量电力电子器件结温提取原理综述及展望[J]. 中国电机工程学报, 2016, 36(13): 3546-3557.

Li Wuhua, Chen Yuxiang, Luo Haoze, et al. Review and prospect of junction temperature extraction principle of high power semiconductor devices[J]. Proceedings of the CSEE, 2016, 36(13): 3546-3557.

[8] Blackburn D L. Temperature measurements of semi- conductor devices-areview[C]//Twentieth Annual IEEE Semiconductor Thermal Measurement and Management Symposium, San Jose, CA, 2004: 70-80.

[9] Ji Bing, Song Xueguan, Cao Wenping, et al. In situ diagnostics and prognostics of solder fatigue in IGBT modules for electric vehicle drives[J]. IEEE Transa- ctions on Power Electronics, 2014, 30(3): 1535- 1543.

[10] Dupont L, Avenas Y, Jeannin P. Comparison of junction temperature evaluations in a power IGBT module using an IR camera and three thermo- sensitive electrical parameters[J]. IEEE Transactions on Industry Applications, 2013, 49(4): 1599-1608.

[11] Li Kongjing, Tian Guiyun, Cheng Liang, et al. State detection of bond wires in IGBT modules using eddy current pulsed thermography[J]. IEEE Transactions on Power Electronics, 2014, 29(9): 5000-5009.

[12] Sundaramoorthy V K, Bianda E, Bloch R, et al. Simultaneous online estimation of junction tem- perature and current of IGBTs using emitter-auxiliary emitter parasitic inductance[C]//International Exhibi- tion and Conference for Power Electronics, Intelligent Motion, Renewable Energy and Energy Management, Nuremberg, Germany, 2014: 1-8.

[13] 张擎昊, 张品佳. 一种基于门极电压阈值检测的SiC MOSFET结温在线监测方法[J]. 中国电机工程学报, 2020, 40(18): 5742-5751.

Zhang Qinghao, Zhang Pinjia. A novel on-line method for monitoring the junction temperature of SiC MOSFET based on threshold voltage[J]. Pro- ceedings of the CSEE, 2020, 40(18): 5742-5751.

[14] Wang Xulong, Sun Pengju, Sun Lin, et al. Online condition monitoring for bond wire degradation of IGBT modules in three-level neutral-point-clamped converters[J]. IEEE Transactions on Industrial Electronics, 2021, 68(8): 7474-7484.

[15] Kim Y S, Sul S K. On-line estimation of IGBT junction temperature using on-state voltage drop[C]// IEEE Industry Applications Conference, St. Louis, MO, 1998: 853-859.

[16] Xu Zhuxian, Xu Fan, Wang Fei. Junction temperature measurement of IGBTs using short-circuit current as a temperature-sensitive electrical parameter for con- verter prototype evaluation[J]. IEEE Transactions on Industrial Electronics, 2015, 62(6): 3419-3429.

[17] Sun Pengju, Gong Can, Du Xiong, et al. Online con- dition monitoring for both IGBT module and DC-link capacitor of power converter based on short-circuit current simultaneously[J]. IEEE Transactions on Industrial Electronics, 2017, 64(5): 3662-3671.

[18] 杨舒萌, 孙鹏菊, 杜雄, 等. 基于组合短路电流的不受老化影响的IGBT模块结温测量方法[J]. 中国电机工程学报, 2020, 40(18): 5770-5779.

Yang Shumeng, Sun Pengju, Du Xiong, et al. Junction temperature measurement of IGBT based on com- bined short-circuit current that not affected by aging effect[J]. Proceedings of the CSEE, 2020, 40(18): 5770-5779.

[19] Shi Wei, Wang Xiang, Zhou Yu, et al. A current sensorless IGBT junction temperature extraction method via parasitic parameters between power collector and auxiliary collector[C]//IEEE Applied Power Electronics Conference and Exposition, Tampa, FL, 2017: 3021-3026.

[20] Yang Fei, Ugur E, Akin B. Evaluation of aging's effect on temperature-sensitive electrical parameters in SiCMOSFETs[J]. IEEE Transactions on Power Electronics, 2020, 35(6): 6315-6331.

[21] Luo Haoze, Chen Yuxiang, Sun Pengfei, et al. Junction temperature extraction approach with turn-off delay time for high-voltage high-power IGBT modules[J]. IEEE Transactions on Power Electronics, 2016, 31(7): 5122-5132.

[22] 彭英舟, 周雒维, 孙鹏菊, 等. 基于开通密勒平台电压的IGBT模块结温估计研究[J]. 中国电机工程学报, 2017, 37(11): 3254-3262.

Peng Yingzhou, Zhou Luowei, Sun Pengju, et al. Study of IGBT junction temperature estimation based on turn-on miller platform voltage[J]. Proceedings of the CSEE, 2017, 37(11): 3254-3262.

Junction Temperature Measurement Method of IGBT Modules Based oneE-maxUnder Constant-Current Source Drive Which Decouples Fatigue Effect

1,21111

(1. State Key Laboratory of Power Transmission Equipment & System Security and New Technology Chongqing University Chongqing 400044 China 2. Zhuzhou CRRC Times Semiconductor Co. Ltd Zhuzhou 412001 China)

Online junction temperature measurement of insulated gate bipolar transistors (IGBTs) is of great significance for safe and reliable operation, prolonging service life and thermal management of power electronic devices. However, most of the temperature sensitive electrical parameters (TSEPs) are coupled with the fatigue of IGBT modules. Therefore, this paper proposed a junction temperature measurement method based on the peak value of induced voltageeE_maxunder constant current source, which decouples the influence of the bond wire fatigue. This paper analyzed the temperature linearity and temperature sensitivity ofeE_maxbased on dual pulse experimental platform, then verified the fatigue decoupling function of proposed method by simulating the bond wire fatigue. Finally, the feasibility of online junction temperature measurement is verified by Buck converter.

Insulated gate bipolar transistor(IGBT), temp-sensitive electrical parameter, decouple fatigue effect, online junction temperature measurement

10.19595/j.cnki.1000-6753.tces.211003

TM46

广东省重点领域研发计划资助项目(2020B010173001)。

2021-07-07

2021-08-03

杨舒萌 男,1996年生,硕士研究生,研究方向为功率半导体可靠性。E-mail: 530343572@qq.com

孙鹏菊 女,1982年生,教授,博士生导师,研究方向为并网逆变器稳定性分析、功率半导体可靠性等。E-mail: spengju@cqu.edu.cn(通信作者)

(编辑 陈 诚)