基于RFID的智能化烟草生产自动控制系统设计

吴会营,胡镕显,杨光露

(河南中烟工业有限责任公司南阳卷烟厂,河南 郑州 450016)

0 引言

烟草行业在经济发展中占据重要地位,其一般采用专卖专营、统一领导的体制[1]。智能化烟草生产体制的改革相对比较混乱,各个生产商都无法控制烟草的生产过程[2]。如今,网络技术的发展,改变了人们传统的生活节奏,从而也改变了烟草生产的传统模式,同时也出现了很多智能化烟草生产设备,对烟草生产进行控制,不仅利用网络技术控制烟草生产,还通过人工控制生产,提高了烟草企业的经济效益[3]。

在国内研究中,洪凯强等[4]采用 PLC技术的控制原理,设计一个烟丝流量控制系统,以烟丝从入口到出口的行程作为流量控制周期,通过烟丝流速的设置,计算出烟丝经过定量带的工作频率,控制了烟丝的流量,测试结果显示,提出的系统可以调整并控制冰烟丝的流量,有效减少超标次数,但是无法满足用户的功能需求。韦文等[5]以工业以太网技术为研究对象,设计了一套节能控制系统,将服务器作为节能控制的转换站,PLC接口通过工业以太网接入到监控数据采集窗口,实现了各 PLC之间的数据通信,以某卷烟厂的除尘机为实验对象,对其进行了测试,结果显示,该系统在相同的工况条件下,可以提高除尘风机的节电率,具有更好的节能效果,但是系统的性能无法满足用户的需求。

基于以上研究背景,本文将射频识别技术(RFID)应用到了智能化烟草生产自动控制系统设计中,从而提高系统的性能。

1 智能化烟草生产自动控制系统硬件设计

1.1 烟草生产自动控制系统整体架构设计

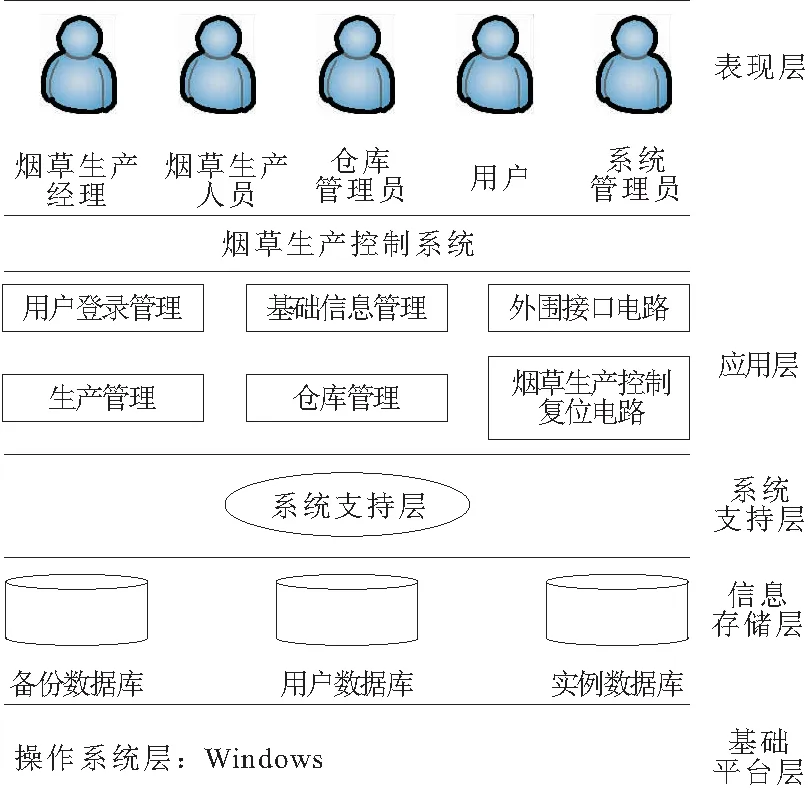

设计智能化烟草生产自动控制系统主要为满足用户需求,了解烟草生产过程的特点。系统整体架构的设计具有非常强的实用性,并联合了系统的各个功能模块[6]。烟草生产自动控制系统整体架构如图1所示。

图1 烟草生产自动控制系统架构

烟草生产自动控制系统的整体架构包括5个层次,表现层起到用户对系统的通信交互职责,用户可以利用浏览器将功能指令上传到系统中,再利用浏览器将指令传输给应用层,最后由应用层对数据进行逻辑处理[7]。

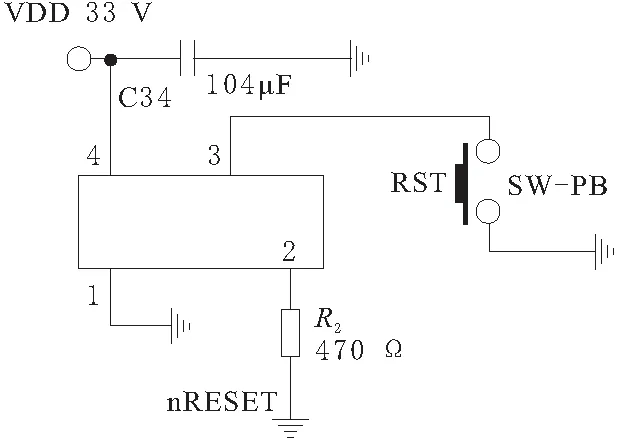

1.2 智能化烟草生产控制电路设计

智能化烟草生产自动控制电路决定烟草生产控制系统运行过程的可靠性,烟草生产控制电路包括外围接口电路和控制复位电路[8]。复位电路可以在烟草生产控制之前对系统电路格式化,用于控制电路复位的芯片通常选择低功耗的TF9285芯片[9]。烟草生产控制的复位电路如图2所示。

图2 烟草生产控制的复位电路

考虑到烟草生产控制的复位电路板在连接时没有足够的串口,需要对串口的数量进行扩展,才能将通信设备接入到系统中[10]。当外围接口电路的控制中心接收到控制指令之后,可以利用控制信号传输的方式,并结合档位控制,将收集到的智能化烟草生产控制数据传输到系统的主控平台中[11]。烟草生产控制的外围接口电路结构如图3所示。

图3 外围接口电路结构

利用智能化烟草生产自动控制的复位电路和外围接口电路,设计智能化烟草生产控制电路,完成系统的硬件设计。

2 智能化烟草生产自动控制系统软件设计

2.1 基于RFID确定烟草生产自动控制指标权重

考虑到烟草生产过程中的不同控制要素,利用RFID技术识别控制要素的重要度特征,并通过两两对比,确定控制指标矩阵为

A=(aIJ)n×n

(1)

aIJ为矩阵中第I行第J列的元素;n为矩阵的总行数和列数。根据式(1)的矩阵,可以计算出烟草生产控制指标之间的相对权重,并对控制指标矩阵进行一致性检验[12],计算出每一个控制指标的相对权重,即

(2)

aKJ为矩阵中第K行第J列的元素值。考虑到烟草生产过程中存在很多不可控制的因素,根据RFID技术的识别结果对控制指标矩阵进行一致性检验[13],即

(3)

CI为第I次验证后得到的一致性检验结果;C为烟草生产过程中控制的一致性指标;R为控制的随机一致性指标。

根据以上计算,将第K-1层的nK-1个生产控制元素相对于顶层权重的表达式设置为

(4)

(5)

(6)

利用RFID技术识别了控制要素的重要度特征,通过控制指标矩阵的一致性检验,计算出每一个控制指标的相对权重,确定了烟草生产自动控制指标权重。

2.2 烟草生产自动控制算法设计

在烟草生产控制器结构中,将生产跟踪控制器定义为Gc1(s),Gc2(s)为干扰控制器,Gpe-τs为烟草在生产中的过程模型,Gp为控制过程,R(s)、D(s)和C(s)分别为控制器的输入值、扰动值和输出值,e-τs为生产控制项。

当生产过程Gpe-τs比较准确时,R(s)到C(s)之间的传递函数为

(7)

C(s)到D(s)之间的传递函数为

(8)

智能化烟草在生产过程中,生产设备可以利用式(9)的模型描述,即

(9)

K为扰动参数;T为控制时间;s为生产设备状态。

在标准环境中,烟草生产设备处于稳定状态,控制频率由可调参数λ1决定,当可调参数λ1接近0时,烟草生产设备会处于最优状态[15],那么烟草生产控制器的表达式为

(10)

对于干扰控制器Gc2(s)而言,根据射频识别技术得到干扰控制器的计算式为

(11)

λ2为可调参数,用于优化干扰控制器的扰动,当λ2接近0时,烟草生产的控制性能处于最优状态。

干扰控制器Gc2(s)中,对于生产控制项e-τs而言,可以利用微分形式表示,即

(12)

根据以上过程,设计烟草生产自动控制算法,完成系统的软件设计,实现智能化烟草生产的自动控制。

3 系统测试分析

3.1 测试环境

系统测试分为功能测试和性能测试,在实际的测试中,需要考虑到操作平台和用户的不同,加强生产控制系统的适用性和有效性,使得系统可以在不同的操作环境下进行,本文测试采用Windows10操作平台的浏览器。

3.2 系统功能测试

为了验证用户登录管理功能是否正常,实验中登录管理对象为烟草生产经理、业务员、仓库管理员以及用户,验证登录管理对象是否可有效操作系统,得到的结果如表1 所示。

表1 用户登录模块的功能测试结果

由表1可知,用户登录模块的功能满足系统的要求。其中,不同用户的系统管理功能在操作后,均符合预期的要求。

为进一步验证系统的有效性,以基础信息管理中烟草生产业务员和用户为研究对象,测试系统的可行性,得到的结果如表2 所示。

表2 基础信息管理模块的功能测试结果

由表2可知,基础信息管理模块的功能满足系统的要求。在不同的用户基础信息管理中针对不同对象的操作符合系统的预期要求,验证了系统的有效性。

3.3 系统性能测试

在系统性能测试中,利用吞吐量和响应时间为评价指标,衡量系统的性能。吞吐量指系统在单位时间内成功传送的数据量,吞吐量越大说明系统的性能越好,反之则差;响应时间是系统从接收用户请求到应答的时间,响应时间越短说明系统性能越好,反之则差。引入基于PLC技术的控制系统和基于工业以太网的控制系统作对比,测试了3个系统的吞吐量和响应时间情况,3个系统的吞吐量测试结果如图4所示。

图4 系统的吞吐量测试结果

由图4可知,随着用户请求指令的数量增加,3个自动控制系统的吞吐量在逐渐增加,基于PLC技术的自动控制系统的吞吐量偏低,在6 000 ~12 000 B/s之间,基于工业以太网的自动控制系统的吞吐量稍有提高,在10 000 ~18 000 B/s之间,而本文系统的吞吐量是最高的,在16 000 B/s以上,原因是本文系统能够利用射频识别技术识别用户的请求,从而提高了系统的网络吞吐量。

3个系统的响应时间测试结果如图5所示。

图5 系统响应时间测试结果

由图5可知,在900个用户请求指令中,3个系统的响应时间越来越长,基于PLC技术的自动控制系统和基于工业以太网的自动控制系统在响应时间方面的性能较差,最长的响应时间达到了50 s和30 s,而本文系统的响应时间一直稳定在10 s以内,说明本文系统凭借着射频识别技术的优势,缩短了响应时间,从而提高了系统性能。

4 结束语

本文设计了基于RFID的智能化烟草生产自动控制系统,经测试发现,该系统在功能和性能方面都可以满足用户的需求。