基于公差仿真的家用空调内机导风板间隙异常问题分析

张先令

珠海格力电器股份有限公司 广东珠海 519070

0 引言

组成家用空调内机的零部件繁多,包括底壳、面板体、驱动盒、齿条、齿轮、电机、面板、内外导风板等。目前市场对产品外观配合间隙等方面的要求越来越高,因此对产品结构设计、工艺制造提出了更高的要求。通常情况下,生产装配异常问题一般基于实际样机状态,采用试错的方式进行分析验证,难以找到问题的根本原因并彻底解决。

当前,相关领域学者对于复杂产品的公差仿真分析一般采用CETOL软件进行。秦家爱、张顺法基于压配电系统塑壳断路器产品系统介绍CETOL公差仿真软件的分析方法理论[1]。包捷、吴延岐等以微波炉间隙段差为研究对象,通过在CETOL中建立对应的仿真模型,找出了影响微波炉间隙段差的关键尺寸[2]。张晓飞、马继伟等对空调蒸发器进行研究,通过优化管板的孔直径公差,解决了管板与铜板装配间隙大的问题[3]。

在目前的公差仿真研究中,主要集中在产品设计端进行公差仿真,更侧重产品方案设计阶段设计合理性的评估与保障。而对于实际产品装配制造过程中存在的异常问题的原因分析及改善的研究较为少见。本文基于空调内机导风板闭合间隙案例,应用公差仿真分析工具,通过机理分析科学识别关键影响因素,快速准确锁定问题的根本原因,从而进行研究整改。

同时,针对粘胶类导风板组件波浪变形问题,一般都是通过调节注塑工艺参数进行优化或挑选使用,部分零件受结构、模具等先天条件限制,单纯从注塑工艺方面优化空间不足,无法彻底解决变形导致的产品质量问题。为此,本文从结构设计策略及组件预装与仿形压紧矫形等方面开展研究,从多角度改善产品质量,对高端复杂结构产品的外观间隙控制具有较强的实际指导意义。

1 背景介绍

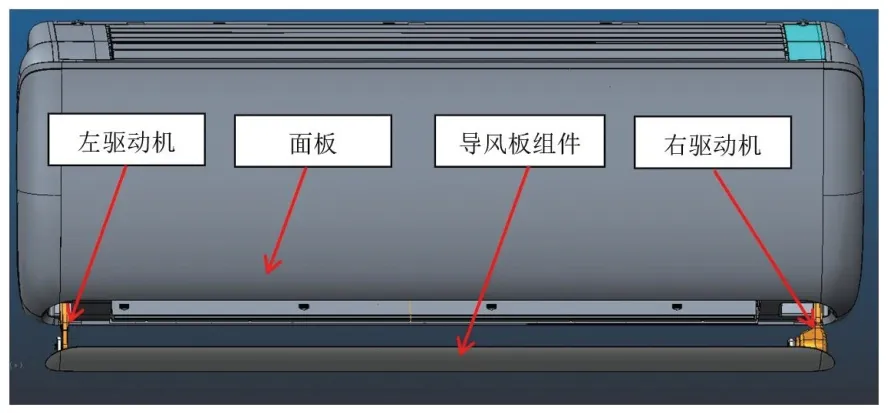

该产品为推出式导风板结构,导风板组件采用内导+外导配合方式,通过双面胶及压合工装实现内导与外导组合,其中内导为刚性材料,通过内导的强度对外导进行定型,内导结构上设计左端圆孔、右端十字孔,最终由整机左右驱动双电机实现导风板的推出及闭合。产品结构示意图如图1所示。

图1 产品结构示意图

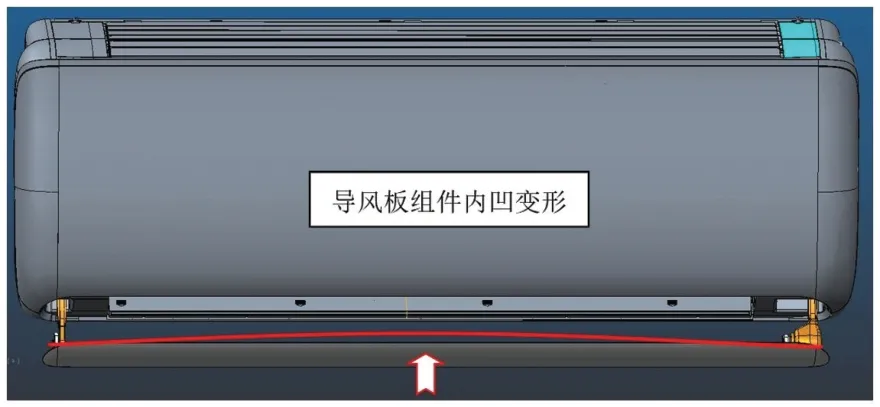

为了确保导风板闭合后与面板配合间隙足够小,零部件加工制造时要求导风板组件为内凹变形,当导风板组件在两端电机驱动下收回时,导风板中间与整机先贴合,最后两端驱动机构收紧,最终保证整体配合间隙质量,实现产品外观完美质量需求。导风板内凹结构示意图如图2所示。

图2 导风板内凹示意图

然而,实际生产过程反馈存在导风板与面板配合间隙超出标准要求或间隙不均匀问题,生产合格率低,导致下线返修,为此应用公差仿真软件工具对上述问题开展分析研究。

2 公差仿真分析

2.1 公差仿真建模

产品三维装配建模总体遵循产品实际装配原则,通过限制零件的6个自由度,确定零件的装配约束关系,约束特征包括面/线/点、轴/孔等,约束关系包括面接触、线接触、点接触、同轴、与点同心等。以内导风板与左右驱动机构装配为例,内导风板两端与左右驱动机构分别采用与点同心,约束X轴、Y轴平移及旋转;内导风板上侧边与面板体搭接约束Y轴旋转;内导风板右端驱动机构的销孔装配结构约束Y轴平移。其他相关零件装配建模具体根据产品结构特性及实际装配情况而定。

2.2 定义零件公差

新产品方案设计与方案审查阶段仿真分析时,尺寸公差一般基于国标或企业内部标准来定义;产品试产后的公差仿真一般基于受控工程图纸及实际零件制造能力水平来定义尺寸公差。

2.3 结果分析

2.3.1 统计分布合格率

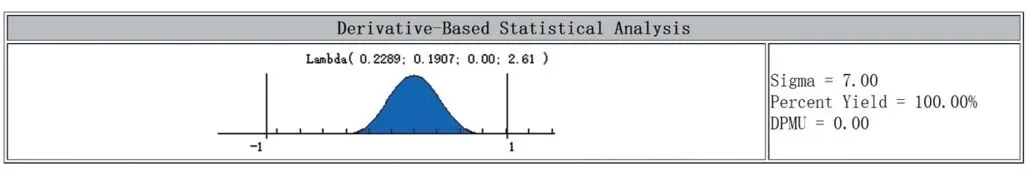

建立装配约束并定义零件公差后,即可使用CETOL软件运行求解,并生成分析报告。分析结果如图3所示,从统计分析结果来看,合格率100.00%,说明结构设计方案理论上是满足产品质量要求的,需要重点分析识别影响产品质量的关键因素,进而结合实际样机状态锁定问题原因。

图3 统计分布公差仿真分析结果

2.3.2 关键参数识别

通过CETOL公差仿真分析,软件自动对各项影响因素进行敏感度、贡献度排序;其中影响因素包括零件尺寸公差、装配浮动、偏移、重力、变形等因素(敏感度、贡献度相关计算方法在文献[1]的“结果数据分析”,以及文献[2]的“统计分析法”中均有相关介绍)。

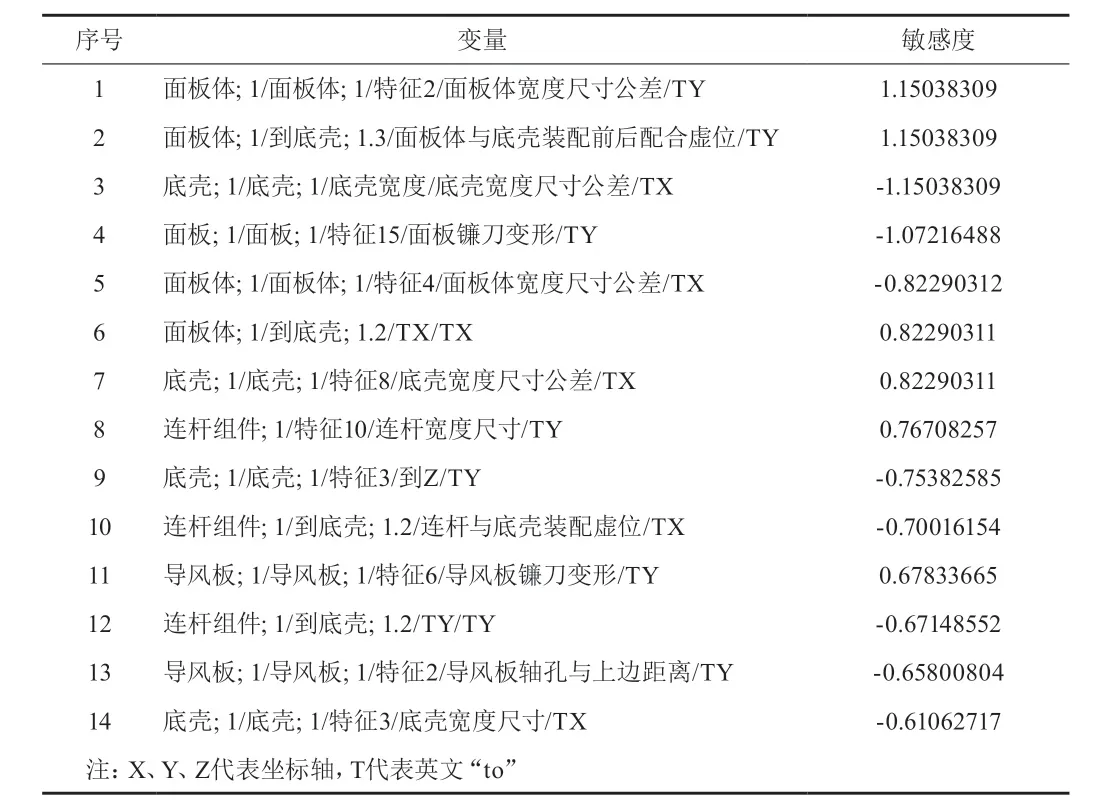

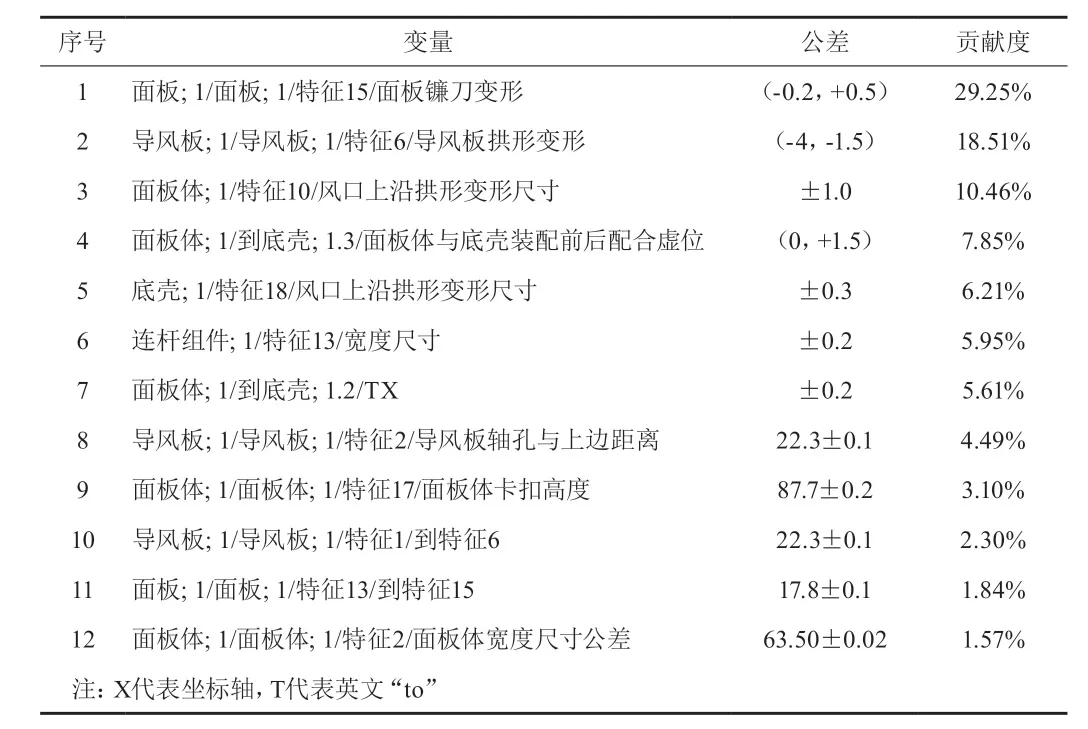

敏感度是指尺寸变量对测量尺寸变化的程度,简而言之即尺寸变量变化值为1时,对测量尺寸的影响程度的值。敏感度可用于确定关键变量。对于给定的测量尺寸,具有高敏感度值的变量为此测量尺寸的最关键参数,高敏感度的尺寸变量会对设计结果产生直接的影响,通过控制高敏感度的尺寸尽量减少质量产生的波动,从而有效地控制整个产品的质量。敏感度排序表如表1所示。

表1 敏感度排序表

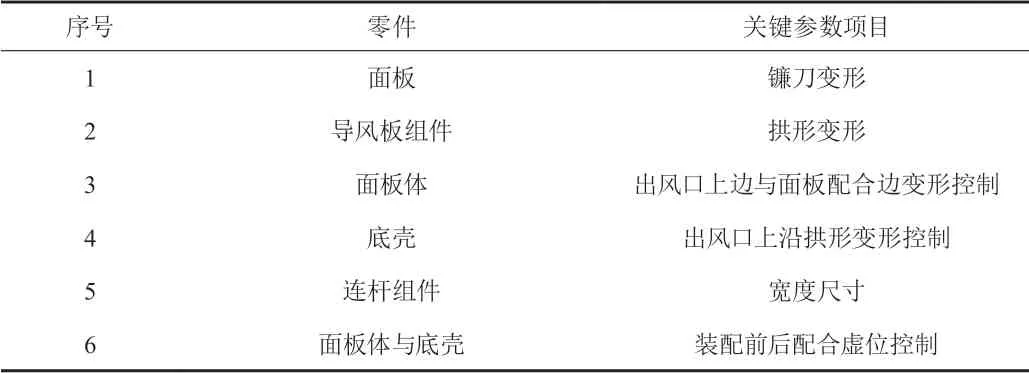

贡献度是指每个变量相对于测量尺寸变量的百分比贡献度。百分比贡献度综合了敏感度信息和零件变量信息,以显示每个模型变量影响测量尺寸变量的百分比。贡献度越大,对产品质量控制越关键,通常认为贡献度大于1%的变量均可定义为关键参数;贡献度排序表如表2所示。

表2 贡献度排序表

基于以上敏感度、贡献度排序表,识别出该产品的关键参数,摘取部分内容如表3所示,基于关键参数,分析实际生产中存在异常的原因,可快速找到问题症结所在。

表3 关键参数排序表(按贡献度排序)

3 异常原因排查分析

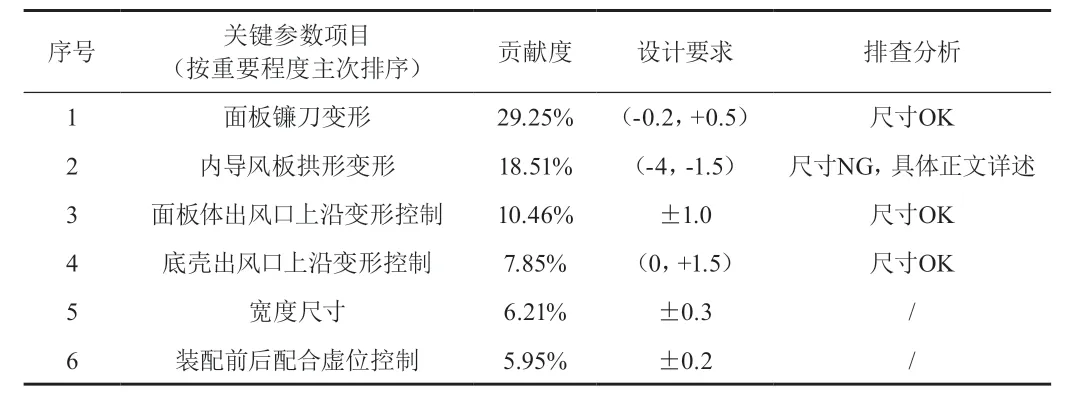

基于公差仿真敏感度、贡献度排序表,可以完整、准确反映影响产品质量的关键因素,并自动按重要程度排序呈现。以关键参数排序表开展问题排查分析,可以快速锁定质量异常原因,针对性制定整改措施[4],如表4所示。

表4 基于关键参数分析问题原因

内导风板变形量排查分析具体如下:

(1)内导变形量标准要求:如图4所示,内导风板沿箭头方向翘曲变形量控制在(-4,-1.5)mm内,不允许波浪变形。

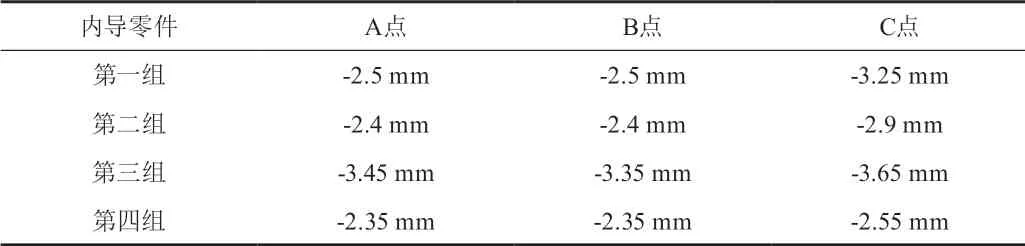

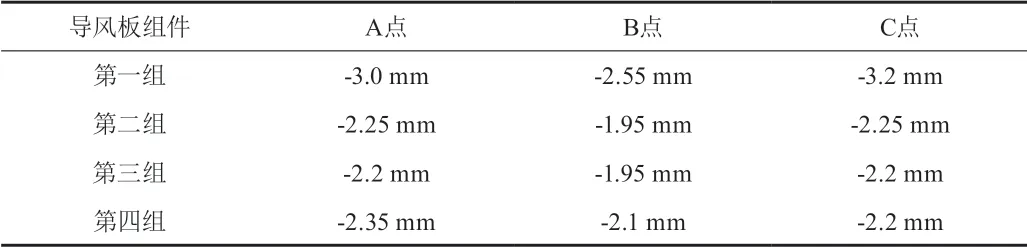

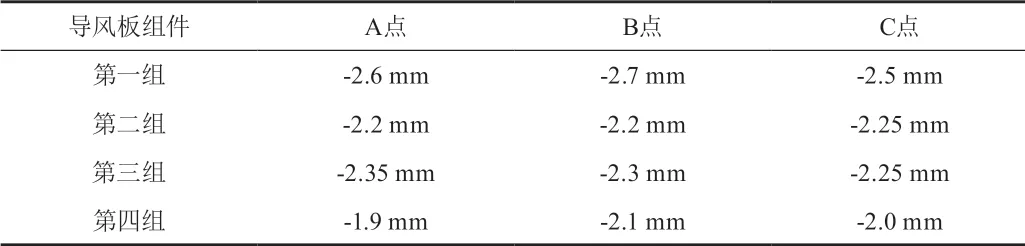

(2)内导实测变形量:根据异常下线机导风板局部内拱情况,从生产线上随机抽出4件内导零件取图5所示位置左(A点)、中(B点)、右(C点)三个点的内拱变形量。

(3)测量A/B/C三个点的内拱数据如表5所示,综合数据分析,发现内导整体为内拱,但呈波浪变形状态,内导C点内拱量最大。而按照设计图纸要求应该是中间位置内拱最大,整体应该均匀内拱。

表5 内导风板零件变形实测数据

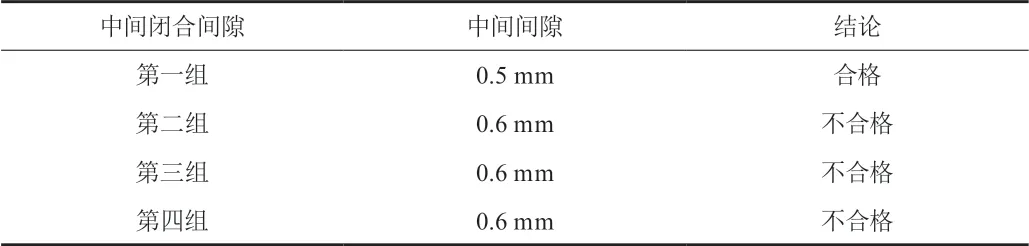

(4)为进一步确认内拱影响情况,将测量的四组内导通过压力工装完成导风板组件预装,再次测量左(A点)、中(B点)、右(C点)的内拱变形量,实测数据如表6所示。综合数据分析,说明导风板组件压合后,整体仍为波浪变形状态。

表6 导风板组件变形实测数据

(5)将四组导风板装配整机,整机配合间隙实测数据如表7所示。综合数据分析,存在三组中间闭合间隙为0.6 mm,超出标准要求,内导左侧局部内拱较大,导致导风板闭合时A/C两点先与面板顶死,当两端驱动机构闭合收回后,导风板中间B处位置外翘,进而造成导风板与面板中间间隙超出标准的故障现象。因此确认内导波浪变形为此次异常的主要影响因素。

表7 整机配合间隙实测数据

4 整改验证

根据以上分析,导风板波浪变形为主要原因,因此重点对导风板变形进行控制与整改。

4.1 内导风板波浪变形控制

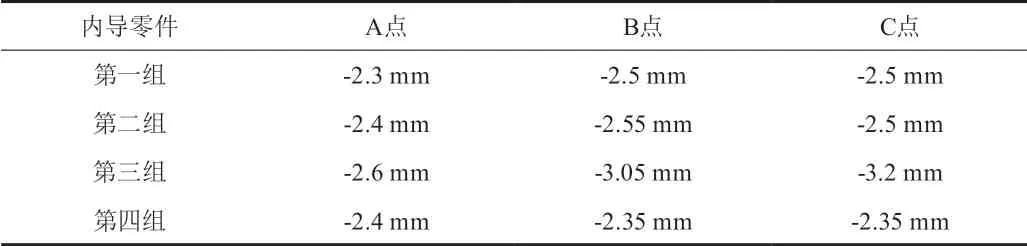

组织注塑专家攻关调试优化模具温度、熔体温度、保压压力、保压时间等注塑工艺参数[5],改善内导风板波浪变形,特别是有效降低C点凸出变形量,如表8第一、二、四组数据所示;但是仍然存在个别零件C点凸出问题,如表8第三组数据所示。

表8 内导风板零件变形实测数据(改善后)

将以上内导风板装配整机后,测量整机配合间隙如表9所示,第一、二、四组内导风板波浪变形明显改善后,整机配合间隙合格,说明降低内导风板波浪变形对降低整机配合间隙有效。

表9 整机配合间隙实测数据(改善后)

4.2 导风板组件压紧方案改进

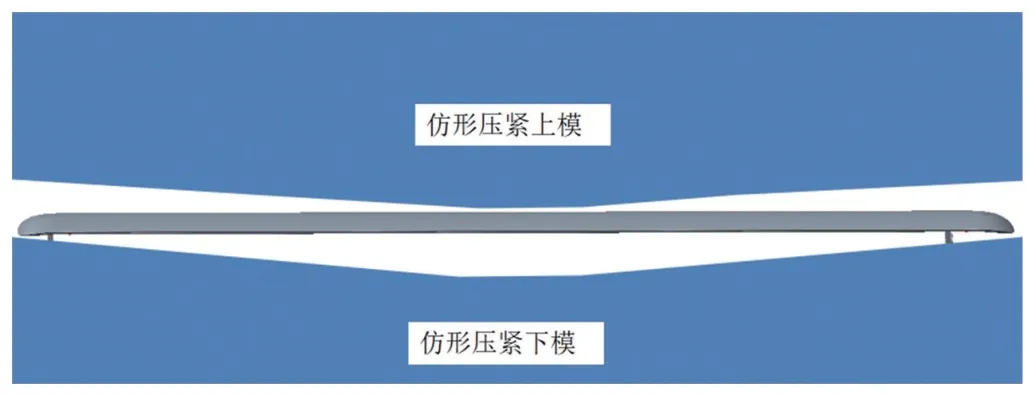

通过内导风板波浪变形整改后,整机配合间隙已显著提升,但是仍有部分导风板存在轻微波浪变形,导致整机装配间隙不合格,为此,笔者进一步研究开发导风板组件仿形压紧工艺技术。导风板组件仿形压紧示意图如图6所示。

图6 导风板仿形压紧示意图

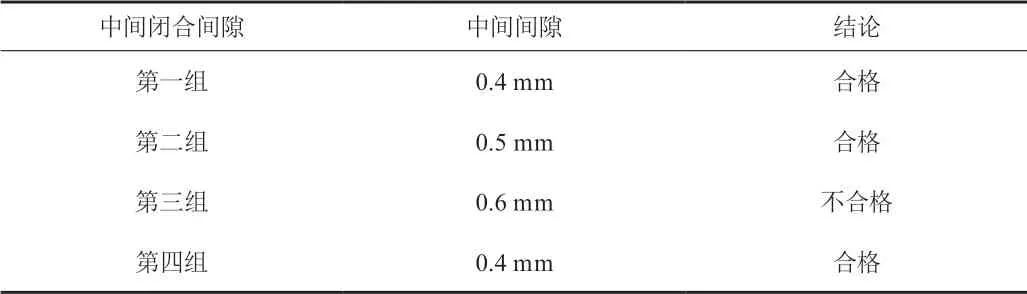

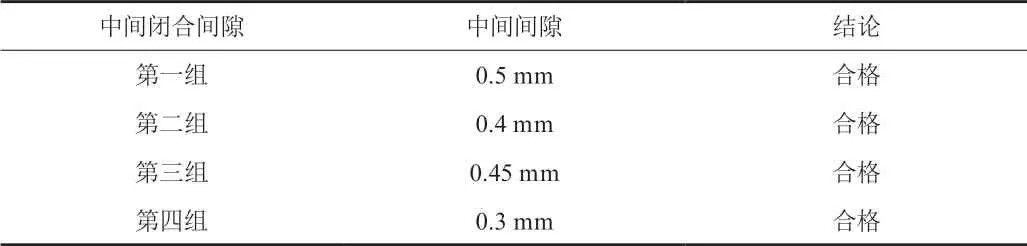

挑选四组波浪变形的导风板组件,通过仿形压紧处理,并保压定型30~60秒,波浪变形得到明显改善,实测数据如表10所示。

表10 导风板组件变形实测数据(改善后)

将以上内导风板装整机后,测量整机配合间隙,实测数据如表11所示,整机配合间隙全部合格,说明导风板组件仿形压紧对降低整机配合间隙有效。

表11 整机配合间隙实测数据(改善后)

5 结论

本文通过应用公差仿真进行量产异常原因分析,改变现有基于经验进行样机试错验证的落后现状,为后续生产中出现异常问题的原因机理分析提供新的方法和思路,具有较强的实际指导意义。

通过三维公差仿真分析软件进行尺寸链分析,基于敏感度、贡献度排序表,分析出影响产品质量的关键因素重点包括:内导风板变形、面板镰刀变形、面板体出风口上沿变形等。基于关键因素的准确识别,采用排除法快速锁定内导风板变形为导致产品异常的根本原因。

为此,本文通过调整内导风板注塑工艺参数改善其变形,通过开发导风板组件仿形压紧装配技术进行矫形,最终将波浪变形导风板矫正达到设计需要的规则拱形变形状态,整机装配验证间隙合格,满足产品质量需求。