对开门风冷冰箱化霜及恢复期耗电量增量降低方法研究

余涛 刘全义 李清松

长虹美菱股份有限公司 安徽合肥 230601

0 引言

风冷冰箱制冷过程中,箱内空气中的水分在蒸发器表面析出并被冻结成霜或冰,随着霜或冰的增加,蒸发器热阻增大,换热效率降低[1-2],同时空气流过蒸发器表面的通道减小,冰箱制冷循环风量减小,冰箱制冷能力逐步变差,甚至不制冷,所以风冷冰箱需要周期性除掉蒸发器表面累积的霜和冰,维持冰箱正常制冷功能。

根据GB/T 8059-2016《家用和类似用途制冷器具》[3]标准,风冷冰箱耗电量包含稳态耗电量和化霜及恢复期耗电量增量,电冰箱化霜及恢复期耗电量增量是指无霜电冰箱由于化霜及恢复期产生的额外的电能消耗,化霜及恢复期能耗增量越大,风冷冰箱能耗越大。

风冷冰箱主要采用电加热方式对翅片蒸发器进行除霜,化霜加热器通过热辐射、导热和自然对流复合传热方式对蒸发器进行加热除霜。有文献研究得出,除霜加热器所发出的热量仅有15%~20%被有效利用[4],剩余的热量被结构部件、制冷剂和箱内冷空气吸收。低效率除霜,不仅使除霜能耗增大,同时温度升高,再次开机后的运行能耗增加,最终增加冰箱能耗。

目前,风冷冰箱降低化霜增量的方法主要集中在高效除霜阶段,李智强、赵丹[5]等通过将回风道出口的风量分布与除霜加热器除霜热量分布相匹配,可使蒸发器上的结霜分布与除霜加热器除霜热量分布一致,进而可实现蒸发器上霜层均匀融化,达到优化除霜的目的。孙好雷、盛伟[6]等通过改进化霜策略、采用整体翅片提升化霜效率,合理控制化霜温度,减少无用能耗,使冰箱化霜期间的能耗降低5%。

根据不同类型的风冷冰箱能耗试验测试结果,化霜及恢复期能耗占比约8%~15%。由于单系统风冷冰箱共用一个蒸发器,蒸发器结霜速度最快,化霜及恢复期能耗占比最大。如本文研究对象为单系统对开门风冷冰箱BCD-540W,根据载体冰箱实际耗电量测试结果,化霜及恢复期能耗0.118 kW•h/24 h,标准耗电量0.8018 kW•h/24 h,原状态化霜及恢复期能耗占比高达14.7%。本文通过对研究载体化霜及恢复期耗电量增量的影响因素研究分析,探索降低化霜及恢复期耗电量增量方法,从而实现降低风冷冰箱耗电量。

1 风冷冰箱化霜增量影响因素

1.1 风冷冰箱除霜进程

处于制冷循环的风冷冰箱,当触发除霜设置条件时,冰箱启动除霜程序,此时压缩机停止工作,风扇关闭,启动化霜加热器,当蒸发器表面霜或冰完全融化后,关闭化霜加热器,进入蒸发器滴水时间,滴水完成,压缩机启动,冰箱再次进入制冷循环。

1.2 风冷冰箱化霜及恢复期耗电量增量影响因素

因执行除霜程序,风冷冰箱一段时间内处于非制冷状态,箱内温度逐步回升,同时因化霜加热器部分热量通过风道导热和对流方式传递至箱内,加剧箱内温度回升。通常除霜周期结束,冷冻室内最高温度回升至0℃以上,当冰箱再次制冷时需要消耗额外的制冷量使箱内温度恢复至稳定状态温度。

通过研究风冷冰箱除霜过程可知,影响化霜和恢复期耗电量增量因素包括箱体保温能力、风道保温能力、化霜加热器效率、蒸发器除霜效率、压缩机和风机转速控制、电动风门开关控制等。本文以某款大容积对开门单系统风冷冰箱BCD-540W为载体,以产品易实现、改动小等角度出发,从化霜加热器工作效率、化霜加热器退出温度、化霜及恢复期压缩机、制冷风机、电动风门等方面进行控制策略优化设计,并通过试验验证其优化效果。

2 降低风冷冰箱化霜增量的优化设计案例

2.1 化霜加热器设计

风冷冰箱BCD-540W化霜加热器采用钢管材质,化霜加热器布置在蒸发器最下端,如图1所示。通过对风冷冰箱化霜过程蒸发器表面温度监测可知,蒸发器除霜过程为“从下到上”逐步除霜方式。从热量传递过程来看,蒸发器下部以热辐射传热为主,除霜迅速,蒸发器中、上部以热空气对流传热途径为主,最上部蒸发器温度回升最慢。在风冷冰箱除霜后期,随着蒸发器表面霜层逐渐融化,空气流动阻力逐渐减小,自然对流加剧,箱内温度迅速升高。

图1 蒸发器与加热器安装方式

BCD-540W改进前的化霜加热器大部分管路与蒸发器距离较远,加热效率较低,改进前化霜加热器结构如图2所示。针对该蒸发器仓布局方式,优化设计思路为在保证化霜接水盘和冷藏回风口除霜彻底的前提下,加热器管路集中靠近蒸发器,提高加热器热量利用率,改进后化霜加热器结构如图3所示。同时把加热器功率由原状态242 W调整为201 W(201 W为常用的加热器功率),验证其改进效果。

图2 改进前化霜加热器结构

图3 改进后化霜加热器结构

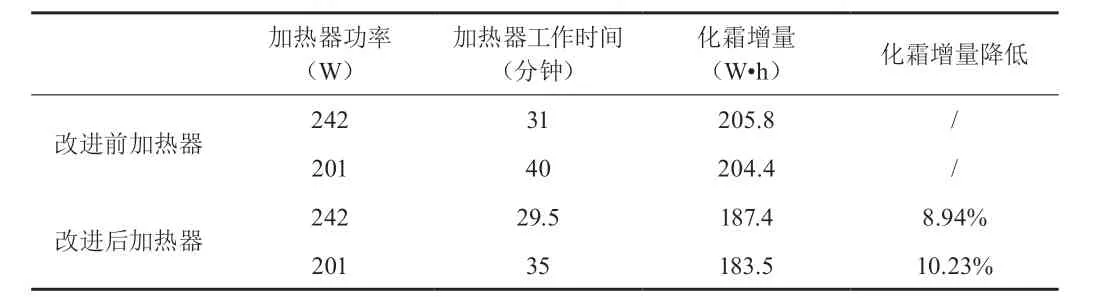

如表1所示,以相同控制逻辑,分别设置242 W和201 W加热器功率,改进后化霜加热器工作时间同比缩短,化霜增量分别降低8.94%和10.23%。

表1 相同规则下加热器改进前、后化霜增量对比数据

2.2 化霜及恢复期控制策略优化

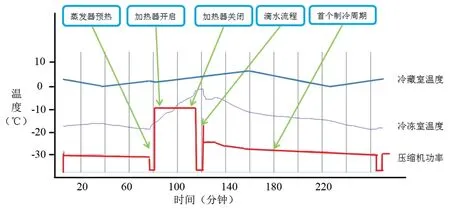

如图4所示,本文根据风冷冰箱化霜过程,把化霜及恢复期完整阶段分解成若干个进程,并针对每个进程进行优化控制。

图4 风冷冰箱化霜进程示意图

化霜进程一,化霜前蒸发器预热阶段。

当风冷冰箱触发化霜程序,压缩机停止工作,冷冻风扇维持运行状态,同时冷藏风门维持开启状态,待冷冻风扇运行3~4分钟后关闭,同时关闭冷藏风门,打开化霜加热器。确保在化霜加热打开之前,利用蒸发器多余制冷量用于冷藏室制冷,并且蒸发器表面温度一般可回升至-15~-13℃,提升蒸发器表面温度,减少化霜加热器工作时间。

化霜进程二,设定合理的化霜退出温度。

为保证风冷冰箱蒸发器仓除霜干净、无死角,通常在蒸发器最难除霜的位置设置化霜温度传感器,一般化霜退出温度设定为8~12℃,通过设定退出温度富余值来保证蒸发器除霜彻底。这种方式虽然能在一定程度上避免除霜不彻底的问题,但必然带来多余能量消耗,增大冰箱耗电量。在35℃/85%湿度、连续开关门的恶劣测试工况下,通过监控蒸发器表面温度和化霜结束拆开冷冻风道双重手段,组合判断蒸发器及周围除霜状况。通过多次的试验验证,化霜退出温度设定为1~2℃可以保证蒸发器仓除霜干净,同时减少能量浪费。

化霜进程三,滴水流程设置。

为保证风冷冰箱翅片蒸发器表面化霜水有足够的时间流到箱体外部的接水盘,通常在化霜加热器关闭后,所有负载停止工作并维持8~10分钟,即为滴水时间。因钢管加热器与翅片蒸发器组合传热特性,蒸发器“从下到上”逐步除霜,蒸发器最上部温度回升最慢。由于翅片与翅片之间搭建成“水桥”效应,蒸发器表面“积水”较多,化霜后期大部分蒸发器表面温度早已高于0℃,化霜水已经基本排到箱外,在滴水过程中只有少量化霜水排出。因此,滴水时间设置在2~3分钟,既能保证化霜水全部排出,也可以减少蒸发仓内的热量进入到间室内部,减小间室内温升。

化霜进程四,滴水结束,冰箱再次进入制冷状态。

化霜结束后,压缩机启动,此时的蒸发器仓的部件、制冷剂和空气等温度很高,不适合立即启动冷冻风扇,待压缩机运行4~5分钟,蒸发器仓温度下降至一定温度后再启动冷冻风扇,能够有效减少蒸发器仓内的热空气对冷冻间室温度冲击,降低恢复期能耗。

化霜进程五,化霜后首个制冷周期压缩机转速控制。

从化霜结束冰箱开始制冷到冰箱达到稳定运行状态称为化霜恢复期。由于化霜过程冷冻间室处于非制冷状态,且化霜加热器热量进入冷冻间室,导致冷冻室内温度回升过高,甚至达到0℃以上,需要通过消耗额外制冷量使冷冻室温度重新达到稳定状态。

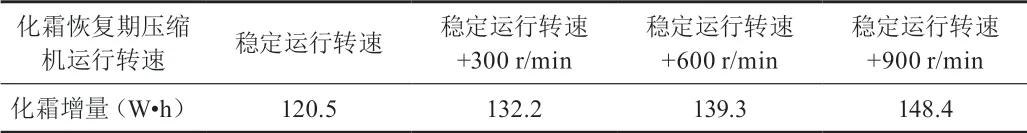

在国家标准实验室,按照32℃/50%湿度测试工况,BCD-540W化霜周期设定为固定60小时,其他测试条件保持一致,在化霜恢复期分别设定不同的压缩机运行转速,验证化霜恢复期能耗增量。如表2所示,化霜恢复期压缩机转速越高,化霜增量越大,当化霜恢复期压缩机运行转速设置为稳定时压缩机运行转速,化霜增量最小。

表2 化霜恢复期压缩机不同运行转速的化霜增量数据

3 测试方案及验证结果

3.1 试验方案简介

(1)试验条件

试验环境温度:16℃和32℃;试验环境湿度:50%;化霜加热器功率:200 W。

(2)试验方案

冰箱稳定运行后,每60小时进行一次除霜,化霜前蒸发器预热阶段压缩机停机,冷藏风门打开,冷冻风扇运行3分钟,化霜退出温度设置2℃,滴水流程设置3分钟,滴水流程结束风扇启动,压缩机延迟4分钟启动,并按照稳定转速运行。

3.2 验证结果

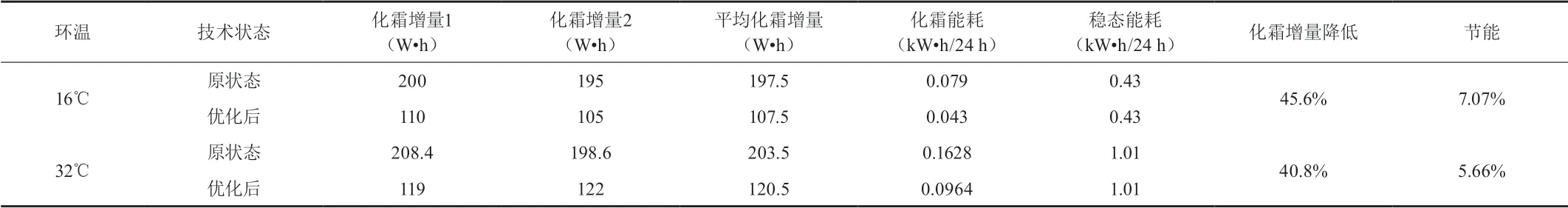

本文以单循环对开门BCD-540W为验证载体,载体改进前、后化霜及恢复期耗电量增量对比数据如表3所示,数据描述的原状态为验证载体批量生产未作任何技术更改的状态,数据描述的优化后状态为本文2.1小节所述化霜加热器结构和化霜功率更改以及3.1小节所述的试验方案。通过一系列的优化方案实施,按照耗电量计算方式,环境温度32℃和16℃分别为173天和192天计算,BCD-540W化霜增量降低43.30%,标准耗电量降低6.40%。

表3 相同载体改进前、后化霜及恢复期耗电量增量对比数据

4 结论

综上所述,本文对风冷冰箱化霜及恢复期影响因素分析及优化设计,得到如下结论:

(1)通过研究风冷冰箱除霜过程可知,影响化霜和恢复期耗电量增量因素包括箱体保温能力、风道保温能力、化霜加热器效率、蒸发器除霜效率、压缩机和风机转速控制、电动风门开关控制等;

(2)通过将化霜加热器管路集中靠近蒸发器优化设计,提高加热器热量利用率,根据试验可知,加热器功率分别设置242 W和201 W,化霜增量分别降低8.94%和10.23%;

(3)本文从产品易实现、改动小等角度出发,从化霜加热器工作效率、化霜加热器退出温度、化霜及恢复期压缩机、制冷风机、电动风门等方面进行控制策略优化设计,由试验可知:化霜加热器打开前蒸发器预热时间3~4分钟,可使蒸发器表面温度提升至-15~-13℃,减少化霜加热器工作时间;化霜退出温度设置1~2℃,滴水时间设置在2~3分钟,化霜恢复期压缩机运行转速设置为化霜前稳定运行转速,使风冷冰箱的化霜及恢复期耗电量增量降低43.30%,标准耗电量降低6.40%,为风冷冰箱提供一种通用的节能手段。