萃取法净化铀工程化中的质量控制与改进

文/谢汶级 袁 波 周显明

某核燃料在生产过程中会产生不合格品,其中主要为尺寸、含量不满足要求。回收不合格品中的铀元素对降低研制成本、节约燃料资源、减少环境污染和促进核能可持续发展均有重要意义。含杂铀溶液的萃取、净化在国际上均是不合格品中铀回收工艺的关键步骤,其工艺收率通常≥98%,且经萃取净化处理后的产品应满足《核级硝酸铀酰溶液或结晶体规范》(ASTM C788-2021)的要求。我国已开展了以多级逆流萃取法进行含杂铀溶液萃取净化工程化的技术研究。目前,研发工作处于工程化技术攻关阶段,虽然已经完成了混合澄清萃取设备的安装与调试,但其中萃取净化工艺收率始终低于80%,远低于国际先进水平(≥98%),这限制了整个铀回收工艺收率,是亟须突破的技术瓶颈。先进的质量管理方法是提高生产效率与质量的重要工具,典型的如由美国质量管理专家休哈特博士提出的计划—实施—检查—处理(PDCA)循环法[1]。研发团队在技术攻关之际,引入PDCA 循环法等质量管理方法,对工艺研发过程进行了全面的质量管理,充分发挥了专业技术和科学管理方法在技术攻关中的作用,有效提高了萃取净化工艺收率。本文针对多级逆流萃取法对含杂铀溶液进行萃取净化工程化技术攻关,并展开标准化研究。

一、杂铀萃取法净化铀工艺介绍与现状分析

1. 工艺流程介绍

杂铀萃取净化工艺是铀回收过程中的关键。为了更加清晰地掌握现状,研究人员首先根据各工艺环节的特点,将整个萃取净化工艺划分为萃取原液配制单元、萃取单元与反萃取单元这3 个单元。具体流程为:首先含杂铀溶液在萃取原液配制单元调节酸度,将铀浓度调至适宜状态;然后转入萃取单元,将铀萃取至有机相,杂质进入水相,完成分离;最后转入反萃取单元,将萃取至有机相的铀元素反萃取至水相,进而完成含杂铀溶液的萃取净化工作。因此,萃取净化工艺收率可以表示为萃取单元收率与反萃取单元收率的乘积,即萃取净化工艺收率(%)=萃取单元收率×反萃取单元收率×100%。

2. 工艺现状分析

在技术攻关前,萃取法净化铀在实验室的收率均≥99%,但同样的工艺参数(萃取相比1∶1,萃取温度30 ℃;反萃取相比1∶1,反萃取温度30 ℃)用于萃取净化工程化装置收率结果如表1 所示。表1显示,技术攻关前5 批次铀萃取实验的萃取单元收率均稳定在99.6%(含)以上,表明萃取单元系统稳定,且技术目前在国际上已处于较高的水平,提升空间十分有限。而反萃取单元收率均低于80%,这表明反萃取单元收率低是导致萃取净化工艺收率低的直接原因,也是整个萃取净化工艺的问题症结所在。

表1 技术攻关前5 批次铀萃取净化工艺结果统计%

二、萃取法净化铀收率低的原因分析

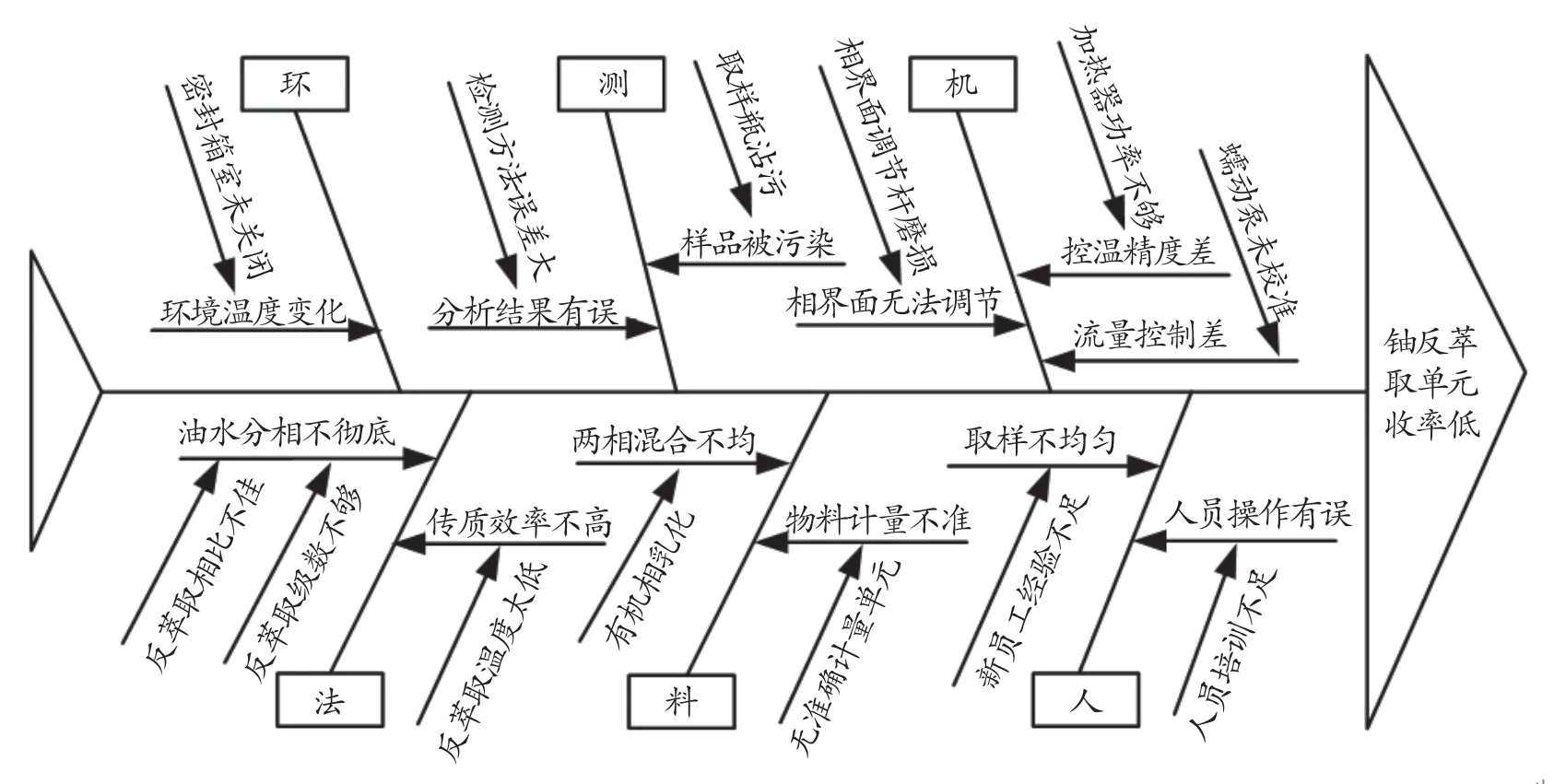

针对反萃取单元收率低这一导致萃取净化工艺收率低的问题症结,本研究采用头脑风暴法与“5M1E”分析法从人、机、料、法、环、测6 个方面分析了影响铀反萃取过程的各种因素,确认了可能导致反萃取单元收率低的13 个末端因素,并绘制了鱼骨图[2—4](见图1)。本文结合实际情况,并按照质量管理思路科学论证,排除了“人、料、测、环”等4 个方面因素,将原因锁定在了设备与工艺方法两大问题上。为了进一步找到设备问题与工艺方法中的哪些因素是造成萃取净化工艺中反萃取单元收率低的真正原因,本研究对“机”与“法”的末端因素按照质量管理方法进行了逐一研究,最终确认了“反萃取相比不佳”“反萃取温度太低”与“反萃取槽部分相界面调节杆磨损”这3个因素是导致反萃取单元收率低的真正原因,具体确认过程如下。

图1 铀反萃取单元收率低原因分析鱼骨图

1. 反萃取相比不佳

反萃取相比不佳对反萃取单元收率的影响采用实验方式验证,实验设置了3 组不同反萃取相比(有机相/水相,用O/A 表示)进行萃取与反萃取实验。实验结果表明,O/A 从1.0∶1 分别增加至1.1∶1 与1.2∶1 时,反萃取单元收率分别从72.12%增加至80.27%与95.88%,从不满足技术要求到满足技术要求。因此,O/A 不佳是造成反萃取单元收率低的主要原因之一。

2. 反萃取温度太低

工程化装置的反萃取温度与实验室反萃取温度均采用恒温水浴控制,控制精度均在±0.5 ℃范围内,且数值相同。本研究采用实验方式,以进一步验证反萃取温度太低对反萃取单元收率的影响,实验设置了3 组不同反萃取温度进行萃取与反萃取实验。实验结果表明,反萃取温度从30 ℃分别增加至35 ℃与40 ℃时,反萃取单元收率分别从80.27%增加至85.65%与91.31%,这可能是工程化装置与实验室处理量的不同导致所需反萃取温度不同。因此,反萃取温度太低导致反萃取传质效率低,也是造成铀反萃取单元收率低的主要原因之一。

3. 反萃取槽部分相界面调节杆磨损

界面调节杆磨损会导致反萃取槽各级相界面无法稳定精确调节,从而影响铀反萃取单元收率。本研究针对反萃取槽5 根有明显磨损的界面调节杆材质结构展开。经研究发现,所采用的界面调节杆材质与螺纹不能与反萃取槽完全适配,经常卡死,导致调节杆难以调节,且极易磨损。更换其他材质调节杆后,相界面高度范围见表2。结果表明,有磨损的相界面调节杆无法调节相界面高度,且其相界面高度通常在<1/3 液位或>2/3 液位,不满足工艺要求的相界面高度(1/3 ~2/3 液位);经过更换相界面调节杆后,相界面能够稳定可调地处于1/3 ~2/3 液位,且反萃取单元收率从97.22%提升至99.56%。这表明,反萃取槽部分相界面调节杆磨损是造成反萃取单元收率低的主要原因之一。

表2 更换磨损的相界面调节杆前后相界面高度与反萃取单元收率对比(温度40 ℃,相比1.2∶1)

三、萃取法净化铀工程化质量改进

确认主要原因后,本研究根据“5W1H”原则,共制定了3 项对策,分别为调整反萃取相比、调整反萃取温度与更换其他材质相界面调节杆,旨在通过提高萃取两相传质效率与混合程度,从而提高反萃取单元收率。

1. 优化工艺参数

研究人员根据上述对策,分头实施方案。对于要因“反萃取相比不佳”“反萃取温度太低”,研究人员采用调整工艺参数的方式改进:根据上述实验结果,将萃取纯化工艺中反萃取相比调整为1.2∶1,反萃取温度调整为40 ℃,并采用恒温水浴夹套保温以保证不同季节温度的稳定,然后进行萃取净化实验,实验结果见表3。

表3 调整工艺参数后5 批次铀萃取净化工艺结果统计%

由表3 可见,调整工艺参数后,反萃取单元收率提高至96.8%~97.8%,萃取净化工艺收率提升至96.5%~97.6%,满足技术指标要求,达到目标预期。

2. 完成设备改进

对于要因“反萃取槽部分相界面调节杆磨损”,研究人员对反萃取槽有磨损相界面调节杆进行了适配材质的研究、设计加工和更换。更换后,相界面高度全部满足工艺要求的相界高度(1/3~2/3液位),且灵活可调,反萃取单元收率由原工艺的97.22%以下提高到99.56%以上。

3. 质量控制结果

为进一步验证改进工艺与设备的可重复性和稳定性,本研究采用改进后的工艺,连续完成了5批次铀萃取净化实验,结果见图2。

图2 改进前后萃取净化工艺收率

图2 表明,工艺改进后,其稳定性较好,连续5 批次实验,铀反萃取单元收率的波动大幅度降低,且均稳定在98.7%(含)以上,提升效果显著,各项指标均满足ASTM C788-2021 标准要求,达到了行业领先水平。同时,这也证明了实施的3项措施确实有效。为了进一步保障后续产品质量,研究人员根据研究结果对已有的工艺规程与设备维护保养规程进行了升级,并进一步对操作人员进行系统培训,形成铀萃取净化的标准化操作流程,并制定了企业标准。

四、结论与展望

在技术攻关之际,本研究引入科学的质量管理工具,使科研人员快速地认识到影响铀萃取净化工艺收率低的主要因素,制定了一套行之有效的工艺改进措施,使萃取净化收率从73.3%~78.9%提高到了98.7%~99.6%,制定了铀萃取净化的标准化操作流程,确保产品质量持续达标。萃取净化工艺收率的提高,意味着更高的核资源利用率,更少的放射性废液产生和更轻的环境污染,具有显著的经济效益与社会效益。

本次技术攻关的全过程遵循质量管理方法与要求,经典的质量管理方法能将学科专业知识和科学管理方法有机结合,产生“1+1 >2”的效果,对减少研发成本,缩短研发周期,确保科研、生产质量均有重要的意义。