某型发动机高导气动优化设计

李苑,向鑫,朱敬德,张周康

(1. 中国航发贵阳发动机设计研究所,贵州 贵阳 550081;2. 南昌航空大学 飞行器工程学院,江西 南昌 330063)

0 引言

随着航空发动机的性能要求不断提高,其涡轮前燃气温度也相应越来越高[1-3]。而对于多转子发动机而言,高导叶片作为承受高温燃气冲击的首个部件,其结构和性能对涡轮甚至整个发动机性能的影响都至关重要[4]。国内在研的某型号中等推力发动机样机在试验中常发生导叶超温问题。通过多次串装部件,明确高导叶片是发动机超温的主要影响因素,需对高导叶片进行优化设计。该发动机高导叶片经初步验证后发现,其叶型和结构的优化上尚需深入考虑[5]。因此,有必要对高导叶片叶型及结构进行优化改进设计。

国内外已有一些学者针对导向器叶片优化展开过相关研究。研究表明,导向器面积,特别是喉道面积对涡轮的性能影响很大[6]。工程应用上,有通过改变叶片安装角[7]、优化端壁型线[8]、修整尾缘劈缝线型[9]等方法调整喉道面积,可使涡轮气动性能满足发动机调试的要求。但这些研究通常都忽略叶片受热载荷和离心载荷的影响,而考虑这两方面影响基础上的工程实际优化改进的文献报道还比较少。

本文以某系列发动机高导叶片为研究对象,通过三维数值模拟手段,展开对高导叶片的流道高度和尾缘劈缝处修型厚度对涡轮性能的影响规律研究,旨在通过优化高导叶片结构来提高涡轮性能,从而解决发动机导叶超温问题。在叶型的改进中,考虑了涡轮工作状态的热膨胀和离心力引起的流道几何变形,即流道视为热态,并在高、低涡叶片处考虑了径向热态伸长,使得研究结果更适合工程实际应用。

1 数值计算方法

1.1 计算模型与网格划分

本文优化对象为某系列涡扇发动机涡轮高压导向器,其三维实物及叶型如图1所示。与该发动机原型样机的高导叶片相比(测仿结果),高导的设计状态流道偏小,且尾缘劈缝距离B值(即劈缝外形线至叶片尾缘型线的距离)偏大,导致高导流道(机匣、轮毂及叶片形成的流道)的通流面积减少。经测算,原型样机通道喉道面积为142.5 cm2,设计状态喉道面积为141.52 cm2。

图1 高压导向器设计图状态加工实物及叶型

采用商业软件Ansys对该涡轮进行数值模拟研究。湍流模型用带转捩模型Gamma Theta的SST模型,对流项和湍流项离散格式为High Resolution,周期面设置为旋转周期,转静交接面为一般连接,数据传递为混合平面(周向平均),下游速度设置为级平均速度。为更好地模拟高导的气动性能,计算流域考虑了机匣热变形和叶片热变形估算结果:高压涡轮受热膨胀程度较大,间隙取0.6mm;低涡叶片受热膨胀较小,间隙取0.4mm。其中高导叶片数29个,高涡叶片数82个,低导叶片数47个,低涡叶片数83个。建立两级涡轮的单通道计算域,网格模型及整体计算域见图2。所有网格均为六面体结构化网格,经网格无关性校验后选取网格总数约为400万,网格Y+均<1。

图2 网格模型及计算域

1.2 边界条件

进口给定总温(1 486.3 K)和总压(1 501.24 kPa)边界条件,转子域给定物理转速(高压涡轮18 209 r/min,低压涡轮13 266 r/min),出口给定静压(209.65 kPa)边界条件。冷气边界位置位于各叶片叶身和缘板上的气膜孔及尾缘劈缝以及转静子间的封严处。冷却气总压与涡轮进口压力相同,总温为781 K。燃气的动力黏度按Sutherlands公式给定,其中参考温度为293.111 K,参考动力黏度为1.716×10-5Pa·s,Sutherlands数为110.555 K;热传导系数按Sutherlands公式给定,其中参考温度273.16 K,参考热传导系数0.024 2 W/(m·K), Sutherlands数为194 K。

2 流道高度优化研究

2.1 涡轮性能对比

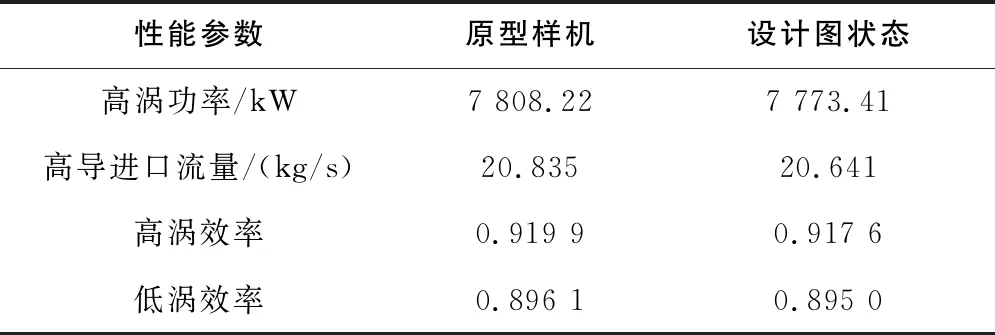

设计状态比原型样机的高导通流面积偏小约0.8%,这将导致涡轮气动性能发生偏差。由数值模拟结果(表1)可知,设计高导状态流量偏小约0.2 kg/s,高涡效率偏低约0.2%,低涡效率偏低约0.1%,高涡输出功率偏小0.45%。设计图状态存在较大的性能优化空间。

表1 不同模型对应的涡轮性能参数

2.2 流道高度的影响

增加高导的通道(流道)高度不仅可增加高导的流通能力,还有利于减少损失。然而高导流道高度过大将使涡轮气动偏离设计状态,引起两级涡轮气动性能匹配问题。因此有必要分析流道高度对涡轮性能的影响。本文对高导的子午型线通过取整和增加机匣型线高度的方式,选取了3个不同流道高度进行数值模拟研究。其中高导的轮毂型线直径统一取整为406mm,机匣型线直径分别为468mm、468.25mm和468.5mm,即流道高度为31.00mm、31.25mm和31.50mm。流道高度每增加0.25mm,高导喉道面积增加约0.8%(约为设计图样与原型样机的面积差)。

不同流道高度下的涡轮性能参数变化如图3所示。由图3(a)可知,随着流道高度增加,高涡流量几乎成正比增加,这说明当前高导工作状态处于临界(流量由高导喉道面积确定),下游流场没有出现临界状态,涡轮的通流能力由高导决定。然而高涡流量的增加不一定带来涡轮整体能效的提高,过高的流量可能造成低压涡轮工作状态变化。从图3(b)可知,随着高导流道高度的增加,高涡效率亦小幅增加,这表明高导堵塞流动状态得到略微改善;而低涡效率呈现先增加后降低的趋势,过大的流量可能使得低涡气动匹配变差,效率反而降低。综合来看,在考虑热膨胀和离心力引起的流道几何变形后,适当增加流道高度将有效改善涡轮的流动状态,使得涡轮性能得到提升,通流能力增加;而过多地增加流道高度将导致高低压涡轮气动匹配变差,使得低压涡轮效率降低。对于本文研究对象,为获得涡轮整体综合性能最优,应增加流道高度1.6%(0.25mm),流量增大1.55%,高涡效率提升0.09%,低涡效率提高0.05%。

图3 不同流道高度高导下的涡轮性能参数变化

3 尾缘劈缝修型厚度的影响

3.1 尾缘劈缝修型优化方法

尾缘劈缝型线见图4。劈缝口是根据气膜冷却用气量决定的,为确保导向器不会被高温气流烧蚀,其尺寸是固定的;劈缝外缘型线与尾缘叶型型线之间的距离B可以进行调整,会改变叶片压力面的压力分布,从而影响高导性能。此外,劈缝接近高导喉道位置,劈缝距离B过大可能使得劈缝位置通流面积小于原本喉道位置,从而造成涡轮喉道变化,影响气动性能。另一方面,劈缝距离存在极限值,过小将造成叶片加工困难,工程难以实现。以设计图状态劈缝距离B为基准,选取不同修型距离(如图4所示,修型0.19mm指劈缝距离比原距离B减小0.19mm)进行数值模拟计算,以获得最优尾缘劈缝修型,计算结果见表2,其中最大修型厚度为0.40mm,低于此修型厚度将造成叶片劈缝加工困难。

图4 高导叶片尾缘劈缝修型示意图

表2 压力面尾缘气膜劈缝修型

3.2 涡轮性能对比

不同高导劈缝处修型距离的涡轮性能如图5所示。由图可知,随着修型距离的增加,高涡输出功率略有上升,而流量呈现先增加后不变的趋势。这是因为劈缝的修型会使叶片表面压力变化,改善喉道附近的流动,但过多的修型不会继续增加流量,表明劈缝修型不影响喉道流动。从效率图来看,高涡的效率随着修型距离增加而上升,但低涡效率呈现先增加后减少的趋势,说明过多的劈缝修型不一定获得涡轮综合最优的效果,应考虑两级涡轮气动匹配问题,选择最优的劈缝修型距离。

图5 不同高导劈缝处修型距离下的涡轮性能参数对比

根据高导叶型载荷分布(图6)及高导中间截面马赫数分布(图7)可知,高导通道在尾缘气膜冷却的劈缝处附近先收缩后扩张,流动先膨胀加速,在压力面形成较大逆压区域,产生损失。修型距离0.19mm使得叶型自然光顺时,逆压区域仍较大;继续修型可以明显减小逆压区域,改善当地流动情况。最优修型距离应为0.40mm,即加工极限,性能将比原型样机还要优,然而此时两级涡轮气动匹配并非最优状态,且加工品质不易把控。故最优的修型距离可取0.30mm,此时高涡效率增加0.15%,功率增加0.3%。

图6 不同修型距离下高导叶片50%叶高截面载荷分布

图7 不同修型厚度下高导叶片50%叶高截面载荷分布

4 结语

在工程实际中,热载荷和离心载荷将导致涡轮气动性能出现偏差,应通过进一步优化手段改善涡轮气动性能。本文通过数值模拟手段研究了涡轮高导叶片流道高度和尾缘劈缝修型距离对涡轮性能的影响规律,得到了以下结论。

1)考虑工程实践状态,可适当扩张流道尺寸以改善涡轮性能,缓解发动机超温问题。流道扩张存在最优的值,对于本文研究对象最佳的流道高度应增加1.6%,此时可实现高导流量加大1.55%,高涡效率提高0.25%,高涡功率提升0.6%。

2)叶片冷却孔的劈缝半径可影响高导叶片通流能力,从而对涡轮性能产生影响。相对最佳修型方式为综合考虑涡轮性能前提下,尽可能选取较小的劈缝距离。本文研究对象,最优的修型距离为0.3mm,此时高涡效率增加0.15%,功率增加0.3%。