移动机器人重复入位误差在线补偿方法

石瀚斌,李波,田威

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

随着我国四代机服役以及探月工程的全面实施,大型复杂构件的高质量加工成为航空航天制造领域的关键技术。因此,近几年移动机器人原位作业模式逐渐兴起,在大型结构件的制孔、磨抛等作业中开始得到应用[1]。在实际加工前,移动机器人系统需提前标定机器人基坐标系与产品坐标系之间的转换关系,从而通过离线编程实现自动化加工[2]。而由于移动平台,如导轨、全向移动小车等,重复定位精度较差,通常会存在1~5mm的偏差,导致机器人基坐标系发生偏移,在加工中引入重复入位误差。因此,建立移动机器人重复入位误差模型,并提出一种入位误差补偿方法对保证其加工精度具有重要意义。

移动机器人入位误差补偿可看做机器人基坐标系与产品坐标系之间的二次标定,根据标定方式的不同,可将其分为离线补偿与在线补偿。离线补偿通常为在实际加工之前,通过激光跟踪仪、大视场双目测量仪等外部测量设备对机器人基坐标系与产品坐标系进行重新标定,将标定结果替换初始结果,从而完成补偿。如DORNAIKA F等在ZHUANG H Q的基础上,基于正二次误差函数表达的四元数法建立误差方程,并将非线性约束极小化,可同时求解旋转和平移参数[3-4]。该方法虽然在理论上可达到很高的标定精度,但需获得机器人末端的姿态信息,测量过程中存在较大的噪声干扰,从而影响标定结果。因此WU L等建立了基于Ax=By的解耦齐次矩阵,只需机器人末端的位置信息,通过多次迭代提高旋转矩阵的正交性,标定精度高且可行性更强[5]。上述方法往往可获得较高的标定精度,但需人工的参与,标定过程复杂繁琐,较难融入自动化加工流程。

在线补偿通常直接在机器人末端搭载测量设备,如工业相机、激光线扫描仪等,在加工过程中对定位参考点实时测量,从而实现在线补偿[6-8]。韦溟等通过机器人末端携带的单个工业相机实现机器人基坐标系与工件坐标转换关系的现场快速标定,方法便捷、高效[9]。在线补偿无需外部测量设备,可实现自动化标定,但补偿精度受限。

本文采取离线标定与在线补偿相结合的方式,提出了一种移动机器人重复入位误差在线补偿方法。初始标定移动机器人基坐标系与产品坐标系转换关系后,建立移动机器人重复入位误差模型,在线补偿入位误差;并最终通过仿真试验验证了本文方法的可行性与有效性。

1 移动机器人入位误差补偿

1.1 初始坐标系标定

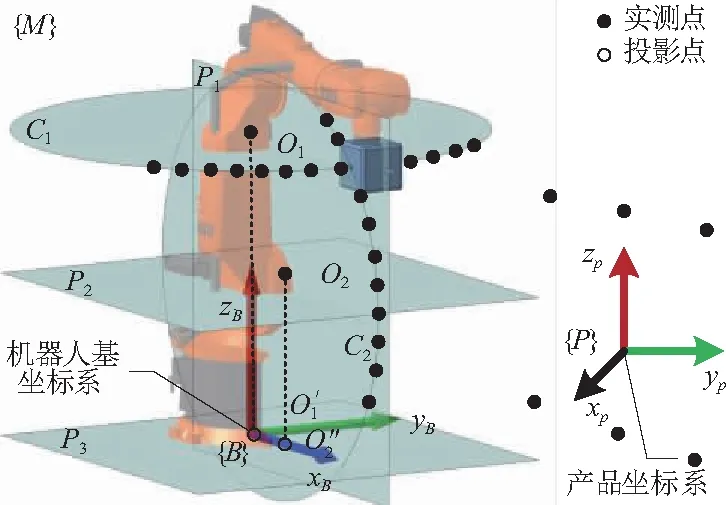

移动平台在初始位置下,需要标定移动机器人基坐标系与产品坐标系的相对转换关系,这是移动机器人进行加工的前提[10]。为保证标定精度,本文采用激光跟踪仪参与标定。移动机器人初始坐标系标定示意图如图1所示。

图1 移动机器人初始坐标系标定示意图

将机器人运动至初始位姿处,即机器人的各关节角分别为(0°, -90°, 90°, 0°, 90°, 0°)。根据机器人结构特性可知,机器人基坐标系的原点位于A1轴转动轴线与基坐标系平面相交处,同时基坐标系的z轴垂直于当前位姿下A1轴转动平面,y轴垂直于当前位姿下A2轴转动平面。因此在其他关节轴不动的情况下,分别缓慢转动机器人A1轴与A2轴,同时使用激光跟踪仪测量运动过程中机器人末端的位置坐标,并将这一系列测量点通过圆拟合得到圆C1与C2及其圆心O1与O2的位置。

nz=nC1,ny=nC2

(1)

x轴单位方向向量nx可由nz与ny叉乘获得,基于原点位置坐标以及各轴单位方向向量即可获得机器人基坐标系{B}与测量坐标系{M}之间的转换关系MTB。

测量工装上提前布置多个特征点,并与理论数模中产品坐标系下的值进行对应,即可获得产品坐标系{P}与测量坐标系{M}之间的转换关系MTP。根据MTB与MTP即可求得机器人基坐标系{B}与产品坐标系{P}之间的转换关系BTP:

BTP=(MTB)-1×MTP

(2)

1.2 入位误差在线补偿

由于移动平台重复定位精度较差,移动机器人在多次进入同一工位时基坐标系会发生轻微的平移旋转,从而无法精确加工。所以重复入位误差可等效为当前位置与初始位置基坐标系之间的偏差。实际加工中,离线编程对于孔位的规划是在产品坐标系下,而机器人运动指令则是末端在机器人基坐标系下的位姿,因此加工时需做如下转换:

BP=BTP×PP

(3)

式中:BP为待加工点在机器人基坐标系的坐标表达;PP为待加工点在产品坐标系下的坐标表达;BTP为机器人基坐标系{B}与产品坐标系{P}之间的转换关系[11]。

当移动机器人重复入位后,将机器人基坐标系定义为{B′},则式(3)变为

B′P=ΔB′TB×BTP×PP

(4)

式中:B′P为待加工点在当前位置机器人基坐标系的坐标表达;ΔB′TB为重复入位后当前位置与初始标定位置机器人基坐标系偏差关系的齐次矩阵,即重复入位误差。

将ΔB′TB写成ΔB′TB=(R,t)的表达形式[12],其中,R为重复入位误差的旋转部分,t为重复入位误差的平移部分。选定产品上一组n个基准孔作为重复入位误差补偿的参考采样点,其在初始机器人基坐标系下的坐标值记做P=(p1,p2,p3,…,pn),由采样点在产品坐标系下的理论坐标值通过式(3)计算而来。其在当前位置机器人基坐标系下的坐标值记做Q=(q1,q2,q3,…,qn),由机器人末端执行器上携带的测量设备依次实时测量所得。则两者的关系即可表达为典型的Ax=By的方程:

Q=RP+t

(5)

若已知两组对应点集P与Q,求解旋转矩阵R与平移矩阵t,即可将其看做最小二乘求最优解的问题,可转换为以下数学描述:

(6)

式中:argmin表示使其后式子值达到最小时变量的取值;ωi表示每个采样点对应的权重。

将式(6)对t求导可得

(7)

(8)

(9)

将式(9)代入式(8)中可得

(10)

将式(10)代入公式(6)中,式(6)可写作

(11)

(12)

(13)

(14)

将RTR=1与式(14)代入式(13)中,可得

(15)

因此式(12)可展开为

(16)

(17)

则式(17)可写作

(18)

根据矩阵迹的相关特性可得[13],式(18)中tr(WYTRX)=tr(RXWYT),令S=XWYT,并将S进行奇异值分解[14-15],S=U∑VT,其中U和V均为酉矩阵,∑为半正定对角矩阵,其对角线上的元素为S的奇异值。则

tr(RXWYT)=tr(RU∑VT)=tr(∑VTRU)

(19)

令M=VTRU,代入式(19)。由于V、R和U均为正交矩阵,则M也为正交矩阵,即MTM=E,同时满足

(20)

式中mj为M中每一列的列向量,由上式可得mij≤1。因此当且仅当mij=1时,∑M的迹最大,即M为单位矩阵,可得

VTRU=ER=VUT

(21)

由式(21)得旋转矩阵R,代入式(10)中得平移矩阵t,从而得到重复入位误差ΔB′TB。

2 试验验证

2.1 试验平台

为验证本文所提出的移动机器人重复入位误差补偿方法的有效性,以移动制孔机器人作为试验对象,进行试验。

试验平台主要由KUKA KR500 R2830工业机器人、移动平台、末端执行器、产品工装和API T3激光跟踪仪组成。激光跟踪仪用于初始位置机器人基坐标系与产品坐标系之间转换关系的标定以及精度验证,制孔末端执行器上搭载有激光2D线扫描仪,与高精度电机相结合可获取定位孔在机器人基坐标系下的三维坐标,用于入位误差在线补偿。试验平台如图2所示。

图2 试验平台

2.2 初始离线标定试验

控制移动平台进入加工站位,完成停车,根据上文中初始位置下移动机器人基坐标系与产品坐标系之间转换关系的标定方法,进行初始离线标定。标定结果BTP如下:

BTP=

由于基坐标系与产品坐标系之间转换关系的理论值无法获取,因此采用定位误差的方法进行标定精度验证。通过激光跟踪仪测量产品坐标系下多组机器人末端位置PP,将其经标定所得的转换矩阵BTP变换至机器人基坐标系,与机器人示教器中对应位置BP计算误差。则标定误差定义为

(22)

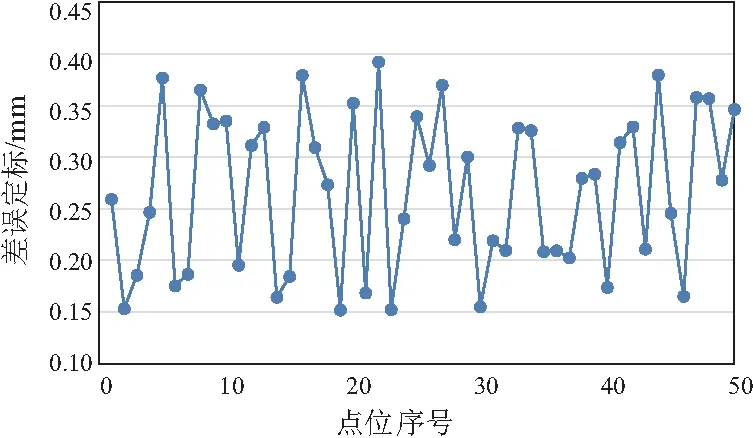

本文在机器人工作空间内选取50个机器人末端位置进行验证,初始位置的标定误差如图3所示。

图3 初始标定误差

2.3 入位误差在线补偿试验

在初始位置标定结束后,控制全向移动平台重新进入加工站位,本文直接采用产品本身已有的加工基准孔作为重复入位误差补偿参考采样点,无需额外增加定位孔。参考定位孔的分布如图4所示。

图4 参考定位孔分布

在产品的合适位置选取6个基准孔作为参考定位孔,控制机器人依次移动至定位孔位置,采用激光线扫描仪测量定位孔,从而获得定位孔在当前机器人基坐标系下的三维坐标Q;同时根据初始标定中得到的转换矩阵BTP,将定位孔在产品坐标系下的值转换为初始位置下机器人基坐标系下的三维坐标P,即可根据上文方法完成重复入位误差在线补偿。补偿结果ΔB′TB如下:

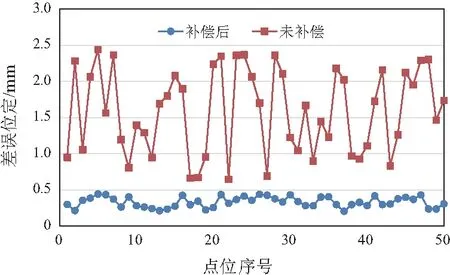

重复入位误差也采用定位误差方法进行补偿精度验证,并与未进行重复入位误差补偿做对比。与上节中方法相同,未进行重复入位误差补偿的定位误差由式(22)计算可得,补偿后的定位误差定义为

(23)

同样选取机器人工作空间内选取50个机器人末端位置进行验证,补偿前后的定位误差对比如图5所示。

图5 补偿前后的定位误差对比

3 结语

本文提出了一种离线标定与在线补偿相结合的移动机器人重复入位误差补偿方法,建立了入位误差模型,在初始标定机器人基坐标系与产品坐标系之间转换关系后,利用该方法可有效补偿因重复入位引入的误差,并通过移动制孔机器人进行试验验证。试验表明,经过本方法补偿后,移动机器人综合定位误差为0.332 6mm,验证了该方法的可行性与有效性。