螺栓拧紧工况对复合材料连接结构预紧力的影响

王楚凡,安鲁陵,蔡跃波,岳烜德,杨浩然

(南京航空航天大学,江苏 南京 210016)

0 引言

航空领域的复合材料结构中存在着大量机械连接[1]。目前国内飞机制造厂对于CFRP结构螺栓连接主要通过转矩法来施加预紧力。预紧力过大容易导致复材结构的损伤,预紧力过小则容易导致复材结构的松脱。因此对于螺栓连接预紧力的控制显得尤为重要。

国外学者长期以来对金属结构螺栓连接的机理、预紧力控制、螺纹摩擦性能、螺纹处应力分布等方面展开了广泛的研究。在此基础上结合金属结构件在实际螺栓拧紧时的复杂工况,国内外学者利用DOE试验、正交试验等试验方法对复杂工况下影响转矩法拧紧结果的各种因素展开了深入研究[2-8]。研究结果普遍表明螺栓连接中的材料、接触表面摩擦状态、拧紧转速等因素对预紧力的控制存在一定影响。其中接触表面的摩擦状态、拧紧转速与拧紧工艺的实施相关。

FRIEDRICH C等[9-11]研究了3种润焕状态下CFRP结构螺栓连接拧紧的T-F曲线,发现达到同一目标预紧力时的拧紧转矩值相差较大。可见针对金属结构螺栓连接的拧紧研究已经有了比较成熟的理论体系与研究成果,但针对CFRP结构件需要特别考虑。CFRP的各向异性特点决定了其应力情况相比金属材料要复杂得多,易产生应力集中现象[12-14]。如果直接照搬金属结构中螺纹连接的设计、装配原则是不合适的[3]。

本文针对航空CFRP结构螺栓连接的拧紧工况,利用DOE试验从拧紧转矩与总摩擦系数两个角度,分析了拧紧工况对于预紧力的影响,并从工艺角度为预紧力的控制提出建议。

1 转矩法原理

目前在飞机CFRP结构的装配过程中,主要依赖于转矩法所建立的转矩-预紧力对应关系,即

T=KFD

(1)

式中:F为目标预紧力;K为转矩系数;D为螺栓的公称直径;T为拧紧转矩。

MOTOSH N[15]认为转矩T在驱动紧固件拧紧时,一部分转矩需要克服紧固件支撑端面与被连接件端面的摩擦,一部分转矩需要克服螺纹之间的摩擦,剩余的转矩则为连接结构提供了预紧力,如式(2)所示。

T=Tp+Tt+Tb

(2)

式中:Tp为作用于螺纹牙的转矩;Tt为螺纹间摩擦转矩;Tb为支撑端面摩擦转矩。

在德国标准VDI2230[16]中该公式可以具体表达为

T=F[0.16p+0.58μtd2+0.5μbdu]

(3)

式中:p为螺纹螺距;d2为螺纹中径;du为支撑端面摩擦转矩的等效直径;μt为螺纹摩擦系数;μb为支撑面摩擦系数。

在ISO16047[17]中提出了摩擦系数的简化公式,假定螺纹摩擦系数μt与支撑面摩擦系数μb一致,用总摩擦系数μm来评估螺栓螺母在拧紧时总体的摩擦行为[2]。拧紧转矩与总摩擦系数可以表示为:

T=F[0.16p+0.58μmd2+0.5μmdu]

(4)

(5)

由此可见,根本上是摩擦决定了转矩-预紧力之间的对应关系。

根据公式(4),变量T与μm共同影响了最终输出F的大小。因此,后文将从T与μm两个角度,分析不同拧紧工况对T与μm的影响,从而进一步揭示拧紧工况对预紧力值的影响规律。

2 试验研究

2.1 试验试样与试验平台设计

试验选航空用NAS6705螺栓与NASM1805螺母作为研究对象,直径为7.937 5 mm(5/16英寸),材料为A286。被连接件为铺叠22层的T800/X850板,总厚度为4.2mm。为简化装夹操作,参照ASTM D5961[18]中对拉伸试样的规定,在200×300mm的矩形CFRP板上设计试验试样(图1),并完成了相应的立式螺栓拧紧试验平台的设计与制造(图2)。

图1 200×300mm CFRP材料层压板试样

图2 立式螺栓拧紧试验平台

该试验平台由框架单元、夹持单元、止动单元3个模块组成。拧紧试验平台的测量系统主要由拧紧轴、转矩传感器、压力传感器组成。拧紧轴为Atlas公司生产的固定式直柄拧紧轴,型号为QST62-350CT-T50,可提供最大为350 Nm的拧紧转矩,拧紧轴的最高转速可达220 r/min。拧紧轴配有相应的控制器以及编程软件,可实现对拧紧转矩、角度、转速等参数的编程控制。转矩传感器与压力传感器均选用德国B.I.W宝宜威公司的梅思泰克传感器。

2.2 DOE试验设计

本文主要通过DOE试验设计来研究不同拧紧工况对螺栓拧紧的影响,并可以有效地分析出影响预紧力的关键因素。相比控制变量法,DOE试验设计方法可以大大减少试验成本,缩短试验周期。

结合实际装配工况,主要考虑4种因素:拧紧转速、螺纹表面灰尘、贴合面密封、拧紧部位。拧紧转速主要考虑20 r/min与200 r/min两种情况[5]。螺栓库房经过长期保存后容易附着灰尘,工人在装配前往往会使用抹布对螺纹处进行清理,试验考虑擦拭与不擦拭螺纹两种状态。在飞机CFRP结构的装配中,贴合面与贴合面之间需要涂覆密封胶进行密封。试验考虑密封与不密封两种情况,选用Naftoseal MC-780密封胶。此外,在实际拧紧装配时需要根据装配件的内外部空间状况来确定拧紧螺母或是螺栓头,试验考虑拧紧螺母、螺栓两种情况。因素与水平对照如表1所示,试验方案如表2所示,A至D列为工况安排,共计24次试验,试验结果如表2中的其余列所示。拧紧目标转矩为实际生产转矩18.6 N·m。DOE试验主要关注3个响应:拧紧转矩T、预紧力F、紧固件的总摩擦系数μm。

表1 试验因素水平对应情况

试验所用NASM1805螺母为自锁螺母,螺纹在咬合时发生干涉,螺栓螺纹需要做功克服收口变形后螺母螺纹的自锁转矩Tlock。结合文献[19]可得出自锁螺母拧紧时的转矩-预紧力关系式

Tr=T-Tlock=KFD

(6)

式中:Tr为参与计算的有效转矩。根据试验结果,拧紧螺栓头与螺母时的自锁转矩Tlock会略有不同,分别为4 N·m与3 N·m,可能是拧紧螺栓头时螺栓光杆与孔壁间产生了额外的摩擦。计算结果如表2所示。

3 拧紧工况对预紧力的影响分析

3.1 过拧现象

根据表2试验数据发现试验测得的拧紧转矩T在17.7~19.3 N·m之间,相比目标转矩18.6 N·m正负最大偏差分别为3.8%与-4.8%。这表明在不同拧紧工况的作用下,螺栓连接得到的拧紧转矩值存在偏差,而这一点在以往的很多研究中没有被考虑。

表2 DOE试验方案及对应结果

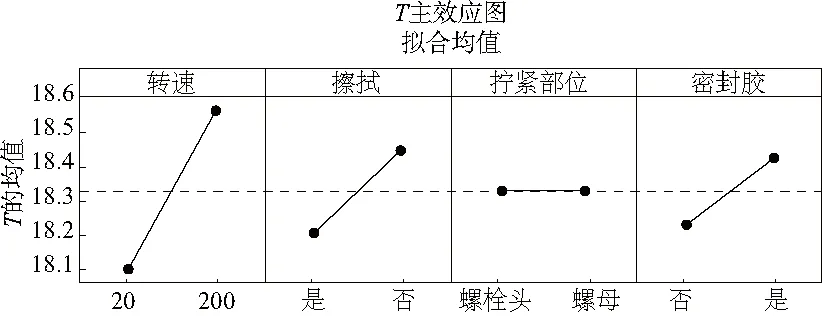

为了进一步分析不同因素对拧紧转矩T的影响规律,以T为响应,利用Minitab软件对试验结果进行处理分析。对响应拧紧转矩T做Pareto图,分析各项效应的显著性,见图3。Pareto图是将各效应的t检验所获得的t值作为横坐标,按照绝对值的大小排列起来,根据选定的显著性水平α,给出t的临界值,绝对值超过该临界值的效应将被选中。本试验的显著性水平α为0.05。拧紧转速对拧紧转矩T的影响最显著,是唯一超出临界值2.120的因素。

图3 各因素对T的显著性影响

从主效应图4中可以看出,由转矩传感器测出的拧紧转矩T值的平均水平约为18.3 N·m,转矩传感器与拧紧轴间存在一定测量误差。图中拧紧转矩的增幅在各因素中最大,而拧紧部位的不同则对最终的拧紧转矩T基本没有什么影响。从拧紧轴的动能角度分析:一方面拧紧轴的转速越大,最终拧紧轴到达目标转矩时的动能也就越大,惯性效应更显著,从而产生“过拧”现象,即实际拧紧转矩T会超过目标转矩。另一方面拧紧轴的规格越大、质量越大则最终拧紧完成时所产生的动能也越大,也容易产生“过拧”现象。

图4 拧紧转矩T的主效应图

3.2 摩擦状态的变化

根据图5可以看出,对于总摩擦系数μm影响最显著的因素是拧紧部位,其次是拧紧转速和贴合面密封与否,而是否擦拭螺栓则对于μm的影响不明显。结合总摩擦系数μm的主效应图6,对于拧紧部位来说,拧紧螺母时的μm相比拧紧螺栓头时,下降了约30%;对于拧紧转速,μm也有显著下降的趋势;此外贴合面密封胶的涂覆也导致了μm的下降。而由于螺纹表面经过了钝化处理,是否擦拭螺纹表面并不会改变螺纹表面状态。所以,对摩擦系数的影响不大。

图5 各因素对μm的显著性影响

图6 总摩擦系数μm的主效应图

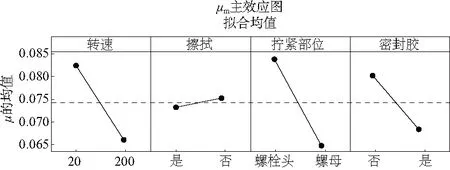

需要特别指出,在贴合面涂覆密封胶的情况下,贴合面间的密封胶在装配压紧后易被挤出,附着于孔壁内,如图7(a)所示。当螺栓从孔壁中穿过时,容易附着一部分密封胶于螺纹上,如图7(b)所示。且随着拧紧过程推进,CFRP板间的夹紧力不断增加,多余密封胶从孔壁间被挤出。随着螺纹间的相对运动,被挤出的密封胶会逐渐扩散至光杆区域,如图7(c)所示。在实际装配操作过程中确实存在类似的密封胶卷入螺纹的现象,使螺纹间的摩擦状态发生改变。因此,接下来主要针对转速、螺纹处密封胶、拧紧部位展开进一步分析。

图7 密封胶对螺栓连接的影响

对于螺纹处有密封胶的情况,由于密封胶为黏弹性流体,因此在螺纹间构成了混合润滑。密封胶的卷入改善了螺纹间的接触形式,使总摩擦系数得到降低。

根据图6,随着拧紧转速的增加,总摩擦系数降低。对此,主要分螺纹间有、无密封胶两种状态进行分析。在有密封胶的情况下,即图5(b)中显著的转速与密封胶的二阶交互效应,构成了前文所述的混合润滑状态,结合润滑运动表面的通用特性曲线——Stribeck曲线进行分析,如图8所示,HS的表达式可以简化为

(7)

式中:η为润滑介质的黏度;v为速度;Fn为法向载荷。结合图8分析,在混合润滑阶段,相同载荷下转速越大,HS越大,相应的摩擦系数f趋向于降低。

图8 Stribeck曲线图

有密封胶情况下,文献[20]利用经验公式(8)来验证拧紧转速对摩擦效应的效应:

μ=μ0e-cv

(8)

式中:μ0为静摩擦系数;v为速度;c为常数。随着拧紧转速增加总摩擦系数降低,与试验结果相符。

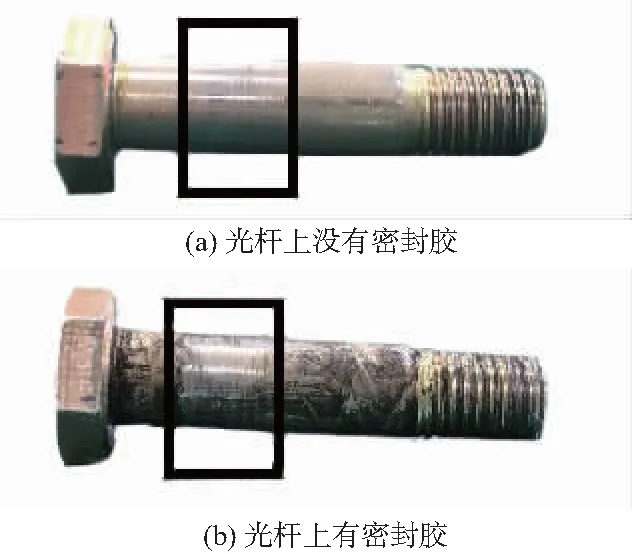

拧紧部位不同之所以对总摩擦系数μm的影响最显著,主要是由于在拧紧螺栓头时,螺栓光杆处与孔壁间产生了剧烈摩擦,从而增加了拧紧过程中整体的摩擦效应。根据飞机CFRP结构装配相关要求[21],螺栓光杆与CFRP板孔壁之间的间隙约为50 μm。尽管在拧紧螺栓头时会有部分密封胶卷入到光杆处,但仍然无法避免光杆与孔壁间的剧烈摩擦。如图9所示,无论光杆处是否有密封胶,CFRP板孔壁与光杆表面的摩擦效应都导致光杆表面的镉镀层产生了一定程度的磨损。

图9 孔壁对螺栓光杆的磨损情况

3.3 预紧力F的变化规律

据前文分析可知,拧紧转矩T与总摩擦系数μm共同决定了最终的预紧力大小。所以,最终结合3.1节与3.2节的分析结果,对预紧力F的DOE试验结果进行分析。

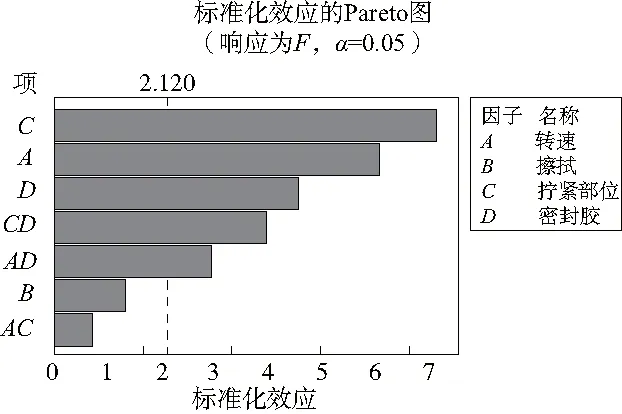

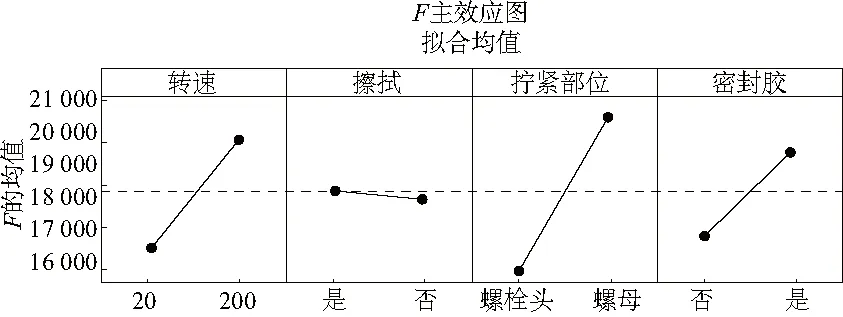

根据响应为F的Pareto图10,可以看出预紧力F的显著性规律与总摩擦系数μm的显著性趋势基本一致,预紧力F总体的t检验值要大于总摩擦系数μm。从主效应图11来看,各因素对预紧力F的影响趋势与对摩擦系数μm的影响趋势相反,这与公式(4)中定义的F-μm关系相符。

图10 响应为预紧力F时的Pareto图

图11 预紧力F的主效应图

当贴合面密封胶被卷入螺纹中时,螺纹间进入混合摩擦状态,摩擦效应减弱,更多的拧紧转矩T直接作用于螺纹牙斜面,从而导致预紧力较大。拧紧转速越大,一方面摩擦系数μm减小,密封胶卷入后便进入混合润滑状态;另一方面拧紧时容易发生“过拧”现象导致拧紧转矩T增大,密封胶的卷入则会加强过拧的趋势,两方面共同导致预紧力增大。在拧紧螺栓头时,由于光杆与孔壁间存在较大摩擦,一方面减弱了由于惯性作用可能发生的“过拧”趋势,如图4所示;另一方面增大了拧紧时的摩擦效应,更多拧紧转矩T被消耗于克服摩擦做功,从而导致预紧力F较低。而当密封胶卷入光杆处后可以在一度上改善摩擦,但仍有磨损现象发生。

取总摩擦系数的最大值与最小值(试验组10、22),作出整个拧紧过程的T-F理论曲线,如图12所示。在转矩为[17.7 N·m,19.3 N·m]的区间内,便是根据DOE试验所推算的预紧力的散差区域。

图12 DOE试验中的预紧力散差

4 结语

1)拧紧转矩T产生的偏差原,主要是由于过高的转速容易导致拧紧轴拧紧时的动能较高,惯性效应显著,达到目标转矩后,转子仍然没有停止转动,从而产生“过拧”现象,导致预紧力过大。

2)总摩擦系数μm产生偏差的原因,一方面总摩擦系数较高,是由于制孔误差,螺栓光杆与复材板孔壁间存在较为剧烈的摩擦;另一方面总摩擦系数较低,一是由于密封胶卷入螺纹后改善了螺纹间的润滑状态,二是由于高转速时摩擦表面层的性质发生了改变,三是在高转速与密封胶的交互作用下螺纹间的密封胶分摊了更多切向阻力从而减弱了摩擦效应。

3)拧紧转矩T与总摩擦系数μm的偏差共同导致了预紧力F的偏差。因此,控制预紧力的实质就是要控制拧紧转矩T与总摩擦系数μm,可通过降低拧紧转速、控制密封胶涂覆用量与涂覆区域、针对不同拧紧部位设计不同目标转矩值等手段,使两个变量处于稳定状态。