矿井立井防爆盖泄压复位技术及动力学响应规律研究

冯 丽,郝海清,王 凯

(1.长治职业技术学院, 山西 长治 046000; 2.中国矿业大学 安全工程学院,江苏 徐州 221116)

煤矿开采过程中的瓦斯爆炸冲击波沿巷道传播时会破坏通风设施及装置,导致风流紊乱、通风系统失效。为了防止主要通风机破坏,许多国家对防爆盖的泄压保护做了相关规定,加拿大《煤矿职业健康与安全规程》(SOR/90-97)规定:“主通风机房应配置泄压门或其他易于被爆炸冲开的泄爆装置”[1];南非、澳大利亚新南威尔士州规定应采取有效措施保护主通风机免遭爆炸损毁,但是均缺乏具体的煤矿风井防爆盖设计规范和标准[2-4]。2007年12月6日新窑煤矿发生瓦斯爆炸事故造成105人死亡;2009年2月22日屯兰煤矿发生瓦斯爆炸事故造成78人死亡,同年11月21日新兴煤矿事故遇难人数达到108人。当矿井发生瓦斯爆炸事故后,如何快速恢复通风系统是减少人员伤亡、降低次生灾害、提高应急救援效率的主要途径。但目前多数矿井防爆盖存在易漏风、泄压复位困难的问题。因此,亟需研发耐爆炸压力强度大、自动泄压复位效果好的新型防爆盖来提高矿井防灾抗灾能力,最大限度减少瓦斯爆炸的损失。

1 防爆盖应用难题及故障分析

防爆盖作为井下爆炸时自动打开泄压,防止冲击波毁坏主通风机的安全设备,在主通风机停运时打开,在自然风压作用下排出井下硐室及主要回风道瓦斯,可降低瓦斯积聚引起的次生灾害。当井下发生严重的瓦斯爆炸时,冲击波超压促使风井防爆盖打开,如果不能及时复位则会引起主风机风流短路,无法将风流排出而导致通风系统瘫痪,井下风流紊乱、瓦斯积聚极易引发二次爆炸,从而造成重大人员伤亡[5]。目前防爆盖应用现状与结构问题主要表现在:防爆盖的液封效果不佳导致液体蒸发及漏液问题,防爆盖漏风使得常态通风系统的效率降低,增加主通风机电耗;防爆盖开启阻力太大或冬季结冰等原因,在发生瓦斯爆炸时无法顺利开启泄压致使通风机损坏,导致通风系统失效;发生瓦斯爆炸时冲击波将防爆盖炸飞抛出,或者爆炸导致变形严重而无法关闭,致使主通风机风流短路,导致次生灾害发生和事故扩大;矿井灾变后为了将烟流排出而反风时,防爆盖无法快速关闭或者关闭后无法锁扣密封致使风流短路,或反风漏风严重,导致次生灾害并影响井下应急救援工作的开展[6-7]。

针对矿井防爆盖的应用困难,兖矿集团与山东科技大学联合攻关,对风井防爆盖快速复位及锁扣技术进行研究,增加防爆盖安全系数,提高了防爆盖的灾变应对能力;无锡飞逸电力设备制造公司与潞安环能公司联合攻关,合作开发了ZFFBM型自复式立风井防爆盖,在五阳煤矿南峰回风井安装使用,反风演习中取得良好的应用效果;煤炭科学研究总院与山西创奇实业有限公司联合研发的KFM系列自动复位式立风井防爆盖具有自动开启关闭、泄压、抗冲击等特点,现场演习验证了常态下预期功能[8]。澳大利亚研制了TTUniK型自复位防爆盖,河南理工大学与西山煤电公司联合研制了立井备用防爆盖快速复位技术及装备并在屯兰煤矿应用[9-10]。但现有研发的防爆盖在井下爆炸中无法完全克服严重变形而不能及时泄压、复位等问题,鲜少有对不同结构防爆盖抗冲击强度动力学响应规律研究,缺乏对新设计防爆盖预期性能的理论分析。研究瓦斯爆炸冲击载荷条件下风井防爆盖力学动态响应机制及其承压分布规律,对新型防爆盖结构及可靠性设计具有重要的指导意义[11-12]。

2 新型防爆盖设计及工作原理

针对目前防爆盖的应用缺陷,从两个方向上进行创新设计:一是增加固定滑槽圆顶式结构和同步配重装置,使得防爆盖承压上移由四周泄压,在同步配重装置干预下顺利复位;二是蝶式铰链开合式结构设置缓冲结构与动力装置,在承压条件下向两侧张开而保障冲击波正向泄压,运用动力装置复位。

2.1 圆顶式滑槽泄压复位防爆盖

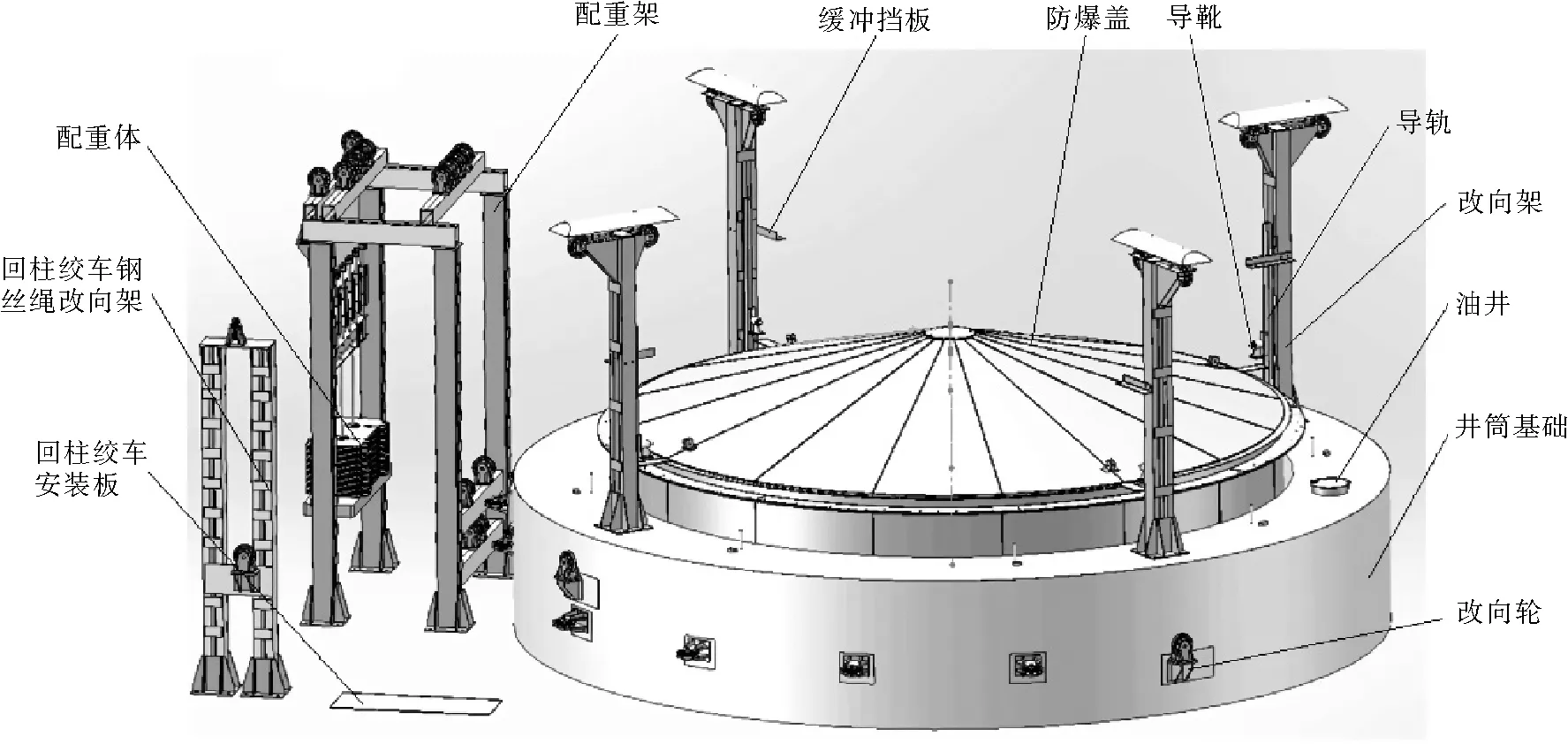

圆顶式滑槽泄压复位防爆盖主要包括配重系统、防爆盖、密封与墙体、缓冲挡板、盖体移动滑轮、协同同步配重架、四角配置改向轮、联动钢丝绳等组件,圆顶式滑槽泄压复位防爆盖系统结构设计如图1所示。

图1 圆顶式滑槽泄压复位防爆盖系统结构设计图

圆顶式滑槽泄压复位防爆盖系统的改进方法与工作原理:防爆盖由各扇形板焊接连接组成锥形结构,扇板之间不再需要橡胶密封件,避免了橡胶件老化失效的问题;防爆盖日常开启过程采用缓冲装置进行限位,避免防爆盖对配重支架造成撞击而损伤部件,同时也减小了钢丝绳的冲击张力;防爆盖再复位过程用回柱绞车,连续拉动钢丝绳将防爆盖缓缓放下,避免墙体对防爆盖的冲击;设置回柱绞车钢丝绳改向架,保障配重块同步沿导轨运动,消除了配重块回位过程的误差;防爆盖泄压过程中沿导轨运动,消除因钢丝绳拉动引起的摆动,避免防爆盖打开过程的扭转位移,为其准确复位提供导向作用;在墙体凹槽中设置引流板与溢流阀,避免冷凝水进入油槽而破坏密封效果。

新设计的圆顶式自动泄压防爆门开启及复位冲击振动小,开启过程中导轮在滑槽滚动,通过缓冲挡板减小冲击,同时消除了钢丝绳拉动过程中防爆盖可能的摆动;复位过程中通过导轨采用回柱绞车拉动钢丝绳可有效控制冲击与防爆盖扭转位移。防爆盖监控系统设置了原位开关按钮与报警器,风机监控室软件启闭防爆门,同时对防爆门状态进行视频监控。正常情况下,原位开启按钮不起作用,当压力传感器监测井下爆炸或负压消失时,防爆门依靠配重体的作用自动打开并应急报警,通过预设回柱绞车进行回位。防爆门的密封设计保证密封后的漏风量不超过15%,并设计了反风锁扣装置。

2.2 蝶式铰链侧门型自动泄压防爆盖

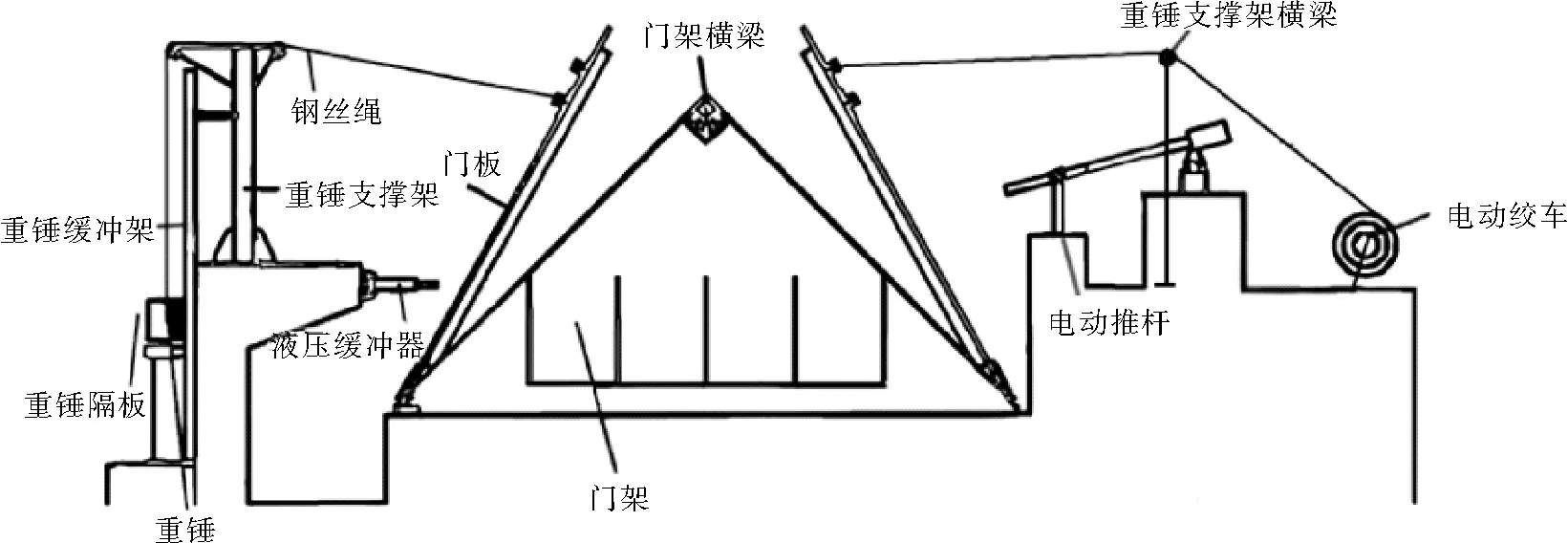

蝶式铰链侧门型自动泄压防爆盖变换了结构设计,其质量仅为原始机械式防爆盖的一半,通过电控装置使其由机械化变为自动化。由框架主体、分体式门板、重锤支撑架、滑轮、重锤、重锤缓冲架、重锤隔板、门架横梁、门板液压缓冲器、控制装置等部件组成,控制装置主要为电机载动的电动推杆,包括控制器、传感器、驱动、通讯单元等。蝶式铰链侧门型自动泄压防爆盖结构设计如图2所示。

蝶式铰链侧门型自动泄压防爆盖采用锥角为30°的截锥形圆锥壳体结构,顶盖、圆筒形立壁、外密封圈焊接为一体,作为井口末端的防爆泄压装置。截锥形采用模块化设计,顶盖框架结构由角钢焊接而成,4块盖板之间采用角钢搭焊并夹以胶垫紧固,使密封材料在盖板良好结合,保证矿井常态通风时不漏风。配重装置有支架、重锤、滑轮罩,重锤行程按盖板的开启高度确定。防爆盖反风装置的横梁为槽钢,常态时防爆盖自由搁置在风井锁口盘上,矿井反风时搬动锁口盘预埋螺栓上的反风压板压紧防爆盖,实现反风时锁扣。在井下突然停风或发生爆炸时,盖板在重锤作用下自动打开,控制装置通过传感器确定盖板及状态,井下停风时(负压消失)等待指令,确定爆炸超压后延时驱动电动推杆,将泄压盖板关闭。为了降低盖板泄压打开时的冲击作用,盖板打开方向上设置有液压缓冲器,有效保护盖板的正常复位。

图2 蝶式铰链侧门型自动泄压防爆盖结构设计图

蝶式铰链侧门型自动泄压防爆盖与圆顶式滑槽泄压复位防爆盖在结构设计和工作原理方面具有显著的区别,但都是分析现有防爆盖缺陷,在密封、锁扣、泄压、复位方面进行优化设计。常态演习演练基本都能达到预期功能,在性能方面对比原有防爆盖均有显著提高,灾变条件下对冲击波的承载能力和泄压效果还有待于进一步验证。

3 新型防爆盖的爆炸动力学响应分析

鉴于实体爆炸实验的困难,通过建立井筒及防爆盖的爆炸模型,利用ANSYS Fluent软件进行大量相似模拟,量化分析两种立井防爆盖的爆炸动力学响应过程。

3.1 物理模型分析与构建

根据矿井实际情况和数值模拟的需要,将立井井筒进行简化并对湍动流场作出假设:本研究主要考察爆炸冲击波在立井中对防爆盖的动力响应,作用时间短,故不考虑围岩热辐射的热力学作用;不考虑密度差产生的重力和浮力效应;巷道四周壁面简化为一定粗糙度的平面边界;空气流动为稳态紊流。为了验证不同结构自动泄压防爆盖的应用效果,建立不同结构防爆盖的瓦斯爆炸泄压模型,对泄压过程中瓦斯爆炸冲击波压力场分布规律进行数值模拟,得出不同结构防爆盖瓦斯爆炸的泄压效果。

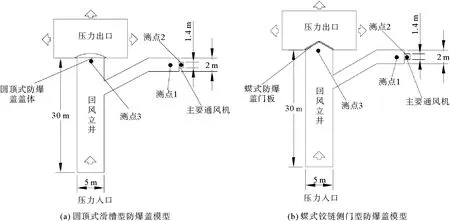

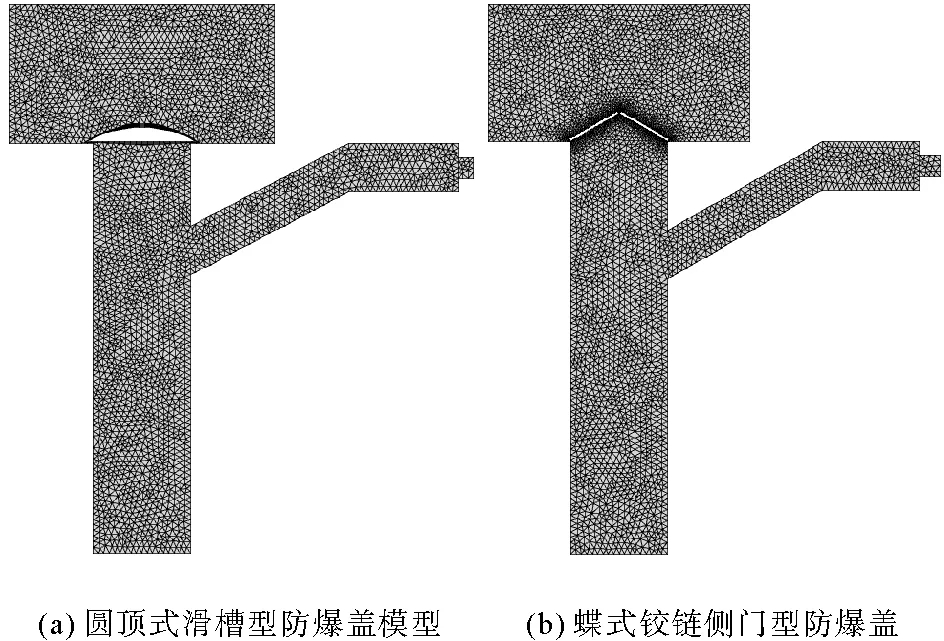

不同结构防爆盖的物理结构模型如图3所示,依据某矿的回风立井尺寸与主通风机相关参数,设置井筒直径为5 m,风道高为2 m;风机位于风道出口处,且设置风机叶片长度为0.7 m。立井上部为长20 m、宽10 m的计算区域。圆顶式滑槽泄压复位防爆盖物理模型如图3(a),盖体设置为沿竖直方向运动的刚体,运动高度限制为3 m;蝶式铰链侧门型自动泄压防爆盖物理模型如图3(b),门板初始状态设置与地面呈30°锥角,且可绕固定轴转动的刚体,转动角度限制在与地面呈90°,分别在主通风机处、盖体处、主通风机叶片处设置冲击波动压监测点1、监测点2、监测点3,分别监测防爆盖在冲击波作用下开启过程中的动压变化。

数值模拟研究不同结构防爆盖开启速度、开启高度、角度以及冲击波动压变化规律。计算过程中爆炸冲击气流为非稳态湍流流动,湍流模型采用准k-ε湍流方程,壁面采用标准壁面函数,网格处理采用滑移网格和网格重构对防爆盖及周围网格进行控制,盖体运动方式采用被动运动中的六自由度,网格间距设置0.2 m,盖体附近采用网格加密处理,该模型计算区域共划分网格54 366个,网格大小满足计算精度的要求,不同结构防爆盖模型网格划分情况如图4所示。壁面边界条件(wall),将巷道壁面以无滑移固体壁面处理,不同结构的防爆盖初始速度均为0。根据文献[9]可知,当叶片长度为0.7 m时,可将防爆门爆炸载荷确定为300 kPa,故在井筒下部入口处施加300 kPa的压力;主要通风机处采用exhaust-fun边界,根据主通风机的风压,设置压力降为3 kPa,将计算区域的上、左和右边设置为压力出口,迭代时间步长为5×10-4s。k-ε模型是基于湍动能k和湍动耗散率ε的半经验公式。湍动能k方程和湍动耗散率ε方程的输运特征为:

图3 不同结构防爆盖的物理结构模型

(1)

(2)

式中:ρ为流体密度;k为单位质量流体湍动能;ε为湍动耗散率;GK表示由平均速度梯度而产生的湍流动能;Gb是由浮力产生的湍流动能;YM是由于在可压缩湍流中、脉动扩散产生的波动;C1ε、C2ε、C3ε是常量,C1ε=1.44,C2ε=1.92,C3ε=0.09;σk和σε是湍流动能k方程和湍动耗散率ε方程的湍流Prandtl数;SK和Sε是用户定义;μ为分子扩散所造成的的动力黏性;μi为湍流黏度,通常取常量。常量取值如下:σk=1.3;σε=1.0。

图4 不同结构防爆盖模型网格划分情况

3.2 模拟结果分析

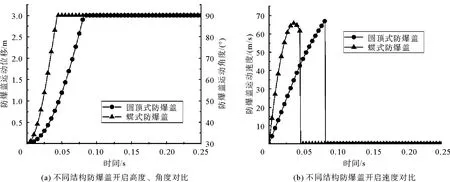

防爆盖在冲击波作用下的开启时间对主通风机处的泄压效果有很大影响,数值模拟过程中分别监测不同结构防爆盖的运动速度、运动高度和角度随时间变化。数值模拟结果表明:蝶式铰链侧门型防爆盖在300 kPa冲击波作用下,0.046 s即可由初始状态转至最大转动角度90°,而圆顶式滑槽型防爆盖达到最大开启高度3 m 所需时间为0.08 s,之后分别保持最大角度和最大位移高度泄压。不同结构防爆盖开启高度、角度对比如图5(a)所示。

蝶式铰链侧门型防爆盖与圆顶式滑槽型防爆盖在瓦斯爆炸冲击波作用下的最大开启速度相差不大,但蝶式铰链侧门型防爆盖开启时间更短。不同结构防爆盖开启速度对比如图5(b),圆顶式滑槽型防爆盖在冲击波作用下逐渐增加,0.08 s达到最大值66.54 m/s,由于设置运动高度为3 m,故当0.08 s运动至最大高度后,速度降至0;而蝶式铰链侧门型防爆盖在冲击波作用下,达到开启压力后,双门板绕固定轴迅速转动,在0.036 s时运动速度达到最大值65.65 m/s,随后速度逐渐减小,0.046 s左右降至61.57 m/s,此时达到最大转动角度90°,由于转动限制,速度降至0。相比圆顶式滑槽型防爆盖,蝶式铰链侧门型防爆盖开启时间更短,能够更快达到最大泄压面积,爆炸冲击波下蝶式铰链侧门型防爆盖的门板更容易达到开启压力,这是因为随着开启程度的增加,冲击波对防爆盖的作用面积减小,导致蝶式铰链侧门型防爆盖的加速度逐渐减小;而在圆顶式滑槽型防爆盖开启过程中冲击波对圆顶式滑槽型防爆盖的作用面积不变,立井内的压力释放比较慢,所以圆顶式滑槽型防爆盖的加速度几乎不变。因此相比圆顶式滑槽型防爆盖,蝶式铰链侧门型防爆盖在较短时间内即可达到最大泄压角度,更有利于泄压。

图5 不同结构防爆盖开启速度、高度、角度对比

3.3 不同结构防爆盖的动压场分布对比分析

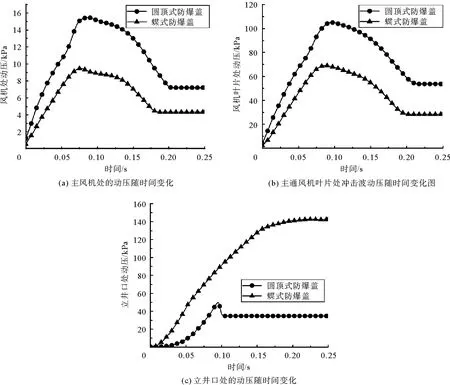

回风立井防爆盖作用主要是为了保护主要通风机不受冲击波超压的破坏,所以分别监测300 kPa爆炸冲击压力作用下,不同结构防爆盖开启过程中主通风机、回风立井井口、主通风机叶片处的动压。在冲击波作用下随着两种不同结构防爆盖开启高度和开启角度的增加,主要通风机处和风机叶片处的动压呈现先增加后降低的规律。当瓦斯冲击波刚到达回风立井时,立井防爆盖处于关闭状态,瓦斯爆炸冲击波优先传播至主通风机处,使得主要通风机处的动压逐渐增加,由于风机叶片处的断面比较小,此处的冲击波动压变化较大,故在瓦斯爆炸过程中,最易受到破坏的为通风机叶片。当回风立井井口防爆盖处的压力达到开启压力后,防爆盖逐渐开启,主要通风机和风机叶片处的压力增加斜率逐渐变小。

不同结构防爆盖开启过程中主通风机、立井口、风机叶片处动压随时间变化如图6所示。对比发现,圆顶式滑槽型防爆盖结构的物理模型在盖体开启过程中,主通风机处的动压逐渐增加,当0.08 s盖体达到最大位移高度后,主通风机处的动压达到最大值15.4 kPa,风机叶片处的最大动压为103.26 kPa,立井井口处的动压达31.86 kPa,冲击波动压大部分由回风立井泄出;此后,主通风机处的动压逐渐降低并保持在7.18 kPa,风机叶片处的动压逐渐降低并保持至53.56 kPa;回风立井井口的动压仍增加,0.09 s时增加至最大值49.51 kPa,之后降低并保持在34.58 kPa。

而蝶式铰链侧门型防爆盖结构的物理模型在盖体开启过程中,主通风机和风机叶片处的动压同样是先增加至最大值,之后降至某一固定值不变。在瓦斯爆炸冲击波的作用下蝶式盖体逐渐转动打开,主要通风机处和风机叶片处的动压逐渐增加,主通风机处0.08 s时达到最大值9.45 kPa,风机叶片处0.08 s达到最大值68.74 kPa;回风立井处的动压在盖体开启过程中持续增加,直至0.22 s增加至最大值并保持在142 kPa。由此可见,在瓦斯爆炸防爆盖泄压过程中,相比盖式防爆盖结构的模型,蝶式铰链侧门型防爆盖的开启时间更短,开启加速度更大,主要通风机处和风机叶片处的最大动压更小,回风立井井口处释放的最大动压更大,说明蝶式铰链侧门型防爆盖结构的物理模型在瓦斯爆炸过程中泄压效果更好。

在整个防爆盖对瓦斯爆炸冲击波泄压过程中,最易受到破坏的为风机叶片。由文献[9]可知,当风机叶片长度为0.7 m时,计算得到的叶片破坏动压为104.2 kPa,圆顶式滑槽型防爆盖风机叶片处的最大动压为103.26 kPa,而蝶式铰链侧门型防爆盖风机叶片处的最大动压为68.74 kPa。因此,圆顶式滑槽型防爆盖结构的模型在泄压过程中有可能破坏风机叶片,导致主要通风机瘫痪,有可能破坏井下的通风系统引发更大的次生灾害。综上所述,瓦斯爆炸过程中,相比圆顶式滑槽型防爆盖,蝶式铰链侧门型防爆盖的泄压效果更佳。

图6 不同结构防爆盖开启过程中主通风机、立井口、风机叶片处动压随时间变化图

4 结论

通过分析防爆盖结构对泄压复位的影响,构建相似物理模型开展数值模拟,得到以下结论:

1) 通过对目前立井防爆盖自动泄压的应用缺陷和故障分析,设计了圆顶式和蝶式两种不同结构的新型防爆盖,两种防爆盖在结构设计、泄压工作原理以及复位方式方面各有特点。

2) 利用Fluent软件对不同结构的防爆盖从爆炸动力学及其超压响应方面进行量化分析,获得不同结构的风井防爆盖开启速度、开启高度和角度等参数。结果显示,圆顶式滑槽型防爆盖达到最大运动高度3 m需要0.08 s,而蝶式铰链侧门型防爆盖开启到最大角度90°仅需0.046 s,相比圆顶式滑槽型防爆盖,蝶式铰链侧门型防爆盖的物理结构能在更短时间内达到最大泄压角度,可以快速泄压。

3) 在300 kPa的瓦斯爆炸压力条件下,圆顶式滑槽型防爆盖在风机处的最大动压为15.4 kPa,立井井口处的最大动压为31.86 kPa,风机叶片处的最大动压为103.26 kPa;而蝶式铰链侧门型防爆盖在风机处的仅9.45 kPa,立井井口处的泄压达到142 kPa,风机叶片处的动压为68.74 kPa。对比不同结构防爆盖的主通风机处、立井井口处、风机叶片处的动压衰减效果可知,相比圆顶式滑槽型防爆盖,蝶式铰链侧门型防爆盖的泄压效果更佳,能够更好起到保护风机的效果。