基于PX选择性强化的短流程甲苯甲醇甲基化PX生产新工艺

李贵贤,张军强,杨勇,范学英,王东亮

(1 兰州理工大学石油化工学院,甘肃 兰州 730050;2 甘肃省低碳能源化工重点实验室,甘肃 兰州 730050;3 中国石油兰州石化公司自动化研究院,甘肃 兰州 730060)

对二甲苯(PX)是一种重要的有机化工原料,全球80%~90% 的PX 被用于生产对苯二甲酸(PTA),进而生产聚对苯二甲酸乙二醇酯(PET),还可用作溶剂、医药、香料、油墨等产品的生产原料,用途广泛。近年来,PX 需求量日益增长,2020年我国PX 产量达2049.1万吨,而需求量达到3437.9万吨,缺口巨大。目前,PX主要来源于以石脑油和裂解汽油为原料的芳烃联合装置,但是受热力学平衡的限制,二甲苯混合物中PX 含量较低(约25%),需要利用甲苯歧化、烷基转移、异构化等技术,并配套复杂的吸附分离或深冷结晶等分离流程以分离二甲苯异构体,因此工艺流程复杂、能耗较高。相较于传统PX生产工艺,甲苯甲醇烷基化制PX 技术具有甲苯利用率高、几乎不副产苯、可以利用非石油基的甲醇等优点,实现了煤化工和石油化工的有机结合,成为非常具有发展前景的PX生产技术。

ZSM-5 分子筛具有适宜的孔道结构,其孔道尺寸与二甲苯异构体的临界直径相当,理论结果也表明生成PX 的活化能明显低于生成邻二甲苯(OX)与间二甲苯(MX)的活化能,动力学上具有优势。因此,利用各种改性技术来调控ZSM-5分子筛孔径和表面酸性,以有效抑制分子尺寸略大的OX 和MX 的生成,开发高选择性的甲苯甲醇甲基化催化剂成为关注的热点。另一方面,研究者也从工艺过程优化的角度对提高PX 选择性进行了相应的研究,Ashraf 等针对基于Mg 改性的ZSM-5 催化剂的甲苯甲醇甲基化工艺,以PX 选择性最大化为目标函数,通过优化反应温度、空时和甲苯/甲醇比等工艺条件,获得97.70%的PX 选择性。为了增强原料的利用率和满足产品99.70%的纯度要求,该工艺配置了甲醇和甲苯双组分循环系统,并采用反应精馏实现二甲苯异构体之间的分离。Liu 等在上述工艺基础之上,以甲醇转化率最大化为目标函数进行工艺流程的优化,甲醇转化率达到99.00%以上,达到了取消甲醇循环分离塔的目的,该工艺虽然从经济性和能耗的方面优于Ashraf等提出的PX生产工艺,但是PX选择性降低到了92.70%。而Breen 等研究发现,在高空速条件,甲苯甲醇甲基化反应可以获得接近100%的PX 选择性。Fan 等发现甲苯/甲醇进料比和温度等工艺参数也是影响PX 选择性的重要因素。这些探索意味着,通过优化甲苯甲醇甲基化反应工艺,具有使PX在混合二甲苯中的选择性达到99.70%的潜力,这为规避高能耗二甲苯异构体分离的PX 生产新工艺开发提供了可能。

针对传统PX 生产工艺中需要配套复杂的二甲苯异构体分离流程,导致工艺流程复杂、能耗较高的问题,本研究基于改性的高硅铝ZSM-5 催化剂反应动力学模型,探讨了影响PX选择性的因素,提出了通过优化温度、压力、甲苯/甲醇进料比、稀释剂用量、停留时间等甲苯甲醇甲基化反应工艺参数,在反应阶段使二甲苯中PX 选择性达到99.70%以上,从而规避高能耗的二甲苯异构体分离流程,形成基于选择性强化的短流程甲苯甲醇甲基化PX 生产新工艺,并从原料利用率、能耗、技术经济等角度对其进行分析。

1 强化PX选择性的影响因素

1.1 甲苯甲醇甲基化反应模型

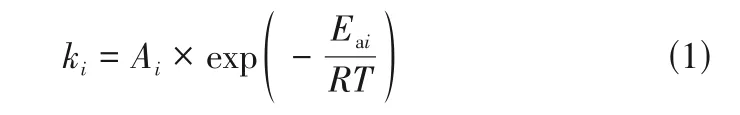

本研究基于上海华谊集团技术研究院开发的改性高硅铝比HZSM-5催化剂反应动力学模型,该模型假设:①甲苯甲醇甲基化反应首先生成PX;②PX 异构化生成OX 和MX;③三种二甲苯深度甲基化生成三甲苯的反应速率常数相同;④甲醇完全脱水生成烯烃的反应以乙烯作为集总;⑤反应体系中各反应的平衡常数极大,忽略逆反应。具体反应包含甲苯甲醇甲基化制对二甲苯(R1)、二甲苯间异构化(R2 和R3)、二甲苯深度甲基化生成三甲苯(R4、R5 和R6)和甲醇生成烯烃(R7)7 个反应,见表1。反应体系中温度对速率常数的影响表达为Arrhenius形式,见式(1)。

表1 改性高硅铝比HZSM-5催化剂甲苯甲醇甲基化反应动力学[17]

式中,k为速率常数;A为指前因子;为活化能;为气体常数;为温度。

基于上述反应动力学模型,采用RPlug平推流模型建立甲苯甲醇甲基化反应模型,物性方法选择PR-BM 方法,不同温度下甲苯转化率和对二甲苯收率的模型计算值与实验数据比较如图1 所示。模型计算值与实验值分布在对角线上及附近,表明模型与实验结果吻合较好,相对误差满足工程要求。

图1 甲苯转化率和PX收率模型计算值与实验值结果比较[17]

1.2 PX选择性的影响因素

设定反应条件为500.00℃、300.00kPa、/=2.00,总进料量为1500kmol/h不变,通过调节催化剂的填充量来改变停留时间,考察停留时间对对二甲苯选择性的影响,结果如图2所示。

由图2 可以看出,随着停留时间减少,对二甲苯选择性增加,当停留时间小于0.6s时,对二甲苯选择性超过99.70%。其主要原因在于短停留时间会降低已生成的PX 分子与催化剂活性位点的接触概率,从而降低PX异构化反应(R2和R3)的可能;同时,MX 和OX 的动力学直径(约为0.63nm)都比PX 的要大,在催化剂孔道中的扩散阻力较大(PX 的扩散系数是MX 和OX 的10甚至10倍)。总之,短停留时间对提高PX 选择性有利。

图2 停留时间τ对二甲苯选择性的影响

设定反应条件500.00℃、300.00kPa,催化剂填充量=1000.00kg,甲醇进料量为500kmol/h 不变,在1000~4000kmol/h 范围内,改变原料甲苯的进料量,从而改变甲苯/甲醇进料比,考察甲苯/甲醇进料比对PX 选择性的影响。此外,实验研究表明,在该催化剂体系下,引入稀释剂(水、H或N)能够降低空时/,对提高有积极作用,且稀释剂本身不参与反应。本文设定/=2.00、/=1.00g·h/mol不变,选择水或者H(或N)作为稀释剂,在100~5000kmol/h范围内,改变稀释剂的进料量调节HO/甲醇进料比或者H/甲醇进料比,考察稀释剂/甲醇进料比对PX选择性的影响。进料配比对PX 选择性的影响结果如图3所示。

由图3可以看出,随着甲苯/甲醇进料比、HO/甲醇进料比或者H/甲醇进料比的增加,PX选择性提高。当甲苯/甲醇进料比增加到3.2 时,PX 选择性达到99.00%,继续增大甲苯/甲醇进料比到7.3 时,PX 选择性达到99.70%(点)。以HO作为稀释剂时,当HO/甲醇进料比为1.6 时,对二甲苯选择性为99.00%,增大HO/甲醇进料比到7.0时,对二甲苯选择性达到99.70%(点)。以H为稀释剂时,当H/甲醇进料比为0.3时,对二甲苯选择性为99.00%,当H/甲醇进料比增大到4.7时,对二甲苯选择性达到99.70%(点)。由此,稀释剂的存在可以提高原料甲苯、甲醇的进料流速,从而降低原料与催化剂的接触时间。综上,稀释剂(HO、H)的加入均有利于PX 选择性的提高。

图3 进料比对对二甲苯选择性的影响

甲苯甲醇烷基化反应的主反应是放热反应。设定反应压力300kPa、甲苯/甲醇进料比为2、空时cat=1g·h/mol不变,在420~550℃范围内改变反应温度,研究反应温度对PX 选择性影响规律。此外,甲苯甲醇烷基化反应的反应速率与分压有关,改变反应压力,会改变反应速率,对于幂指数的反应动力学方程,其反应压力的影响更明显。设定反应温度440℃、甲苯/甲醇进料比2、空时cat=1g·h/mol 不变,在200~500kPa 范围内改变反应压力,研究反应压力对PX 选择性的影响规律。反应温度和压力对PX选择性的影响如图4所示。

图4 反应温度和压力对对二甲苯选择性的影响

从图4 可以看出,PX 选择性随反应温度和压力降低而增加。这是由于主反应活化能为76.66kJ/mol,PX 异构化反应活化能相对较低,分别是19.24kJ/mol 和16.80kJ/mol,随着温度的升高,异构化反应速率加快,因此PX选择性会随温度增加而减小。加压不利于先生成的PX 在催化剂表面的脱附,但加压会加速其异构化反应。总之,在低温和低压条件下更利于提高PX选择性。

2 短流程甲苯甲醇甲基化PX 生产新工艺

2.1 工艺流程

基于短停留时间、高甲苯/甲醇进料比、高稀释剂/甲醇进料比以及低温低压有利于提高PX选择的原理,通过优化进料比、稀释剂用量、温度和压力等工艺参数,使得甲苯甲醇甲基化工段PX 选择性达到99.70%以上,从而促使后续产品分离工段避免二甲苯异构体的分离,提出了基于选择性强化的短流程甲苯甲醇甲基化PX 生产新工艺,工艺流程如图5所示。

图5 短流程甲苯甲醇甲基化PX生产新工艺

短流程甲苯甲醇甲基化PX 生产工艺由反应器系统、稀释剂循环系统、甲苯循环系统和产品分离系统构成。甲醇采取三段冷激进料的方式,以提高每个反应器中甲苯与甲醇的配比,降低甲醇分压,抑制甲醇脱水和生成烯烃的副反应,提高甲醇有效转化率。反应器出口产物流股经冷却水冷却后进入闪蒸罐V-101进行气液分离。气相主要含氢气少部分弛放后循环至反应器;液相中主要含有水、甲苯和二甲苯则进入析水器D-101分离。析水器D-101分离得到有机相和水相,有机相主要为甲苯、二甲苯和三甲苯的混合物,经泵加压后,依次进入脱甲苯塔T-101 和精馏塔T-102 进行分离。脱甲苯塔T-101 塔顶得到甲苯循环至反应器继续参与反应。最后精馏塔T-102纯化分离后塔顶得到质量分数为99.7%的对二甲苯。与Ashraf 等、Liu 等或者传统PX 生产工艺相比,基于选择性强化的甲苯甲醇甲基化PX 生产工艺规避了二甲苯异构体的分离,流程短工艺简单。

2.2 工艺建模和优化

针对短流程甲苯甲醇甲基化PX 生产工艺,以最大化甲苯转化率为目标函数,约束条件为对二甲苯选择性和甲醇转化率及反应器出口PX流量分别大于规定的最小值目标函数和约束条件,如式(3)~式(9)所示。本研究设定甲醇最小转化率为99.00%、对二甲苯最小选择性为99.70%、PX 的最小流量()为179.00kmol/h,调节变量为反应温度()、压力()、甲苯和甲醇进料比(),分析各因素对PX 选择性的影响。利用Aspen Plus的Optimization 模块建立优化模型,最后采用顺序二次规划(SQP)算法来求解最优值,优化结果如表2 所示。短流程甲苯甲醇甲基化PX 生产工艺的关键设备参数如表3所示,关键流股信息见表4。

表2 优化前后工艺条件与结果

表3 短流程对二甲苯生产工艺关键设备参数

表4 短流程对二甲苯生产工艺关键流股信息

3 结果与讨论

3.1 原料利用率

在获得PX产量相近的目标下,短流程PX生产工艺分别与Ashraf工艺以及Liu工艺从原料利用率角度进行对比分析,结果如表5 所示。可以看出,短流程PX 生产工艺的甲苯和甲醇的原料有效利用率分别达到了96.27%和95.50%,均优于对比工艺,即在获得相近PX 产品产量的条件下,短流程PX 生产工艺使用的甲苯和甲醇原料量均是最少的。

表5 原料利用率比较

3.2 能耗分析

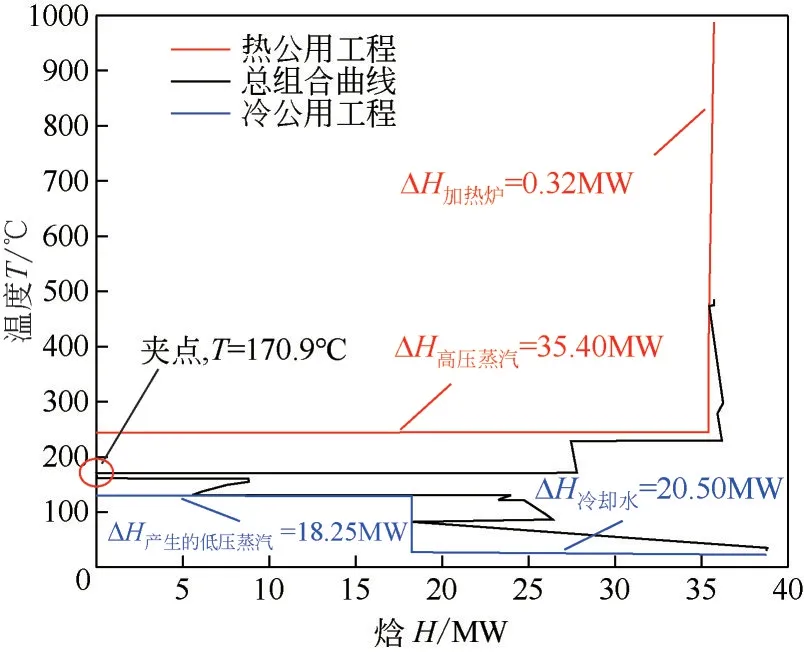

提取短流程PX 生产工艺中换热流股,流股信息见表6。换热网络中,最小传热温差Δ规定为10℃。利用总组合曲线(GCC)工具来确定冷热公用工程的等级及用量,如图6所示。

图6 带公用工程的短流程工艺GCC图

表6 短流程PX生产工艺换热流股数据

通过图6可以看出,短流程PX生产工艺需要高压蒸汽负荷为35.40MW,加热炉负荷为0.32MW,产生的低压蒸汽负荷为18.25MW,需要冷却水负荷为20.50MW。与Ashraf工艺和Liu工艺相比,具体冷、热公用工程负荷分布如图7所示。

图7 三种工艺公用工程详细负荷对比图

相比Ashraf 工艺和Liu 工艺,短流程PX 生产工艺热公用工程总负荷分别降低48.45%和34.45%,冷公用工程总负荷分别降低41.81%和26.61%。短流程PX 生产工艺有效规避了传统PX生产工艺中二甲苯异构体分离导致的能耗较高的问题,具有能耗较低的特点。

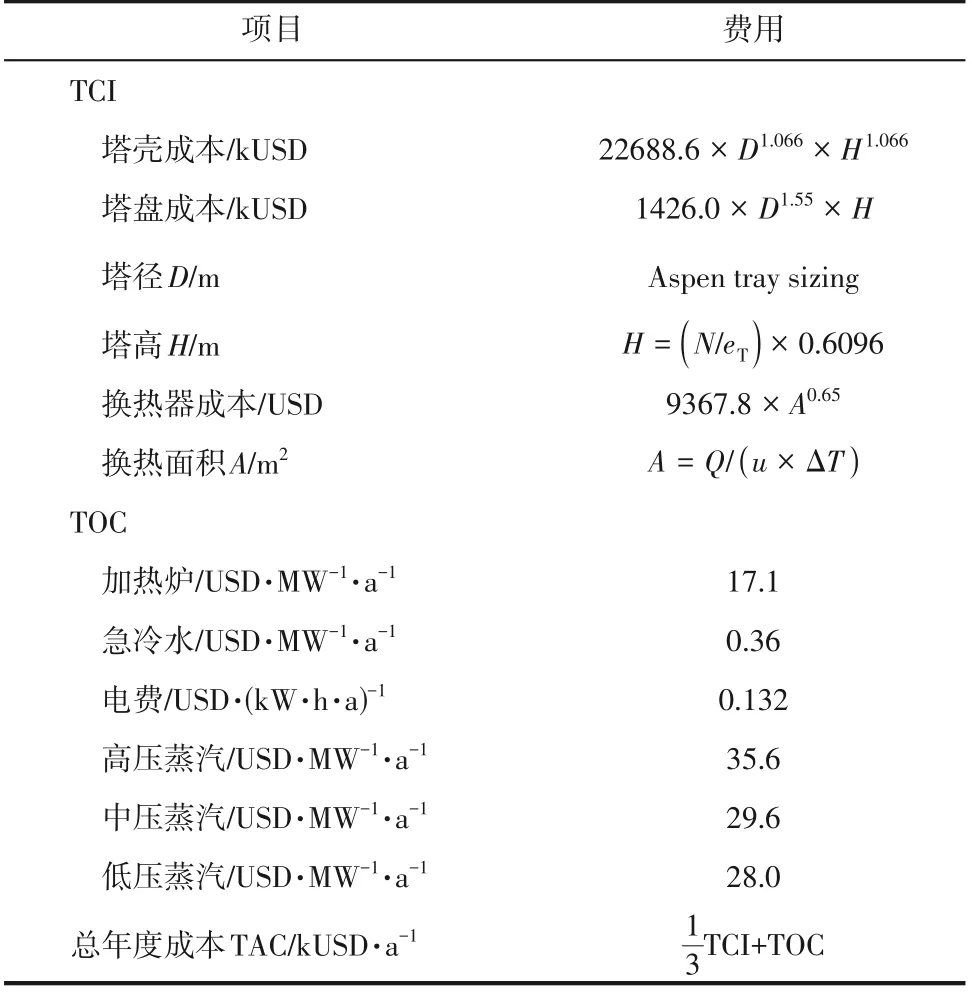

3.3 经济分析

本研究经济核算以总年度成本(TAC,kUSD/a)为目标,设备投资总成本(TCI)包括换热器、反应器、闪蒸罐、塔器等主要设备的核算。其中反应器、闪蒸罐、泵、压缩机的设备投资费用由Aspen plus里面获取;总运行成本(TOC)包括公用工程成本和原料消耗成本,具体经济分析计算公式见表7(本文采用的经济分析计算公式与文献[13]一致)。其中,以产品对二甲苯的流量179kmol/h为基准,年工作日以8000.0h计,为塔板数,为传热系数[kW/(℃·m)],为塔板数,为反应器长度(m),为换热器换热面积(m),为塔板效率0.85,冷热能耗(kJ/h),投资回收年限为三年。经济评估结果见图8所示。

表7 经济分析计算公式

图8 三种工艺经济核算分布

从图8看出,短流程PX生产工艺的总年度成本最低。其中该工艺的设备投资费为14046.00kUSD、成 本 为 9166.10kUSD/a、 年 度 总 成 本 为13848.10kUSD/a。对比现有工艺,短流程PX 生产工艺的年度总成本分别节约31.09%、12.09%。短流程PX生产工艺在经济性方面优于其他两个工艺。

4 结论

基于改性的高硅铝ZSM-5 催化剂反应动力学模型,探讨了甲苯甲醇甲基化反应中影响对二甲苯选择性的因素,提出了基于选择性强化的短流程甲苯甲醇甲基化PX 生产工艺,并从原料利用率、能耗以及经济指标等角度,与已有工艺进行了对比分析,主要结论如下。

(1)在短停留时间、高甲苯/甲醇进料比、高稀释剂/甲醇进料比、较低反应温度和压力条件下,可以使PX在二甲苯中的选择性达到99.70%以上。

(2)短流程PX 生产工艺由反应器系统、稀释剂循环系统、甲苯循环系统和产品分离系统构成。产品分离系统只需分离三甲苯副产品,规避了二甲苯异构体的分离,具有流程短、工艺简单的特点。

(3)短流程PX 生产工艺的甲苯和甲醇的原料有效利用率分别达到了96.27%和95.50%,均优于现有工艺。相比Ashraf工艺和Liu工艺,短流程PX生产工艺热公用工程总负荷分别降低48.45%和34.45%,冷公用工程负荷分别降低41.81% 和26.61%,年度总成本分别节约31.09%、12.09%。基于选择性强化的短流程甲苯甲醇甲基化PX 生产新工艺原料利用率高、能耗低,具有良好的经济性。