微通道反应器中甲苯过量连续绝热硝化制备单硝基甲苯

姜圣坤,韩博,赵鑫,于万河,骆广生,邓建,刘光启,王景奇,王金波

(1 中国五洲工程设计集团有限公司,北京 100053;2 清华大学化学工程系,化学工程联合国家重点实验室,北京 100084;3 湖北东方化工有限公司,湖北 襄阳 441450)

单硝基甲苯(MNT)是生产制备三硝基甲苯(TNT)的重要前体,通常由甲苯与硝硫混酸经过硝化反应制得,是重要的精细化学品中间体;其同分异构体包括邻硝基甲苯、间硝基甲苯及对硝基甲苯,广泛应用于医药、农药和染料等行业。甲苯的单硝化是复杂的液-液两相反应,受到传质及动力学因素的共同作用,反应过程剧烈放热,反应热失控的危险性很大。

目前通过甲苯制备MNT 多采用多级串联釜式硝化工艺,反应停留时间较长,反应器体积、持液量大,危险程度较高。在此生产工艺下,反应物分散均匀需较长时间,容易因此产生局部热点,影响产品质量,带来安全风险。生产中采用的硝酸、甲苯摩尔比多大于1.0,以减少甲苯过量时存在的硝酸量不足而生成络合物等问题,但此时硝化反应过程中有较多二硝基甲苯(DNT)及多硝基酚的生成,DNT 在精馏过程中与塔釜中诸多副产物混杂难以分离,增加处理的成本;而多硝基酚在洗涤过程中需加入大量的碱液及水去除,生成的碱性废水处理成本高昂,是企业生产成本中亟需降低的部分。且废酸中溶解的有机物杂质多,处理成本较高。因此采用新设备新工艺改进现有生产工艺,降低硝化过程中多硝基酚等副产物、废酸中有机物的质量分数是减少企业生产成本的迫切需要。

基于微尺度下流动可控及高效混合传递的微化工技术,采用连续绝热硝化的方法,可将反应体系绝热最高温度控制在危险温度以下,因此具有本质安全性。反应物在体系中的停留时间大幅降低,可明显提升化工过程的安全性,在含能材料领域已有一定的应用先例,尤其适用于硝化反应这种强放热、易燃易爆的危险反应过程。在甲苯制备MNT 中采用连续的微化工技术,可大幅提高有机相与酸相的混合程度及传质速度,将反应物分散不均带来的问题降至最低,为硝化过程中甲苯过量提供了可能,从而降低硝化过程中DNT及多硝基酚的质量分数。且由于甲苯在酸相中的溶解度较小,当甲苯过量时,还可以起到萃取酸相中有机物的作用,减少酸相中的有机物质量分数,简化废酸处理流程,进一步降低企业生产成本。因此采用微化工系统进行甲苯连续绝热硝化具有其优越性。

本文采用微化工系统,在甲苯过量的前提下,考察了流速(停留时间)、硝酸甲苯摩尔比(甲苯过量程度)及硫酸硝酸的质量比等因素对硝化反应的影响,探究了甲苯过量时连续绝热硝化的工艺条件,为甲苯一硝化进一步应用于TNT 的生产提供有价值的参考。

1 实验

1.1 原料

甲苯(TOL),分析纯;浓硫酸,质量分数≥98%,分析纯;发烟硝酸,质量分数≥98%,工业纯。

1.2 实验装置及实验条件

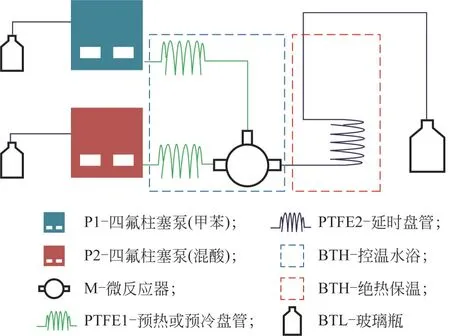

实验装置如图1所示。本文采用T形单通道微反应器,清华大学提供。预热盘管采用1/8 英寸(1 英寸=0.0254m)316L 不锈钢管,连续相长度为4m,分散相长度为3m;微反应器分散相通道采用0.5mm 单一圆孔,连续相通道采用0.5mm×0.5mm×14mm(宽×厚×长);延时盘管采用填充有氧化锆微球的316L不锈钢管。

图1 微反应系统实验装置

实验方法为先将质量分数为98%的浓硫酸稀释为质量分数为73%的稀硫酸;再将质量分数为98%的浓硝酸加入稀硫酸中配置成混酸溶液(MA),通过柱塞泵将甲苯和混酸溶液分别经预热盘管预热到反应初温后连续快速混合,并在延时盘管中完成反应。反应初温为35℃,硫酸硝酸质量比(m/)为10,停留时间在95~310s、硝酸甲苯摩尔比为0.5~0.9、硫酸硝酸质量比为9~12。

考察流速(停留时间)对硝化反应的影响时,硝酸甲苯摩尔比(/)为0.5,实验编号为(1-1)~(1-6);考察硝酸甲苯摩尔比对硝化反应的影响时,调整甲苯和硝酸硫酸混酸体积流量使停留时间保持为240s,实验编号为(2-1)~(2-5);考察硫酸硝酸质量比对硝化反应的影响时,停留时间保持为240s,硝酸甲苯摩尔比为0.6,实验编号为(3-1)~(3-4)。

1.3 分析测试方法

采用日本岛津公司GC-2014C AFsc 220V 型气相色谱仪,色谱柱型号为AT·SE-54,色谱柱尺寸为30m×0.32mm×0.33μm,载气为N,检测器为FID 氢火焰检测器,分流比为30∶1,总流量为65mL/min,压力为72.3kPa,溶剂为1,2-二氯乙烷,进样量20μL,测试过程中升温曲线为90℃下保温2min,然后升温至130℃,升温速率为10℃/min,保温2min 后升温至200℃,升温速率20℃/min,保温2min 后升温至230℃,升温速率为20℃/min,保温3min,采用面积归一法对数据进行分析。

2 结果与讨论

2.1 流速/停留时间对硝化反应的影响

硝化反应是一个快速强放热的化学反应,了解在本文实验所用装置下硝化反应的结束时间是之后调节其余工艺参数的重要基础。通过调节流速来改变反应的停留时间,实验结果如表1所示。

表1 改变流速/停留时间时体系的实验结果

从表中数据分析,在流速较小的样品1-1及样品1-2 中,反应体系的绝热温升为72.5℃,随着流速的增大,体系的绝热温升逐渐降低,而系统的压降逐渐升高。表明随着流速的增大,因流速提高带来的分散效果已达到一个平台,其对反应放热总量所起作用达到平台,而流体在反应体系中的停留时间降低,不能够满足反应完成所需时间,因此绝热温升逐渐降低。同时由于流速增大,微反应器及后续延时管中流体所受的阻力增大,因而系统的压降随流速的增大而增大。

由于在该组反应条件下只是改变流速,硫酸硝酸的质量比固定不变,混酸的浓度不发生改变,此时混酸中硝酰阳离子的浓度不变,同时混酸的硝酸比值也应当保持不变;而甲苯与混酸的流速是等比增大,因此二者的相对浓度也是恒定的。结合表中数据分析得到,当流速由样品1-1增大到样品1-2时,在微反应器中的分散效果略有提升,后续延时管中的流动状态变化较小,此时硝酸利用率由95.05%微增值至95.46%,而当流速进一步增加时,硝酸利用率从95.46%大幅降低至62.95%,从另一方面表明当流速提高至停留时间大于240s 时,反应完成度下降。随着流速增大,DNT 的质量分数呈明显下降趋势,而酚质量分数对流速的变化不明显。

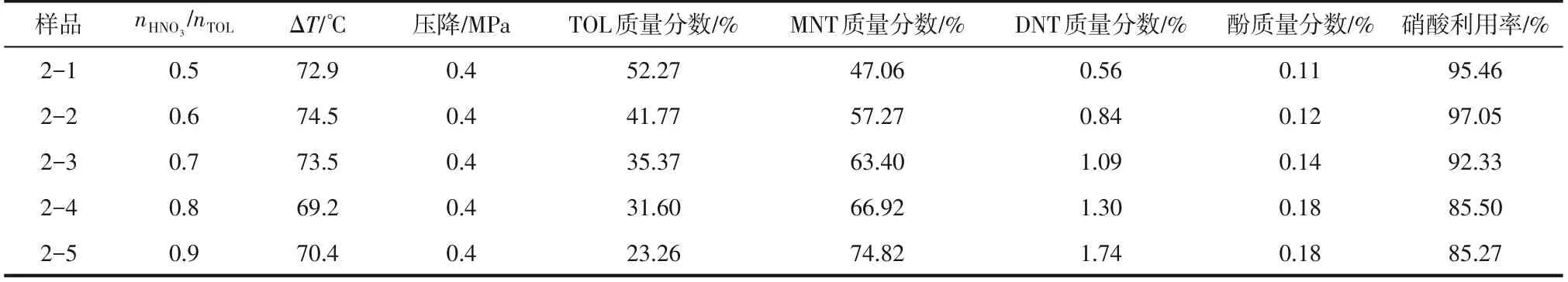

2.2 硝酸甲苯摩尔比对硝化反应的影响

确定反应完成停留时间后,控制停留时间为240s,调整硝酸甲苯的摩尔比进行实验,反应体系的绝热温升及系统整体压降如表2所示。

由表2 中数据可以看出,当停留时间恒定时,硝酸甲苯摩尔比由0.5增大到0.6时,反应体系的绝热温升增大,而当硝酸甲苯摩尔比继续增大后,反应体系的绝热温升逐渐降低,而压降保持恒定为0.4MPa。由于不同样品的停留时间均相同,此时体系的总流量相同,因此流体受微反应器及延时管的阻力相近,此时压降保持恒定。

表2 改变硝酸甲苯摩尔比时体系的实验结果

当硝酸甲苯摩尔比由0.5增大到0.6时,硝酸利用率由95.46%提高到97.05%,但硝酸甲苯摩尔比进一步增大时,硝酸的利用率逐渐降低。这是由于在该组实验中,硝酸甲苯摩尔比从0.5 增大到0.6时,混合相中硝酸的量增加,反应放热总量增加,体系温升增大;而为保持硝酰阳离子的浓度,硫酸硝酸质量比恒为10,进一步提高硝酸甲苯摩尔比时,使得硫酸与甲苯的质量比增大,体系中的载热体的量增多,体系的绝热温升降低,此时甲苯过量程度减小,硝酸的利用率逐渐降低。当硝酸甲苯摩尔比增大到0.6以上时,反应生成的MNT与混酸中剩余硝酸进一步反应的概率增大,因此DNT 质量分数明显增大,酚的质量分数也逐渐增大。

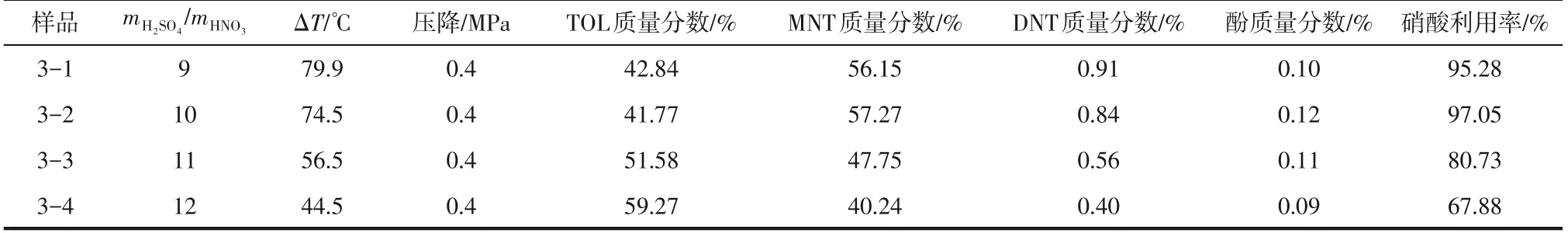

2.3 硫酸硝酸质量比对硝化反应的影响

根据上述实验条件优化,确定停留时间为240s,硝酸甲苯摩尔比为0.6 后,进一步研究硫酸硝酸质量比对硝化反应的影响,反应体系的绝热温升及系统整体压降如表3所示。

表3 改变硫酸硝酸质量比时体系的实验结果

由表中数据可以看出,硫酸硝酸质量比增大时,反应体系的绝热温升逐渐降低,体系的压降保持不变。进一步分析,此时硝酸甲苯摩尔比保持不变,硫酸硝酸质量比的增大使得硫酸甲苯的质量比随之增大,体系中载热体的量增多,反应体系温升降低。停留时间继续保持不变,同样的流体受微反应器及延时管的阻力相近,此时压降保持恒定。

硫酸硝酸质量比增大,硝酰阳离子的浓度降低,生成的MNT 进一步与其反应生成DNT 的概率减小,DNT 的质量分数逐渐降低,而此时酚的质量分数波动较小,表明硝酰阳离子的浓度对其影响较小。当硫酸硝酸质量比增大到10 以上时,硝酸利用率明显降低。这是因为此时混酸中硝酰阳离子的浓度降低,反应速率变慢,加之大量硫酸带走了反应热,进一步减缓了反应速率,使得硝酸利用率从97.05%的高值逐步降低至67.88%。

2.4 最佳条件下重复实验

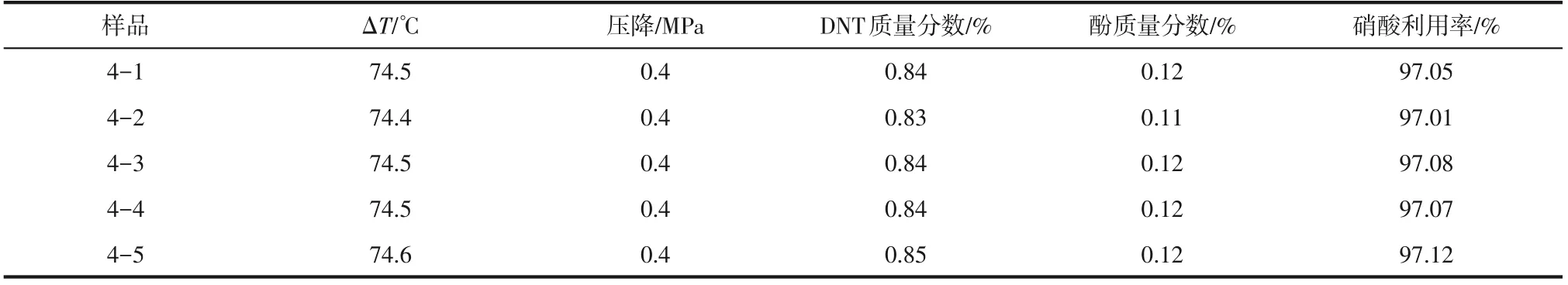

采用最佳的工艺条件,即73%硫酸、反应初温为35℃、硝酸甲苯摩尔比为0.6、硫酸硝酸质量比为10、反应体系停留时间为240s,进行重复实验验证,结果如表4所示。

由表4中结果可知,多次重复实验后,体系绝热温升、压降,DNT 及多硝基酚的质量分数相近,硝酸利用率均大于97%,反应过程稳定,实验重复性好。

表4 重复实验结果

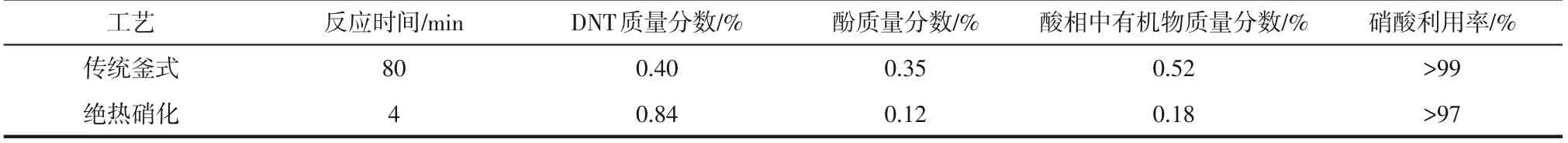

2.5 传统釜式工艺与连续绝热硝化对比

在最佳工艺条件下,取微反应系统反应产物中酸相部分与传统釜式反应产物中酸相部分,采用外标法,通过气相色谱分析其中有机物的质量分数,结果如表5所示。从结果可以看出,相比于传统釜式工艺,采用微反应系统进行绝热硝化的反应时间大幅降低,酚质量分数、分相后酸相中有机物的质量分数均明显减少,硝酸利用率也较为接近。但由于绝热硝化反应温度较高,DNT 的质量分数有所增加,后续仍需改进微反应器结构或对工艺条件进一步优化。

表5 传统釜式工艺与连续绝热硝化对比

3 结论

基于微化工技术,针对DNT 及多硝基酚的质量分数,在甲苯过量的条件下采用连续绝热反应优化了硝化反应工艺参数,结果如下。

(1)当甲苯过量时,甲苯起到萃取的作用,酸相中有机物的质量分数降低至0.18%,有利于后续废酸处理。

(2)相较于传统釜式工艺,采用连续绝热硝化后,反应时间大幅降低,多硝基酚质量分数减少50%以上。

(3)使用73%硫酸、反应初温为35℃、硝酸甲苯摩尔比为0.6、硫酸硝酸质量比为10、反应体系停留时间为240s 时工艺条件最优,此时硝酸利用率大于97%、DNT的质量分数为0.84%、多硝基酚的质量分数为0.12%。