深度调峰机组电动给水泵的变频改造节能分析

赵雪杉,潘效军

(南京工程学院 研究生院,江苏 南京 211167)

东北电网总装机1.360×108kW,其中火电占比67%,装机容量最大,风电2.720×107kW,水电0.809×107kW,核电0.430×107kW,光伏0.529×107kW。为了满足新能源发电需要,节省煤耗,需要对火电机组进行深度调峰,使其负荷率低至30%~40%。其中,给水泵厂用电率较高,其单台能达到机组基本出力的60%。若采用工频调节,电动给水泵低负荷运行节流损失大,泵消耗功率大,所占厂用电率就要高。因此,需要对现有给水泵进行改造以提高其在低负荷运行时的经济性[1-2]。

针对给水泵的改造技术,学者们做了大量的研究,宋亮等[3]通过理论分析水厂电泵在变频调节方式下的特性,与工频相比较,得出采用变频动态调节流量,节流损失减小、功耗低、使泵效率高、节能明显的结论;乔加飞等[4]研究不同调速方案下机组的性能差异,发现相对于液力耦合器方案,采用变频的变工况性能具有明显优势;郭辉等[5]将变频调速应用在330 MW电泵中,但仅对改造前后节电率与电流的变化情况进行了分析;王文彪等[6]通过将不同容量机组的变频泵耗电量、改造前后节电率进行对比,验证了采用变频拖动深度调峰机组的必要性。

本文以某电厂600 MW亚临界直接空冷机组电动给水泵组为例,运用变频拖动技术,研究改造前后不同流量/负荷(100%、92%、83%、67%、60%、53%、50%额定负荷)与电效率、电机有功功率之间的关系,从不同角度分析单双泵节电节能的异同及变频后带来的经济效益,验证采用变频拖动在深调峰机组节能方面的先进性和可靠性,为同类型机组的改造提供一定的参考依据。

1 给水泵变频原理

在给水系统中,给水泵组的基本结构包括前置泵、电动机、液力耦合器和给水泵。为不发生汽蚀现象,从除氧器或凝结水泵引来的水,需经前置泵增压,再利用电动机驱动给水泵升压,经多级高压加热器加热后进入锅炉省煤器及蒸发和过热受热面加热成过热蒸汽进入汽轮机做功,带动发电机进行发电[7],系统流程图如图1所示。

图1 给水系统流程图Fig.1 Flow chart of water-supply system

给水泵变频控制方式为交-直-交单元模块多电平串联正弦脉宽调制(SPWM)调制,每一相由8个720 V的功率单元串联组成。整流方式为三相二极管不可控多重化整流,采用24脉移相变压器,如图2所示;逆变方式为绝缘栅双极型晶体管(IGBT)。实测锅炉功率与转速之间的关系[8]为P∝kn3,通过改变电动机转速n,实现调节功率。

图2 24脉移相变压器Fig.2 24-pulse phase shift transformer

2 工程实例

2.1 工程概况

该公司1号汽轮机为哈尔滨汽轮机厂有限公司生产的亚临界、一次中间再热、单轴、三缸四排汽、直接空冷、凝汽式汽机,型号为NZK600-16.7/538/538,设有七级回热抽汽(三高三低一除氧);给水泵型号为CHTC6/5;电机为YKS1000-4型号的鼠笼式异步电机,额定功率11 000 kW,电压10 000 V,电流710 A,转速1 491 r/min。

2.2 改造方案

结合工程实际的施工工期、运行维护、安全性等因素[5],选择仅增加变频装置,保留原有液力耦合器的方案,此时电动机同轴变频驱动前置泵和给水泵,达到最佳效果[6],结构图如图3所示。由于A、B、C三台给水泵参数相同并考虑经济性,采用一拖二拖动方式,正常情况下,A、B电机变频运行,C电机工频备用。当A/B故障跳闸时,切换线路使负载接C运行,提高了电厂运行的安全性,再根据变频指令算出C泵的勺管位置,使两台泵转速大致相等[9],从而保证生产的连续性。

图3 给水泵组增加变频结构图Fig.3 Structure diagram of adding frequency conversion to water-supply pump group

2.3 节能计算

按照中华人民共和国电力行业标准《大型锅炉给水泵性能现场试验方法》[10]进行计算。

泵组扬程为:

(1)

其中,H为扬程,P2为给水泵出口压力,P1为前置泵入口压力,ρm为进出口平均密度,Z2、Z1分别为出、入口测量截面至基准面的距离,U2、U1分别为给水泵组出、入口流速。

泵组机械效率为:

(2)

其中:η为机械效率;νm为比体积(m3/kg);h2、h1分别为泵组出、进水比焓(J/kg),通过压力和温度确定,入口温度采用除氧器温度;ΔEm为能量修正项,ΔEm=ΔEm1+ΔEm2,ΔEm1为平衡装置和轴封装置的泄漏流量损失,ΔEm2为单位质量泵体散热损失;Ex为单位质量流体机械损失,这里都忽略。

泵组有效功率为:

(3)

其中,Pe为给水泵组有效功率,Qm为给水泵组入口主给水流量。

电机有功功率为:

(4)

其中,Pa为电机有功功率,U为线电压,I为线电流,cosφ为功率因数角。

泵组电效率为:

(5)

其中ηe为泵组电效率。

3 改造效果分析

3.1 试验条件及结果

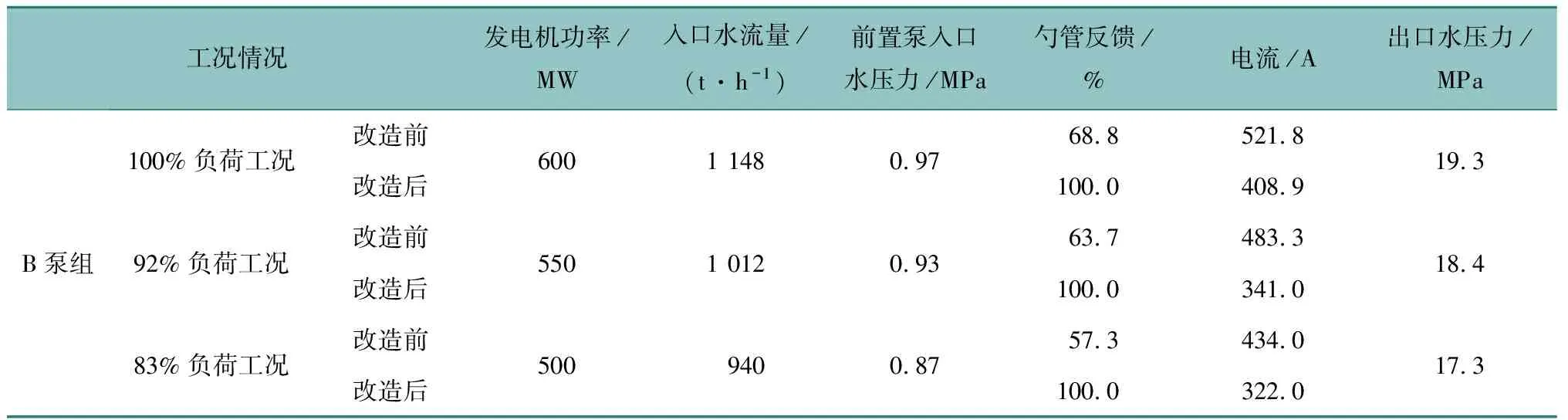

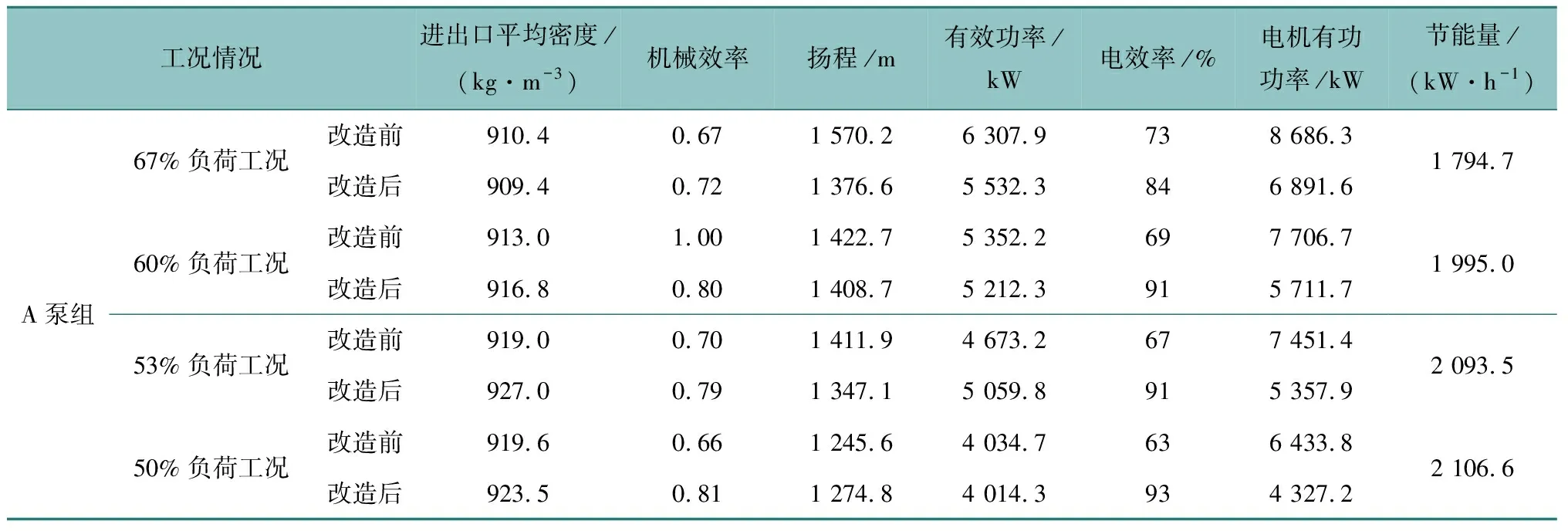

选择试验时间段为低负荷时A单泵运行,高负荷时AB双泵运行。因此,A泵做了100%、92%、83%、67%、60%、53%、50%负荷整体试验,而B泵只做100%、92%、83%负荷下的试验。关闭给水泵的再循环门,中间抽头不投运,稳定运行30 min后记录试验数据并取平均值,结果如表1~4所示。

表1 给水泵组性能试验参数(AB双泵运行)Table 1 Performance test parameters of water feed pump set(AB double pump operation)

表1(续)

表2 给水泵组性能试验主要计算结果(AB双泵运行)Table 2 Main calculation results of the performance test of the water feed pump group(AB double pump operation)

表3 给水泵组性能试验参数(A单泵运行)Table 3 Performance test parameters of water feed pump set(A single pump operation)

表4 给水泵组性能试验主要计算结果(A单泵运行)Table 4 Main calculation results of the performance test of the water feed pump group(A single pump operation)

3.2 结果分析

负荷运行工况由给水流量来反映,变频改造前后,单台给水泵组最大运行负荷由450 MW变为420 MW,与其相对应的最大流量由1 475 t/h变成1 479 t/h,表明给水泵组变频后流量能达到额定流量。同时还发现,改造后频率基本在76~90 Hz,转速基本在1 100~1 350 r/min变化,处于额定转速的70%~90%,而变频调速在此工作范围,恰好处于最优的高效运行区[11],表明变频调速适用于该机组且改造后运行高效。由于单、双泵运行所带的负荷流量并不相同且运行存在差异,故不能将A单泵运行与AB双泵运行一起讨论;变频后单、双泵运行所对应的负荷发生了改变,即420~450 MW区域,改造前为A单泵运行,而改造后却变成AB双泵运行,此负荷段不能将单、双泵进行比较,故不做为研究范围。

图4为变频前后A单泵和AB双泵的给水泵组流量与效率之间的曲线图,由图可知,改造前,A泵组单泵和B泵组的电效率都随着入口水流量的增加而增加,A泵组的电效率最小为63%,在1 475 t/h时达到最大为73%,B泵组最小为69%,在1 148 t/h时最大为80%,原因是单纯的液耦调速效率等于转速比,流量低时转速低,导致效率低;改造后,A、B泵组的电效率分别在85%~95%和90%~95%。除图中数据外,变频前,入口水流量的增加使双泵运行时的A泵组电效率增加,最小为69%,在1 128 t/h时达到最大为80%;变频后,电效率在90%~95%。由上述可得,流量越低,变频后提升的效率越多,最多为30%;变频运行使整体电效率都大幅提升,改造效果明显。

图4 改造前后给水泵组流量与效率之间的关系曲线Fig.4 Relationship curve between the flow rate and efficiency of the water feed pump set before and after the transformation

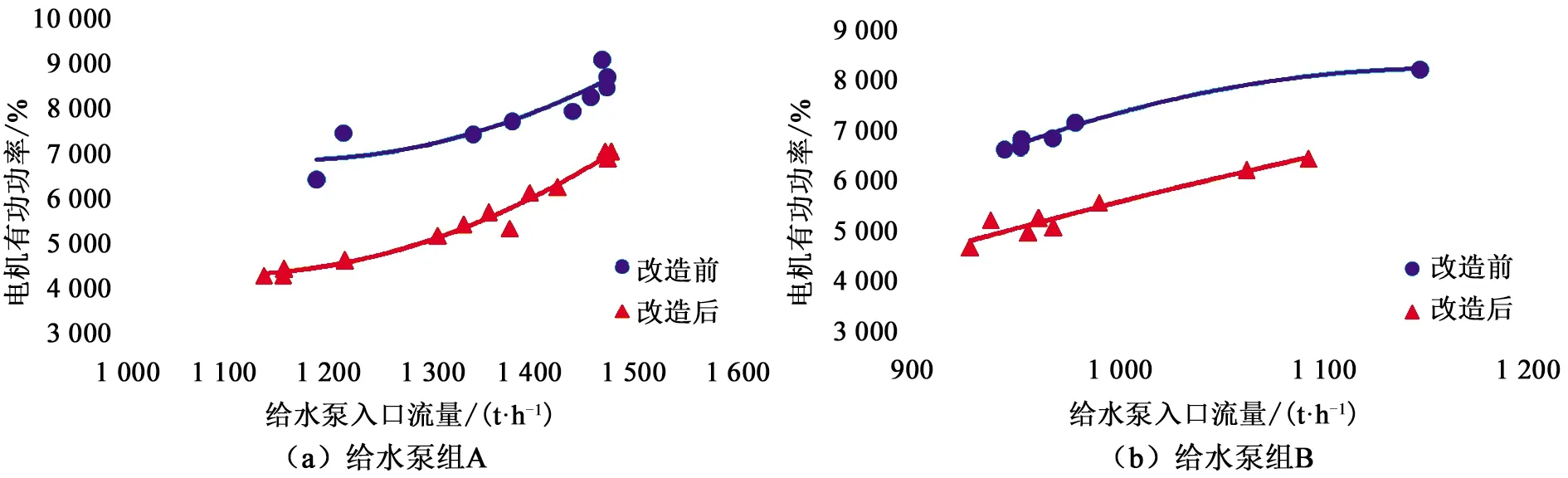

图5为变频前后A单泵组和AB双泵组中的B泵流量与电机功率之间的曲线图,由图可知,入口水流量的增加使A、B泵组电机有功功率随之增加,改造后,有功功率平均下降约1 900、1 700 kW,有功功率差值在各自的流量最低时最大,分别约为2 200、2 000 kW,此时A、B泵都是最节电的。除图中数据外,改造前后,双泵运行时的A泵组电机有功功率也随着入口水流量的增加而增加,最大差值也在流量最低处,约为2 000 kW。表明无论单泵运行还是双泵运行,流量越低,节电效果越好,节电量最多达33%。

图5 改造前后给水泵组流量与电机有功功率之间的关系曲线Fig.5 Relationship curve between the flow rate of the water feed pump group and the active power of the motor before and after the transformation

3.3 节能效果分析

根据公式

(6)

其中,L为厂用电降低率,Wd为总厂节电量,Wf为总发电量。

表5为不同负荷下机组的节电节能情况,每种工况运行300 d,由表可知,不同负荷下机组节电率可达21%~33%,年节电量约1.3×104~3.2×104MW·h,年节煤量约3.8×103~9.4×103t,厂用电降低率达0.45%~0.87%。

表5 不同工况运行下机组的节电节能情况Table 5 Power- and energy-saving of the unit under different operating conditions

若该公司机组深度调峰按50%负荷率计算,每年运行300 d,每天运行6 h,单台机组一年可节约厂用电约3 792 MW·h。2020年内蒙古自治区蒙东税前上网电价按0.303 5 元/(kW·h)计算,一年节约运营成本近115 万元,约2~3年即可收回成本;机组供电煤耗按299.84 g/(kW·h)计算,一年节约标煤约1 137 t,节能减排效果十分显著。

4 结论

本文以600 MW给水泵电机作为研究对象,研究变频前后,不同负荷(100%、92%、83%、67%、60%、53%、50%额定负荷)的流量与电效率、电机有功功率之间的关系,主要得出以下结论:

(1)双泵满负荷发电时,对于单台泵是50%深调峰,因此,无论单泵运行还是双泵运行,变频后负荷越低,电效率提升的越多(最多为30%),电机有功功率减少的越多(最多达33%)。变频后的电效率、电机有功功率平均下降值分别能达到85%、1 700 kW以上。

(2)由试验数据可知,变频后的转速、频率均处于高效运行区,表明仅增加变频器的方案适用于600 MW给水泵电机且具有一定的先进性和可靠性。深度调峰运行下,给水泵组变频改造后厂用电率能降低0.45%以上,节电率达21%~33%,年节约运营成本近115 万元,2~3年后即可盈利,年节约标煤约1 137 t,节能减排效果十分显著。