基于机器视觉的小家电锁付装配系统开发与应用*

郑卓韬,林秋宇,陈新辉,纪秀林,林典钦

(1.汕头轻工装备研究院,广东汕头 515063;2.汕头大学工学院,广东汕头 515063)

0 引言

在小家电行业的产品制造过程中,螺丝锁付是极其重要的一道工序,目前以人工手动螺丝锁付为主,具有锁付效率低、人工成本高、装配精度低等缺点[1]。目前国内使用的自动锁付装配系统螺纹孔定位绝大多数采用人工录入螺纹孔坐标信息的方式,依赖于产品夹具定位精度[2]。大多数系统生产柔性化程度低,仅适用于形状规则单一的产品,而无法实现形状复杂不规则的产品螺纹孔的精确定位[3]。

机器视觉技术具有检测效率高、定位精度高和速度快等特点,目前已经广泛应用于汽车零部件、电子产品等多个行业的自动装配[4]。大连理工大学的朱萃等[5]将机器视觉技术应用于微小型组件的精密装配,实现了表面质量差、形状不规则的微小型组件的自动装配。山东大学的韩冰[6]将机器视觉技术结合神经网络分类器应用于活塞装配质量检测,实现了发动机产品的快速检测。随着小家电产品质量要求的不断提高,机器视觉技术已逐渐应用于小家电产品螺丝孔的精密定位中,有效地提高了小家电产品质量。

为了提高螺丝锁付精度和效率,在深入研究小家电产品螺丝锁付装配流程的基础上,结合机器视觉技术,开发了一种面向小家电的机器视觉自动锁付装配设备,可适用于多种不同形状的小家电产品螺纹孔的精密定位,并且能够高效率、高精度地实现小家电产品的螺丝自动装配。

1 总体方案设计

本文设计的基于机器视觉的自动化螺纹锁付装配系统在实现小家电产品螺丝的精密自动过程装配中的工艺流程如下。

首先,获取小家电产品的整体图像并识别出小家电产品螺纹孔的粗略位置;之后工业相机自动移动至小家电产品螺纹孔的大概位置并进行拍照,识别出螺丝孔的精确位置,同时利用测距传感器测量产品螺丝孔周边的高度,并将位置和高度数据保存至产品的数据库中;根据产品螺丝孔的精确定位数据和高度数据,移动螺丝锁付装置至距离螺纹孔位10 mm 高的位置进行螺丝自动装配;装配完成后,接通小家电产品的电源,将相机移动至充电指示灯处拍照,利用图像处理技术检测小家电产品的充电性能。

机器视觉自动锁付装配设备的自动化螺纹锁付装配系统包括三轴定位平台机械机构、高精度伺服控制系统和机器视觉定位系统。其中,三轴定位平台机械结构用于锁付机构走位和螺丝锁付执行两部分功能,具有较高的重复定位精度。高精度控制系统采用PC+运动控制卡的控制方案,PC 作为控制系统的中心部分,运动控制卡负责整个控制细节[7],用于根据视觉系统的反馈信息实现螺丝的高精度自动锁付。同时设置有测距传感器测量产品高度,用于防止锁付高度过高时螺丝锁付过程飞出;机器视觉定位系统用于准确识别螺丝孔的位置以及检测充电指示灯是否正常,并将信息反馈至PC。

2 螺丝锁付系统机械结构设计

螺丝锁付系统包括螺丝自动上料结构、三轴精密定位平台和螺丝锁付执行机构3 部分,系统的机械结构如图1所示。螺丝自动上料机构由排料装置和上料装置,排料装置用于将螺丝有序排列,上料装置采用吹气的方式将排列整齐的螺丝送至锁付执行机构,并设计有螺纹分离输送管道,用于防止螺丝上料时卡死。三轴精密定位平台采用伺服电机驱动滚珠丝杠螺母副的方式实现精密定位,其上还设计有通用夹具,夹具上还设计有回旋夹紧气缸,用于实现小家电产品的机械定位。螺丝锁付执行机构采用伺服电机驱动的方式,其上安装有电动螺丝批,由气缸驱动螺丝批下降至螺丝孔上方进行锁付。

图1 设备结构

3 螺丝锁付机器视觉系统硬件设计

机器视觉系统通常有硬件与软件组成,硬件一般包括工业摄像机、镜头、图像采集卡和PC 等[8]。相机、镜头和光源的选型直接关系到机器视觉系统采集得到的图像质量,也直接影响到图像处理算法的复杂度[9]。螺丝锁付机器视觉系统的硬件的合理选型是实现小家电产品螺丝孔精确定位必不可少的条件。由于小家电产品尺寸较大,实现产品的全局拍照对机器视觉系统硬件要求较高,为确保识别精度和降低硬件成本,机器视觉系统采用小范围局部拍照的形式获取产品图像,最后将小视野的图像拼接成全局图像。

机器视觉系统采用500 万像素黑白CMOS 工业相机,配合焦距为12 mm 的光学镜头,物距约为220 mm,相机拍照视野约为140 mm×106 mm,像素精度约为0.04 mm。为减少阴影干扰和确保光照均匀,采用与相机同轴安装的环形光源,安装高度约为155 mm,机器视觉系统方案如图2所示。

图2 机器视觉系统方案

4 螺丝锁付机器视觉系统软件设计

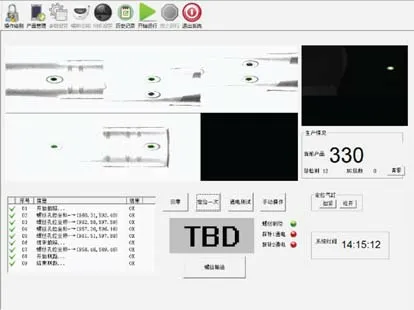

本文采用C++软件编写程序界面,设计的程序主界面如图3 所示。软件包括视觉系统标定、产品学习、产品管理、精定位识别、历史记录查询、手动模式等功能。产品学习功能用于产品首次装配时粗略定位产品螺丝孔位并保存至数据库,产品管理用于选择已完成产品学习保存数据的产品类型,精定位识别功能用于产品学习完成后触发相机拍照并自动识别孔位显示在软件界面上,历史记录功能用于保存螺丝孔位错误识别的记录,方便用户查询。手动模式用于控制系统各个部件单步动作,用于系统的调试。

图3 软件主界面

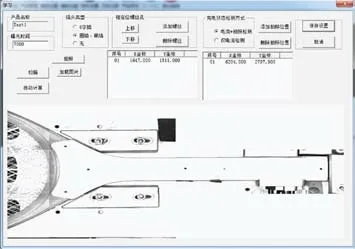

软件使用时,首先进行小家电产品的学习,移动相机沿着预设路径拍摄24 张局部照片,覆盖至小家电产品的整个范围,之后利用拼接算法将24 张照片拼接成全局照片,并编写孔位识别算法识别出螺丝孔的位置,产品学习界面如图4 所示。由于孔位识别算法是在拼接图像上进行孔位识别,会存在一定的位置误差,因此在拼接图像上识别到的孔位为粗略定位,将粗略定位的数据保存至数据库,作为视觉系统精确定位时的拍照位置。同时产品学习界面还需要完成产品充电类型和充电检测方式的设置。

图4 产品学习界面

完成产品学习后即可进入产品管理界面选择产品进行检测,产品首次检测时需要完成产品螺丝孔的精确定位和高度测距,机械手带动相机移动至螺丝孔的粗略位置进行拍照,利用精确孔位识别算法精确识别螺丝孔位并保存至数据库,同时完成小家电产品的高度测距。

5 螺丝锁付机器视觉系统算法设计

螺丝锁付机器视觉系统算法包括视觉系统标定算法、全局图像孔位识别算法和局部图像孔位精确定位算法,其中,视觉系统标定算法用于像素坐标和物理坐标的转换,全局图像孔位识别算法用于识别拼接后的小家电产品全局图像的粗略孔位,局部图像孔位图像算法用于精确识别小家电产品各个螺丝孔的位置。

5.1 视觉系统标定算法

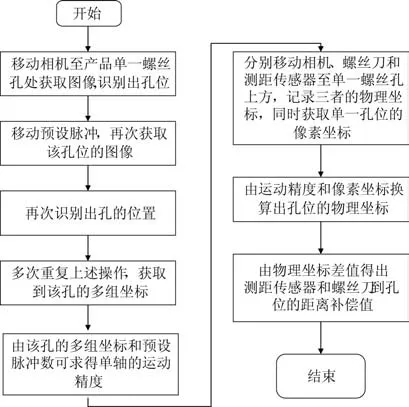

为将像素坐标转换为物理坐标,必须进行视觉系统的标定。本系统采用的标定方法如下:首先控制相机移动至小家电产品单一螺丝孔的上方,拍照识别出螺丝孔位,记录当前像素坐标,接着沿着X轴移动1 000个脉冲的距离继续识别当前螺丝孔位,记录当前像素坐标,最后由像素坐标的差值除以1 000个脉冲数可得到X轴的运动精度。为提高标定精度,沿着X轴多次运动计算像素坐标的差值,取差值的平均值进行计算。Y轴用同样的方法也可得到运动精度。

要实现小家电产品螺丝孔的视觉定位和自动锁付,必须精确计算系统中测距传感器、螺丝刀到孔位的距离补偿值,本系统采用视觉定位的方式进行计算。首先,移动相机至小家电产品单一螺丝孔上方,识别出螺丝孔的坐标,根据相机物理坐标、孔位坐标和运动精度换算出当前孔位的物理坐标,之后移动测距传感器至螺丝孔位,记录测距传感器当前物理坐标,最后移动螺丝刀至孔位上方,记录螺丝刀当前物理坐标,利用坐标的差值计算出测距传感器和螺丝刀的距离补偿值。视觉标定算法的流程如图5所示。

图5 视觉系统标定算法流程

5.2 全局图像孔位识别算法

产品学习时获取多幅图像拼接成一幅完整的全局图像,用于螺丝孔的粗略定位。螺丝孔孔位粗略识别算法如下:首先,为排除光照不均匀的影响,采用动态阈值算法提取出孔位区域,之后将孔位区域填充完整。为进一步排除周围环境的干扰,根据螺丝孔位的大小采用范围筛选的方式将指定大小的螺丝孔筛选出来,同时根据区域圆度进一步排除非螺丝孔区域的干扰,最后求取出螺丝孔的行列坐标。

5.3 局部图像孔位精确定位算法

完成产品螺丝孔的粗略定位后,即可进行产品螺丝孔的精确定位。精确定位时,相机移动至产品粗略定位的上方进行拍照获取产品局部区域的图像。局部图像的孔位精确定位算法如下:首先建立中心为图像中心的矩形区域,排除边缘区域的干扰。其次,利用阈值处理选取出孔位区域,并利用开运算和闭运算排除孔位边缘毛刺的干扰和填充区域内部孔洞。精确定位的目的是每次仅识别出一个螺丝孔的精确定位,这样可以进一步提高螺丝孔的识别精度。识别出孔位区域后,计算每个螺丝孔到图像中心的像素距离,选取距离图像中心最近的螺丝孔作为识别到的螺丝孔,并计算其行列坐标。根据螺丝孔的粗略定位坐标重复以上步骤,即可完成螺丝孔的精确定位。局部图像孔位精确定位算法的流程如图6所示。

图6 局部图像孔位精确定位算法

6 设备调试

根据设备设计方案,制作出机器视觉锁付装配系统并投入生产使用,设备实物如图7 所示。试验证明,机器视觉锁付装配系统满足小家电产品自动装配的功能要求,能够精确地完成螺丝孔自动识别、定位、锁付以及充电性能检测,可适用于多种小家电产品。与传统的自动锁付装配系统相比,该设备能够精确实现多种不同产品复杂螺丝孔的精确定位,无须人工录入螺丝孔坐标信息,极大地提高了螺丝锁付的生产效率。

图7 机器视觉锁付装配系统实物

7 结束语

通过分析现有小家电产品人工螺丝锁付工艺的局限性,制定了面向小家电产品的机器视觉锁付装配系统的总体方案,详细设计了机器视觉锁付装配机的机械结构、运动控制系统、机器系统软硬件和识别算法,从而实现复杂形状的小家电产品螺丝孔位自动识别、定位、锁付和充电性能检测。经现场应用表明,机器视觉锁付装配系统能够精确识别螺丝孔位,螺丝锁付最快速度可达38个∕min,螺孔对位精度可达0.1 mm。