电动汽车用无刷直流电机驱动系统研究

李 静,张 卡※,张振杰

(1.广东省能源集团贵州有限公司,贵阳 550081;2.贵阳铝镁设计研究院有限公司,贵阳 550081)

0 引言

随着能源供应的紧张,以及汽车尾气给环境带来的压力越来越突出,开发以电能为驱动力的电动汽车正逐步成为汽车行业发展的趋势。但作为动力源的蓄电池,由于其储能低、充电时间长,成为了制约电动汽车发展与普及的因素[1]。因此,如何提高电池能量储存能力或利用效率,是电动汽车发展过程中必须突破的瓶颈[2]。而作为电动汽车驱动源,电机质量的好坏也将决定电动汽车性能的优劣。无刷直流电机(BLDCM)以其效率高、体积小、重量轻、可靠性强、无换向火花、易实现无极调速等优点[3],成为电动汽车首选驱动源。良好的驱动源也需要良好的驱动系统,才能发挥其优越性[4]。因此,驱动系统研究也势必成为研究的重点。

国内外许多学者对电动汽车能量回馈和驱动系统进行了深入的研究。李兴全等[1]对直流无刷电机能量回馈种类进行了深入的研究,分析不同种类能量回馈的特点,给出了各种能量回馈的适用条件。孙佃升等[5]通过研究带电流滞环跟踪的直流无刷电机控制系统,提出利用电流反相控制的回馈制动方式,并进行了仿真分析。Juan W Dixon 等[6]通过在传统驱动中添加超级电容的方式实现能量回馈。袁啸林等[7]在经典直流无刷电机驱动网络中加入Z 源变换器,实现直流母线升压和直流无刷电机调速一体控制。周利强[8]在三相桥前加入一级双向DC-DC电路,通过控制直流母线电流实现调速,将调速和换向分开,使得控制简单易行。但其仅限于理论研究,并且仅研究了双向DC的Buck模式下正向工作状态。

本文在周利强[8]研究的基础上,分析了双向DC 的Boost模式下正向工作状态,以及反向制动时能量回馈方式,并对各种方式下控制策略进行研究。最后以亚德诺半导体公司(ADI)的控制器Aduc7026 为核心,开发了一套无刷直流电机驱动系统,根据开发的系统验证电动工作状态及反向能量回馈制动时拓扑结构的性能。

1 带前级双向DC的无刷直流电机驱动系统分析

1.1 带前级双向DC驱动系统优点

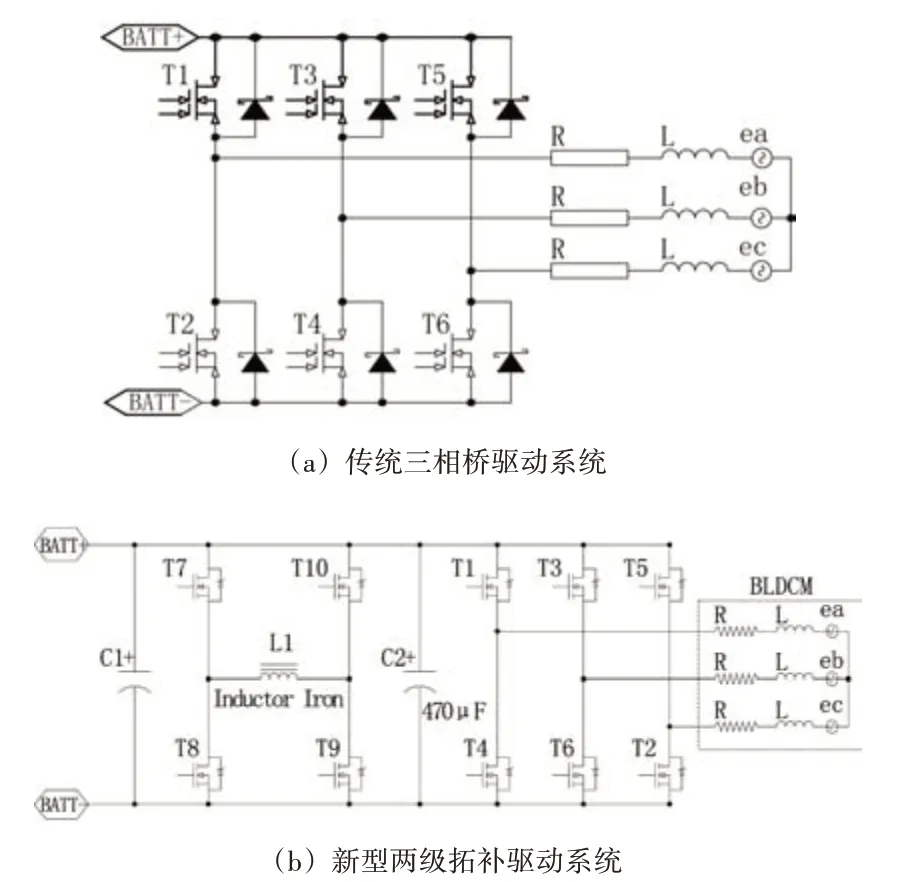

传统无刷直流电机驱动系统如图1(a)所示。在传统驱动系统中,三相桥不仅要承担换向作用,还需担负调速重任。当三相桥对电机进行调速时,必须工作于高频斩波状态,此时将带来额外的转矩脉动。另外,传统三相桥驱动模式下,直流母线电压不可调,最大输出电压(即电池电压)有限,限制了转速调节范围。由于电机电流波形的纹波与加在电机输入端子上电压的瞬时值和电机反电动势之间的电压差值成正比,若直流母线电压不可调,当输入感抗较低时,电机相电流中必然出现较大的纹波[15]。

针对传统驱动系统的缺点,本文采用带前级双向DC的新型驱动系统,拓扑结构如图1(b)所示。其中前级变换器实现调速,后级三相桥实现换相。由于前级变换器的存在,三相桥不需要工作在高频状态,有利于转矩脉动及电机相电流纹波的抑制。当直流母线电压低于电机额定电压时,通过前级变换器使直流母线电压增大,扩大了电机调速范围。

图1 驱动电流拓扑结构Fig.1 The topology of main circuit

1.2 后级三相桥换相控制

对于后级三相桥,已有文献证明,当其工作在ON_ON 模式时,转矩脉动最小[8]。因此,本文采用两两导通方式,每隔60°电角度进行一次换相。换相过程中,在关断某一个功率管的同时开通另一个对应的功率管,使每个功率管对应导通120°电角度。

换相时刻通过Hall 传感器提供的信号决定,电机顺时针转动时Hall 信号(从电机轴端看)与功率管导通的对应方式如图2 所示。由此可得顺时针各功率管的驱动列表,如表1所示。

图2 顺时针转动时Hall信号与开关管导通的关系Fig.2 Relationship between Hall signal and switch

表1 顺时针转动时功率管驱动列表Tab.1 Drive table in clockwise rotation

1.3 电动运行时前级控制策略

电动运行时,前级变换器可能工作在Buck 模式下,也可能工作于Boost 模式下。限于篇幅,此处仅分析Boost模式下控制策略。

传统电机调速系统中通常采用电机相电流形成电流闭环,此时需要对电机三相电流进行采样并合成。本文通过对直流母线电流(电感电流)进行反馈,实现电流闭环,降低了此环节的成本及复杂性。

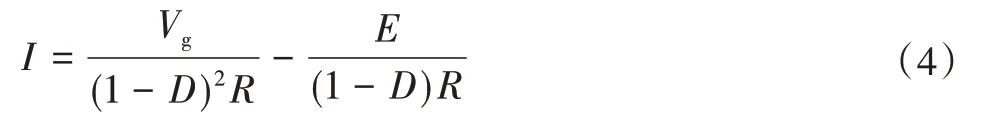

由此,需要找到电感电流与占空比及中间直流母线电压的关系。

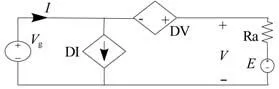

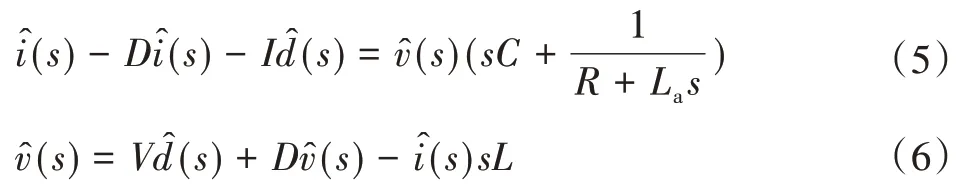

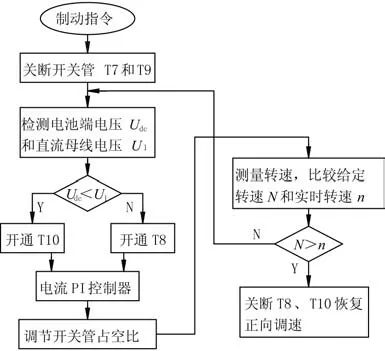

在Boost 模式下,利用开关网络及开关元件平均模型法[11]对电路进行小信号处理,得到等效电路如图3~4 所示。

由图3可知:

图3 直流等效电路Fig.3 DC circuit

则

此处是为了寻找电感电流与开关管占空比之间的关系,可将输入电压作为扰动。但对电动汽车而言,蓄电池电压较为稳定。因此,可认为扰动Vg(s) = 0。因此,由图4可知:

图4 交流小信号等效电路Fig.4 AC circuit

综合式(2)、(4)、(5)、(6)可得:

式(8)即为Boost 模式下电感电流关于占空比和中间直流母线电压的表达式。据此,可分析系统稳定性和设计相应的控制器。

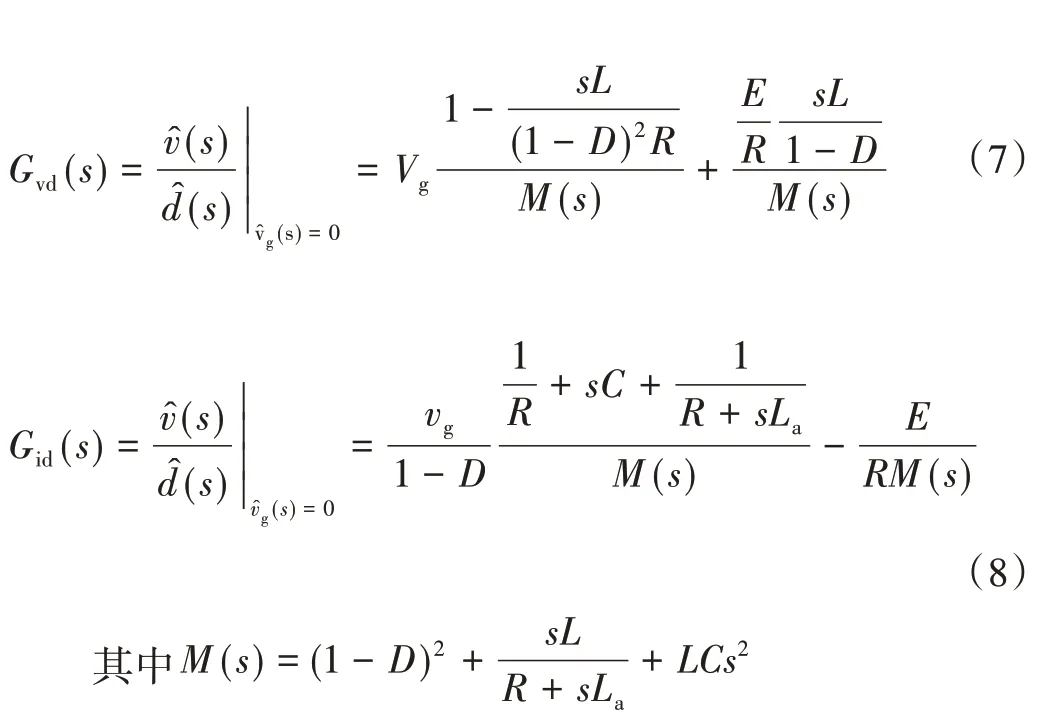

本文采用转速、电流构成双闭环来控制电机转速,控制策略采用带饱和限制的PI 调节器。电流内环通过控制电感电流实现,与传统的控制相电流实现电流闭环相比,控制简单易行;转速外环实现转速的精确可控,加快响应的速度,减小稳态误差。

由于直流母线杂散电容等的影响,对电流内环的控制显得尤为复杂。经过分析可知,电机机电时间常数远大于电流PI 环节的积分时间常数,因此,可将电流环进行简化,当作比例环节进行处理。

由上述分析,可得电动运行时控制流程如图5所示。

图5 电动运行时前级控制流程Fig.5 Control flow chart in motor-driven rotation

1.4 能量回馈时前级控制策略

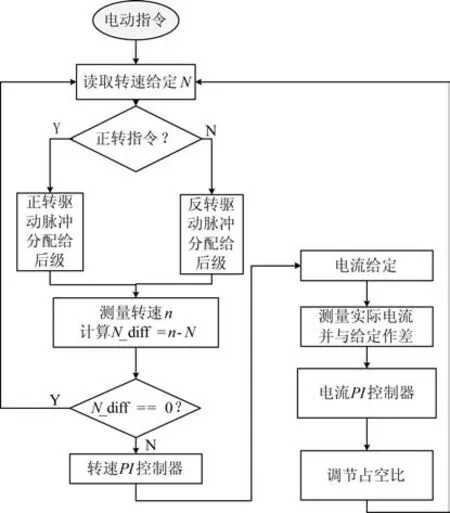

能量回馈制动的本质是电机反电势高于电机外加电压。因此,能量回馈有两种方式:降低外加电压和提升电机反电势[12]。

对于传统的三相桥控制系统,无论是全桥回馈制动还是半桥回馈制动,要实现能量回馈,都必须利用电机电枢绕组电感[12]。这种方法受制于电枢绕组电感的大小,且控制复杂、容易断流。全桥回馈在续流阶段蓄电池有功率输出;而半桥回馈在非导通期间的第三相续流现象将导致电机相电流呈现非对称,加剧转矩脉动。

对于本文采用的拓扑结构,在不对后级三相桥进行控制基础上,利用其体二极管构成三相桥式不控整流器对电机反电动势进行整流。通过控制前级变换器,降低直流母线电压,实现能量回馈及回馈电流的控制。采用带饱和限制的PI调节器对回馈电流进行控制,流程如图6所示。

图6 能量回馈时前级控制流程Fig.6 Control flow chart in braking rotation

2 无刷直流电机驱动系统设计

根据前文分析,以ADI公司的Aduc7026 作为主控制器,开发了一套直流无刷电机驱动系统。Aduc7026 是ADI 公司Aduc70x 微控制器家族的增强型产品,是一款高 性 能 的16 位∕32 位ARM, 系 统 时 钟 频 率 高 达41.78 MHz,具有丰富的外设资源,适合于工业控制领域[13]。整个系统控制框图如图7所示。

图7 系统控制框图Fig.7 Block diagram of System hardware

系统利用一个发电机与无刷直流电机通过联轴器相连来模拟无刷直流电机的负载;发电机采用永磁同步电机,由3 个滑动变阻器组成三相阻性负载构成发电机的负载。主电路和电机实物分别如图8~9所示。

图8 主电路Fig.8 Main circuit

3 系统性能测试

对驱动系统进行性能测试,包括前级变换器性能测试、电动性能测试、能量回馈性能测试。

图9 电机及负载Fig.9 Motor and Load

3.1 前级变换器性能测试

前级变换器的输入端接蓄电池,输出端接滑动变阻器。将滑动变阻器的电阻值调整为10 Ω,调节开关管占空比以调节输出电压。通过示波器保存电感电流波形、输出电压及输出电流波形,用数字万用表测量了输入电压、输出电压,用电流钳测量输入电流和输出电流。定义前级变换器的效率为输出功率与输入功率之比[14],分别测试电动运行时Buck 模式和Boost 模式下前级变换器能量转换效率。

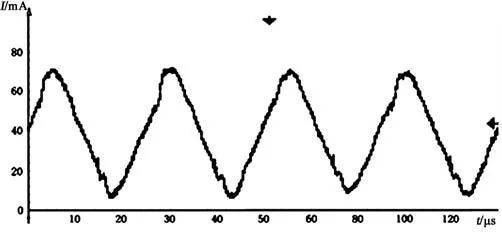

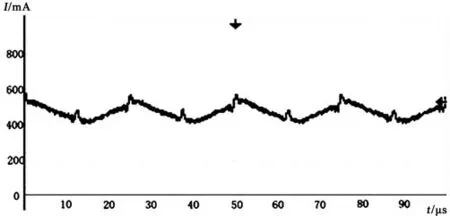

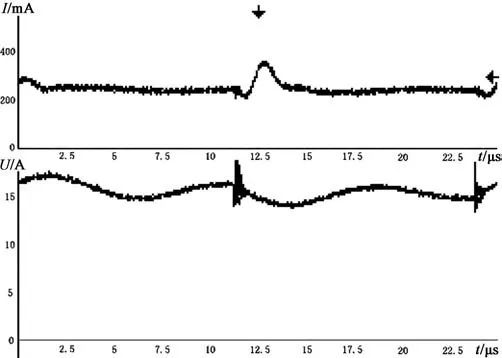

图10~11 所示分别为Buck 工作模式和Boost 工作模式下占空比为0.5时的电感电流波形图,电感电流的频率为40 kHz,与开关管工作频率相同。图12~13 所示分别为Buck模式和Boost模式下输出电压和输出电流波形图。

图10 Buck模式下电感电流波形Fig.10 Wave of Inductor Current in Buck Model

图11 Boost模式下电感电流波形Fig.11 Wave of Inductor Current in Boost Model

图12 Buck模式下输出电压及电流波形Fig.12 Wave of Output Voltage and Current in Buck Model

图13 Boost模式下输出电压及电流波形Fig.13 Wave of output voltage and current in boost model

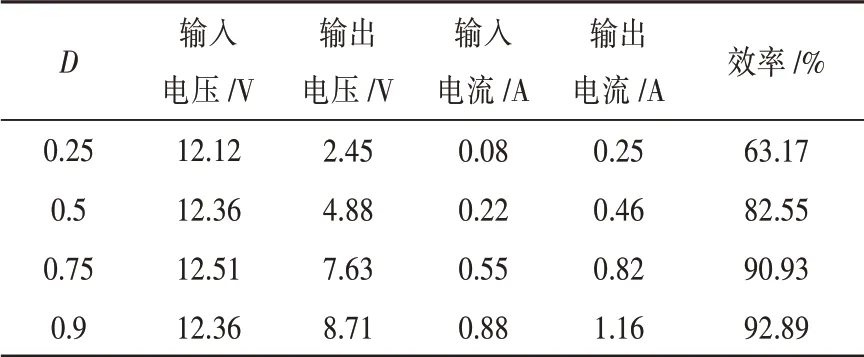

表2~3 分别为Buck 模式下和Boost 模式下前级变换器的能量转换效率。其中,电压单位为伏(V),电流单位为安(A)。

表2 Buck模式下前级变换器的效率Tab.2 Efficiency of previous converter in Buck model

由表2~3可知,Buck模式下,占空比越大,变换器效率越高。Boost模式下,占空比越大,变换器效率越低。

3.2 电动性能测试

由调压器经整流器后接前级变换器输入端,后级变换器接直流无刷电机,直流无刷电机通过联轴器与永磁同步电机(含阻性负载)相连。

调节调压器,保持供电电压为蓄电池额定电压;设定转速大小,调节滑动变阻器,改变负载大小,观察转速的变化;再设定不同的转速,重复上述过程。实验表明,当负载改变时,转速跟踪给定转速保持不变。说明所涉及的调节器能基本满足要求,电动性能良好。

调节供电电压,使其低于蓄电池额定电压1V并保持不变;设定不同的转速大小,调节负载,观察转速变化。依次递减供电电压,重复上述过程。实验表明,当负载改变时,转速基本能跟踪给定转速保持不变。说明系统能在供电电压较低时实现转速调节,即能充分利用蓄电池电池剩余电能。图14所示为电动状态下相电流波形。

3.3 能量回馈制动性能测试

将蓄电池与无刷直流电机相连,无刷直流电机经联轴器与另一个直流电机相连,由调压器经整流器后对直流电机进行供电,利用直流电机拖动无刷直流电机运行。

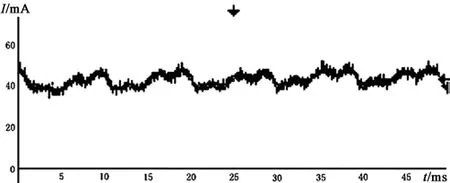

设定充电电流大小,调节调压器,增大直流电机电压,观察此时转速及充电电流的变化。实验结果表明,当不断升高直流电机电压时,电流跟踪给定电流保持不变;转速随直流电机电压升高而增大,系统能对充电电流实行较好的控制。图15所示为能量回馈制动时充电电流波形。

图15 能量回馈制动时充电电流波形Fig.15 Wave of charging current in energy feedback time

4 结束语

本文在详细分析了带前级双向DC变换器的直流无刷电机驱动系统拓扑结构的基础上,开发了一套直流无刷电机驱动系统,并根据开发的系统进行了实验研究。结果表明,带前级双向DC变换器的驱动系统具有以下优点。

(1)前后两级控制分离,前级调速,后级换向,前级方便引入先进的控制策略;后级变换器工作在低频状态,可以有效减少转矩脉动。

(2)电动时,前级变换器可升降压,有助于提高调速范围,并能够在电池电压较低时实现全程调速,即充分利用电池剩余能量。

(3)相比于传统的拓扑,在制动时系统利用外界电感,不容易断流,能够在转速更低时实现能量回馈。