飞轮轴承的打滑特性动态研究*

张振潮,铁晓艳,焦春照,郭建辉,郑志功

(洛阳轴承研究所有限公司,河南洛阳 471039)

0 引言

飞轮轴承在旋转过程中,保持架受钢球推动而旋转,保持架与钢球之间的打滑会引起轴承的旋转不稳定,导致轴承组件摩擦力矩波动,从而导致振动噪声升高和摩擦温升加剧,甚至会产生轴承磨损、旋转精度丧失等。轴承打滑与转速、温度、润滑、保持架材料以及保持架与钢球间的运动关系等有关。Liao N T 等[1]以钢球高速运转时离心力作用为基点,分析计算了轴承运转过程中的接触角和钢球与沟道间的接触应力,从而研究球轴承在不同载荷条件下的打滑行为。GUPTA P K[2]以弹流润滑为考虑对象,推导了止推轴承滚动体的自由度方程,研究了弹流润滑对轴承的打滑。丁建刚[3]研究了风机轴承在极端载荷条件下轴承的打滑特性。刘秀海[4]创建了高速润滑角接触球轴承的动力学模型,研究了轴承保持架高速下的打滑特性与运转稳定性。但是,对于外圈旋转的飞轮轴承而言,对其打滑特性研究并不常见。由于飞轮轴承打滑已成为限制飞轮轴承向高精度、长寿命、高可靠性发展的重要因素。因此,通过对飞轮轴承进行动力学仿真,找出轴承打滑的规律特征,为飞轮轴承设计、应用,从而有效降低打滑提供有效依据,同时对飞轮向长寿命、高精度发展有着重要意义。

本文基于轴承打滑原理,建立轴承组件匀速转运打滑的动力学模型,根据打滑失效模式,分析轴承的打滑动态特性。

1 飞轮轴承的打滑原理

1.1 飞轮轴承的组成与结构特点

飞轮的工作方式是根据卫星指令信号,输出精准的控制力矩,进行卫星的姿态控制[5]。其结构主要由飞轮体、电机组件、轴承组件及壳体等4部分组成,如图1所示。飞轮的结构一般遵循轻质量、高强度、高可靠性的原则。其轴承组件通常为背对背安装的角接触球轴承,轴承的润滑方式通常采用一次性稀油润滑,即多孔含油保持架润滑的方式。鉴于轴承的工作特点要求载荷小、精度高、低摩擦和长寿命,所以其摩擦力矩在整个卫星飞行期间不允许有明显的变化,这就对轴承的打滑情况提出了严苛要求。本文以B7004C为研究对象,其基本参数如表1所示。

图1 飞轮示意图Fig.1 The figure of flywheel

表1 B7004C轴承基本参数Tab.1 The basic parameters of B7004C bearing

1.2 飞轮轴承零件间动力学运动关系

飞轮轴承零件间的动力学运动关系主要为保持架和钢球的转速,所以可以从基于纯滚动的纯保持架转速、低速下的钢球转速、高速下的钢球转速3个方面描述[6]。

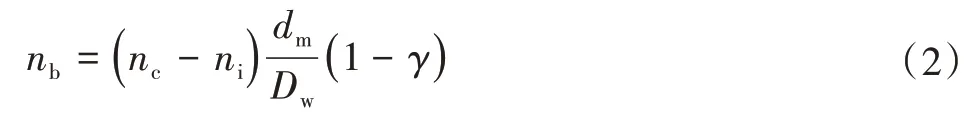

图2 所示为轴承运动示意图。一般情况下,角接触球轴承可以假设内、外圈接触角相同;忽略惯性力和油膜的影响,则可得基于纯滚动的保持架转速为:

图2 轴承运动示意图Fig.2 The figure of bearing working

低速时,对轴承内部运动关系进行简化,忽略转速对轴承钢球离心力的影响,及轴承接触角的变化。则低速时钢球的自转速度为:

高速时,由于离心力的存在,导致轴承内、外圈接触角发生改变,所以高速时钢球受惯性力矩影响,将会绕自身轴线在轴向的平面转动,该惯性力矩叫陀螺力矩。

对于外圈旋转的飞轮轴承而言,钢球公转角速度为[6]:

式中:ω为外圈角速度;αo为外圈接触角;αi为内圈接触角。

1.3 角接触球轴承打滑动力学方程

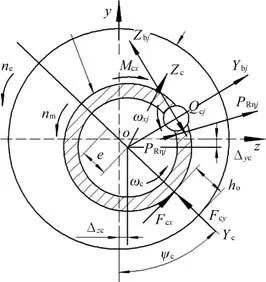

图3 所示为保持架受力平衡图,由此可得保持架的受力平衡方程为[8]:

图3 保持架受力平衡图Fig.3 The balance diagram of cage force

该方程考虑了非线性接触、保持架与钢球的碰撞和陀螺效应等,可采用MATLAB 中的ODE 进行求解计算。

2 轴承打滑损伤形式分析

轴承打滑时,保持架与引导挡边间、保持架与钢球间、钢球与滚道间都会发生相对滑动。产生的滑动摩擦严重影响了轴承的正常运转,造成轴承振动噪声增大、摩擦功耗升高,甚至导致轴承精度丧失和失效。图4 所示为轴承钢球与沟道发生打滑时的磨损图。

图4 轴承打滑引起的表面磨损Fig.4 Wear caused by skidding

轴承保持架发生打滑时,保持架表面会发生局部磨损,造成保持架引导精度降低,从而加剧保持架兜孔与钢球之间的碰撞,导致轴承运转不稳定,振动噪声增大。严重的磨损还会导致保持架局部变形,保持架质心和几何中心的位置偏移量增大,此时保持架将不稳定运转,飞轮不能有效输出稳定力矩,直至轴承卡死。图5 所示为轴承保持架发生打滑时的磨损图。

图5 保持架引导表面打滑磨损Fig.5 Wears of cage caused by skidding

钢球与沟道打滑的瞬间,往往会造成润滑油膜的破坏,钢球与沟道在润滑不良的情况下会发生干摩擦,局部温度瞬间升高,造成润滑油添加剂析出,甚至润滑油局部碳化,如图6所示。

图6 轴承润滑油的碳化Fig.6 The oxidation of lubricating oil

3 飞轮轴承刚体动力学打滑特性分析

3.1 飞轮轴承刚体动力学建模

工作时,轴承内圈与轴固连在一起,外圈与轴承座过盈配合,此时外圈、轴承座与飞轮体共同旋转。轴向预紧力通过螺母扭紧力矩加载在轴承内圈,径向载荷通过内圈作用于支撑轴,轴承外圈与轴承座相连传递旋转速度。已知角接触球轴承的基本几何参数及运行工况,创建其三维模型,并对该模型施加约束条件,如图7 所示。本模型共建立了4种接触[8-10],分别为钢球与内沟道之间、钢球与外沟道之间、钢球与保持架兜孔之间、保持架与引导挡边之间。设置仿真步数为200 步,每步采样点数为10。

图7 轴承刚体动力学模型Fig.7 The rigid -body dynamic model of bearing

3.2 打滑动态特性分析结果

为了描述轴承钢球与沟道接触点线速度差,定义钢球打滑率为:

定义保持架打滑率为:

式中:ωs为保持架质心的仿真角速度;ωc为保持架理论公转角速度。

3.2.1 转速对保持架打滑的影响

轴承施加径向载荷50 N,轴向预紧力50 N,分析不同转速时保持架的打滑情况。

轴承累计旋转8 圈,旋转4 圈后,保持架转速进入较为稳定状态,所以此处提取4 圈后保持架稳定阶段的数据进行打滑情况分析。为了提高分析结果的准确性和打滑率对比的直观性,同时避免正负打滑率对比不太明显,将第5圈、第6圈和第7圈打滑率的绝对值相加求平均,然后提取数据进行分析,如图8 所示。由图可知,轴承匀速运转时,轴承保持架打滑率不大于1%。当轴承外圈的转速为低速时,保持架打滑率的波动较明显,打滑率也较高。随着转速的升高,保持架的打滑率逐渐降低,且波动性也缓慢降低,也就是钢球对保持架的碰撞造成的保持架不稳定性越来越弱。

图8 轴承转速对保持架打滑的影响Fig.8 The effect of speed on cage skidding

3.2.2 轴向预紧对保持架打滑的影响

轴向预紧不仅可以消除轴承径向、轴向间隙,而且可以提高轴承的刚度,增强其承受冲击和力矩载荷的能力。设定外圈转速为628 rad∕s不变,径向载荷为50 N,分析不同预紧力下轴承保持架的打滑情况,同理,仿真时轴承累计旋转8圈,取3圈稳定结果进行数据分析,如图9所示。由于所加轴向预紧大于径向载荷在轴向方向的派生力,所以最小轴向预紧时,圆周方向所有钢球均受载。由图可知,随着轴向预紧增大,保持架打滑率的波动范围逐渐降低,但保持架打滑率的变化范围差别不大。轴向预紧30 N时,保持架的负打滑率最为明显,保持架圆周摆动也最厉害;随着轴向预紧增大,保持架的负打滑率稍有减小。

图9 预紧力对保持架打滑的影响Fig.9 The effect of preload on cage skidding

为了进一步分析轴向预紧对保持架平均打滑的影响,将保持架打滑率取平均值进行分析,如图10 所示。随着轴向预紧增加,保持架打滑率首先降低,而后逐渐趋于稳定,约为0.23%。

图10 轴向预载对保持架打滑的影响Fig.10 The effect of axial preload on cage skidding

3.2.3 径向载荷对保持架打滑的影响

飞轮体组件的主要功能是旋转输出角动量,但受电机驱动、控制系统以及轴承转速的影响,飞轮旋转角速度不能一直上升,因此常通过增加飞轮重量以提高飞轮角动量。仿真时以径向载荷模拟飞轮重量,从而进行径向载荷对保持架打滑分析,如图11所示。由图可知,径向载荷为20~50 N时,保持架打滑率的变化范围不大,小于±0.1%。径向载荷为20 N、30 N时,保持架的打滑率几乎无明显变化。径向载荷增大到50 N 时,保持架打滑率的变化范围明显增大。由此,随着径向载荷增加,保持架打滑率有上升趋势。

图11 径向载荷对保持架打滑的影响Fig.11 The effect of radial load on cage skidding

同理,将保持架打滑率取平均值进行分析,如图12所示。由图可知,保持架打滑率在径向载荷增加初期无明显变化,而后缓慢增加。所以,径向载荷的增大会导致保持架打滑率的增大,需要选取与径向载荷相匹配的轴向预紧,将保持架打滑率降低到最小值。因此,对于重量相近的飞轮,在考虑径向刚度、振动冲击以及摩擦力矩的前提下,可以根据打滑率匹配相同预紧的轴承组件;而重量差别较大的飞轮,则需要适当提高或降低轴向预紧。

图12 径向载荷对保持架打滑的影响Fig.12 The effect of radial load on cage skidding

4 飞轮轴承打滑试验分析

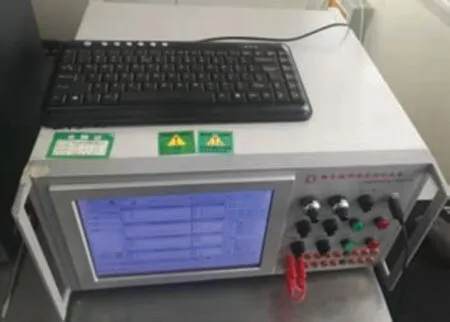

4.1 试验设备

对轴承进行打滑试验并对保持架打滑率进行测试,试验设备为轴承性能测试仪[11],如图13 所示。该设备与电机相连接,驱动电机旋转。通过高速摄像机相机Phantom v711 捕捉保持架标记点的运动轨迹,从而计算保持架打滑率。

图13 飞轮轴承组件性能测试设备Fig.13 The testing equipment of bearing

试验时,相机分辨率设置为1 024×768,采样频率为3 000,即每秒拍摄3 000 张图片。数据采集时,分别采集 轴 承 角 速 度10.47 rad∕s、52.33 rad∕s、104.67 rad∕s、314 rad∕s 和523.33 rad∕s时轴承保持架运行轨迹。图14所示为数据采集界面。

图14 数据采集界面Fig.14 The data acquisition interface

4.2 数据提取与结果分析

将拍摄视频载入到数据处理软件,将保持架端面标记点使用软件追踪功能进行追踪标记,软件追踪后,将标记点的轨迹转换成x、y坐标,并用txt 或excel 格式导出,将导出的数据进行投影整合处理[12]。

4.2.1 转速对保持架打滑率影响的试验分析

图15所示为角速度10.67 rad∕s时采集的保持架端面标记点轨迹在x、y轴上的投影。由图可知x、y轴上投影曲线均为简谐运动曲线。图中采集时间为3.321 9 s,采集精度为0.001 s。已知保持架运动理论角速度为6.269 rad∕s,因此保持架运动一周需1.007 s,保持架理论转数为3.306转。为降低误差,将保持架运转3 周所需的试验时间进行平均,再与理论数据进行对比。同理,计算出相同载荷条件下,不同角速度时保持架的打滑率,如表2所示。

图15 角速度10.47 rad∕s时保持架标记点在x、y轴上投影Fig.15 The trajectory of cage market point at 10.67 rad∕s

表2 不同速度下试验与仿真打滑率的对比Tab.2 Comparison of tested and simulated slip rates at different speeds

因此,保持架打滑率的仿真趋势与试验值基本一致,动力学仿真保持架打滑率略高于试验打滑率,仿真打滑率与试验数值最大差值为0.24%,可以验证仿真结果的正确可靠性。

4.2.2 轴向预紧对打滑率影响的试验分析

对轴承施加不同轴向载荷(30 N、40 N、50 N、60 N、70 N、80 N、90 N),记录轴承保持架标记点的运动轨迹,得到不同轴向载荷下,保持架打滑率的情况,如表3 所示。与动力学仿真计算的数值进行对比,可知试验数据与仿真结果的变化趋势基本保持一致。

表3 不同轴向预紧下试验与仿真打滑率的对比Tab.3 Comparison of tested and simulated slip rates at different axial loads

4.2.3 径向载荷对打滑率影响的试验分析

取轴承外圈转速为628 rad∕s,轴向预紧30 N,径向载荷为10~50 N 时,对轴承进行保持架打滑试验。与动力学仿真数值进行对比,如表4所示。

表4 不同径向载荷下试验与仿真打滑率的对比Tab.4 Comparison of tested and simulated slip rates at different radial loads

尽管试验结果与仿真结果有所误差,但是仿真数据与试验结果是变化趋势是一致的。这是因为仿真过程中,轴承温度、摩擦因数等参数为恒定值,而实际试验中,由于摩擦发热,轴承温度会发生变化,从而引起接触载荷、润滑油粘度、油膜厚度等发生变化。所以,试验时所用轴承最好选用磨合后的轴承,这样随着轴承内部零件的逐渐磨合,其运转状态也会趋于良好,工作条件较为理想,试验打滑率也会有所较低。

5 结束语

本文基于飞轮轴承刚体动力学模型,针对打滑磨损形式,从转速、轴向预紧、径向载荷3 个方面对飞轮轴承打滑率的影响进行了动力学仿真分析与试验对比。得到了转速、轴向预紧和径向载荷分别对飞轮轴承打滑的影响,结果如下。

(1)轴承匀速运转时,轴承保持架打滑率不大于1%。当外圈的转速为低速时,保持架打滑率的波动较明显,打滑率也较高。随着转速的升高,保持架的打滑率逐渐降低,且波动性也缓慢降低,也就是钢球对保持架的碰撞造成的保持架不稳定性越来越弱。

(2)随着轴向预紧增大,保持架打滑率的波动范围逐渐降低,但保持架打滑率的变化范围差别不大。轴向预紧30 N 时,保持架的负打滑率最为明显,保持架圆周摆动也最厉害;随着轴向预紧增大,保持架的负打滑率稍有减小。从平均值上看,随着轴向预紧增加,保持架打滑率首先降低,而后逐渐稳定在0.23%。因此不同转速和径向载荷的情况下,会有一个最优预紧使保持架打滑率有效保持在最小值附近,这样可以减小轴承摩擦、磨损、发热,提升轴承可靠性。

(3)径向载荷20~50 N 时,轴承保持架打滑率的变化范围不大,小于±0.1%。保持架打滑率在径向载荷增加初期无明显变化,而后缓慢增加。所以,径向载荷的增大会导致保持架打滑率的增大,需要选取与径向载荷相匹配的轴向预紧,将保持架打滑率降低到最小值,避免打滑对轴承造成损伤。因此,对于重量相近的飞轮,在考虑径向刚度、振动冲击以及摩擦力矩的前提下,可以根据打滑率匹配相同预紧的轴承组件;而重量差别较大的飞轮,则需要适当提高或降低轴向预紧。

通过对飞轮轴承保持架打滑动态特性研究,可以根据转速、轴向预紧和径向载荷对轴承保持架打滑率的影响规律,优化轴承设计参数和工况条件,为飞轮轴承的可靠性使用和合理应用提供理论支持和试验支持。