不同成型方法对水泥稳定碎石的适用性研究

廖亚雄,王德富,袁盛杰

(湖北省交通规划设计院股份有限公司,湖北 武汉 430051)

水泥稳定碎石因具有良好的稳定性与较高的承载能力,在我国当前多数的公路工程、市政道路中,基层的建设多数采用此类无机结合料稳材料作为基层[1]。随着压实机械的更新换代,水泥稳定碎石在设计方面与施工存在一定的“脱节”,即室内成型方法与工程实践中道路结构的级配、受力状态等存在差异[2]。我国早期高速公路多采用重型击实法,而重型机械推广后,道路研究者对重型击实法与静压法的适用性产生了质疑,增加击实次数或增大静压力能否继续适用成为研究者关心的问题之一[3]。自长安大学研制出振动压实成型仪器,并提出振动压实法后,发现在抗裂耐久性半刚性基层研究中具有良好的适用性[4]。GTM法在沥青混合料面层与柔性基层的配合比设计中有着良好的适用性[5],而对于水泥稳定碎石基层的研究目前较少。鉴于此,根据武穴长江公路大桥接线工程水泥稳定碎石基层的试验数据,通过室内试验评价静压法、重型击实法、振动压实法与GTM法的适用性。

1 水泥稳定碎石成型方法

为了能评价成型方法的适用性,本文研究所成型的试件尺寸均为φ150 mm,高度为150 mm,分别采用静压法、重型击实法、振动压实法与GTM法成型试件。

1.1 静压法

静压法是指室内通过压力机对试模内的混合料施加荷载进行压实,通过增大油泵压力使试件压至拟成型的高度,静压法成型试件与实践中未开启振动的钢轮压路机一致。

1.2 重型击实法

采用现行《公路路面基层施工技术细则》(JTG/T F20—2015)和《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)中规定的水泥稳定碎石材料成型试验中的重型击实法。

1.3 振动压实法

采用《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)中规定的试件振动成型方法。

1.4 旋转压实法

GTM(美国工程兵旋转压实仪)法是通过模拟行车荷载作用来成型试件。试验中,旋转压实仪通过旋转底座带动试模旋转,并对混合料施以垂直压力,从而使得混合料在搓揉后逐渐达到平衡状态。GTM法基于实际路面状况进行设计,与实际路面结构相关度较高,在沥青混合料的配合比设计中广泛应用。本文选取垂直压力为0.8 MPa,旋转基准角为3°

2 原材料

2.1 水泥

水泥采用襄阳生产的42.5级普通硅酸盐水泥,技术指标见表1。

表1 水泥技术指标

2.2 集料

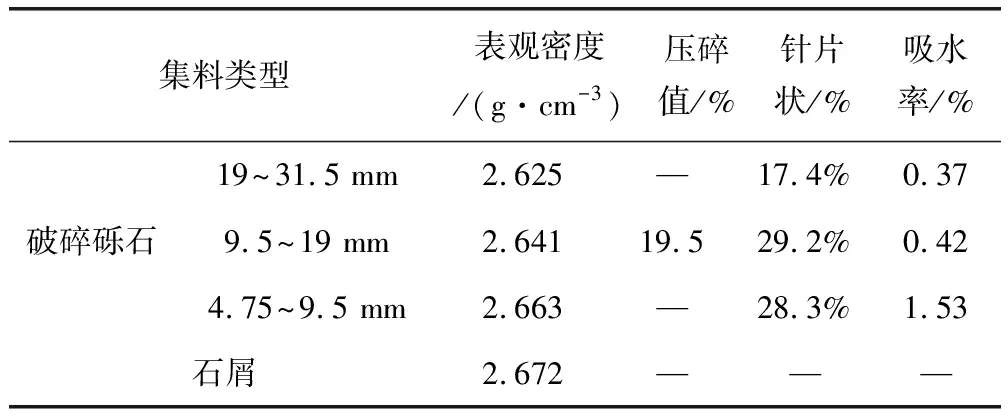

所用集料取自于采用信阳生产的碎石,集料的粒径分如下几档:19~31.5 mm、9.5~19 mm、4.75~9.5 mm、石屑。其各项技术指标见表2。

表2 集料技术指标

2.3 矿料级配

为了便于后续评价成型方法的适用性,室内试验集料级配与水泥剂量同已建成道路的水泥稳定碎石基层,矿料合成级配见表3。

表3 矿料合成级配

3 成型方法的适用性评价

3.1 级配

水泥稳定碎石基层摊铺的厚度较大,碾压成型时需要更大的压实功,粗集料在竖向压力作用下会发生破碎,从而与初始级配产生差别、影响路用性能。因此,为了验证成型方法对级配的影响,本研究在不掺水泥的情况下,将混合料装入试模中,按各自成型方法压至拟成型的试件高度,然后将矿料倒出进行筛分,试验结果见表4。

表4 不同成型方法下矿料筛分结果

由表3可知,振动压实法与GTM法下矿料级配的变化较小,而静压法与重型击实法粗骨料的破碎较后两种方法更为严重。这是因为静压法与重型击实法下,矿料仅受竖直方向的作用力,不能重新排列为密实的骨架结构。而振动压实法与GTM法可以使得矿料在成型过程中相互嵌挤成更密实的骨架结构,因此破碎较少。振动压实法可使矿料间的摩阻力由静摩擦转变为动摩擦,而一旦摩阻力减小,就减小了矿料的破碎,从而促进重新排列。相比于振动压实法,GTM法模拟的荷载与实际更为接近,在有限的试件尺寸范围内更易于达到平衡状态。因此GTM法下级配变化较小,对成型后的路用性能影响较小。

3.2 路用性能

有研究表明,水泥稳定碎石基层的强度越大,对于温度的敏感性就越小,并且干缩能力随之降低[6]。此作为路面结构的承重层,在设计和施工过程中以抗压强度为主要控制指标。然而7 d无侧限抗压强度并不能真实反映水泥稳定碎石基层开裂破坏的机理,劈裂强度指标是与实际水泥稳定基层破坏最契合的指标[7],通常采用劈裂强度作为力学强度评价的依据之一[8]。鉴于此,对于路用性能的评价采用7 d无侧限抗压强度与7 d劈裂强度进行力学强度的评价,水泥剂量与实际道路一致取4.5%,相关性评价采用当时水泥稳定碎石基层的主控项目7d无侧限抗压强度(13.22 MPa)作为对比,物理指标与试验结果见表5。

表5 试验结果统计

由表5可知,振动压实法与GTM法下,最佳含水率略高,但是密度、抗压强度与劈裂强度更大。从级配变化的分析可知,振动压实法与GTM法分别通过振动和搓揉的方式使得矿料能重新排列,形成相互嵌挤且密实的结构,因此在相同的水泥剂量下有着更高的密度与力学强度,故前两种方法即便采用良好的级配也难以达到理想的效果。

试验中验证了成型方式对最大干密度的影响,振动压实法确定的最大干密度约为重型击实法的1.03倍,最佳含水率约为1.08倍。对于后两种方法,GTM法比振动法抗压强度和劈裂强度分别提高22%、24%,主要原因在于GTM法的垂直压力基于大量实践综合获取,而振动压实法室内试验与现场振动压路机工作还存在较大差异,且受到试件尺寸的影响,难以反映实际成型效果。从相关度检验可见,GTM法高达94%,其余方法均不超过80%,说明GTM法更适用于水泥稳定碎石基层。

4 结 语

(1)不掺水泥的情况下,评价了四种成型方法对级配的影响。发现振动压实法与GTM法下矿料级配的变化较小,静压法与重型击实法粗骨料的破碎较为严重。振动压实法使矿料间的摩阻力减小,GTM法在有限的试件尺寸范围内更易于达到平衡状态。因此后两种方法能在成型过程中形成更密实的骨架结构,且破碎较少。

(2)通过最佳含水率、最大干密度、7 d无侧限抗压强度与7 d劈裂强度评价了四种成型方法对性能的影响。振动压实法与GTM法分别通过振动和搓揉的方式使得矿料能重新排列,因此振动压实法与GTM法抗压强度与劈裂强度更大。GTM法比振动压实法抗压强度和劈裂强度分别提高22%、24%,相关度高达94%,验证了GTM法的适用性。