液压断路器微动开关安装底座研制

国网湖南省电力有限公司岳阳供电分公司 朱永强 陈 兵 周 攀 岳阳职业技术学院 欧阳霞

在日常检修、抢修工作中,因为液压断路器液压顶杆长时间顶着微动开关,导致其很容易损坏。为查找分析当前液压机构微动开关安装底座研制存在的主要问题,本QC 小组多次就该问题开展讨论,通过现场调查及查阅文献等手段,开展了认真分析及讨论,从劳动强度、工作效率、安全风险及作业效果四个方面对传统拆装方式进行综合性评估,找到传统方法所存在问题的根本要因,从问题本源出发,找到合适的解决方案。

液压操作机构是目前220kV 断路器中最常见的机构,部分110kV 断路器也是液压机构。长期运行之后常出现储能电机、微动开关、油泵等损坏现象,导致机构频繁打压或压力不足,断路器不能正常分合,严重威胁电网运行的稳定性。同时,液压断路器一般应用于高电压等级电网中,若因微动开关故障对设备进行停电,相应产生的负荷损失不可估量,液压断路器微动开关整体结构。

传统的液压断路器储能微动开关主要由两个长度适宜的穿芯螺栓固定,如要更换微动开关,需拆卸其固定螺栓。但因同一排微动开关均通过相同穿芯螺栓固定,当对穿芯螺栓进行拆除时,同一排无故障的微动开关也将释放复归,这就意味着其相应节点在控制回路中的作用将失效,存在断路器误动或线路故障时断路器拒动的巨大安全风险,实际抢修时需先将检修间隔停电才能对微动开关进行更换。

1 设定目标及目标实现

1.1 目标值确定

在本次QC 活动中,对液压断路器开展深入调查分析。根据调查结果,当前的液压断路器在工作效率、作业强度、安全风险、操作性、耐用性及可靠性等方面都具有提升改进的空间。液压断路器微动开关更换便捷性,大幅降低作业人员的劳动强度,降低电网运检综合成本,在提升检修作业效率同时也能取得良好的经济效益。

所以本次QC 活动的目标设定为:提升工作效率,将工作人员人数由6人减少至2人,工作时长由2h 减少至30min 以内;降低检修人员劳动强度,省时幅度至少达到80%;节约人工成本,降低因停电造成的经济损失,综合经济效益至少提升90%;研制一种新型液压断路器储能微动开关安装底座,可实现设备不停电状态下故障微动开关的快速更换及调试,且对其它无故障微动开关无任何影响。

1.2 目标值可行性分析

能否实现上述目标,关键在于是否能够找到一种可大大减少检修人员更换微动开关时间的方法,进而能够提升工作效率和经济效益。经分析后发现:虽然断路器较为宽敞,但不同型号液压断路器内部微动开关形状及尺寸是固定的,微动开关顶杆纵横方向间距及顶杆直径是固定的,具有通用性,有利于设计[1];在断路器内部有合适固定微动开关底座的螺孔,且不同型号液压断路器螺孔孔距是相同的,完全可根据需求调整微动开关数量;小组学历层次高,技术力量雄厚,有丰富的QC 知识和现场实践能力,有过多次成功的课题公关经验,能够联系到长期合作且具备制作专用工具能力的加工厂。

1.3 对策实施

小组成员针对课题召开讨论会,围绕活动目标的实现,采用头脑风暴法提出各种方案,并用亲和图归纳整理(图1),针对确定的方案,制定对策。

图1 液压机构微动开关安装底座研制设计方案

1.3.1 安装底座底部结构及尺寸设计

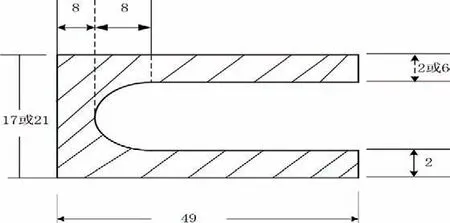

小组成员测量微动开关底部触点到侧面边沿的实测长度为8mm、总长度49mm、总宽度为17mm,触点到微动开关正面边沿距离是2mm,考虑到触点是个圆形,测量半径为6mm,圆弧半径尺寸设计为6mm。主要考虑触点靠右边垂直正面方向有边沿,其可有效保证微动开关不往下落,触点靠左边垂直正面方向有边沿、弧形,可以更好地契合触点的外形,最里面一层由于是紧固层,考虑到螺帽的厚度为4mm,因此最里层比其他层要宽4mm,突出边沿比其他层边沿也要宽4mm[2]。

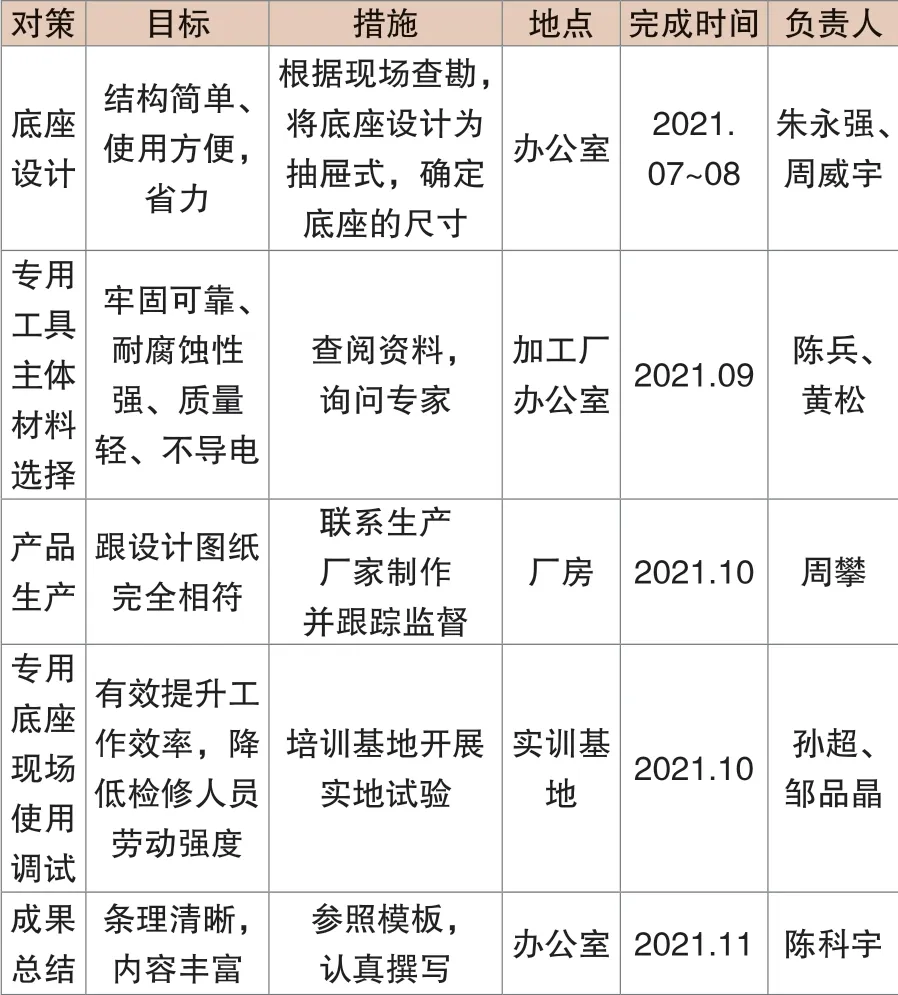

表1 方案实施对策表

对微动开关正面长度进行测量(图2),实测一个微动开关长度为49mm,设计微动开关底座正面尺寸设计为114mm,一是考虑底座的整体强度,二是考虑到二个不是完全挨着,其中间还有4mm 的距离,因此底座板厚设计为4mm。微动开关正面有2个圆孔,之前是用来穿穿心螺杆,通过穿心螺杆将微动开关固定在液压断路器机构箱内固定的背板上。因此安装底座在最里边一层打2个圆孔,通过同样尺寸的螺杆固定在背板上。

图2 微动开关底部尺寸及结构示意图

然而最里面一层空间极其狭小,不便于直接用工具将螺杆插入拧紧,因此在每一层同样的高度打两个圆孔,只是圆孔直径稍微大点,便于十字起从最外层通过圆孔插入最里层,将螺杆拧紧,通过测量固定背板圆孔直径为4mm,因此底座最里面一层圆孔直径设计为4mm,2到4层圆孔直径均为8mm,孔距测量为25mm,距离上下边沿距离分别为6mm和14mm,考虑到底座厚度为4mm,相当于微动开关抬高4mm,因此固定螺孔距离上下边沿距离均为10mm,到两边边沿距离均为12mm,微动开关中间凸起的地方高度为4mm,到两边距离均为16mm,本身宽度为17mm,因此底座也设计为相同尺寸,正面设计图及尺寸[3]。

1.3.2 安装底座侧面结构及尺寸设计

小组成员针对微动开关侧面长度进行测量宽度为17mm,微动开关底座侧面尺寸设计为17mm,方便微动开关从侧面插入,侧面挡板设计为可活动式的,侧面插入微动开关前,将挡板取出,插入微动开关后,将挡板插入,挡板是从上往下沿着槽插入。活动挡板厚度为4mm,因此需要4mm 宽,2mm 深的槽,槽的外边沿设计为2mm 宽。1.3.3 安装底座顶部结构及尺寸设计

小组成员针对微动开关顶部长度进行测量长度为16mm+17mm+16mm,总长度为49mm,因此在设计时设计底座长度为16mm+17mm+16mm。考虑到微动开关上部边沿靠左、右两边的位置都有突出的圆形触点,直径小于微动开关底部宽度。在设计时凸起的地方靠左边垂直正面方向有边沿,只要没挡住接线端子即可。测量顶部接线螺丝距离边沿距离为4mm,故设计顶部上端卡槽的宽度为4mm,凸起的地方顶部垂直正面方向有边沿,设计长度相同,能进一步强化卡住微动开关。

液压微动开关底座设计要求每个安装底座最多要能满足6个微动开关的安装,而且安装各自独立、不受影响,经讨论最终决定采用抽屉式的结构,将微动开关从侧面推入,再将密封板从上往下插入,即可将微动开关卡住,安装极其方便[4]。

2 效果检查及标准化

2.1 改进前后对比

本次QC 小组基于研制的液压断路器微动开关底座,已在培训用断路器上进行多次作业,能够正常工作,并对作业过程涉及的各项关键指标进行记录分析,调试结果显示该工具在多次试验中均能高效、可靠、迅速地完成弹簧拆装作业,同时采用传统拆装方式进行作业作为对照开展比对分析。为能更加清晰明了地凸显出新型专用工具的优势,从劳动强度、工作效率、安全风险及作业效果四个方面将其与传统拆装方式进行比对(表2)。

表2 传统拆装方式与新型拆装方式对比

2.2 经济效益

采用本次活动研制的新型装置后,每次检修至少可缩短停电时间近2小时,既提高了供电可靠性也避免了过多的负荷损失;同时检修人员可由4~6人减少为2人,降低了人工成本,能够产生良好的经济效益。本次QC 活动产生的直接经济效益估算,相对于传统方式完成1次作业可产生直接经济效益47640元,极大节约了综合成本。

2.3 标准化

将采取以下措施对成果进行巩固:

液压断路器储能微动开关安装底座加工工艺、选材等持续改进,确保后续加工制作出来的工具可靠、耐用,同时编制该工具的标准化作业书,并对检修人员进行培训指导,严格执行以确保检修人员作业时安全规范;整理小组活动技术资料,注意汇总收集该专用装置在实际应用过程中出现的问题和不足,并进行针对性的持续完善。根据液压断路器储能微动开关安装底座的技术参数和调试时相关要求,调整工具的使用范围,以满足检修人员在不同型号液压断路器储能检修时的实际工作需要;定期学习QC 小组基础教材,持续改进。在工作中不断发现新的问题,及时分析,研究对策并解决。

综上,通过本次QC 活动,对QC 工具在实际工作中的应用取得了经验,并为企业带来了一定的安全、经济和社会效益。QC 活动完成后发现:关于活动项目的全盘思考、人员积极性的调动、活动的深入和讨论环节还需要加强。学到了解决实际问题的方法,增强了小组成员的质量意识,提高了团队协作的能力。活动后期,小组成员从团队精神、协作意识、创新意识、QC 工具的运用、工作积极性、进取精神等六个方面进行了充分的自我评价,在接下来的工作中,将继续利用QC 这一工作方法,坚持PDCA 循环,进行质量改进,为我公司变电一次检修专业安全、有序、高效的开展继续努力。