电感耦合等离子体原子发射光谱法测定铝及铝合金中17种微量元素的含量

李晓云,刘文俊,王艮芳,张根平

(太原重工股份有限公司 理化检定中心,矿山采掘装备及智能制造国家重点实验室,太原 030024)

铝及铝合金广泛用于机械、航空、造船和轻工业中。随着冶炼品质要求的提高,对材料中微量元素的控制也日趋严格。快速而精确地分析铝及铝合金中微量元素的含量,对于更加准确地控制冶炼生产工艺具有非常重要的意义。目前铝及铝合金中微量元素检测方法有化学分析法和电感耦合等离子体原子发射光谱法(ICP-AES),前者分析过程繁杂、分析周期长,后者具有检出限低、精密度好、灵敏度高、操作简单、分析快速、基体干扰少和检测范围宽等特点,在分析测试领域应用较广[1-2]。但在采用国家标准GB/T 20975.25-2020《铝及铝合金化学分析方法 第25部分:元素含量的测定 电感耦合等离子体原子发射光谱法》[3]中第三法分析时,会出现称样量较多、溶样时易发生液体飞溅、样品溶解较困难、溶解时间较长、测定精度不够理想等问题。鉴于此,本方法采用ICP-AES测定铝及铝合金中的铁、铜、镁、锌、镍、铬、锆、锡、钛、锶、镓、铍、铅、镉、硅、锰及钒等17种元素含量,并优化了氢氧化钠的质量浓度及添加步骤、射频功率、观测高度以及雾化气流量等条件,通过优选分析谱线及采用同步背景校正法和基体匹配法消除了基体干扰,本方法快速、准确、可靠,可以更好地用于铝及铝合金生产质量控制。

1 试验部分

1.1 仪器与试剂

Thermo 6300 Radial型电感耦合等离子体原子发射光谱仪;摩尔元素1820C型超纯水机;AB135-S型电子天平。

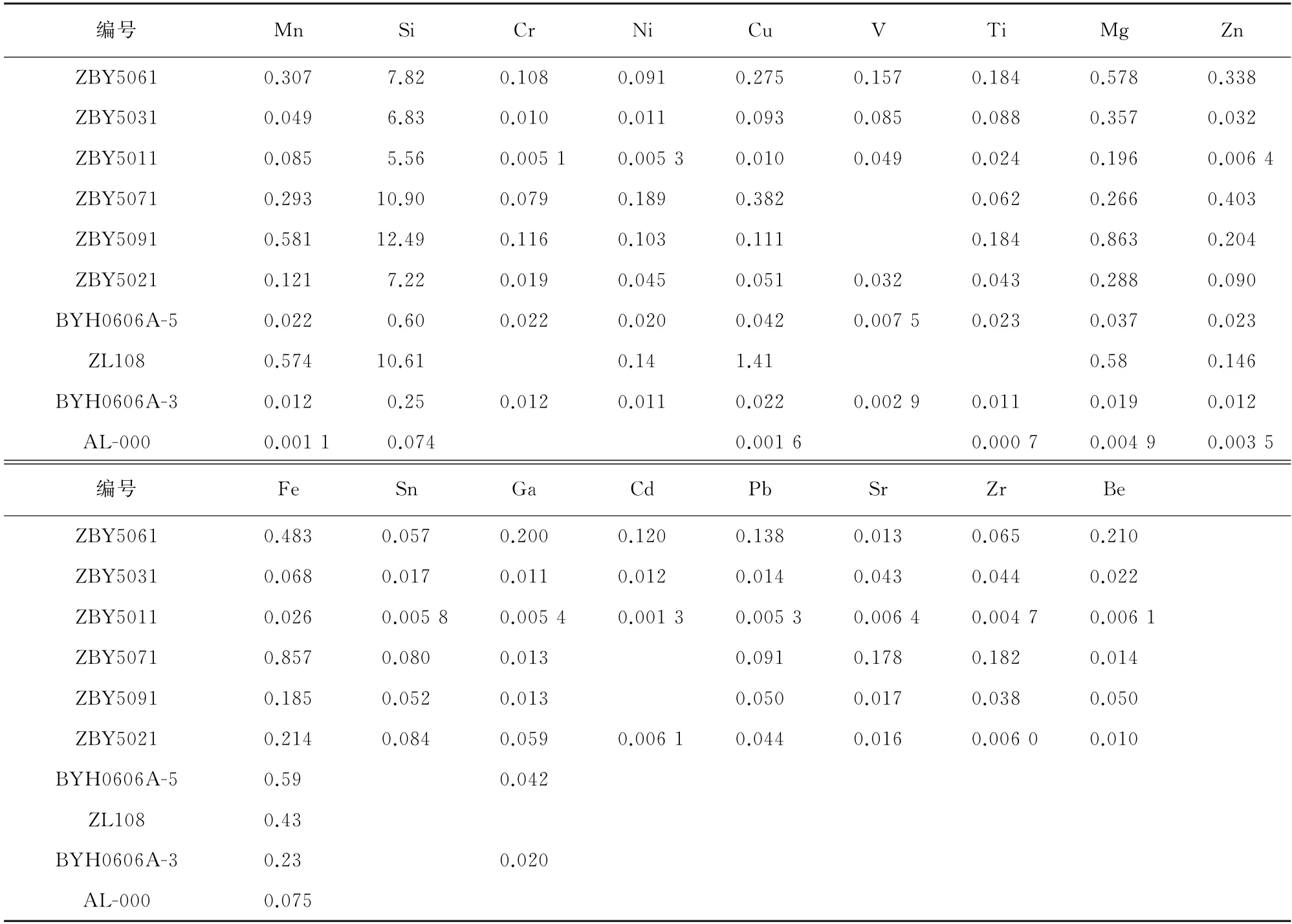

10种标准样品信息见表1。

表1 10种标准样品的认定值Tab.1 Certified values of 10 standard samples %

硝酸和盐酸均为优级纯;30%(质量分数,下同)过氧化氢溶液和氢氧化钠均为分析纯;高纯铝屑:批号为85-01-24,纯度为99.999%。

试验用水为一级水。

1.2 仪器工作条件

基于文献[4-6]选择仪器工作条件:射频功率1 300 W;辅助气流量0.50 L·min-1,雾化气流量0.65 L·min-1;垂直观测,观测高度12 mm;蠕动泵转速50 r·min-1。

1.3 试验方法

取0.050 0 g样品于400 mL 聚四氟乙烯烧杯中,滴加10滴200 g·L-1氢氧化钠溶液,于150 ℃电热板上加热15 s后取下。待剧烈反应停止后,再加入200 g·L-1氢氧化钠溶液6 mL,用水冲洗杯壁,于200 ℃加热40 min。取下烧杯,缓慢滴加30%过氧化氢溶液2 mL。继续于200 ℃加热20 min,以分解溶液中过量的过氧化氢。冷却至室温,加入50%(体积分数,下同)硝酸溶液20 mL,盐酸2 mL,以防止含锡、钛和锆的化合物析出,于200 ℃加热至溶液变清亮,冷却,用水定容至100 mL,按照仪器工作条件测定。随同处理标准样品和制备试剂空白。取0.045 0 g高纯铝屑,按照上述方法处理,以制备基体空白。

2 结果与讨论

2.1 氢氧化钠溶液质量浓度的选择

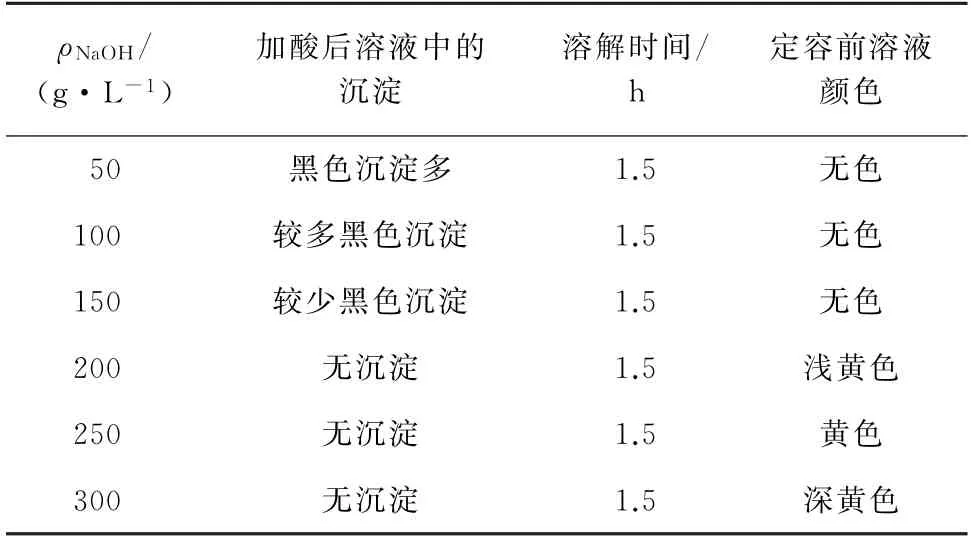

以标准样品ZL108为待测对象,考察了氢氧化钠溶液质量浓度分别为50,100,150,200,250,300 g·L-1时对标准样品溶解效果的影响,结果见表2。

表2 不同质量浓度的氢氧化钠溶液的溶样效果Tab.2 Effect of dissolution sample with different mass concentrations of sodium hydroxide solution

由表2可知:当氢氧化钠溶液质量浓度不小于200 g·L-1时,样品可在1.5 h内完全溶解。为了防止样品溶液中钛、锡和锆元素的水解,溶液中H+的体积分数需控制为10%。因此,添加的氢氧化钠的质量浓度越高,酸用量也越多,生成的盐类化合物以及引入的杂质也越多,易玷污炬管、石英中心管,从而影响各元素的测定。因此,综合考虑,试验选择以200 g·L-1氢氧化钠溶液溶解样品。

2.2 镓和铅仪器工作条件的选择

在采用ICP-AES检测时,元素的挥发、原子化、激发、电离行为和干扰情况与射频功率、雾化气流量和观测高度等参数有关[7],而镓和铅电离电位都小于8 e V,发射强度均较低。基于此,试验对射频功率、观测高度和雾化气流量进行了优化。

2.2.1 射频功率

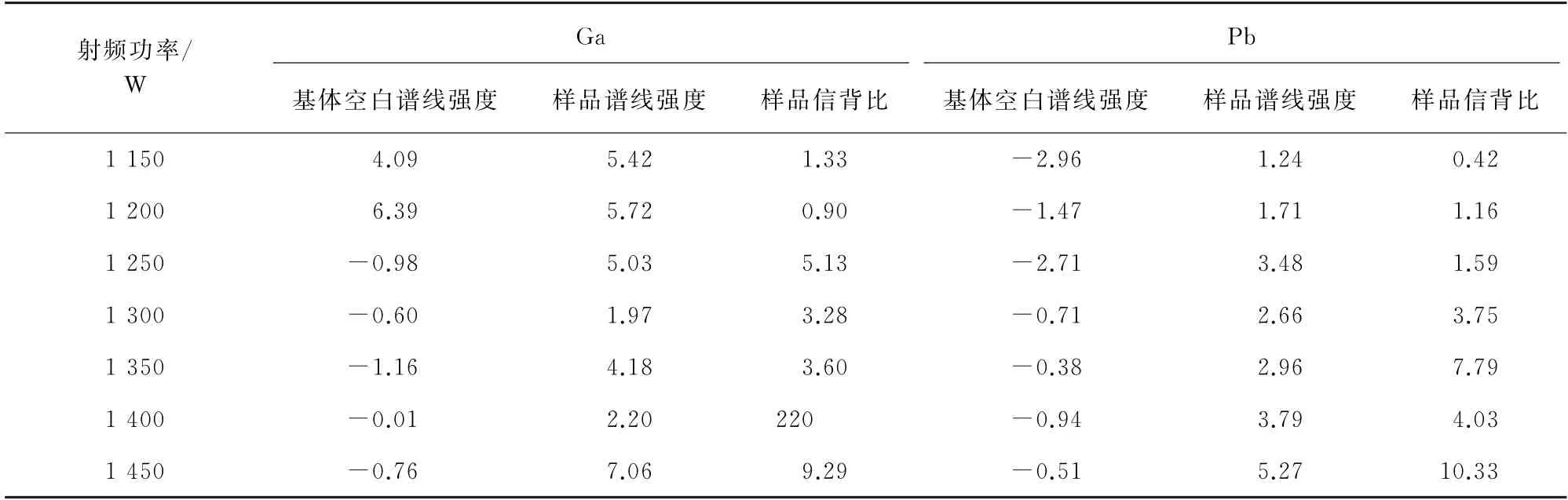

当射频功率分别为1 150,1 200,1 250,1 300,1 350,1 400,1 450 W 时,基体空白、样品中镓和铅的发射强度以及样品的信背比见表3。

表3 不同射频功率下的Ga和Pb的谱线强度和信背比Tab.3 Spectral line intensity and signal-to-background ratio of Ga and Pb under different radio frequency powers

由表3可知:铅的信背比随射频功率的增加而增加,镓也呈现类似趋势。而射频功率过高,背景强度增强、温度升高、电子密度增大,可能导致检出能力受损和炬管烧蚀。综合考虑,试验选择的射频功率为1 300 W。

2.2.2 观测高度

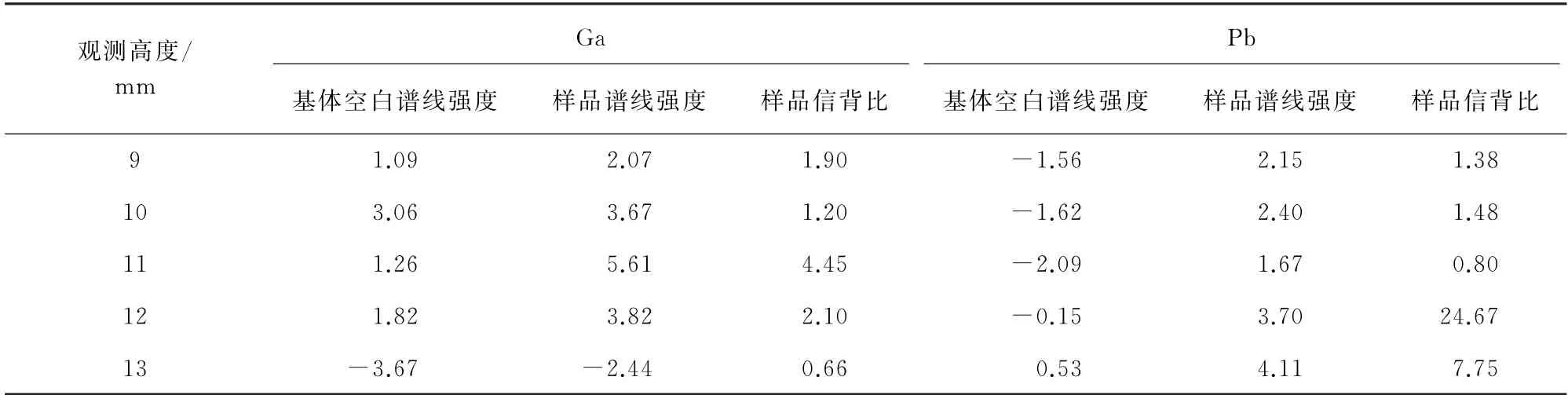

观测高度会影响沿观测高度分布的等离子体温度,进而影响元素的激发电位和检测信背比。当观测高度分别为9,10,11,12,13 mm 时,基体空白、样品中镓和铅的谱线强度以及样品的信背比见表4。

表4 不同观测高度下的Ga和Pb的谱线强度和信背比Tab.4 Spectral line intensity and signal-to-background ratio of Ga and Pb under different observation heights

由表4可知:当观测高度为9~13 mm 时,基体空白和样品中镓、铅谱线强度以及镓信背比变化不大;但当观测高度为12 mm 时,铅的信背比较大。因此,试验选择观测高度12 mm。

2.2.3 雾化气流量

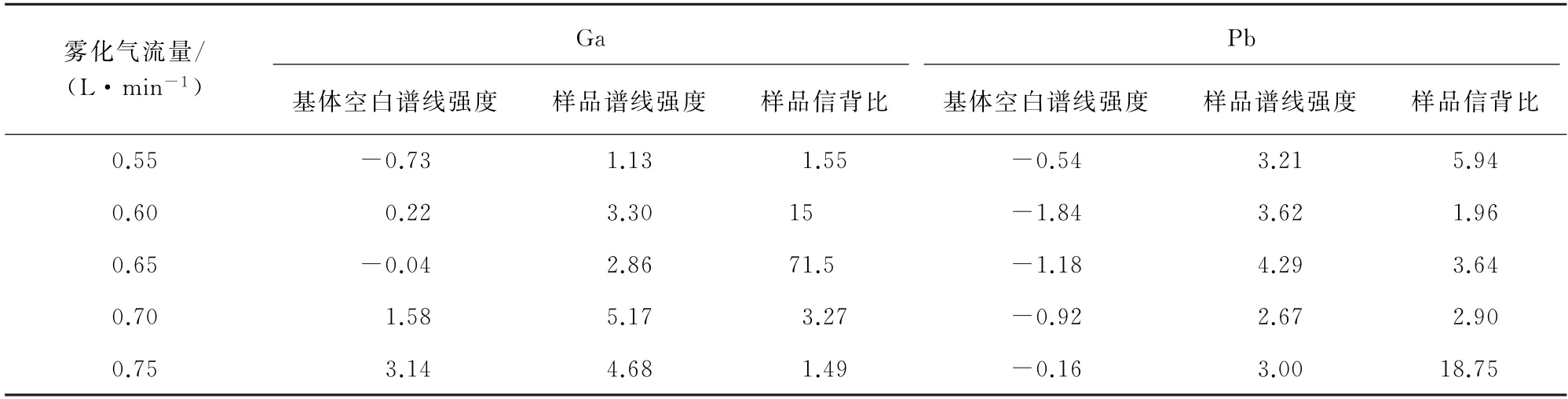

当雾化气流量分别为0.55,0.60,0.65,0.70,0.75 L·min-1时,基体空白、样品中镓和铅的谱线强度以及样品的信背比见表5。

由表5可知:基体空白和样品中镓谱线强度随雾化气流量的增加呈现增加趋势;镓信背比随雾化气流量的增加先增加后降低,雾化气流量为0.65 L·min-1时,信背比较大,这是由于雾化气流量适当增加时,不仅可增加样品溶液的吸出速率,使进入等离子体的分析物增加,谱线强度增加,还有助于促进ICP 环状结构的形成,使基体效应降低,测定精度变高;雾化气流量过大,会过度稀释样品,使分析物在仪器通道中的停留时间缩短、中心部位温度和电子-离子连续光谱背景降低,基体干扰更严重。综合考虑信背比等因素,试验选择雾化气流量为0.65 L·min-1。

表5 不同雾化气流量下的Ga和Pb的谱线强度和信背比Tab.5 Spectral line intensity and signal-to-background ratio of Ga and Pb under different flow rate of atomizing gas

2.3 基体干扰

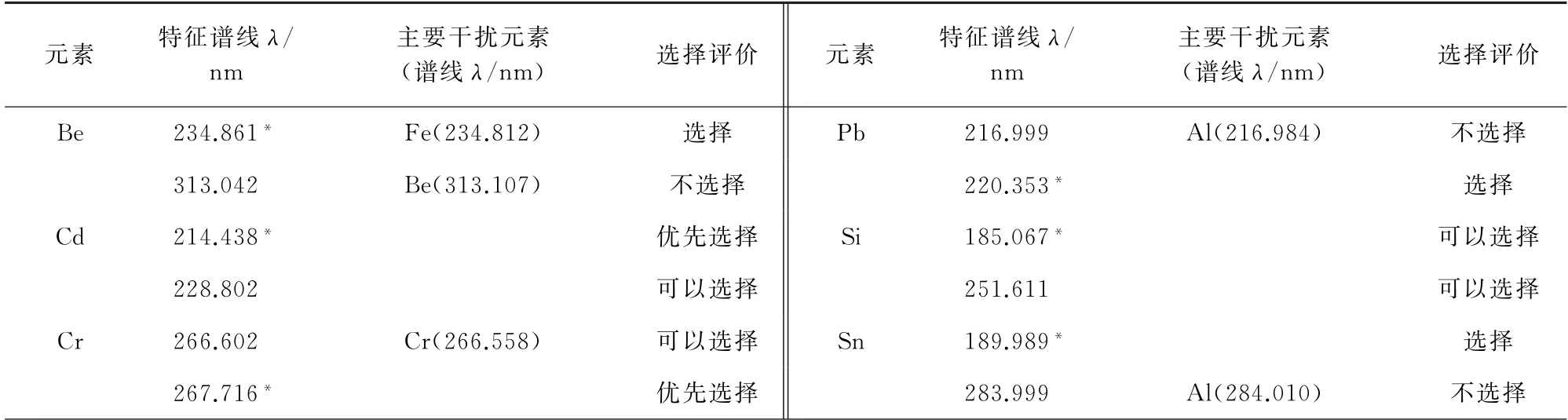

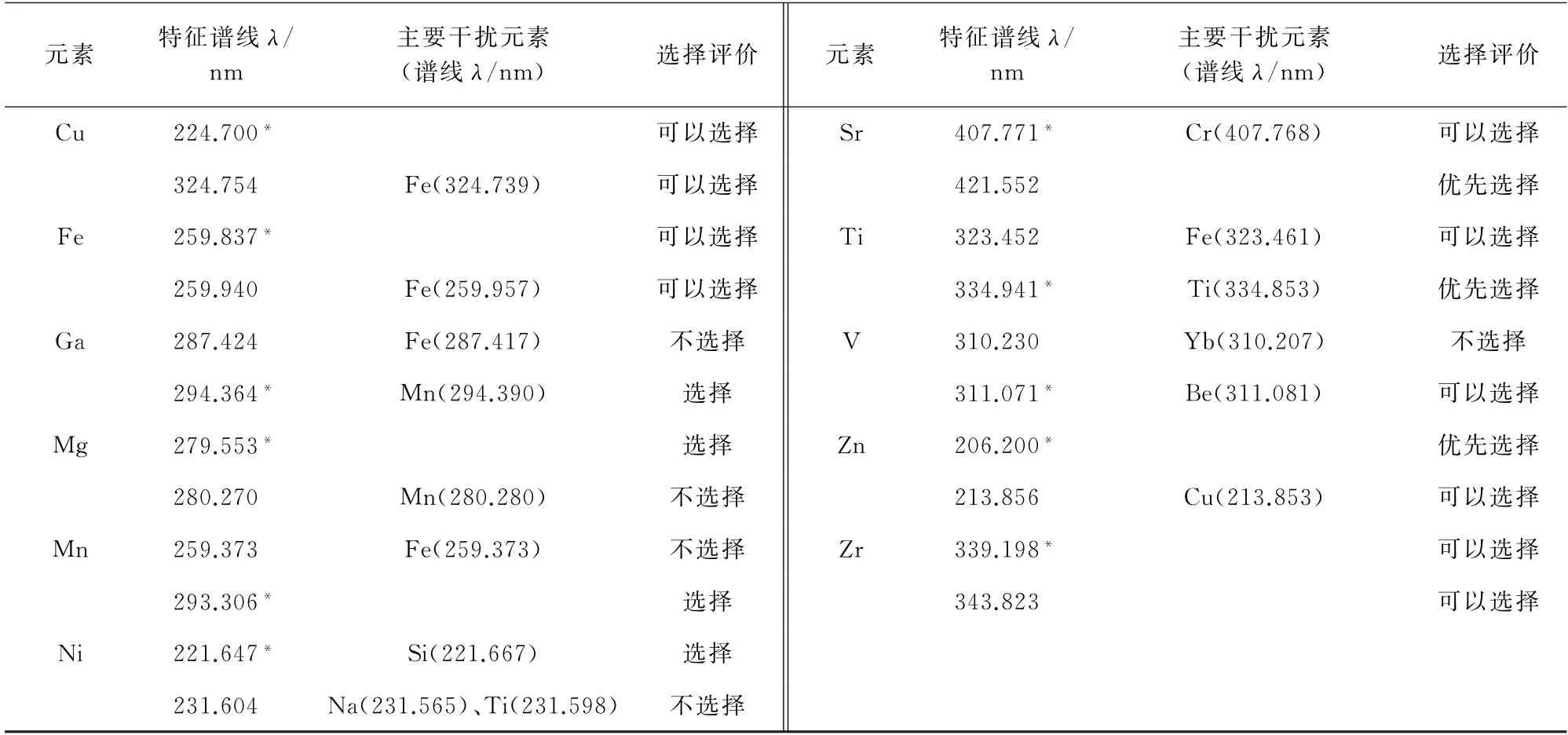

ICP-AES基体干扰主要有光谱干扰和物理干扰[8-9],其中的光谱干扰可通过优选分析谱线基本消除。通过谱线扫描优选分析谱线,结果显示:①个别待测元素峰与基体元素峰部分重叠,此类谱线不能选 用,如铝216.984 nm 对 铅216.999 nm,铝284.010 nm 对锡283.999 nm;②个别待测元素之间存在严重光谱干扰,干扰元素峰和待测元素峰完全重叠,而相互干扰的谱线不能同时被选作分析谱线,如 锰280.280 nm 对 镁280.270 nm、铁287.417 nm 对镓287.424 nm、铁259.373 nm 对 锰259.373 nm、钠231.565 nm、钛231.598 nm 对镍231.604 nm、镱310.207 nm 对钒310.230 nm;③部分待测元素之间存在微弱光谱干扰,峰积分区域无重叠,可通过同步背景校正避开干扰峰位置进而消除影响,此类谱线仍可选用,如铁234.812 nm 对铍234.861 nm、铁324.739 nm 对铜324.754 nm、硅221.667 nm 对 镍221.647 nm、铬407.768 nm 对 锶407.771 nm、铁323.461 nm 对钛323.452 nm、铍311.081 nm 对 钒311.071 nm、铜213.853 nm 对 锌213.856 nm、锰294.390 nm 对镓294.364 nm;④个别元素待测峰和自身干扰峰没有完全分离,且干扰峰谱线强度较高,此类谱线不可选作分析谱线,如铍313.107 nm 对铍313.042 nm;⑤个别元素待测峰和自身干扰峰没有完全分离,但是在积分区域可完全分离且干扰峰强度低,可通过同步背景校正避开干扰峰位置进而消除影响,此类谱线仍可选用,如铬266.558 nm 对 铬266.602 nm、铁259.957 nm 对 铁259.940 nm、钛334.853 nm 对钛334.941 nm;⑥待测元素具有较灵敏的分析谱线且不受共存元素谱线干扰,可优先选作分析谱线,如镉214.438 nm、镉228.802 nm、铬267.716 nm、铜224.700 nm、铁259.837 nm、镁279.553 nm、锰293.306 nm、铅220.353 nm、硅185.067 nm、硅251.611 nm、锶421.552 nm、锌206.200 nm、锆339.198 nm、锆343.823 nm。

将以上结果进行筛选,所选分析谱线见表6。其中“*”为本方法选择的分析谱线。

表6 17种元素特征谱线的干扰及选择Tab.6 Interference and selection of the characteristic spectraline of 17 elements

表6(续)

物理干扰主要影响因素为样品基体、溶液酸度和试验所用试剂。试验发现,以试验方法处理与样品匹配的铝合金标准样品系列,以同步背景校正法校正,并以其数据绘制工作曲线,即可消除物理干扰[10]。

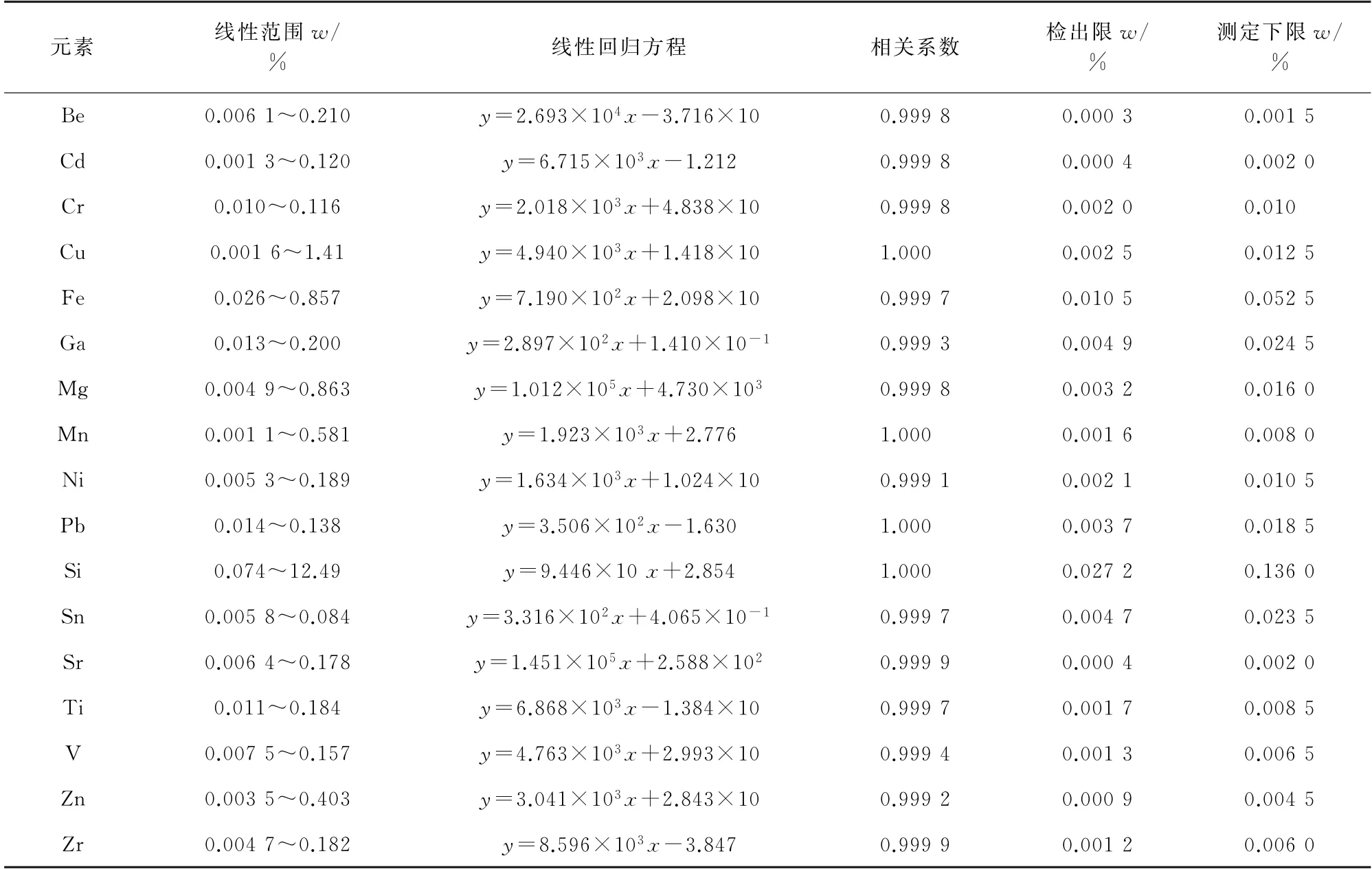

2.4 工作曲线、检出限与测定下限

按照试验方法处理表1中的10个标准样品,以标准样品中各元素的质量分数为横坐标,其对应的谱线强度为纵坐标绘制工作曲线,所得线性参数见表7。

按照试验方法分析试剂空白11次,以3倍标准偏差(s)计算检出限(3s),以5倍检出限计算测定下限,所得结果见表7。

表7 线性参数、检出限和测定下限Tab.7 Linearity parameters,detection limits and lower limits of determination

2.5 精密度和准确度试验

按照试验方法分析铝合金样品11次,计算测定值的相对标准偏差(RSD),所得结果见表8。

表8 实际样品的精密度试验结果(n=11)Tab.8 Results of test for precision on the actual sample(n=11)

由表8 可知,17 种元素测定值的RSD 为0.23%~3.1%,表明方法精密度较好,可满足铝及铝合金中微量元素的测定分析要求。

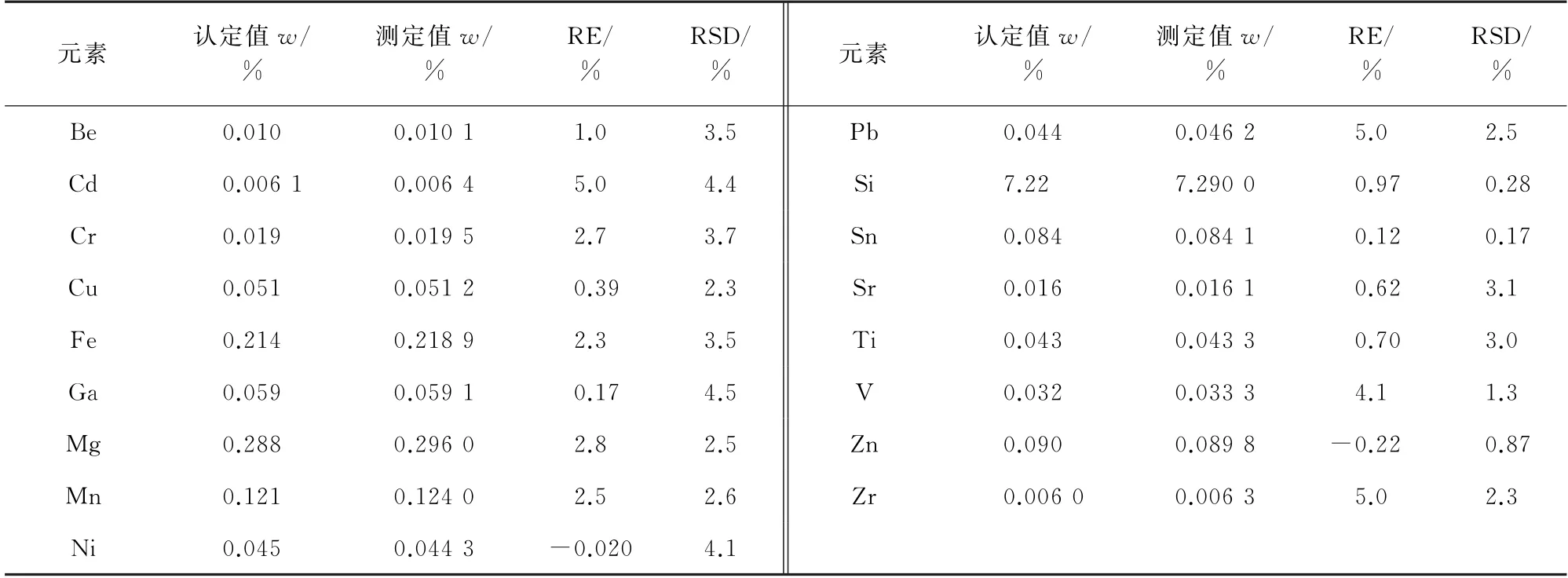

按照试验方法对标准样品ZBY5021重复分析11次,计算测定值的相对误差(RE)和RSD,所得结果见表9。

由表9可知,测定值和认定值基本一致,RE 为-0.22%~5.0%,RSD 为0.17%~4.5%,说明该方法的准确度和精密度都比较高,方法准确、可靠。

表9 标准样品的精密度和准确度试验结果(n=11)Tab.9 Results of tests for precision and accurary on the standard sample(n=11)

本工作采用ICP-AES同时测定铝及铝合金中17种元素的含量,相较GB/T 20975.25-2020中的方法三:①本方法将称样量由国家标准方法的0.25 g降低为0.050 0 g,缩短了溶样时间;②将氢氧化钠溶液的质量浓度由400 g·L-1降低为200 g·L-1,减少了碱的使用量;③将氢氧化钠溶液的添加步骤由一步添加变为分次添加,即先滴加几滴待反应不剧烈后再大量添加,解决溶解时易发生液体飞溅等问题,降低了样品损失;④本方法缩短了分析时间,通用性强,且检测范围宽,检测元素多(比国家标准方法多出3种,即镓、铍、镉)。方法简单实用、操作方便快捷、干扰因素少、检出限低,精密度和准确度高,可满足铝及铝合金产品质量检验的需要。