船用高压SCR反应器结构设计与流场分析

周士龙,刘 洋,陈祖睿,朱良兵

(1.扬州中远海运重工有限公司,江苏 扬州 225211;2.中国船舶集团有限公司第七一一研究所环装部,上海 200090)

1 引言

氮氧化物 (NOx) 是大气污染物中主要污染物之一, 也是柴油机排放主要污染物[1]。目前,随着船舶数量的急剧增加,船舶柴油机烟气排放污染物也越来越多,有数据统计显示,烟气中仅氮氧化物NOx的排放量年排放量可达1275万t[2]。船舶柴油机烟气污染物导致的环境问题越来越严重。为防止船舶柴油机烟气污染物继续污染海洋、河流及大气环境,国际海事组织(International Maritime Organization, IMO)颁布的《MARPOL公约》中对船舶柴油机烟气污染物中NOx浓度限制做出了明确规定:2016年后在指定的排放控制区内(Emission Control Areas, ECA),柴油机转速n<130 r/min的排放限值为3.4 g/(kW·h)[3,4]。

根据现有的控制技术水平,仅仅通过柴油机内部净化措施,已经很难满足如此严苛的法规要求,必须采取烟气排放后处理技术才能有效降低烟气中NOx的排放水平。目前最常用的控制烟气中NOx的技术为烟气再循环洗涤技术(Exhaust Gas Recirculation, EGR)和选择性催化还原技术(Selective Catalytic Reduction, SCR)[5~7]。SCR技术是以催化剂为核心,将柴油机尾气中的NOx与尾气中添加的还原剂进行氧化还原反应,促使NOx转化为N2和H2O,其中还原剂主要是以尿素热解产生的NH3[8]。相较于EGR技术而言,初期投资相对较少,而且脱硝效率更高,NOx排放控制效果更好。SCR技术是目前国内外研究重点,欧美发达国家率先建立船舶排放区,控制船舶排放,在船用柴油机氢氧化氢后处理的理论和实践上处于世界领先地位。其中,荷兰、瑞士、德国和美国是造船业最发达的国家,是最早开发船用柴油机SCR系统的国家[9~12], Johnson等[13]在船用SCR系统中对尿素喷射系统进行设计和测试以实现喷射的单独控制,该系统可以达到Tier Ⅲ阶段的标准。Wataru等[14]研究NO的形成机理并降低其排放,进行了试验和化学动力学模拟研究。结果表明,与NH3和NO有关的反应在氧化催化剂中产生NO,并且其峰值出现在200 ℃的排气温度附近。同时优化催化量和尿素注入量以减少NH3泄漏。唐小亮等[15]通过对比SCR还原剂制备方法得到催化水解法和高温烟气旁路直喷热解法综合性能最优。肖丽琴等[16]对SCR催化剂结构研究,得到催化剂长度、横截面积、孔密度等参数对NOx转化效率的影响。

根据SCR反应器安装位置的不同,SCR反应器主要分为低压SCR反应器(安装在增压器后)和高压SCR反应器(安装在增压器前)。常规低速二冲程柴油机在正常工况下,增压器后的排气温度为250 ℃左右,而SCR反应器的最佳工作温度范围为340 ℃左右。故对于低压SCR反应器,需要增加额外的预热装置来升高柴油机烟气的温度。正常情况下,增压器前柴油机烟气的温度比增压器后的烟气温度高50~175 ℃,满足SCR反应器的工作温度要求。

本文拟在某型船增压器前设置一套高压SCR系统,设计一台高压SCR反应器,并对该反应器进行内部流场仿真分析,计算反应器内部催化剂入口截面尿素与烟气的混合均匀度,以及反应器内部结构造成的压力损失。

2 高压SCR脱硝反应器设计

2.1 设计参数

某型船高压SCR设计输入参数如表1所示。

表1 高压SCR反应器设计输入参数

2.2 高压SCR反应器设计

本文涉及的SCR反应器工况温度为429 ℃,排气压力4.29 bar,废气风量67320 kg/h。根据型谱设计确定反应器长度5200 mm,直径为2000 mm。根据理想气体方程(如式(1)所示)得到当前工况下烟气密度为2.13 kg/m3

(1)

式(1)中,P为绝对压力(pa),M为摩尔质量(g/mol),R为通用气体常数,T为温度(K)。

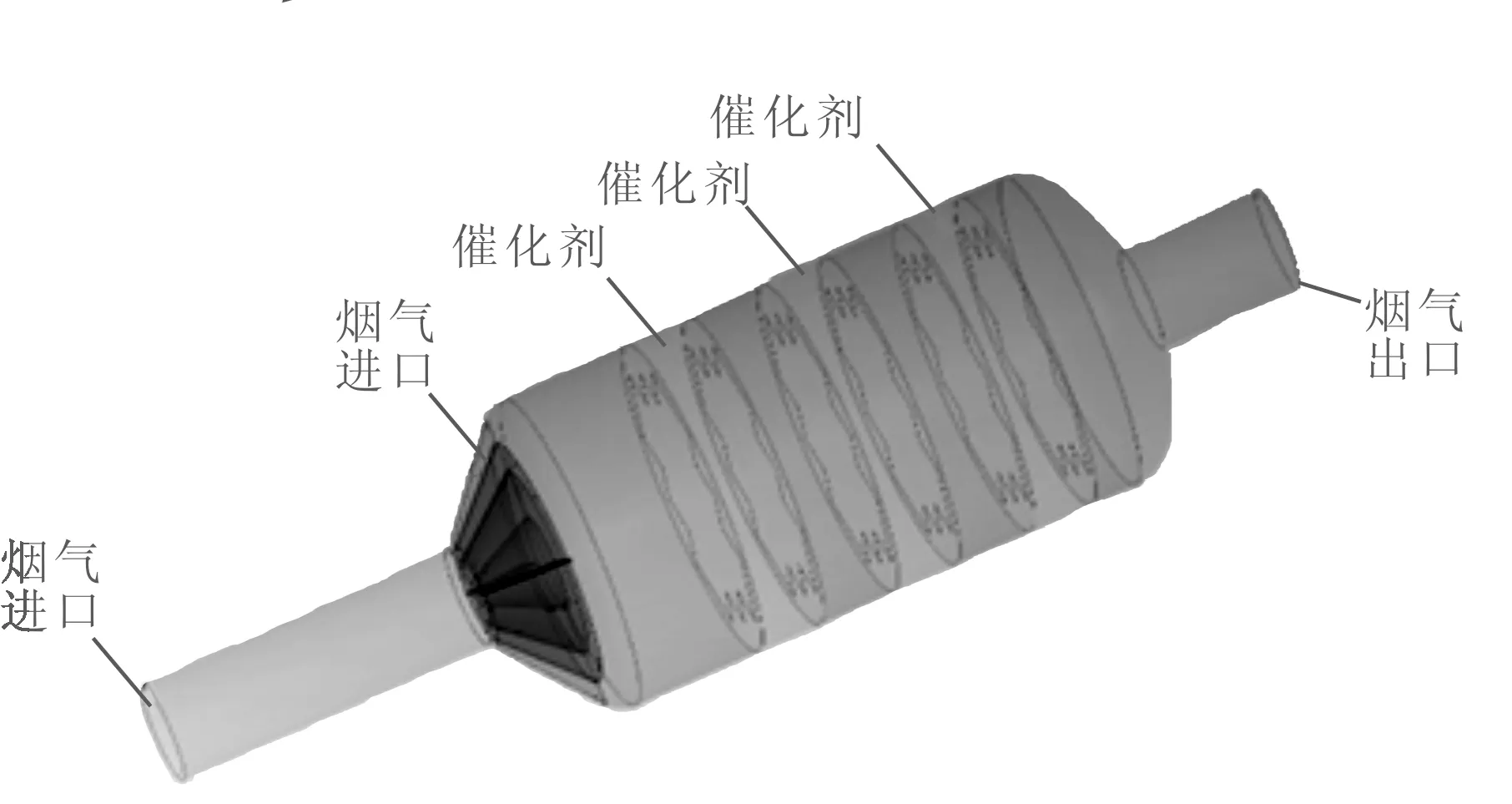

反应器中催化剂截面流速均匀性直接影响到催化剂的催化效率,为提高催化剂截面流速均匀性,需要控制反应器入口处的流速在23 m/s,结合烟气工况密度及推荐流速,得到入口处管径推荐值为700 mm,反应器外形示意如图1所示。由于反应器进口变径的存在,会导致催化剂截面前的流速均匀性较低,本文反应器在入口变径处添加三环导流器,将常规导流器的导流板逆时针旋转45°,使导流板分割区域与催化剂布置区域保持一致;且在内环与外环之间增加一个中间导流环(以下简称中环),使一部分流体继续向中环与外环之间分流,导流器剖面示意如图2所示。

图1 高压SCR反应器示意

图2 高压SCR反应器导流器剖面示意

根据催化剂尺寸和使用要求,现将4块催化剂封装成一组,封装结构如图3所示。

图3 催化剂封装结构尺寸示意(mm)

由于催化剂数量较大,单层摆放过流截面积较大,气流难以均匀流过整个截面,容易造成流场不均,因此,在反应器中将催化剂布置为前中后3层。

3 流场分析

为分析该高压SCR反应器内部流场以及压力损失情况,本文采用CFD数值模拟的方法,对反应器内部流场进行计算。抽取的反应器内部流体域如图4所示。计算采用标准k-ε模型,考虑温度的作用,进口为massflow-inlet,进口23.25 kg/s,出口为pressure-outlet;烟气各组分质量百分比:CO2为7.66%;N2为72.76%;O2为14.25%; H2O为5.32%。

微量气体忽略,平均分子量28.46。烟气平均密度2.125 kg/m3,定压比热容1.151 kJ/(kg·K),导热系数5.70E-2W/(m·k),粘性系数33.25E-6Pa·s;以多孔介质模型模拟催化剂区域阻力损失。

图4 反应器内部流体域模型

4 计算结果与分析

4.1 反应器内部流场分析

该高压SCR反应器内部流场计算结果如图5、图6所示。

图5 催化剂入口截面速度分布

图6 反应器迹线分布

由图5和图6所见,SCR反应器内加装导流器时反应器内无高速流体区域,其催化剂入口截面无高速面域,速度分布较为均匀。

以第一层催化剂入口截面流速均方根偏差系数表示截面速度的均匀度,其计算公式如下:

σ1=[∑(vi-v0)2/(n-1)]0.5/v0=[2110.7

/(4783-1) ]0.5/4.55 =14.62%

(2)

式(2)中:vi为截面上各样本点流速(m/s);v0为截面实际平均流速(m/s);n为样本点数; ∑(vi-v0)2为各点流速方差求和,即高压SCR反应器内加装导流器时,催化剂截面的速度分布区域趋于一致,第一层催化剂进口截面流速均方根偏差系数为14.62%,小于15%,满足船级社要求。

4.2 反应器压降分析

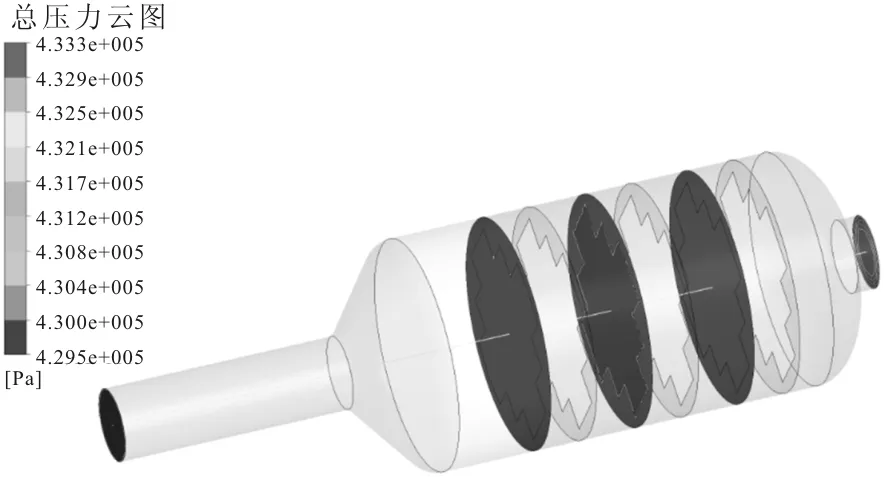

由于反应器进口变径和导流器等结构的存在,导致反应器内气体流动会产生一定扰动,存在一定的阻力损失;反应器内各压力截面分布如图7所示。

图7 反应器内各压力截面分布示意

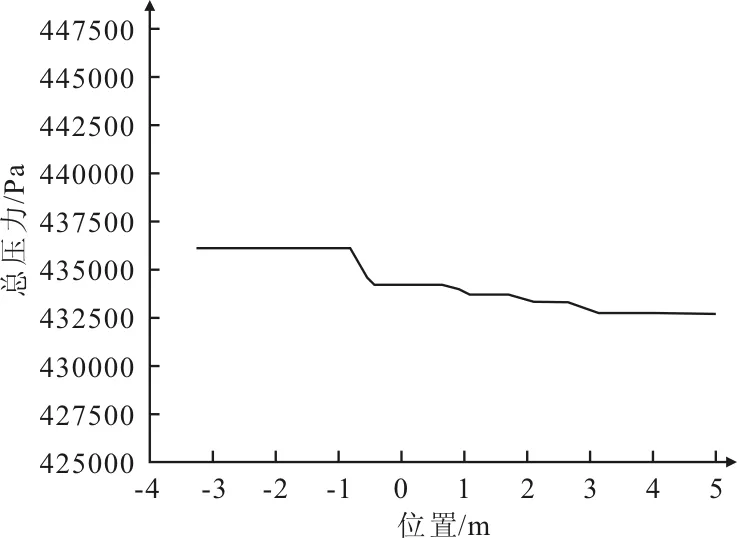

由图7所示,根据中心线所对应的X轴位置,得到加装导流器后反应器内各截面的压力变化趋势,如图8所示。

图8 加装导流器后反应器内各截面的压力变化趋势

由图8所示,从X=-2.2 m(反应器入口)到X=5.2 m(反应器出口)截面,压力降低1828 Pa,即为整个反应装置的阻力损失;从X=0 m(变径入口)到X=1 m(变径出口后)截面,压力降低605 Pa,即为反应器入口变径和导流器总的阻力损失;从X=2.15 m(第一层催化剂入口)到X=4.15 m(第三层催化剂出口)截面,压力降低1700 Pa,即为三层催化剂的总压降,每层催化剂的压降为567 Pa。从X=4.4 m(反应器出口变径口)到X=5.2 m(反应器出口)截面,压力降低480 Pa,即为反应器出口变径的阻力损失;综上,除去催化剂阻力损失外反应器其他部位阻力总阻力损失为1132 Pa,因此高压SCR反应器的总压损为2832 Pa,小于36 mbar,满足压降要求。

5 结论与讨论

根据主机厂提供的柴油机参数,本文设计了一台包括烟气导流装置的高压SCR反应器。经过CFD仿真计算,本设计在反应器入口处添加三层导流器有效提高了反应器内速度流畅分布均匀性,第一层催化剂入口截面流速均方根偏差系数为14.62%,小于15%,满足船级社要求。同时考虑增加导流装置对反应器压降的影响,模拟结果表明此设计总压损为2832 pa,满足高压反应器压力损失的设计要求。本设计对船用SCR反应器内部流场改善具有指导意义。