基于二次烧结及水洗工艺的高镍正极材料改性研究*

牛 晟,孙 旭,李海强,郭晓旭,卢 瑶,万 辉,吴 平

(1.宁夏航汉石墨烯研究院,宁夏 银川 750000;2.宁夏汉尧石墨烯储能材料科技有限公司,宁夏 银川 750000)

1 引言

近年来,锂电池作为一种能量密度高、循环性能好且无记忆效应[1-3]的新型化学储能元件,被广泛应用于数码电子设备(手机、笔记本电脑等)、电动工具、新能源汽车以及电网储能领域[4-7]。正极材料作为锂电池的重要组成部分,其成本约占锂电池总成本的40%,其电化学特性在一定程度上直接决定了锂电产品的使用性能[8],因此,开发高比能量、高比功率且安全无污染的高性价比锂电正极材料已成为当前锂电工作者的共识[9-11]。

与传统低镍正极材料相比,高镍正极材料因其具有钴含量低、比容量高、工作电压高等优点,被认为是下一代动力用电池正极材料的首选[12-15]。但高镍正极材料在制备过程中,随着镍含量的增加,材料残碱会逐渐升高,而较高含量的残碱则会对锂离子电池的电化学性能与安全性能产生不利影响[16-17]。因此,残碱问题已成为制约高镍材料大规模应用的主要障碍。有鉴于此,本文在一次烧结的基础上引入水洗及二次烧结包覆工艺,在降低残碱的同时引入添加剂包覆,制备出一种残碱含量较低且电化学性能达到行业内领先水平的高镍正极材料。

2 实验

2.1 原材料及仪器

GHH-RX25锂电专用混合机,张家港市日新机电有限公司;LB122型箱式炉,广东中鹏新能科技有限公司;GP-230×300辊式破碎机,宜兴精新粉体设备科技有限公司;NHIU32A-S4型高能筛分机,纳维加特(上海)筛分技术有限公司;Universal超级净化手套箱,上海米开罗那机电技术有限公司;MJS-DZ350电池测试系统,上海莫杰斯能源科技有限公司;Phenom ProX台式扫描电子显微镜,复纳科学仪器(上海)有限公司—飞纳中国。

2.2 实验方案

采用易于工业化生产的高温固相法进行产品制备,首先采用烧结工艺对以一定化学计量比混合的三元前驱体与氢氧化锂的混合物进行焙烧,确定最佳一烧温度。一次烧结后引入水洗工艺,探究水洗对材料表面残碱含量变化的影响。最后,通过二次烧结对材料进行过渡金属氧化物包覆,提高循环性能。

2.3 电化学性能测试

经电热鼓风干燥箱干燥2h的活性物质与导电炭黑及PVDF以一定的质量比进行混合,并在混合过程中加入一定量N-甲基吡咯烷酮作分散剂。混合好的浆料在磁力搅拌器中搅拌均匀后涂覆在厚度为0.016mm的铝箔上,涂覆完毕的铝箔在120℃温度条件下烘干2h并经辊压后即得正极极片。最后,将极片冲裁为直径12mm的圆片。

测试电池采用CR2032型纽扣电池,电池的组装均在氩气保护手套箱内进行,以锂片作对电极,采用聚乙烯隔膜,191104型电解液(北京化学试剂研究所有限责任公司)。电化学测试电压为3.0~4.3V,0.1CC/0.1CD,循环测试为0.5CC/1.0CD,50周,常温为室温,高温为45℃。

3 一次烧结

3.1 一次烧结后的电化学性能

结合前驱体的热重曲线分析结果,针对一次烧结的焙烧温度设计了四种不同方案,分别为750℃ -10h、750℃ -12h、600℃ -2h+750℃ -8h、600℃-2h+770℃-8h,样品标记为A、B、C、D,样品首次效率测试结果如表1所示。

表1 一次烧结样品电性能测试结果

由表1可见,当一次烧结温度条件为600℃-2h+750℃-8h时,样品的放电克容量最高,达到216.9 mAh/g,同时首效也处于较高水平,为90.66%。

循环特性是评价电池性能的重要指标,本文所制备样品的常高温循环测试结果如图1所示。

图1 一次烧结后样品常温和高温循环测试

常高温循环测试结果表明,容量最高的样品C的循环性能并未表现出最优水平,经过50次循环后,常温循环保持率为72%,高温循环保持率为69%。因此,在下一阶段实验中,将以样品C作参考,以提高其循环特性为主要目的。

3.2 一次烧结后材料表面残碱

高镍三元经高温焙烧后导致其残碱较高的主要原因有以下两点:

(1)高镍三元的制备过程中会添加过量锂源以平衡焙烧过程中锂的损失,而在焙烧后期,多余的Li会与空气中的H2O、CO2反应生成LiOH或Li2CO3并残留在材料表面;

(2)正极材料表面的活性氧阴离子会与空气中的H2O、CO2等反应生成碳酸根,并随着从本体迁移到表面的锂离子形成Li2CO3,这一过程同时伴随材料表面脱氧而形成结构扭曲的表面氧化物层。

表面残碱的存在一方面会影响匀浆,这是因为表面碱性氧化物在匀浆过程中吸水形成果冻状所致,这对电化学性能的影响主要表现在增加了不可逆容量损失,同时降低循环寿命;另一方面,在充放电过程中表面残碱会与电解液中的HF反应,引起高温产气,影响电池的安全性。因此,降低表面残碱含量对高镍材料的实际应用具有非常重要的现实意义。有鉴于此,本实验采用电位滴定法对所制样品残碱进行测定,结果如表2所示。

表2 一次烧结后样品表面残碱测试结果

由表2可见,不同焙烧温度所得到的样品均有不同程度的残碱存在,且与样品的电性能测试结果进行对比发现,残碱含量最高的样品D,其放电克容量与首次效率在四个样品中表现最差,这说明残碱在一定程度上影响了材料的电化学性能。

3.3 一次烧结后的表面形貌

图2为一次烧结后样品的SEM图,放大倍数为25000倍。由图2可见,不同焙烧条件下的样品均呈现出较好的颗粒均一度,同时在SEM图中也观察到材料表面有残碱存在。因此,有必要在后续工艺中进一步降低材料残碱。

图2 一次烧结后样品表面形貌

4 水洗工艺

4.1 水洗后样品表面残锂

水洗的目的是为了降低材料残碱含量,由于一次烧结后材料的残碱含量过高,影响了材料的电性能,水洗可使一次颗粒表面露出,利于锂离子插入和脱出。本文以样品C为例,探究了水洗工艺对材料的理化及电性能影响。水洗用水为高纯水;水洗设备搅拌速率为180r/min,搅拌时间为5min、10min、15min、20min,标记为1-SX、2-SX、3-SX、4-SX。水洗后样品pH及残碱含量测定结果见表3,图3为水洗后的样品SEM图,放大倍数为25000倍。

由表3可见,水洗后样品pH与残碱含量均呈现出不同程度的下降,以3-SX为例,与水洗前相比,样品pH下降4.7%,LiOH含量下降79.4%,LiCO3含量下降81.3%。同时由图3可见,水洗后样品表面杂质与水洗前相比明显减少,一次颗粒边界分明,这说明水洗对高镍三元材料的残碱有一定的去除作用。

图3 水洗后样品表面形貌

表3 水洗后样品表面残碱测试结果

4.2 水洗后样品的电化学性能

表4为不同水洗时间下样品4-SX的电性能测试结果。由表4可见,水洗后由于表面残碱的减少,在一定程度上提高了材料的电性能。以水洗15min例,克容量水洗后升高4.9 mAh/g,提高约2.3%,首次效率升高2.26%,提高约2.5%。随着水洗时间的延长,材料克容量开始产生小幅下降,这可能是因为在水洗过程中,材料与水发生副反应或晶格内锂离子随水洗时间的延长发生浸出溶解而造成样品结构破坏。因此,在后续水洗过程中应注意水洗时间的控制。

表4 水洗后样品电性能测试结果

5 二次烧结

5.1 二次烧结实验方案

由水洗后样品的电性能测试结果可知,水洗后样品的放电克容量略有提高,但循环性能并没有明显改善。因此,为改善样品循环性能,本文通过二次烧结引入添加剂,在稳定晶体结构的同时提升循环性能。以样品3-SX为例,实验设计四种二次烧结方案,分别为600℃-6h、650℃-6h、700℃-6h、750℃℃-6h,标记为3S1、3S2、3S3、3S4,为更好地说明第二次烧结后添加剂的包覆情况,以3S3样品为例,采用场发射高倍扫描电镜及透射电子显微镜对材料进行表征,如图4所示。

由图4可见,二次烧结后样品表面形貌与水洗后的样品表面形貌相比并未发生明显改变,同样呈现出类球形,材料表面有明显包覆现象,这说明一定条件下的二次烧结可对材料表面进行添加剂包覆。

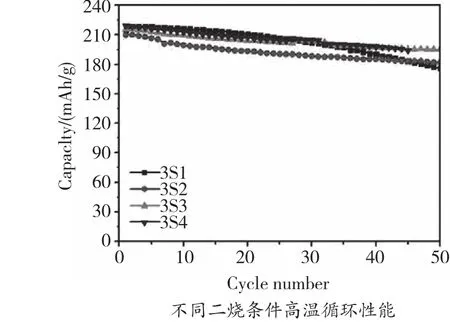

5.2 二次烧结后的电化学性能

表5为二次烧结后样品的电性能测试结果,图5为二次烧结后样品的常高温循环测试。由表5可见,当二烧温度为700℃-6h时,首次放电克容量和首次效率最高,分别为224.82mAh/g和92.17%,在700℃-6h条件下,样品的常温和高温循环性能同样达到最优,容量保持率分别达到93.2%和90.8%,由此可见,通过二次烧结进行添加剂包覆,可在一定程度上提高材料的循环性能。

图5 二次烧结后样品常温和高温循环测试结果

表5 二次烧结后样品电性能测试结果

6 结论

(1) 一次烧结中,采用梯度烧结可提高材料容量,但同时一次烧结后材料存在残余碱含量较高;

(2) 水洗可有效去除材料残碱,同时有助于改善材料的电化学性能,但水洗时间的延长会降低材料容量,因此在水洗过程中要注意控制水洗时间;

(3)通过二次烧结对材料进行添加剂包覆后可在一定程度上提高材料放电克容量,同时对提高材料的循环特性也有一定帮助。