Sb2O3 掺杂对钛基IrO2–Ta2O5–Sb2O3 涂层阳极性能的影响

杨国生 *,徐海清

(1.沈阳理工大学环境与化学工程学院,辽宁 沈阳 110159;2.广州市二轻研究所股份有限公司,广东 广州 510663)

铱钽钛阳极因具有优异的析氧电催化活性和耐腐蚀性能,已被广泛应用于电解铜箔[1-2]、钢板镀锌[3]和镀锡[4]、PCB 电镀[5]等领域,但是它非常昂贵。为了进一步提高铱钽钛阳极的电催化活性,延长使用寿命,降低成本,国内外研究者从涂层掺杂[6-8]、制备工艺[9]、失效机制[10]等方面进行了广泛而深入的研究。

元素掺杂是优化涂层性能最简便的方式,也更适合于热氧化制备钛阳极的工业化生产。目前有关Sn 掺杂铱钽涂层钛阳极的研究比较多[6-8],该法在提升钛阳极整体电催化活性方面有一定的作用。与Sn 同周期的锑(Sb)在常温下不易氧化、耐腐蚀,将其应用在合金中时的主要作用是提高硬度,被称为金属或合金的硬化剂,因此锑及锑化合物较多用于耐磨合金。此外,锑常被掺杂到催化材料中,用以提高材料的催化活性[11-12]。然而,目前鲜少有关于锑掺杂铱钽涂层钛阳极的研究报道。本文详细考察了少量Sb 掺杂对钛基涂层阳极形貌和电催化性能的影响,以期提高钛基涂层阳极的电催化性能,延长其使用寿命。

1 实验

1. 1 试剂

BH-13 除油剂,广州市二轻研究所股份有限公司;氯铱酸,贵研铂业股份有限公司;五氯化钽溶液,上海汉邦化工有限公司;SbCl3、草酸(H2C2O4·2H2O)、正丁醇均为市售分析纯。

1. 2 钛阳极的制备

基体材料为100 mm × 15 mm × 1 mm 的钛板,喷砂后浸泡于60 °C 的BH-13 除油剂中30 min,取出后用清水冲洗,然后浸泡于微沸的10%草酸溶液中2.0 h,取出后用清水冲洗,接着依次用去离子水和无水乙醇冲洗,烘干备用。

将氯铱酸、氯化钽、SbCl3溶解到正丁醇中,其中Ir、Ta 的物质的量比为7∶3,制成Sb 摩尔分数(相对于Ir、Ta 的总浓度)分别为0%、1%、3%、5%和8%的涂液。

将上述涂液分别刷涂于前处理过的钛板上,在120 °C 下烘烤10 min,再转入500 °C 的马弗炉中氧化烧结10 min,取出空冷后再重复涂刷、烘干、氧化烧结步骤,总计刷涂15 层,最后一层氧化烧结1 h,制成钛阳极。

1. 3 性能检测和表征方法

1. 3. 1 表面形貌分析

采用日立S-3700N 扫描电子显微镜观察表面微观形貌,加速电压15 kV。

1. 3. 2 电化学测试

在上海辰华CHI660A 电化学工作站上完成阳极的电化学测试。采用三电极体系,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE),研究电极为实验制备的阳极(暴露面积为0.28 cm2),电解液为1.0 mol/L H2SO4溶液,温度(35 ± 1) °C。循环伏安曲线测试的电位从0.1 V 扫至1.1 V,再回扫至0.1 V,扫描速率20 mV/s;极化曲线测试的电位扫描范围为0.4 ~ 2.0 V,扫描速率20 mV/s。

1. 3. 3 强化寿命测试

在室温下采用直流电源对钛阳极试片进行恒流电解,电解液为2 mL/L PSA(苯酚磺酸)+ 1 mol/L H2SO4溶液,钛阳极测试面积为1 cm2,阴极为钛板,极间距1.0 cm,电流密度4 A/cm2。记录槽电压随时间的变化,当阳极槽电压急剧升高到11 V 时视为阳极失效,此时的总通电时间即为阳极强化寿命。

2 结果与讨论

2. 1 IrO2–Ta2O5–Sb2O3 涂层表面形貌分析

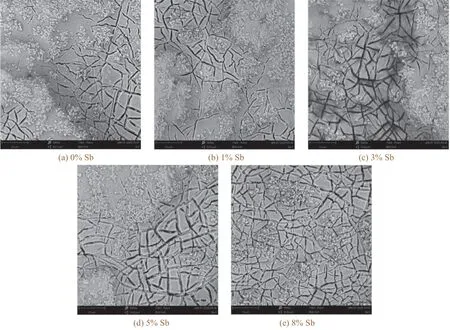

由图1 可以看到,所得的涂层表面都存在典型的龟裂状结构,并分布有IrO2晶簇[13]。与未掺杂Sb 的IrO2-Ta2O5涂层相比,掺杂1% Sb 时所得IrO2-Ta2O5-Sb2O3涂层的裂纹情况变化不大;增大Sb 的摩尔分数至3%时,IrO2-Ta2O5-Sb2O3涂层的裂纹稍微增大,且连贯性好;继续增大Sb 的摩尔分数至5%后,IrO2-Ta2O5-Sb2O3涂层的裂纹显著增大,并且变得不连贯,呈碎片化。

图1 不同Sb 含量的涂层阳极表面SEM 照片(×5 000)Figure 1 SEM images of the surfaces of different oxide-coated anodes with different Sb contents (×5 000)

涂层阳极的寿命与其表面涂层裂纹的大小和连贯性(或碎化状态)息息相关[2-3]。一方面,裂纹的存在可以增大涂层的有效表面积,降低真实电流密度,有利于延长阳极的使用寿命;另一方面,裂纹作为析气反应的主要场所,在电解过程中会逐渐扩张变大,直至涂层破碎。裂纹越大,溶解氧越容易通过裂纹侵蚀钛基体,使钛基体逐渐钝化而生成不导电的TiO2,涂层与钛基体之间的电阻增大,加速涂层阳极的腐蚀失效。因此涂层裂纹对钛阳极具有一定的好处,但不宜过大。掺杂3% Sb 时所得IrO2-Ta2O5-Sb2O3涂层的裂纹状态最佳。

2. 2 阳极极化曲线分析

阳极极化曲线是评价析氧阳极电催化活性的重要方法,通过析氧极化曲线测试可以对比不同阳极的析氧电位,析氧电位越低表示阳极的析氧性能越好。如图2 所示,Sb 摩尔分数为0%和1%时,阳极的析氧极化曲线基本重合,说明它们的析氧性能相差无几。随Sb 摩尔分数增大,阳极的析氧电位降低,电解过程中越容易析出氧气。

图2 不同Sb 含量的涂层阳极的极化曲线Figure 2 Polarization curves of oxide-coated anodes with different Sb contents

2. 3 阳极循环伏安曲线分析

由图3 可知,各涂层循环伏安曲线的形状相似。由于在0.1 ~ 1.1 V 的电位范围内阳极基本未发生析氧反应,所产生的电流为电极的双电层充电电流,因此循环伏安曲线所围面积能够反映电极表面活性点数目,其值越大表示涂层催化活性表面积越大[14]。可见涂层的催化活性表面积随着Sb 含量增大而增大,与阳极极化曲线测试结果吻合。

图3 不同Sb 含量的涂层阳极的循环伏安曲线Figure 3 Cyclic voltammograms of oxide-coated anodes with different Sb contents

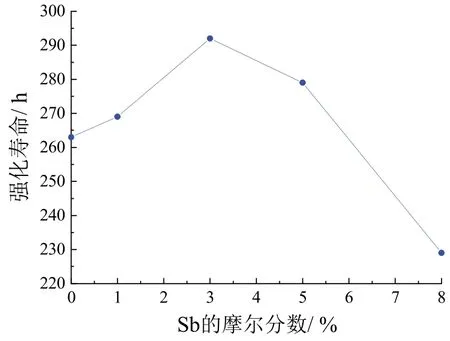

2. 4 阳极强化寿命分析

对于析氧钛阳极而言,除了要重视析氧催化活性,使用寿命也是重要性能指标之一,寿命越长则使用成本越低。由图4 可知,不含Sb 的涂层阳极的强化寿命为263 h,而掺杂少量Sb 有利于延长钛阳极的强化寿命。当Sb 的摩尔分数为3%时,阳极的强化寿命最长,为292 h。此后随着Sb 的掺杂量增大,阳极的强化寿命缩短。掺杂8% Sb 的阳极的强化寿命仅为230 h,还不如未掺杂时的阳极。结合涂层的SEM 分析可知,Sb 的掺杂可以增大涂层表面裂纹。当Sb 的摩尔分数为3%时,涂层表面裂纹大而连贯;当Sb 的摩尔分数达到5%之后,涂层裂纹进一步加大,且连贯性差,呈现碎化状态,使得溶解氧容易通过裂纹侵蚀钛基体,使钛基体慢慢钝化而生成不导电的TiO2,加速涂层阳极的失效。此外,Sb 含量过高时也会影响铱、钽的固溶体结构,令阳极寿命缩短。

图4 不同Sb 含量阳极涂层的强化寿命Figure 4 Accelerated lifetime of anode coatings with different Sb content

3 结论

(1) 掺杂适量Sb 后,所得的IrO2-Ta2O5-Sb2O3涂层裂纹扩大,有利于增大催化活性表面积。当涂液中Sb的摩尔分数为3%时,涂层的裂纹较大,最连贯;当Sb 的摩尔分数≥5%时,裂纹较大,但不连贯,呈碎化状态。

(2) 随涂液中Sb 摩尔分数的增大,钛基IrO2-Ta2O5-Sb2O3涂层阳极的析氧电位降低,强化寿命先延长后缩短。Sb 的摩尔分数为3%时,钛基IrO2-Ta2O5-Sb2O3涂层阳极的强化寿命最长,综合性能最佳。