返修对铝合金疲劳性能及其阳极氧化膜性能的影响

葛玉麟*,宇波,张骐,詹中伟,孙志华

(中国航发北京航空材料研究院,北京 100095)

铝合金在航空、航天等领域被广泛使用,但其耐蚀性较差,通常需要进行一定的表面处理来延长其使用寿命。工业上一般通过阳极氧化在基体表面原位形成几微米厚的膜层来提高铝合金的耐蚀性。

铝合金阳极氧化工艺已经很成熟,但是在工业生产过程中难免会出现异常现象,主要包含两类。一类是基体自身缺陷(如成分差异、晶粒不均、腐蚀等)造成的黑点、印痕、条带、颜色不均等问题[1],这类问题通过返修很难得到解决。另一类是阳极氧化过程中电流密度[2]、槽液温度[3]等参数控制不当以及槽液杂质超标等[4]引起的膜层疏松、粉化、局部烧蚀等缺陷[5],生产中对这类问题件一般是进行返修,有时甚至进行多次返修。但多次返修可能会影响铝合金基体的疲劳性能和阳极氧化膜性能[6-7]。本文针对2024 和7150 航空铝合金,分析了返修次数对膜层耐蚀性、基体疲劳性能等的影响,为铝合金阳极氧化问题件的返修处理提供参考。

1 实验

1. 1 阳极氧化和退膜工艺

将2024 和7150 铝合金加工成100 mm × 50 mm × 3 mm 的试片。阳极氧化的主要工序为碱洗、酸出光、阳极氧化和封闭。阳极氧化采用中国航发北京航空材料研究院的环保型苹果酸-硫酸体系电解液,工艺条件为:温度25 °C,电压15 V,时间20 min。

在90 °C 下采用37 mL/L 磷酸 + 17 g/L 铬酸酐混合溶液退除阳极氧化膜,每隔10 min 对试样进行清洗、吹干和称重,直至试样的质量不变,即视为膜层完全退除干净。

1. 2 性能测试

1. 2. 1 膜层外观和显微形貌

目视阳极氧化试样外观,采用FEI Quanta 场发射扫描电子显微镜观察试样的截面形貌。

1. 2. 2 膜重

按照ASTM B137-95Standard Test Method for Measurement of Coating Mass Per Unit Area on AnodicallyCoated Aluminum,将阳极氧化试样干燥并称重后进行退膜,每5 min 取出试样,用去离子水冲洗、干燥后称重,直至称重结果稳定,根据退膜前后的质量差和试样面积计算膜重。

1. 2. 3 膜层耐蚀性

按照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》进行中性盐雾(NSS)试验,采用pH = 6.5 ~ 7.2 的50 g/L NaCl 溶液。试样测试面朝上并与垂直方向呈30°放置,温度35 °C,每80 cm2面积的沉降速率为1 ~ 2 mL/h。

1. 2. 4 基体疲劳性能

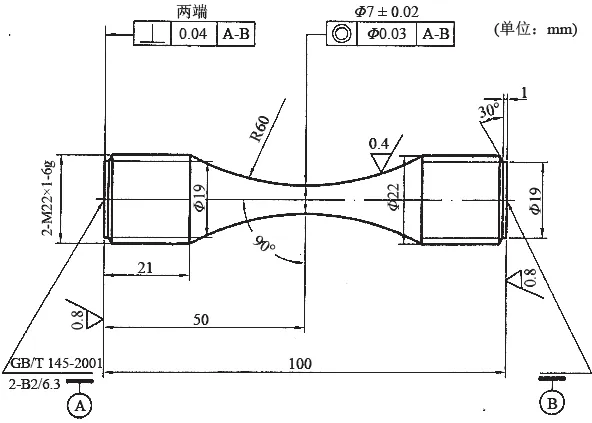

按照HB 5287-1996《金属材料轴向加载疲劳试验方法》检测2024 和7150 铝合金棒的疲劳性能,采用图1所示的单截面光滑轴向应力疲劳试棒,应力集中系数Kt= 1。

图1 疲劳试棒示意图Figure 1 Schematic diagram of fatigue test bar

2 结果与讨论

2. 1 返修次数对阳极氧化膜层结构的影响

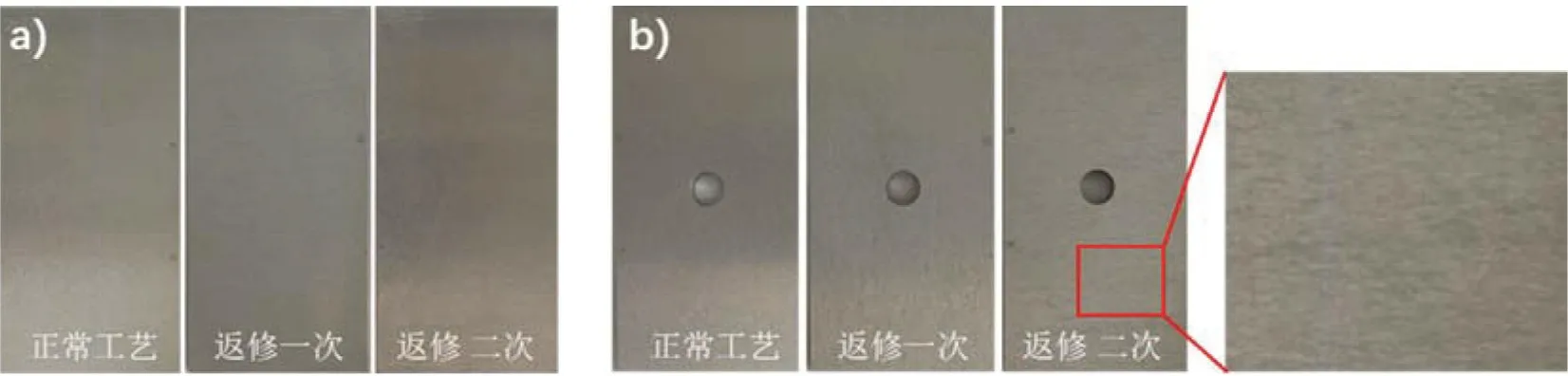

从图2 可知,返修1 次和2 次对2024 铝合金阳极氧化膜外观无影响,膜层依旧完整、均匀,呈均匀的金属光泽。7150 铝合金在返修1 次后膜层表面出现轻微的斑纹,返修2 次后膜层表面横向斑纹颜色加深。由此可见,返修会降低7150 铝合金表面阳极氧化膜的均匀性,可能是因为基体材料原有拉丝部位的表面活性较高,在退膜和再阳极氧化过程中对应部位的基体腐蚀速率和阳极氧化速率较其他部位高。

图2 返修不同次数后2024 铝合金(a)和7150 铝合金(b)表面阳极氧化膜的外观Figure 2 Appearance of oxide films on 2024 aluminum alloy (a) and 7150 aluminum alloy (b)after re-anodization for different times

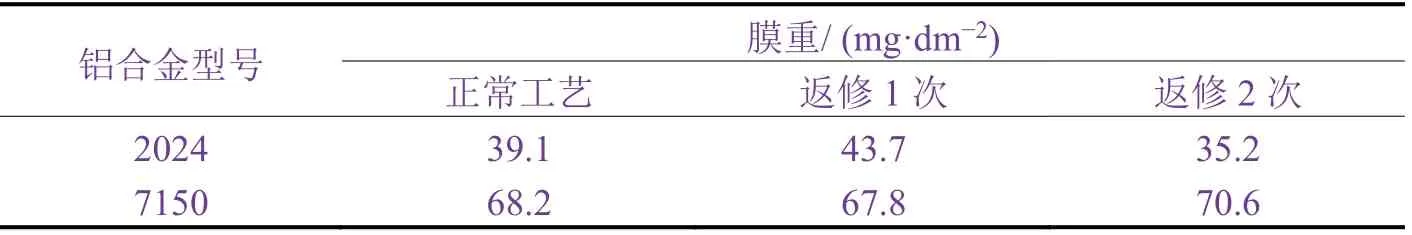

由表1 可知,2024 铝合金和7150 铝合金初次阳极氧化以及返修1 次、2 次后阳极氧化所得膜层的膜重相近,说明返修2 次以内对2 种铝合金阳极氧化膜重的影响不大。在相同的工艺条件下,2024 铝合金的阳极氧化膜重低于7150 铝合金阳极氧化膜重,前者保持在40 mg/dm2左右,后者在70.6 mg/dm2左右。这是因为2024铝合金的铜含量较高,在阳极氧化过程中不易成膜,其表面所得的膜层相对较薄。

表1 2024 和7150 铝合金在不同返修次数后的阳极氧化膜重Table 1 Mass of oxide films per unit area on 2024 and 7150 aluminum alloys after re-anodization for different times

从图3 可知,2024 铝合金表面在返修不同次数后保持连续、平直,未发现微米级腐蚀坑,说明返修对2024铝合金表面的影响不显著。7150 铝合金返修1 次时表面无明显的腐蚀坑,但返修2 次后表面出现了微米级的凹坑,与返修2 次时阳极氧化膜出现深色斑纹对应。这是因为7150 铝合金阳极氧化膜较厚,膜层完全退除所需时间较2024 铝合金长,即退除溶液接触7150 铝合金的时间更长,更容易在晶间和原拉丝表面低凹部位形成腐蚀点。

图3 返修不同次数后2024 铝合金(a)和7150 铝合金(b)表面阳极氧化膜的横截面形貌Figure 3 Cross-sectional morphologies of oxide films on 2024 aluminum alloy (a) and 7150 aluminum alloy (b)after re-anodization for different times

2. 2 返修次数对膜层耐蚀性的影响

图4 为返修不同次数的2024 和7150 铝合金阳极氧化试样在中性盐雾中暴露1 478 h 后的表面状态。可以看到所有试样的膜层颜色都变浅,腐蚀点均不超过3 个,2024 铝合金阳极氧化膜维持较高的光洁度,7150 铝合金阳极氧化膜只是斑纹加深,未发现显著的腐蚀点,说明返修2 次后膜层表面形成的斑纹未对其耐蚀性造成不利影响。

图4 返修不同次数后2024 铝合金(a)和7150 铝合金(b)表面阳极氧化膜经中性盐雾试验后的外观Figure 4 Appearance of oxide films on 2024 aluminum alloy (a) and 7150 aluminum alloy (b) formed by re-anodization for different times after neutral salt spray test

2. 3 返修次数对铝合金基体疲劳性能的影响

从表2 可知,返修1 次和2 次后2024 铝合金的疲劳寿命只是略降,与首次阳极氧化时在同1 个数量级。7150 铝合金在返修后疲劳寿命显著下降,即使返修1 次,对基体疲劳性能的影响也较大。结合图2b 显示的浅色斑纹来推断,7150 铝合金在返修1 次后表面已形成了少量腐蚀坑,但可能因数量较少,即使在显微镜下也不易被观察到,而腐蚀坑处易出现应力集中,进而使基体的疲劳性能降低,具体机制有待进一步验证。

表2 返修不同次数后2024 和7150 铝合金的疲劳寿命Table 2 Fatigue life of 2024 and 7150 aluminum alloys after re-anodization for different times

3 结论

(1) 2024 铝合金返修2 次后,其阳极氧化膜依然能保持较高的耐蚀性,且基体疲劳性能受到的影响较小。

(2) 返修2 次对7150 铝合金阳极氧化膜的耐蚀性无影响,但显著影响基体疲劳寿命,因此建议限制7150 铝合金阳极氧化试样的返修次数。