四种电熔镁砂颗粒对镁碳砖性能的影响

佘以明 王鹏 游杰刚 司超伟 郑华果

1)辽宁科技大学材料与冶金学院 辽宁鞍山114051

2)鞍山市和丰耐火材料有限公司 辽宁鞍山114225

近些年国内外对于镁碳砖的研究主要集中在碳源、添加剂、结合剂这三大方面。目前,碳源主要致力于降低镁碳砖体系中碳含量的同时,不影响镁碳砖的性能,解决石墨对钢水的增碳问题,以满足洁净钢等高质量钢的生产。研究者从改性石墨、膨胀石墨、氧化石墨烯等对镁碳砖性能的影响均做了大量的探索研究[1-5]。以Al2O3、Ni、TiO2、MgSiN2、Si3N4等为添加剂,探索其对镁碳砖性能的影响[6-13]。另外,一方面探究酚醛树脂结合剂对镁碳砖性能的影响机制;另一方面为了改善酚醛树脂热解后抗氧化性差等问题,研究者对复合结合剂和改性结合剂等也做了探索研究[14-18]。现如今,国内菱镁矿企业环保压力日益加大,优质菱镁矿资源得到保护性开发,浮选工艺生产线使用越来越多,这已改变了电熔镁砂的原料形式,影响了电熔镁砂的质量。因此,研究电熔镁砂对镁碳砖性能的影响有助于合理利用菱镁矿资源。王建栋等[19]对镁砂颗粒级配对低碳镁碳砖性能的影响做了探索。但是对电熔镁砂种类对镁碳砖性能的影响报道较少。在本工作中,以97电熔镁砂、97.5电熔镁砂、97.5二钙电熔镁砂、97.5大结晶电熔镁砂4种镁砂为骨料,探究了4种电熔镁砂对镁碳砖性能的影响。

1 试验

1.1 原料

试验采用4种不同的镁砂原料,分别为97电熔镁砂、97.5电熔镁砂、97.5二钙电熔镁砂、97.5大结晶电熔镁砂,粒度均为6~3、3~1、1~0.074、≤0.074 mm;以固定碳含量大于96%(w),挥发分不大于1.2%(w),水分不大于0.5%(w),粒度≤0.149 mm的石墨为碳源;以酚醛树脂为结合剂。电熔镁砂的化学组成见表1。

表1 4种电熔镁砂的化学组成

1.2 试样制备

按照骨料(97.5大结晶电熔镁砂、97.5电熔镁砂、97.5二钙电熔镁砂、97电熔镁砂对应的试样编号分别为1#、2#、3#、4#)加入量(w):6~3 mm 22%,3~1 mm 30%,1~0.074 mm 18%;≤0.074 mm的97.5大结晶电熔镁砂17%(w);-196石墨13%(w),外加3%(w)树脂结合剂进行配料。将树脂在40℃烘箱内预热10 min。称取颗粒料倒入混碾机内混合30~45 min,然后将预热好的树脂倒入再混合30 min,最后倒入粉料继续混合30 min。用625 t摩擦压砖机将混合物料成型为400 mm×150 mm×140/160 mm的楔形试样,将试样在200℃热处理24 h后备用。

1.3 性能检测

按照GB/T 2997—2000测试200℃热处理后试样的体积密度及显气孔率,GB/T 5072—2008测试200℃热处理后试样的常温耐压强度,GB/T 3002—2004测试1 400℃保温0.5 h后试样的高温抗折强度。采用X射线衍射仪检测镁砂骨料的物相组成,使用扫描电子显微镜观察镁砂骨料的显微结构。

切取尺寸为60 mm×60 mm×60 mm的试样,以5℃·min-1的速度升温至1 550℃保温3 h。待试样冷却至室温后沿横向切开,测量其氧化层面积。氧化层面积除以总面积为氧化率,以此表征抗氧化性。

采用静态坩埚法测试抗渣性。在60 mm×60 mm×60 mm的试样表面钻深24 mm、直径20 mm的孔,孔内装入钢渣细粉20 g,以5℃·min-1的速度升到1 550℃保温3 h,待坩埚试样冷却到常温,沿纵向切开,测量侵蚀厚度,以此表征抗渣性。

2 结果与讨论

2.1 物相组成

4种电熔镁砂骨料的XRD图谱见图1。由图1可知:4种镁砂原料的主晶相均为方镁石。其中97和97.5两种普通电熔镁砂中高温液相钙镁橄榄石(CMS)和透辉石(CaMg(SiO3)2)的衍射峰较强。在97.5二钙电熔镁砂中存在硅酸二钙(C2S)高熔点相。97.5大结晶电熔镁砂中除方镁石衍射峰外未见其他相的衍射峰。

图1 4种电熔镁砂的XRD图谱

2.2 显微结构

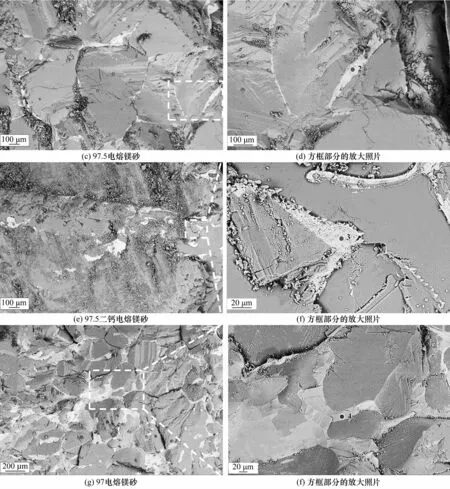

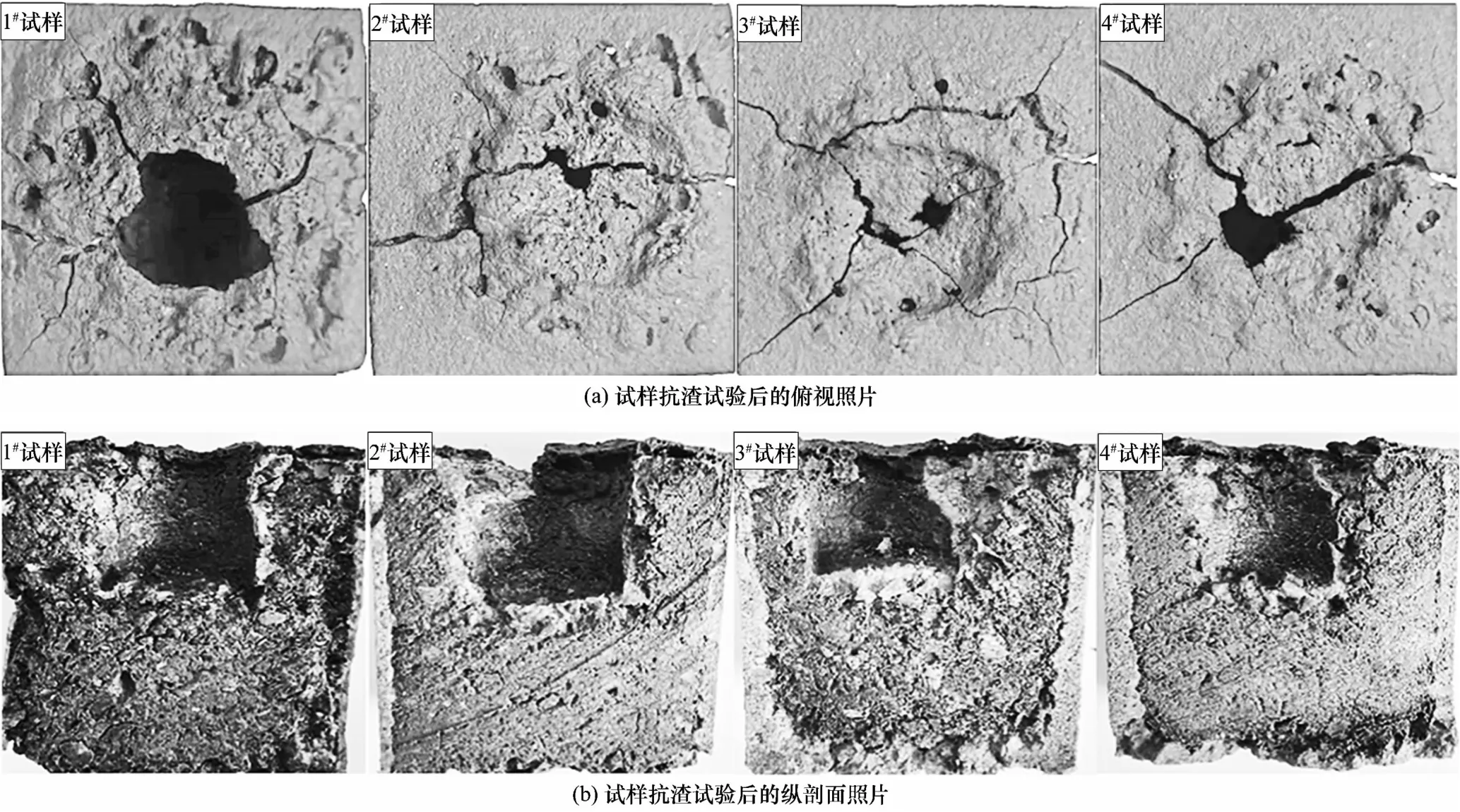

4种电熔镁砂骨料的SEM照片如图2所示。表1为图2中各点的EDS分析结果。从图2可以看出:97和97.5电熔镁砂中的方镁石晶粒均存在被高温液相包裹的情况,只是97.5电熔镁砂的方镁石晶粒较大,且晶粒被高温液相包裹量明显少于97电熔镁砂的。同时,97.5电熔镁砂的晶间液相量也明显少于97电熔镁砂的。结合XRD图谱和EDS分析来看,这两种电熔镁砂的高温液相为CMS。其中,97.5电熔镁砂除了CMS外可能还存在C2S相。97.5大结晶电熔镁砂中的方镁石晶粒大,且不存在被液相包裹的现象,高温液相被发育完好的方镁石晶粒挤在晶界间。从EDS分析可以认为液相成分为CMS。但XRD分析中没有CMS衍射峰,这可能是因为液相含量极少的缘故。97.5二钙电熔镁砂是在镁砂体系内原位生成高熔点相C2S的一种优质镁碳砖原料,其制备过程中会加入少量的精矿粉,由此在EDS分析结果中会出现Na、P等元素。97.5二钙电熔镁砂晶粒既没有被液相包裹,也没有像大结晶电熔镁砂那样的大方镁石晶粒。

图2 4种电熔镁砂骨料的SEM照片

表2 图2中各点的EDS分析结果

2.3 常规性能

试样的体积密度及显气孔率如图3所示。可以看出,试样的体积密度相差不大,2#试样的最大;3#试样的显气孔率最大。分析认为,3#试样生成高熔点相时可能会使镁砂体系内的高温液相发生体积收缩,减小了方镁石晶界间高温液相的填充空间,使体系的显气孔率最大。2#试样的显气孔率最小,考虑为两方面原因:一方面,方镁石晶粒较大,本身气孔较少;另一方面,适量的高温液相填充了部分气孔。

图3 试样经200℃保温24 h热处理后的体积密度和显气孔率

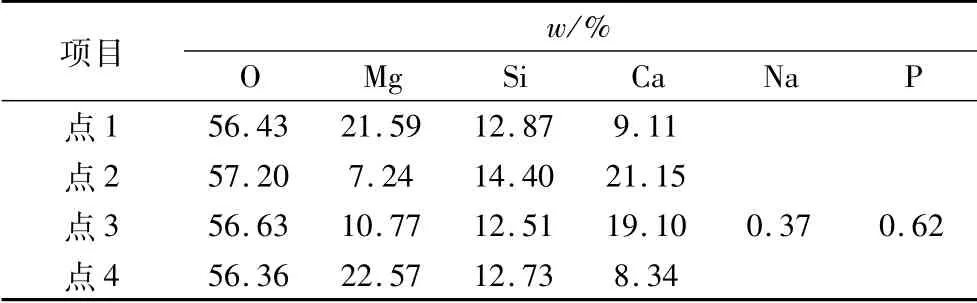

试样的常温耐压强度和1 400℃保温0.5 h的高温抗折强度如图4所示。

图4 试样在室温下的常温耐压强度和1 400℃下的高温抗折强度

由图4可以看出:2#试样表现出优异的常温耐压强度。综合XRD和SEM分析,2#试样由于其合适的晶粒尺寸和较少的高温液相含量,使其更容易致密化,由此表现出了良好的常温耐压强度。1#试样由于自身晶粒较大,使其致密化较难,其常温耐压强度仅次于试样2#的;4#试样的常温耐压强度和高温抗折强度均为最差。高温抗折强度最优异的是1#试样,表明晶粒大小是高温抗折强度的决定性因素。

试样氧化后的横截面和氧化率如图5和表3所示。从氧化截面来看,4种试样均表现出了较为优异的抗氧化性能。根据表3氧化率可以看出:液相含量和高熔点化合物对镁碳砖抗氧化性影响不大,晶粒大小成为影响镁碳砖试样抗氧化性的最大因素。

图5 试样经1 550℃氧化试验后的横截面照片

表3 试样经1 550℃氧化试验后的氧化率

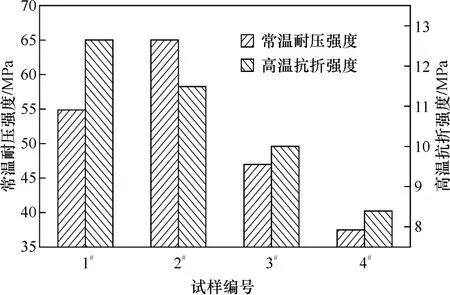

试样经1 550℃抗渣试验后俯视和纵剖面照片如图6所示,熔渣侵蚀厚度如表4所示。

表4 试样经1 550℃抗渣试验后的熔渣侵蚀厚度

图6 试样经1 550℃抗渣试验后的俯视照片和纵剖面照片

从图6(a)中可以看出,在碱性熔渣侵蚀下,各试样均出现了砖体开裂现象。从图6(b)和表4来看,1#试样被熔渣渗透较轻,碱性熔渣大部分附着在镁碳砖试样表面。说明晶粒大小同样影响镁碳砖的抗渣性。晶粒越大,抗渣侵蚀性能越好。从图6(a)、图6(b)和表4还可以看出,3#试样的裂纹数量和宽度,以及熔渣侵蚀的深度较其他3个试样并没有明显优势。说明高熔点相对抗渣性的影响不大。同时,从裂纹数量来看,2#试样的抗渣性优于4#试样的,说明高温液相含量可能也是镁碳砖抗渣性能的影响因素之一。

3 结论

(1)方镁石晶粒大小、高温液相含量、高熔点相是影响镁碳砖性能的三大因素。

(2)方镁石晶粒越大,电熔镁砂体系内的高温液相含量就越少,对镁碳砖高温抗折强度的提升就越明显;同时,方镁石晶粒大小同样也是镁碳砖抗氧化性和抗渣性的决定性因素,方镁石晶粒越大镁碳砖抗氧化性和抗渣性越好。

(3)适当的液相含量会起到填充气孔的作用,降低镁碳砖显气孔率,使其致密化程度增高,进而提升镁碳砖的常温耐压强度;但当高温液相含量过多时会引起镁碳砖的高温抗折强度下降,且对镁碳砖抗氧化性和抗渣性没有提升作用。

(4)电熔镁砂体系内的高熔点相对镁碳砖抗氧化性和抗渣性提升皆不明显,同时会增大镁碳砖的显气孔率,降低镁碳砖的常温耐压强度和高温抗折强度。