以溶胶浸渍核桃壳粉为造孔剂制备多孔莫来石材料

李晶杨 余俊 赵惠忠 张寒

武汉科技大学省部共建耐火材料与冶金国家重点实验室 湖北武汉430081

多孔莫来石材料具有密度小、比表面积大、热导率低、强度高、耐化学腐蚀、抗热震性良好等诸多优点,在高温隔热、过滤、催化等领域具有广泛的应用[1-3]。多孔莫来石材料的制备方法主要有泡沫法、气体发生法、可燃物烧失法、模板法等[3-9]。其中,可燃物烧失法能够较方便地控制制品的微观孔结构(气孔数量、形状、大小等),常用来制备孔隙率高、形状复杂的多孔材料[10-14]。但是,造孔剂燃烧后留下的孔极易坍塌,影响材料的气孔率、热导率等性能[14]。

在本工作中,分别以Al2O3、SiO2、ZrO2溶胶浸渍的核桃壳微粉为造孔剂制备多孔莫来石材料,拟使造孔剂表面的溶胶与原料发生原位反应,以期优化多孔材料的微观孔结构和力学性能。

1 试验

1.1 原料

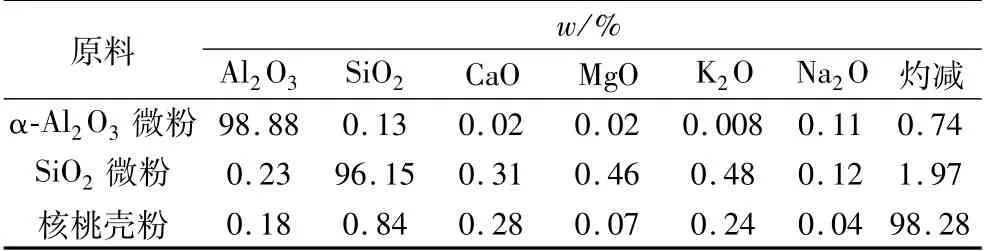

试验原料有d50=0.2μm的SiO2微粉、d50=2.3 μm的α-Al2O3微粉、平均粒径为65μm的核桃壳粉、固含量3%(w)的SiO2溶胶、固含量7%(w)的Al2O3溶胶、固含量5%(w)的ZrO2溶胶、PVA(结合剂),主要原料的化学组成见表1。

表1 主要原料的化学组成Table 1 Chemical composition of main starting materials

将核桃壳粉分别与2倍质量的SiO2溶胶、Al2O3溶胶和ZrO2溶胶混合均匀,然后在110℃烘干,制成溶胶浸渍核桃壳粉,并分别标记为KS、KA和KZ。未浸渍的核桃壳粉记为KW。

1.2 试样制备

将SiO2微粉和α-Al2O3微粉按n(Al2O3)∶n(SiO2)=3∶2的比例配料并制成预混合粉,再按m(预混合粉)∶m(造孔剂)=5∶1的比例配入造孔剂,然后外加2%(w)的PVA,在球磨机中混合均匀。以5 MPa压力压制成φ36 mm×25 mm和φ180 mm×15 mm的样坯,自然干燥后,在硅钼棒电炉中于1 500℃保温3 h热处理。与所用造孔剂KW、KS、KA和KZ相对应,制备的多孔莫来石试样分别标记为SW、SS、SA和SZ。

1.3 性能检测

按GB/T 2998—2001检测试样的体积密度,按GB/T 1966—1996检测试样的显气孔率,按GB/T 5072—2008检测试样的常温耐压强度。用游标卡尺测量φ36 mm×25 mm的干燥后样坯烧成前和烧成后相交120°的三个位置的直径,并各自取平均值,然后计算其烧后线变化率:(烧后平均直径-烧前平均直径)÷烧前平均直径×100%。用PBD-02P型平板导热仪测量试样的热导率。用X射线衍射仪和扫描电子显微镜分析试样的物相组成和显微结构。

2 结果与讨论

2.1 试样的性能

烧后试样的体积密度和显气孔率见图1。可以看出:1)试样SW的体积密度显著大于试样SS、SA、SZ的;而试样SS、SA、SZ之间差别不大,试样SS的略大。2)试样SW的显气孔率显著小于试样SS、SA、SZ的;而试样SS、SA、SZ之间差别不大,试样SS的略小。分析认为:经溶胶浸渍后,溶胶填充了核桃壳粉的孔隙,并在其表面形成壳层,提高了粉粒的强度,既降低了它在成型过程中的可压缩性,又在一定程度上抵挡了粉粒有机质烧失过程中其周围物料的跟进填充。因此,以溶胶浸渍核桃壳粉为造孔剂制备的三种试样的显气孔率显著提高。

图1 烧后试样的体积密度和显气孔率Fig.1 Bulk density and apparent porosity of fired specimens

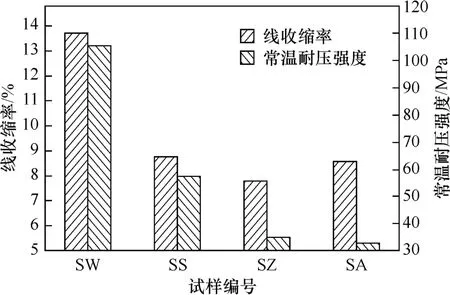

试样经1 500℃保温3 h热处理后都发生收缩,因此以线收缩率表征其烧后线变化。试样的烧后线收缩率和烧后试样的常温耐压强度见图2。从图2可以看出:试样SW的烧后线收缩率显著大于试样SS、SA、SZ的,而试样SS、SA、SZ之间差别不大。试样SW的常温耐压强度显著大于试样SS、SA、SZ的,而试样SS、SA、SZ之间差别不大。这是因为,在物相组成大致相同时,试样的常温强度与其致密度呈正相关系。

图2 试样的烧后线收缩率和常温耐压强度Fig.2 Linear shrinkage and compressive strength of fired specimens

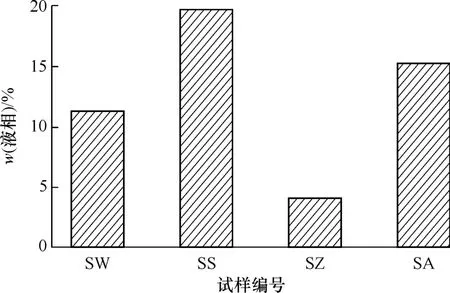

采用热力学软件Factsage 6.4计算了各试样在1 500℃的液相量,见图3。由图3可见,以SiO2溶胶浸渍核桃壳粉为造孔剂制备的试样SS在1 500℃的液相量最大。由于液相的促烧结作用,烧成后试样SS的线收缩率、致密度和常温强度均略大于试样SA和SZ的。

图3 烧后试样在1 500℃下的液相量Fig.3 Liquid content of specimens fired at 1 500℃

烧后试样的热导率见图4。可以看出:试样SW的热导率显著大于试样SS、SA、SZ的,而试样SS、SA、SZ之间差别不大。因为在物相组成大致相同时,材料的热导率主要取决于其致密度。

图4 烧后试样的热导率Fig.4 Thermal conductivity of fired specimens

2.2 试样的物相组成和显微结构

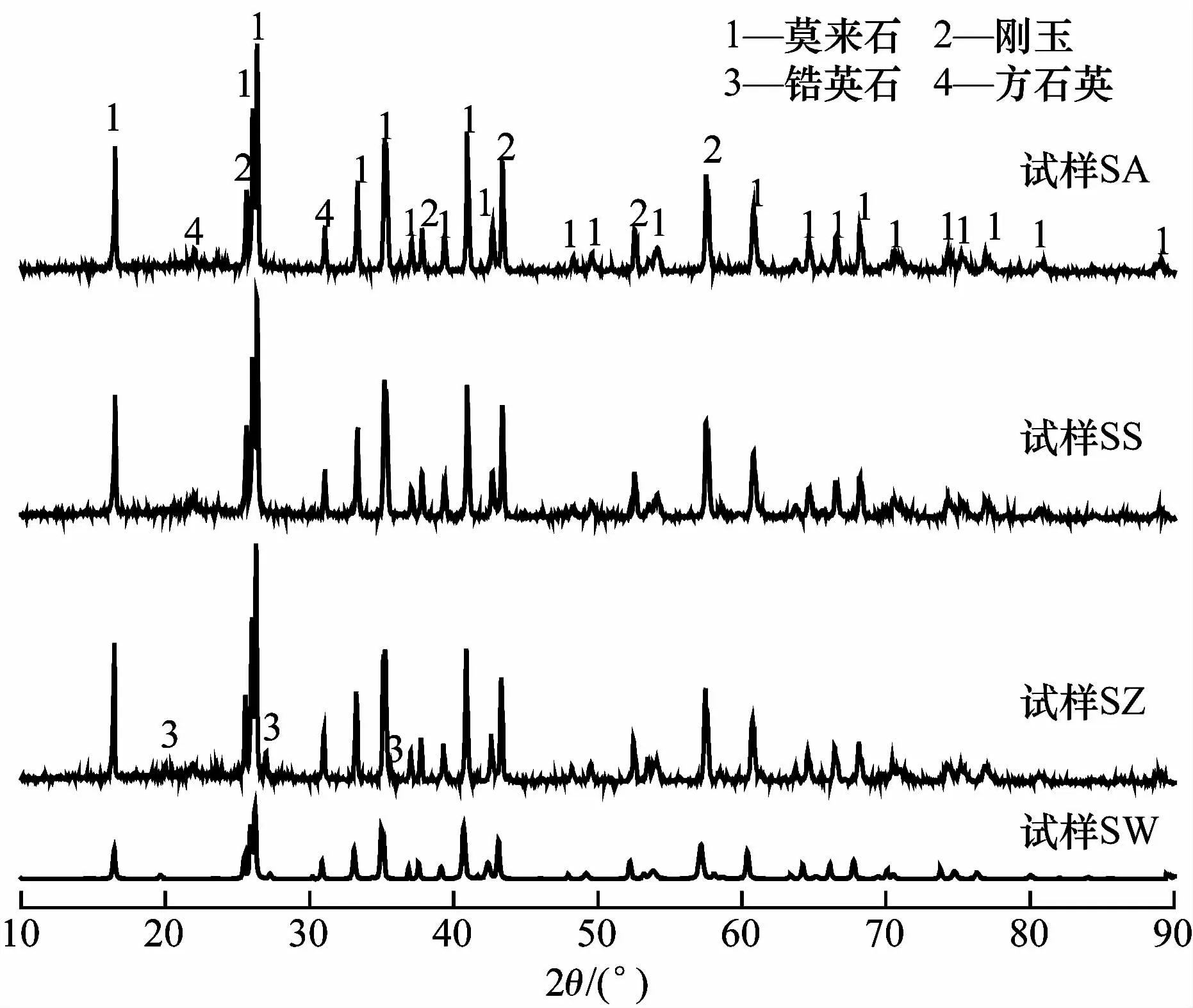

烧后试样的XRD图谱见图5。可以看出:各试样的主晶相均为莫来石,同时存在一定量的刚玉和方石英;以ZrO2溶胶浸渍核桃壳粉为造孔剂制备的试样SZ中还出现了锆英石的衍射峰。

图5 烧后试样的XRD图谱Fig.5 XRD patterns of fired specimens

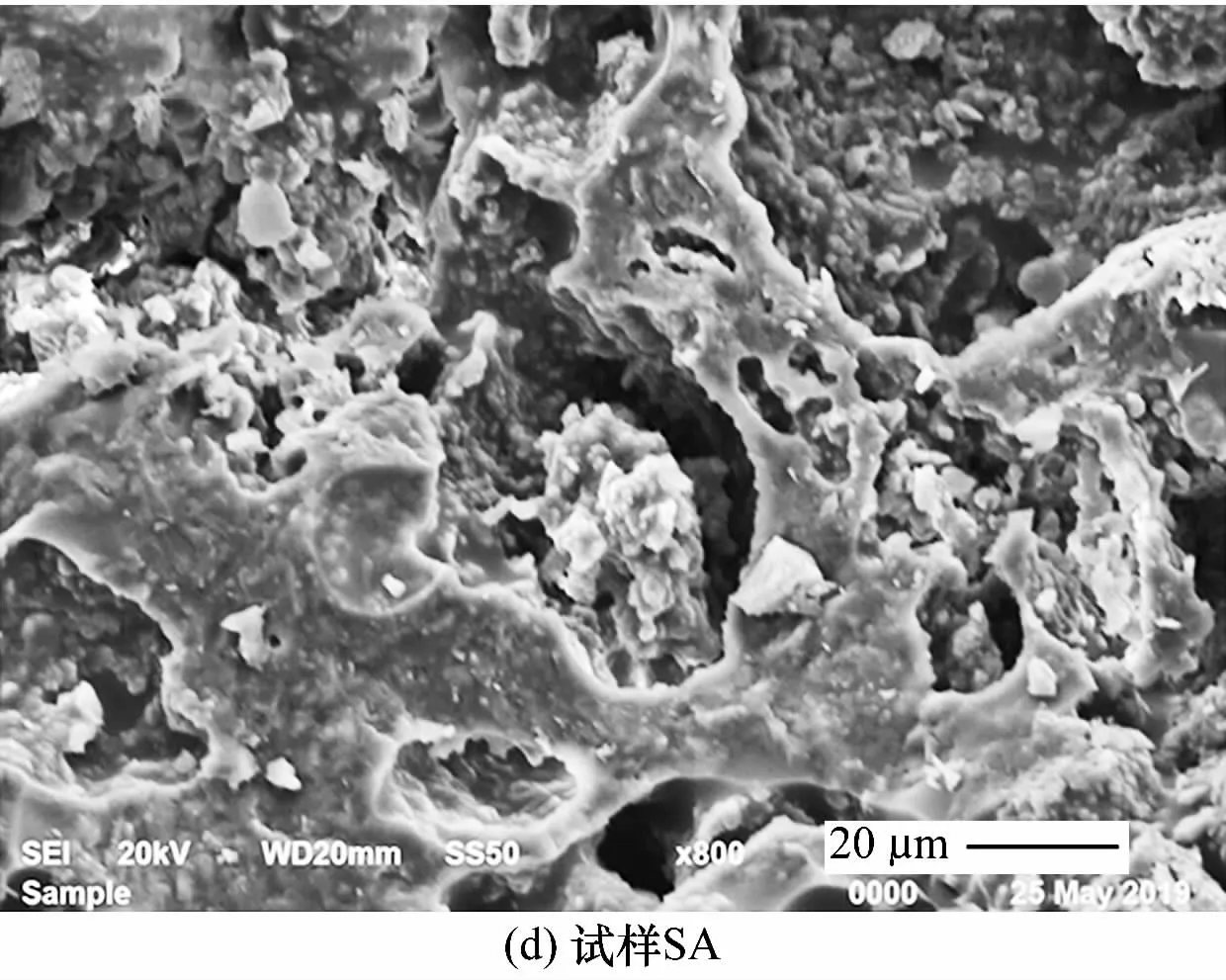

试样的SEM照片见图6。由图6可以看出:试样SW的气孔较小且形状不规则;试样SS、SA、SZ的气孔比试样SW的大,且形状更接近圆形;试样SS和SA的气孔壁上出现了莫来石晶粒,试样SZ的气孔壁上则出现了锆英石晶粒。

图6 烧后试样的SEM照片Fig.6 SEM images of fired specimens

3 结论

(1)与以未浸渍核桃壳粉为造孔剂制备的多孔莫来石材料相比,以SiO2溶胶、ZrO2溶胶或Al2O3溶胶浸渍核桃壳粉为造孔剂制备的多孔莫来石材料的烧后线收缩率显著减小,显气孔率显著增大,热导率显著减小;常温耐压强度虽然显著减小,但均超过30 MPa。

(2)比较发现,以SiO2溶胶浸渍的核桃壳粉为造孔剂制备的多孔莫来石材料的综合性能较佳,其显气孔率约为39%,常温耐压强度为55 MPa。