新型旋流-颗粒床耦合分离设备的三维气相流场分布

李永祺,常 明,付金壮,卢春喜,范怡平

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

在化石能源的生产和使用过程中,不可避免会产生粉尘颗粒物,带来严重的环境污染[1]。重力沉降器、旋风分离器、颗粒床过滤器与湿法除尘器等气体净化设备被广泛应用于工业领域。旋风分离器虽然具有结构简单、操作弹性大、效率高等优点,但对于10 μm以下微小颗粒的脱除效果依然不够理想[2],而颗粒床过滤器含有的粒状颗粒层可对微细粉尘进行捕集。本课题组[3-4]提出了一种新型旋流-颗粒床耦合分离设备,将颗粒床置于旋风分离器内部,在同一设备中实现离心分离与过滤分离,对含尘气体产生更好的净化效果。

分离效率与压降是评价分离设备性能的指标,而二者均与内部流场密切相关,但研究多是针对常规旋风分离器进行,其内部是典型的复杂三维强旋转湍流流场[5]。魏耀东等[6]通过试验发现蜗壳式旋风分离器环形空间的速度场和静压场是非轴对称的:在0~180°区间内切向速度增大,静压减小,而在180°~360°区间内切向速度减小,静压增大。宋健斐等[7]采用雷诺应力模型(RSM)对蜗壳式旋风分离器内部流场进行数值模拟,结果表明,非轴对称入口结构导致内部气相流场呈非轴对称,且在排气管入口处非轴对称特性更为明显。Xiang等[8]采用数值模拟的方法对不同高度旋风分离器的内部流场进行研究,发现筒体段和锥体段的切向速度差异并不显著,锥体段未因横截面积的减小而发生加速现象。切向速度在筒体段沿轴向高度向下略有降低,而在锥体段保持稳定[9-10]。Wu Jingping等[11]通过计算旋风分离器内部的切向速度分布,推导出准自由涡区的切向速度指数n与径向位置无关,且沿轴向变化很小。Song Chengming等[12]发现直筒段外旋流的湍流强度基本一致,而在锥体段随着高度的降低而增大,内旋流的湍流强度相对较小且更均匀。

胡瓅元等[13]采用激光多普勒测速系统(LDV)对蜗壳式旋风分离器全空间内三维湍流的时均流场进行了试验,发现环形空间的入口部位与灰斗顶部均出现了纵向二次环流。姬忠礼等[14]用五孔探针和热线风速仪考察了蜗壳式旋风分离器内部流场,得到与胡瓅元等[13]相似的结论,即环形空间存在明显的二次流,并且发现了排气管末端的短路流和锥体段下部的偏心流现象。高助威等[15]引入Q涡判据,得到了典型截面流场的涡线图,发现靠近壁面处涡量由于摩擦阻力的作用急剧减小。显然,这些二次流动会对分离产生不利影响。高顺等[16]采用粒子图像测速法(PIV)对带有稳流内件的Stairmand型旋风分离器的流场进行了试验,发现增设稳流柱对切向、轴向速度数值影响不大,但极大地增强了速度分布的轴对称性。Duan Jihai等[17]采用数值模拟与试验研究相结合的方法对一种新型带内筒旋风分离器内部流场进行研究,发现内筒的存在改变了气体流动路径,可有效避免上行流与下行流的相互作用,消除了常见的短路流和纵向涡流。通过加入稳涡杆结构还可缩小旋流中心与几何中心偏离的距离,增强了流场的稳定性[18]。Zhang Zihui等[19]采用数值模拟与试验研究相结合的方法对一种轴心装有圆柱形过滤层的新型旋风分离器进行研究,发现新型旋风分离器排气管处的短路流几乎消失,分离器内部的径向返混现象也得到削弱。但是,上述研究多是针对常规旋风分离器进行的。而对于新型旋流-颗粒床耦合分离设备,内置径向移动床的存在会对其旋风分离器壳体(以下简称旋风壳体)内的流场造成影响。目前,仅有高思鸿等[20]采用微压差变送器对新型旋流-颗粒床耦合分离设备静压分布进行测量,发现静压分布沿周向呈明显的非轴对称分布,反映出设备内气相流动沿周向存在不均匀分布现象,并推测在分离空间上部可能出现短路流。

本研究通过试验考察上述耦合分离设备中旋风壳体内气相流场分布,分析流场特点,以期为结构优化提供参考。

1 实 验

1.1 试验装置

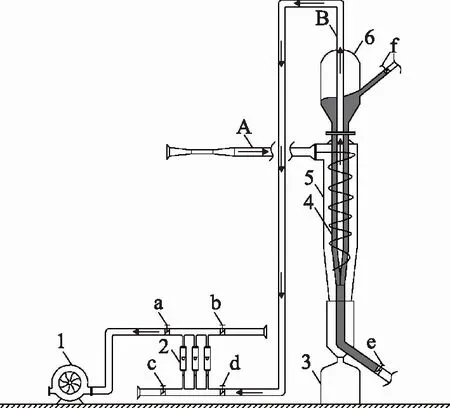

试验流程如图1所示。整个装置在微负压条件下操作,捕集颗粒充满内置颗粒床的夹层,空气在引风机的作用下由入口管路A进入旋风壳体,旋转向下运动的同时部分气体向心错流穿过内置颗粒床,通过连接旋风分离器中心排气管的出口管路B引出。

图1 试验装置流程示意1—引风机; 2—引风流量计; 3—集尘罐; 4—内置颗粒床; 5—旋风壳体; 6—料仓; a,c,d—气路切换控制阀; b—引风机放空阀; e—待生斜阀; f—再生斜阀; A—进气管; B—出口管

试验设备主要由旋风壳体与内置颗粒床构成,主要结构尺寸见图2。旋风壳体由有机玻璃制造,内置颗粒床材质为304不锈钢,旋风分离器入口对应位置以下颗粒床的筒体与锥体部分由约翰逊网卷制而成。内置颗粒床采用内外夹层结构,厚度为50 mm。

图2 耦合分离设备结构尺寸(单位:mm)

试验气体为常温常压下的空气,由引风管路上的转子流量计计量,根据实际试验条件下的温度和压力进行校正,转子流量计的校正式为:

(1)

式中:PN,TN,ρN分别为空气(标定介质)在标准状况下(20 ℃,101.3 kPa)下的绝对压力、绝对温度和密度,单位分别为kPa,K,kg/m3;PS,TS,ρSN分别为被测气体在测量时的绝对压力、绝对温度和被测气体在标准状态下的密度,单位分别为kPa,K,kg/m3;Q为实际流量,m3/h;QN为仪表读数值,m3/h。

入口气速Vin指进入设备的气体相对进口管路横截面的平均速度(m/s),即:

(2)

式中,Di为进口管路内径,m。

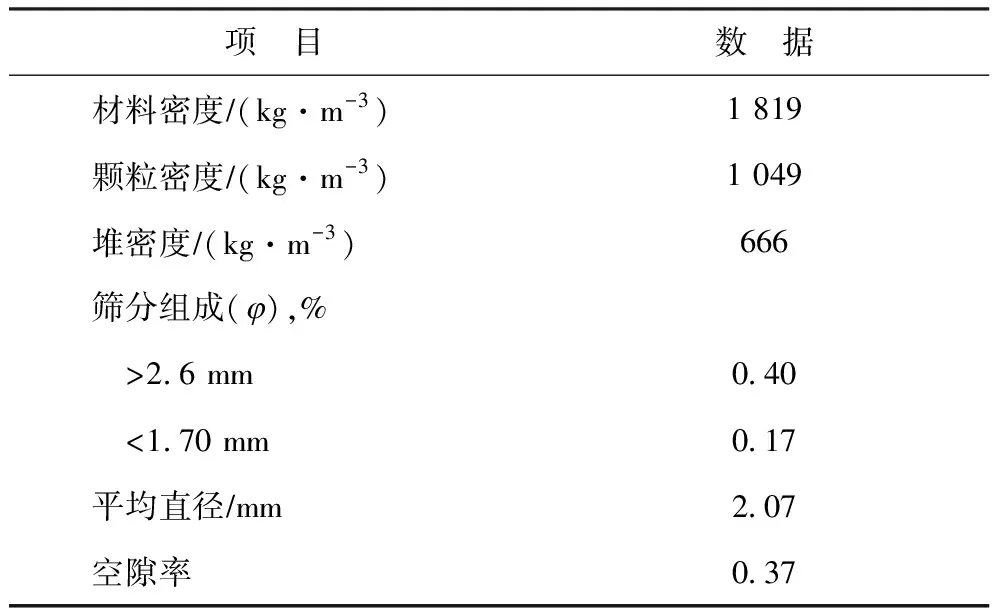

颗粒床夹层循环捕集颗粒采用UOP公司研制的空气分离器专用分子筛吸附剂13X-APG,其物性参数见表1。

表1 13X-APG分子筛的物性参数

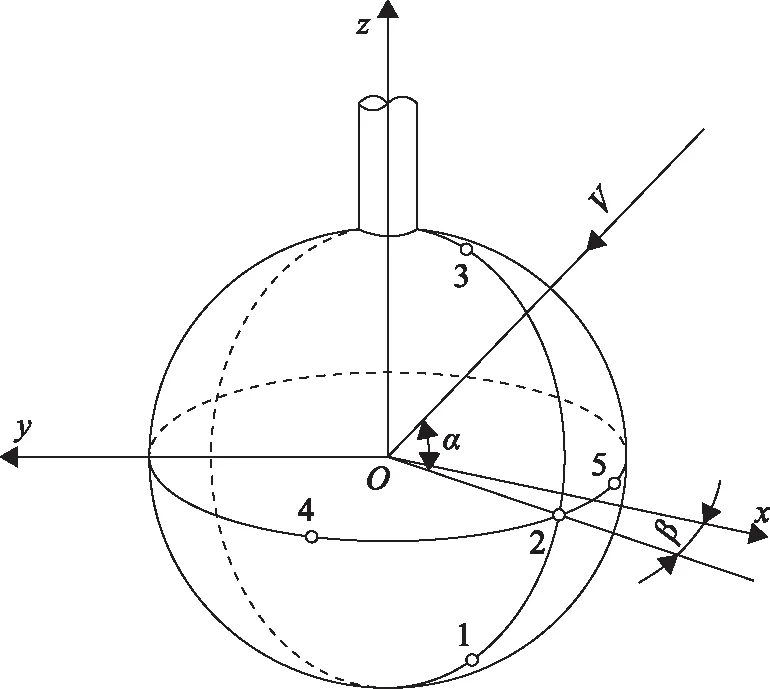

旋风壳体与内置颗粒床之间旋流区的速度场与静压场分布均采用四川德阳东汽技术开发公司生产的球形五孔探针测量,探针头部直径为5 mm,感受孔直径为0.35 mm。探针头部尺寸小,对流场干扰小,测速范围为3~80 m/s,误差范围为1 m/s。五孔探针结构如图3所示,1,2,3号感受孔在探针直杆中心线所在的纵剖面上,4,2,5号感受孔位于与探针轴心线垂直且通过圆心的平面上,感受孔2及其余4个感受孔互成45°。压差由四川塞尔瑟斯电力自动化科技有限公司制造的精度等级为0.25级的V-DP型差压传感器测量。

图3 五孔球探针测压孔布置和速度分解示意

测点处切向速度Vθ、轴向速度Vz和径向速度Vr分别为:

Vθ=Vcosαcosβ

(3)

Vz=Vcosαsinβ

(4)

Vr=Vsinα

(5)

式中,V为测点处速度绝对值,m/s。

1.2 测点布置

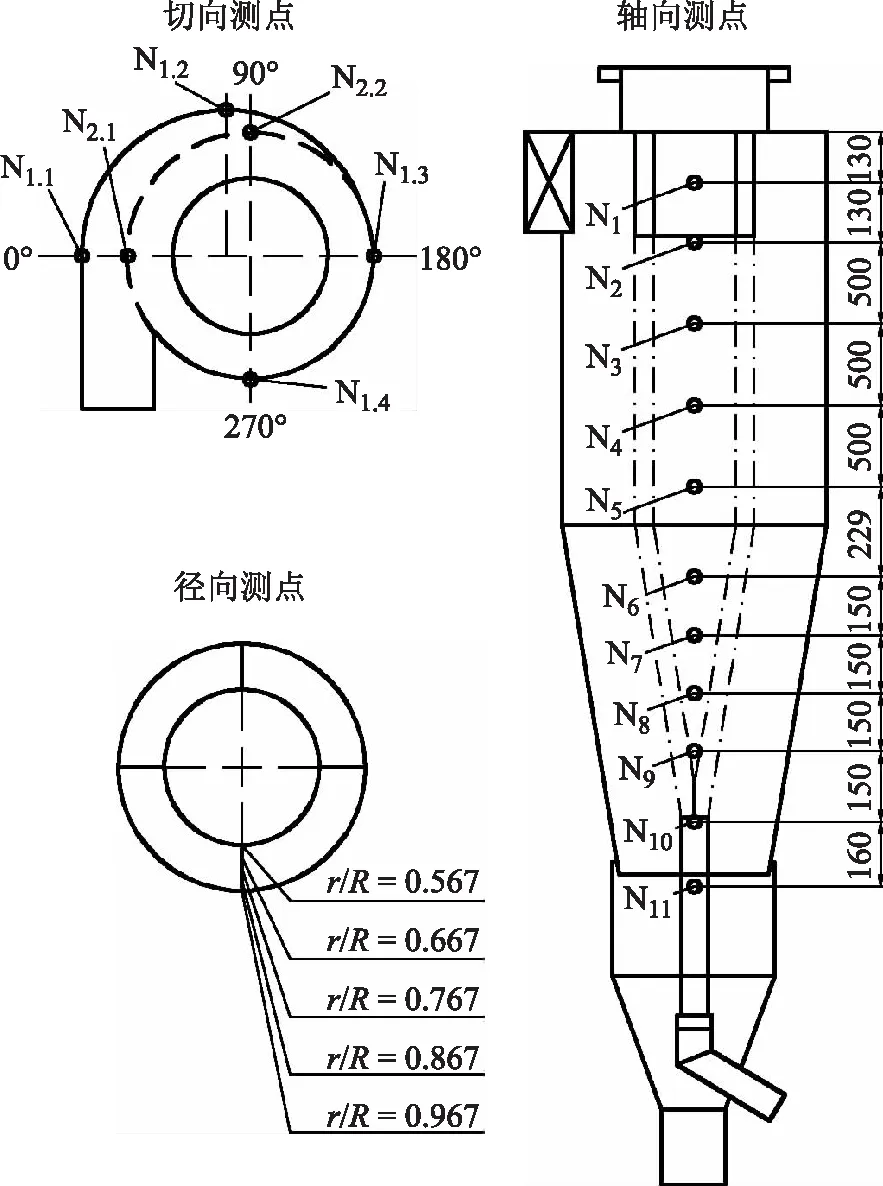

三维速度场与静压场分布试验测点布置相同,如图4所示。旋风壳体中心线为周向基点,蜗壳入口切点记为0°方位,沿顺时针方向,分别取90°,180°,270° 的3个周向位置。在上述4个周向方位,自上而下分别设置11个测孔。各测孔沿径向以旋风壳体截面与颗粒床外壁截面为基准,取5个等距测点,蜗壳入口处测点间距与其余测点相同。受蜗壳式入口结构影响,测孔N1.1与N1.2位置已在图4中标明。测孔所在截面与方位分别用截面轴向高度H和方位角表示。设以旋风分离器顶盖所在平面为H=0的基准面,测孔N1.1所在截面为H=-130 mm。

图4 测点布置示意

为便于对速度场进行分析比较,各速度分量均与入口气速Vin作比进行无量纲化,径向位置r则与筒体半径R作比无量纲化。并且规定:切向速度Vθ顺时针为正,轴向速度Vz向下为正,径向速度Vr向内(即向心)为正。试验中认为旋风壳体处无量纲速度值为0。无量纲参数定义如下:

(6)

2 结果与讨论

2.1 切向速度

(7)

式中:c为试验参数,由边界条件确定;n为外旋流的漩涡指数,通常在0.5~0.8之间变动。此区域向内至颗粒床壁面则为内旋流。

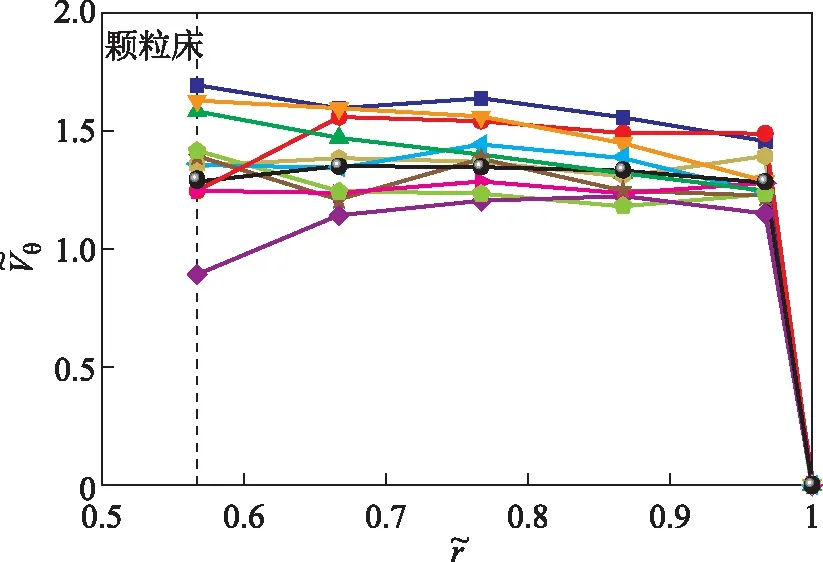

图5 设备内部旋流空间无量纲切向速度分布

分离空间直筒段和锥体段的切向速度之间的数值大小略有差异,但并非严格按照轴向高度由上到下逐渐减小。图6为入口气速6.8 m/s条件下0°方位不同轴向位置的无量纲切向速度分布。切向速度在直筒段逐渐减小,而在位于直筒段底部的H=-1 760 mm截面处急剧衰减为最小值,甚至在靠近颗粒床外壁处远小于锥体段与灰斗截面的无量纲切向速度,说明在0°方位上有速度方向的较大改变或者二次流现象。而经过筒-锥连接段无量纲切向速度又略有增加,可能发生因流道面积减小而产生的加速现象。锥体段无量纲切向速度变化相对平缓,沿轴向上无量纲切向速度的数值基本不变。

图6 入口气速6.8 m/s条件下0°方位不同轴向位置的无量纲切向速度分布H,mm:■—-130; ●—-260; ▲—-760; ◆—-1 760; —-2 289; ★—-2 439; —-2 589; —-2 749

图7为入口气速6.8 m/s条件下在H=-130 mm环形空间内沿周向的无量纲切向速度分布,可见无量纲切向速度在各方位的大小不同,沿周向存在明显的不均匀分布现象。在0°~180°方位区间内无量纲切向速度增大,而在180°~360°方位区间内无量纲切向速度值减小。这是由于气体在流经蜗壳式入口时流道面积变小,使得无量纲切向速度增大,而在180°~360°区间流道面积不变,但部分气流已由环形空间进入分离空间,使得总气量减小,引起无量纲切向速度减小。这与高思鸿等[28-29]的研究结果一致。

图7 入口气速6.8 m/s条件下H=-130 mm截面沿周向的无量纲切向速度分布■—0°; ●—90°; ▲—180°;

对于蜗壳式旋风分离器,非轴对称入口结构以及气相旋流的不稳定性造成了气流的旋转中心与旋风分离器的几何中心不重合,导致了切向速度场的非轴对称分布[30]。但新型旋流-颗粒床耦合分离设备由于内置颗粒床的存在,削弱了蜗壳式入口对流场的影响,锥体段底部的内旋流摆尾现象消失[31],速度场基本呈轴对称分布。

2.2 轴向速度

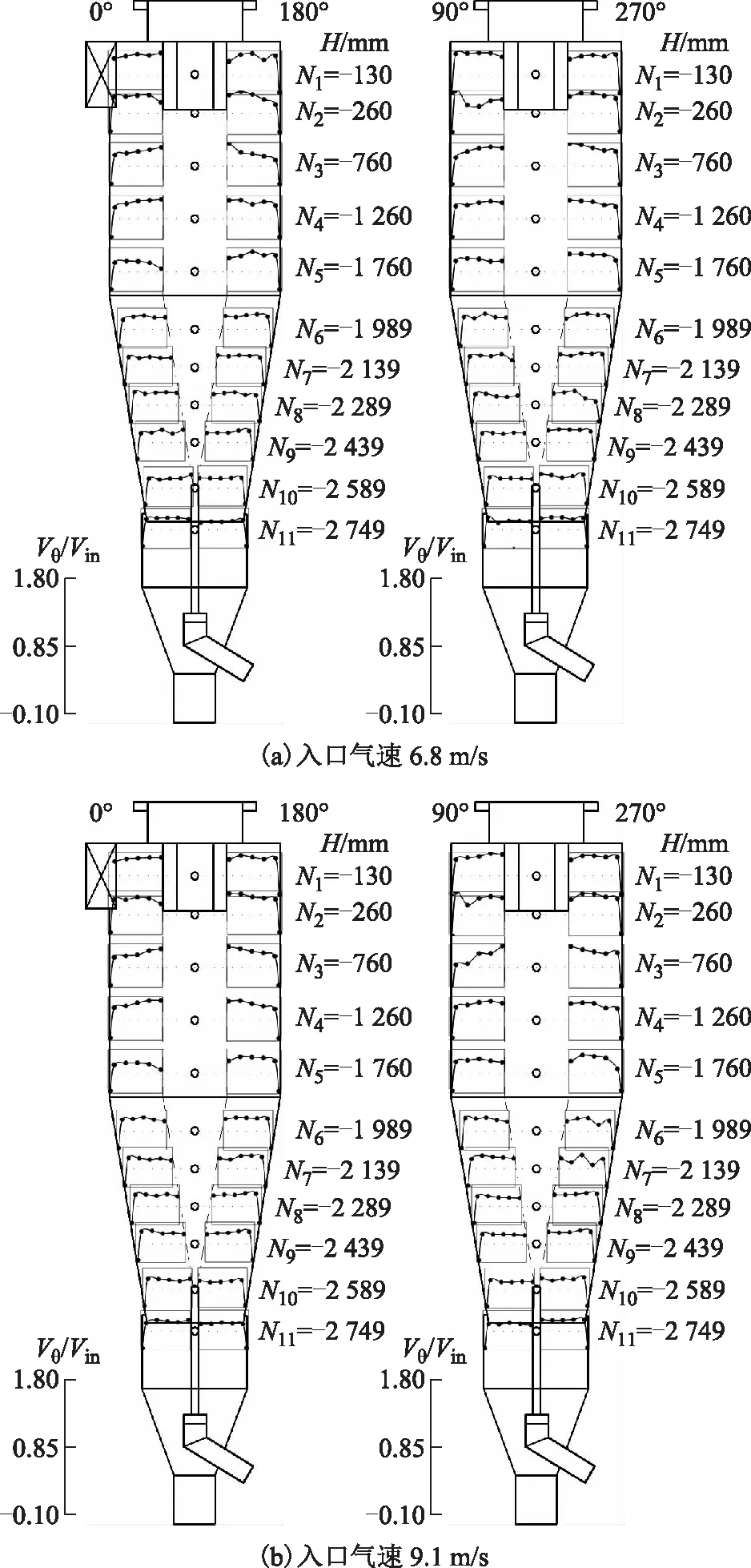

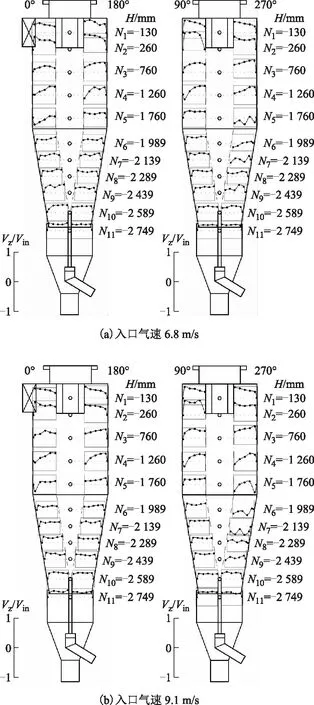

图8为在入口气速分别为6.8 m/s与9.1 m/s条件下设备的无量纲轴向速度分布。与无量纲切向速度类似,入口气速仅改变无量纲轴向速度的数值,并不影响其分布形态。但轴向速度分布的对称程度不及切向速度,在锥体段0°,90°,180°方向与灰斗处分布特点类似,均在靠近旋风壳体处取得最大值,沿径向向内趋于平缓。

图8 设备内部旋流空间无量纲轴向速度分布

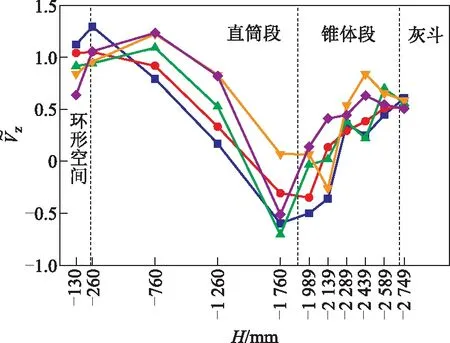

图9为在入口气速6.8 m/s条件下270°方位无量纲轴向速度沿轴向的分布。与常规旋风分离器轴向速度分布不同,在多数情况下方向向下,上行流较为微弱。内置颗粒床中心管与排气管相连接,起到了延长中心排气管的作用,降低了短路流发生的几率[32]。颗粒床的约翰逊网壁面结构与开缝式排气管结构类似,也可减少短路流现象的产生[33-34]。内置颗粒床的存在有效消除了中心排气管下端的短路流与环形空间纵向环流带来的顶灰环现象。颗粒床下料管穿过灰斗,起到稳涡杆[35-36]的作用,灰斗处的返混现象也得到有效解决。二次流现象的消除有利于提高设备的分离效率。方向向上的轴向速度集中在直筒段底部H=-1 260 mm与锥体段顶部H=-2 139 mm之间的270°方位处。分离空间内筒-锥连接段存在与整体流动趋势相反的异常现象。在直筒段,随着轴向高度下降,无量纲轴向速度成比例减小,在H=-1 760 mm的筒-锥连接段位置变为负值,轴向速度由向下转变为向上方向。根据上文对无量纲切向速度场的分析,推测产生这一现象的原因可能是在筒-锥连接段由于流道面积的减小,迫使部分气体转变为上升气流;或是由于直筒段过长,摩擦损耗较大,轴向速度衰减到不足以抗衡颗粒床内部负压的作用,从而改变速度方向。

图9 入口气速6.8 m/s条件下270°方位沿轴向的无量纲轴向速度分布■—0.567; ●—0.667; ▲—0.767; ◆—0.967

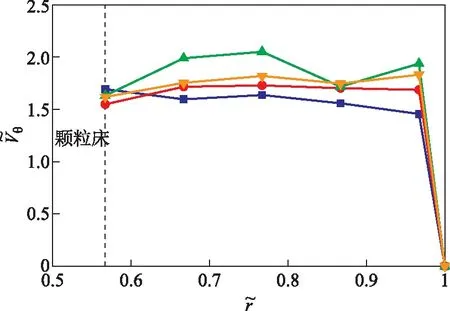

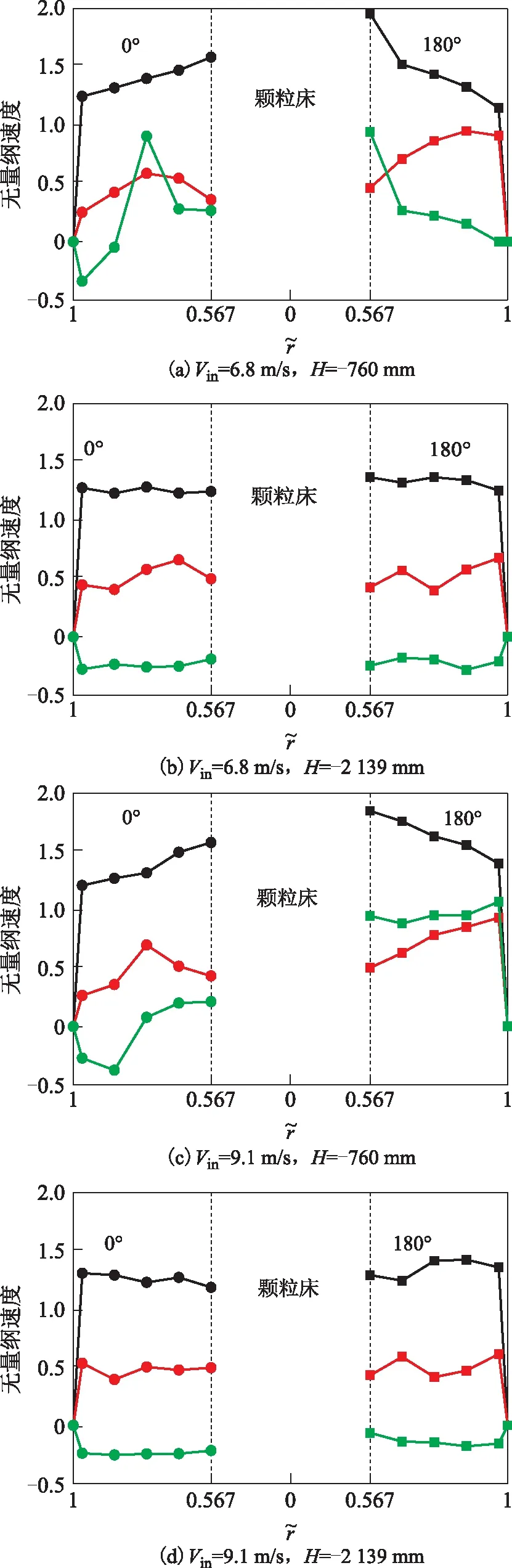

2.3 径向速度

常规旋风分离器的径向速度数值很小,通常要比切向速度小一个数量级[37]。图10(a)、图10(b)为入口气速6.8 m/s条件下,在0°和180°方位、H=-760 mm和H=-2 139 mm两个截面上无量纲速度沿径向的分布。图10(c)、图10(d)为入口气速9.1 m/s条件下,在0°和180°方位、H=-760 mm和H=-2 139 mm两个截面上无量纲速度沿径向的分布。从图10可以看出,无量纲径向速度在直筒段分布的轴对称性较差,不同入口气速条件下的分布形态也存在差异,沿轴向向下非轴对称性逐渐减弱。根据无量纲比值的相对大小,可以看出入口气速6.8 m/s条件下,在180°方位的H=-760 mm截面靠近旋风壳体处的气流径向速度几乎为0,外旋流螺旋向下;而靠近颗粒床壁面处径向速度接近或部分大于无量纲轴向速度,内旋流气体螺旋向内旋入颗粒床中。而在入口气速为9.1 m/s条件下的相同位置处,无量纲径向速度明显大于无量纲轴向速度,气流整体向心运动趋势加剧:即径向速度随入口气速递增,外旋流方向与入口气速有关。各无量纲速度分量在锥体段H=-2 139 mm截面处数值变化幅度较小,无量纲径向速度接近于0,可能是由于摩擦导致的能量损失,使得气流到达锥体段后旋转运动较弱;也可能是因为与颗粒床直筒段约翰逊网的卷制方式不同,锥体段的格栅为斜向布置,这对锥体段的速度分布也会造成影响。

图10 无量纲切向速度、轴向速度与径向速度沿径向的分布● ■ ● ■ ● ■

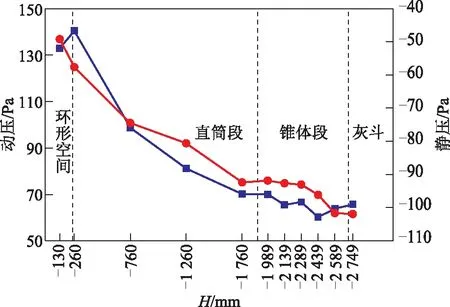

2.4 静压场与动压场分布

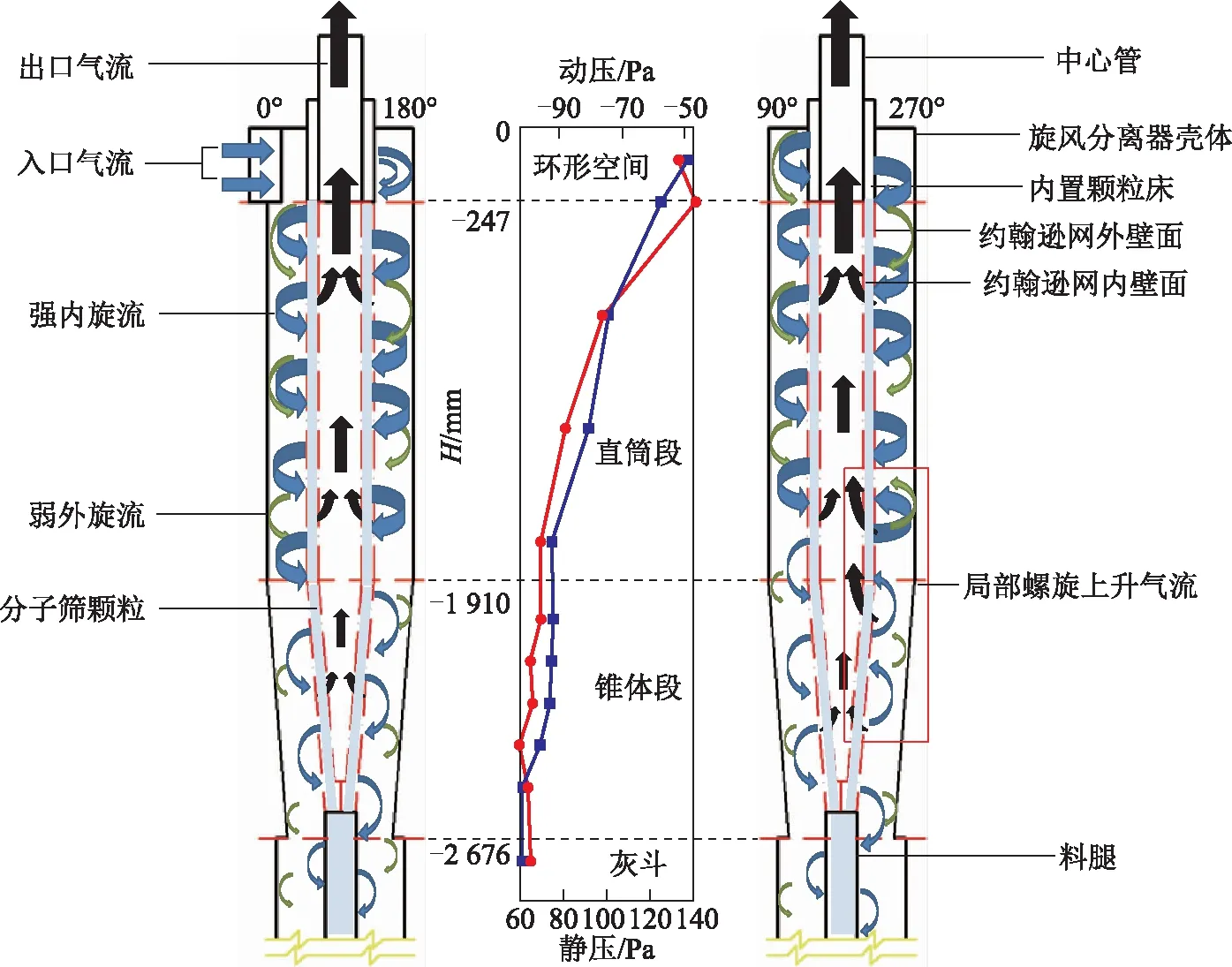

为了进一步分析设备内部气相轴向流动特点与能量损耗,对气流的静压场与动压场进行综合分析。以入口气速6.8 m/s为例,对各截面所有点位的静压与动压取算术平均值,截面平均静压与平均动压沿轴向的分布如图11所示。

图11 截面平均静压与动压的轴向分布■—动压; ●—静压

各截面的平均静压沿轴向向下呈增加趋势[38]。环形空间与直筒段内平均静压增幅较大,平均动压随之降低,气流速度逐渐减小,表现为动压向静压的转化。而在锥体段及灰斗处各截面平均静压增幅则较缓。

各截面的平均动压沿轴向向下呈降低趋势[39]。H=-260 mm所在截面位于直筒段顶端,气流经过环形空间后流道面积减小,截面平均动压增大。H=-2 589 mm所在截面位于锥体段底端,此处为约翰逊网颗粒床连接的不锈钢下料管,流道面积减小导致截面平均动压增大。但是筒-锥连接段截面平均动压与平均静压均未明显改变,流道面积缩小但未提高气流速度,说明这部分空间内的气体流量减小。根据上文筒-锥连接段轴向速度场的分布,可判断出部分气体旋流向上进入颗粒床,这可能会导致颗粒床局部粉尘堆积,颗粒难以顺畅向下流动。结合前文对速度场的分析,设备流场示意见图12。

图12 设备流场示意

3 结 论

基于大型冷模试验装置,考察了新型旋流-颗粒床耦合分离设备速度场与压力场的特点与分布,得到了以下结论:

(1)与常规旋风分离器不同,新型旋流-颗粒床耦合分离设备内部气相整体为螺旋向下的旋流运动,内外旋流分界线不明显。无量纲切向速度与无量纲轴向速度在不同入口气速条件下的分布基本类似。

(2)切向速度分布轴对称性较好,沿轴向略有衰减,在锥体段沿径向的分布较为平缓。环形空间0°~180°方位区间内切向速度增大,180°~360°方位区间内切向速度减小。

(3)轴向速度在锥体段下端及灰斗处轴对称性较好,但在筒-锥连接段270°方位出现负值。结合平均静压场与平均动压场沿轴向分布的趋势,判断出此区域有部分旋转向上的气流。不仅可能会有较大的能量损失,还可能会对此处颗粒床内部颗粒流动产生影响,在实际操作过程中导致粉尘堆积。

(4)径向速度分布的规律不明显,但在直筒段的数值与轴向速度为同一数量级,对气流方向有重要作用,在锥体段数值较小且较为稳定。排气管入口截面处外旋流方向与入口气速密切相关。

(5)内置颗粒床对气相流场有较大影响,使得带有蜗壳式入口的PV型旋风分离器内部速度场分布对称性较好,旋流中心与几何中心重合度较高。排气管口处短路流、顶灰环与返混现象消失。