湖北三鑫金铜矿扇形中深孔爆破参数优化数值模拟研究*

殷锦训,王 维,游喻豪,柯 波,任高峰

(1.武汉理工大学 资源与环境工程学院,武汉 430070;2.湖北三鑫金铜股份有限公司,黄石 435100)

国内外金属矿山地下开采广泛采用扇形中深孔爆破方法进行回采,此法具有机械化程度高、破岩效率高和回采成本低廉等优点[1]。湖北三鑫金铜矿深部开采采用扇形中深孔爆破方法破岩,但是存在大块率高、缩口严重等问题,大大影响了开采效率;爆破破岩效果是影响地下矿开采效率的关键因素,而影响爆破效果的关键在于爆破参数的优化。因此,十分有必要对三鑫金铜矿的扇形中深孔爆破参数优化进行细致研究。

一直以来,学者们都很关注对于爆破参数优化的研究。传统的研究方法一般为经验类比法和爆破漏斗试验法,比如郭学庭等根据地质调查得到的围岩等级和考虑岩体节理分布经验化的设计了掘进巷道光面爆破的优化方案[2];文兴等通过在井下现场开展系列单孔爆破漏斗试验[3],对深部采场大直径深孔爆破参数进行了优化;罗旬良等通过长期的现场实验确定出高含水岩石爆破现场最佳参数[4];祝自伟等依托杏山铁矿中深孔机械化装药爆破工艺[5],采用理论分析和现场试验等方法优化了中深孔精准爆破技术工艺,提高了爆破质量;周宗红等通过岩石力学实验和矿山生产实际优化了深孔爆破参数[6],并通过现场工业试验对优化设计进行了验证。以上传统方法对于爆破参数的优化研究取得了良好的效果,但是其也存在着效率不高和研究成本高等先天缺陷。随着计算机等现代技术的发展,利用数值模拟软件建立炮孔布置方式数值模型,进而研究爆破效果的方法愈发得到认可。莫超等运用ANSYS/LS-DYNA数值模拟软件对不同孔底距和不同最小抵抗线的深孔爆破进行了数值模拟,确定了爆破参数的合理范围[7];刘益超等基于Floyd算法建立中深孔爆破扇形炮孔排面优化设计算法模型优化了炮孔布置方案[8];李志鹏等利用数值模拟技术验证了可以利用浅孔改善深孔露天台阶爆破孔口部分爆破效果[9],为减少孔口大块提供了技术支持;刘爱兴等运用LS-DYNA软件模拟不同孔底抵抗线扇形深孔爆破过程[10],得出爆破对充填体的损伤规律;戴林等开展不同孔距﹑坡顶距对爆破效果影响的数值模拟研究[11],有效改善了黑山露天煤矿爆破效果,提高了采矿施工效率3%以上;Sofien等通过聚类分析对岩体质量进行分级[12],随后通过主成分分析方法研究不同岩石参数对爆破的影响;Monjezi等借助神经网络分析岩体的物理力学性质、炸药性能、孔网参数与爆破后冲的关系[13],优化爆破参数,减轻爆破后冲的破坏,优化效果明显。

综上所述,在前人对于矿山爆破参数优化研究的基础上,随着现代化研究技术的发展,利用有限元模拟软件结合矿山工程实际研究爆破效果的方法已经得到越来越多的应用并取得了许多良好的研究成果,能够高效、低成本的解决爆破参数优化的问题。以降低三鑫金铜矿扇形深孔爆破后大块率为核心,采用ANSYS/LS-DYNA数值模拟软件建立现场炮孔布置方式计算模型,并在模型关键位置设置应力监测单元,全方位有针对性的对爆破过程中炮孔周围应力变化、损伤区域进行模拟计算研究,初步确定最优爆破参数后在实际采场进行现场试验验证,将得到验证后的参数应用于矿山后续生产,提高矿山生产效率,带来良好经济效益。

1 数值计算模型的建立

1.1 模型参数选择

孔底距和排间距是影响扇形中深孔爆破块度分布的两个关键因素,因此对其进行数值模拟研究。根据爆破漏斗试验中初选的孔网参数,选取1.4 m、1.6 m、1.8 m三种不同孔底距和1.6 m、1.8 m、2.1 m三种不同排间距进行爆破模拟分析。遵循最优孔底距和最优排间距设计原理,先模拟不同孔底距之间爆破效果优劣确定出最优孔底距,然后在最优孔底距的情况下改变排间距大小进行模拟,最终确定最优排间距的大小。

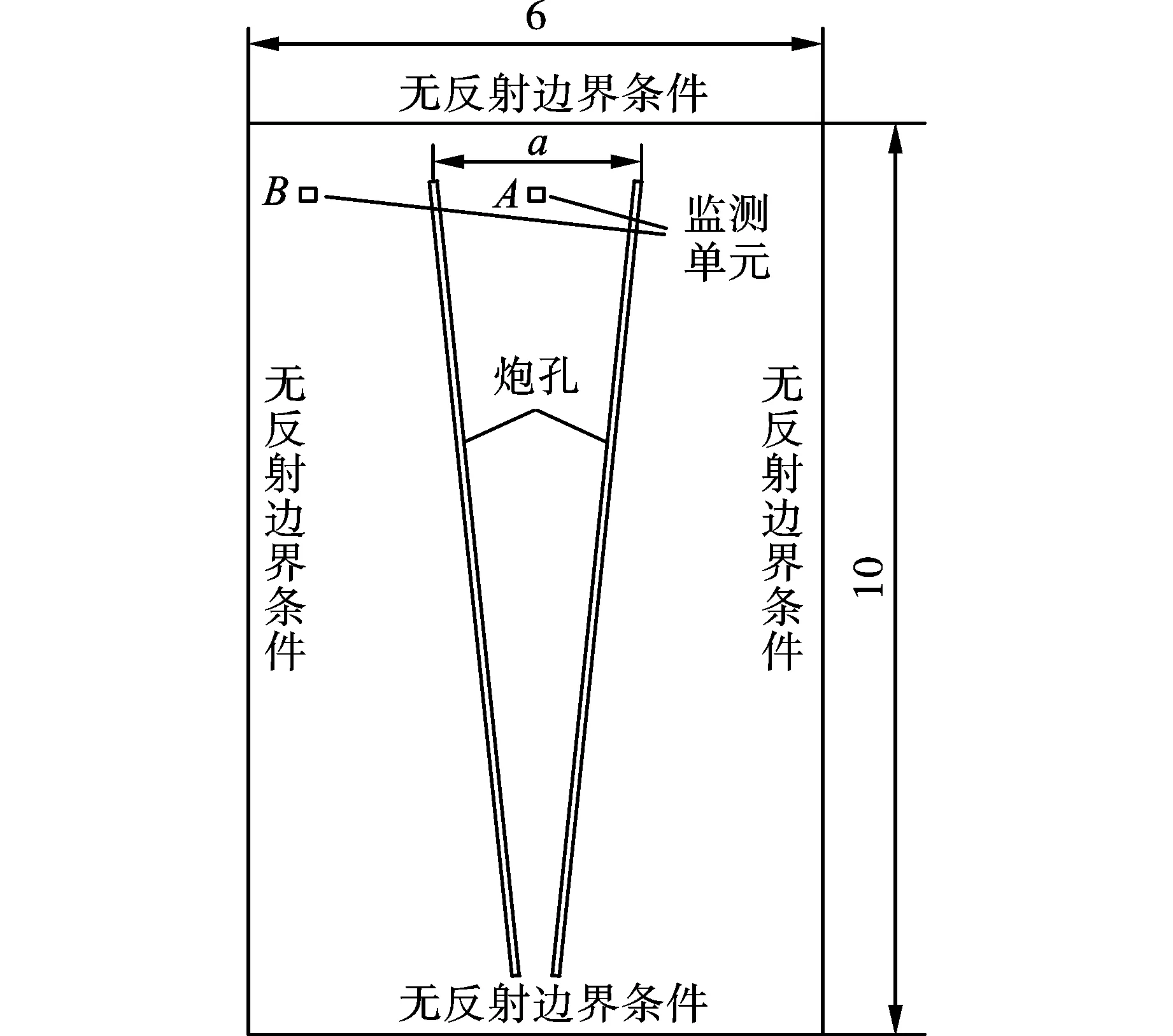

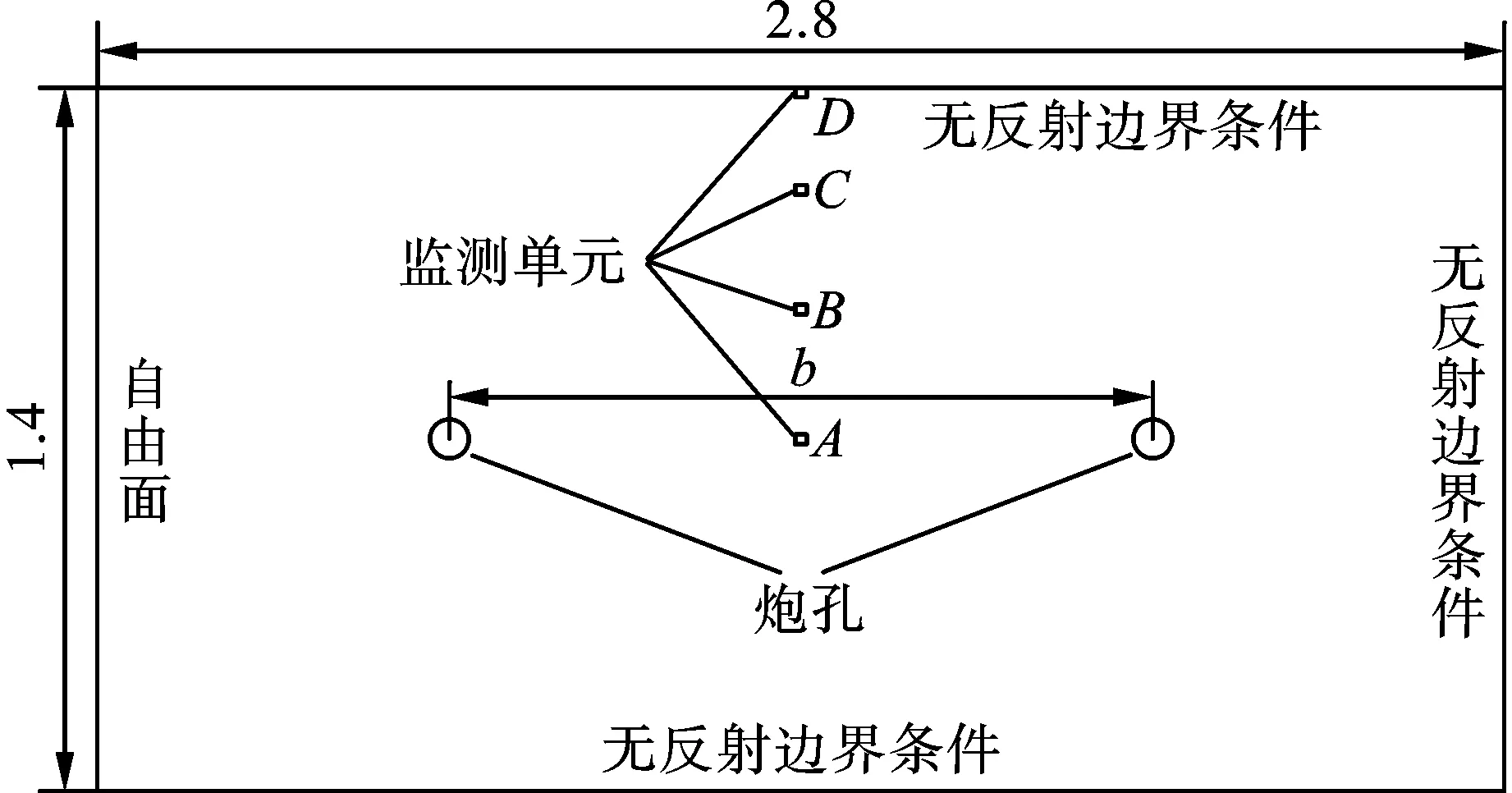

在保证能够达到计算精度和模拟目的的前提条件下,考虑节省模拟计算时间因素,建立一个准三维模型,厚度为10 mm,网格划分为一层单元,取单排炮孔中最具代表性的两个炮孔进行模拟,应用软件中的无反射边界条件减小模型尺寸。图1和图2分别为扇形孔爆破孔底距计算模型简图和排间距计算模型简图。

图 1 扇形孔爆破孔底距计算模型简图(单位:m)

图 2 扇形孔爆破排间距计算模型简图(单位:m)

1.2 材料参数选择

建立爆破数值模型需要选取炸药和岩石相关参数。

1.2.1 炸药材料模型

高能炸药材料模型(MATHIGH EXPLOSIVEBURN)可以实现模拟乳化炸药材料的模拟,模拟起爆顺序为反向孔底起爆,根据矿山生产设计方案,JWL(Jones-Wilkins-Lee)EOS状态方程模拟炸药起爆过程中压力P和爆轰体积V之间的关系,如下

(1)

式中:A、B、R1、R2、ω为试验确定的常数;p表示作用于岩体的压力;V表示爆炸产物的相对体积;E0表示初始内能密度。

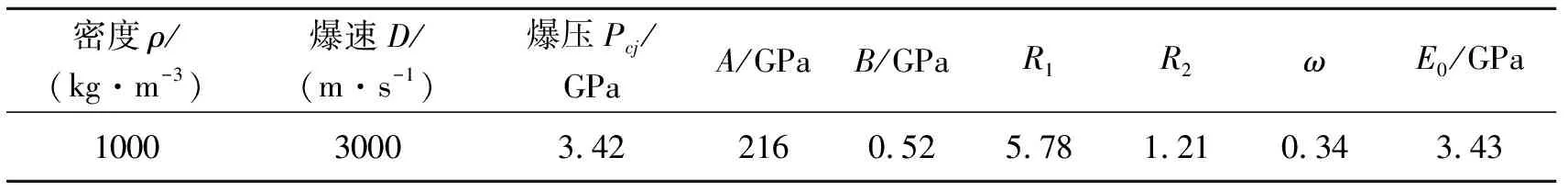

根据炸药性质确定各参数见表1。

表 1 炸药参数及状态方程参数

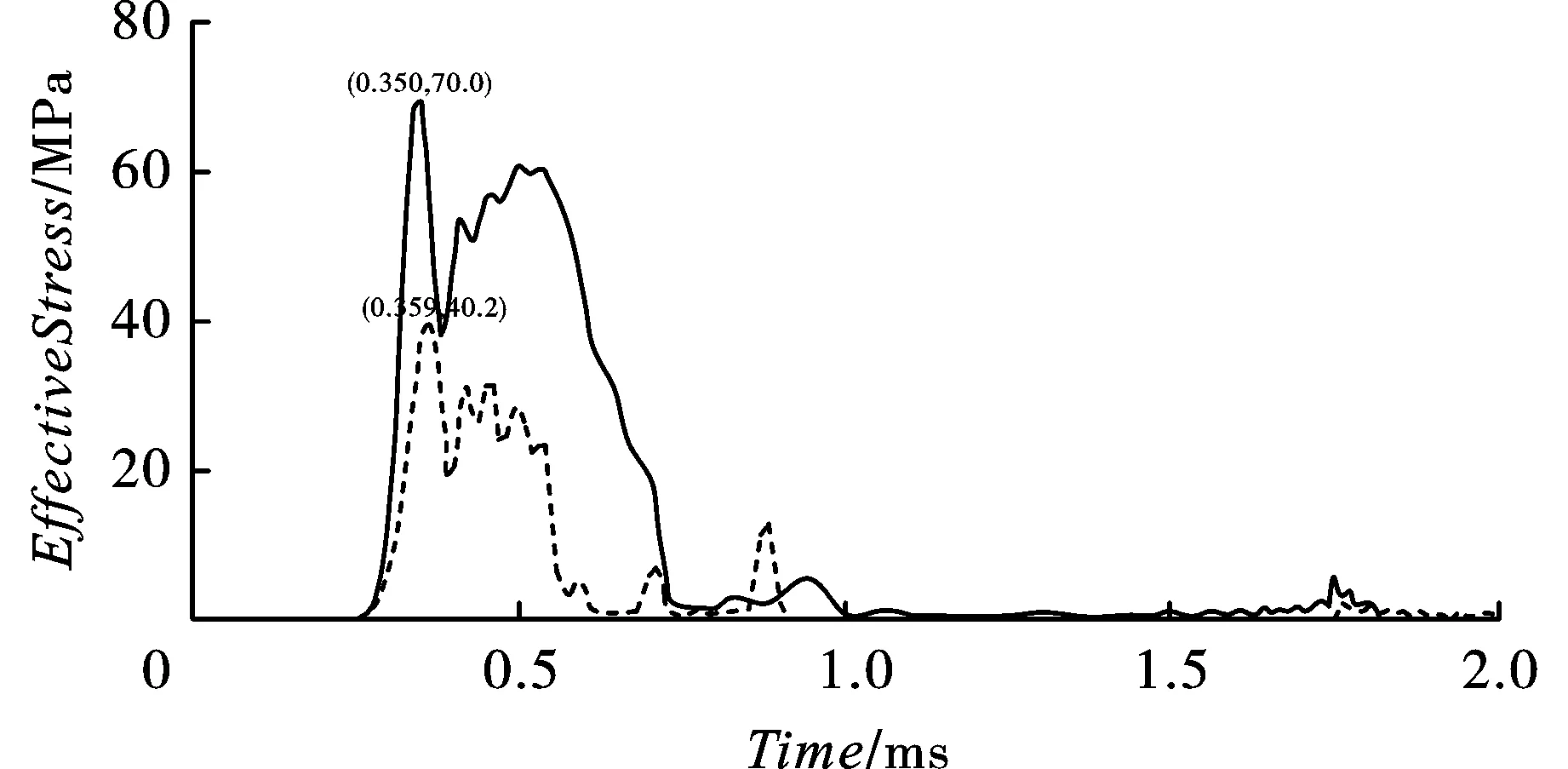

1.2.2 矿岩材料模型

矿山深孔爆破时,因岩石具有各向异性和非均质性等特性会造成炮孔周围岩体产生复杂的应力应变变化。为研究爆破后岩体裂纹扩展情况,采用LS-DYNA中的J-H材料模型,该模型是一种适用于研究矿岩等脆性材料破坏过程的本构模型。根据矿山地质资料,采区矿岩岩石力学参数见表2,表中其他参数为材料常数。

表 2 矿岩材料基本参数

1.3 矿岩材料屈服准则

矿岩的屈服准则是判断岩石是否破裂的依据,选择Mises屈服准则作为岩石屈服准则。Mises屈服条件是指在一定的变形条件下,当受力物体内某一单元体的等效应力达到岩石的动态抗拉强度时,认为该单元体处岩石就开始进入塑性状态[14]。

在爆破过程中,在炮孔周围由近到远分别为岩石破碎区、裂隙区、震动区。岩石发生破坏的只有压碎区和裂隙区,压碎区距离炮孔较近,岩石主要受压缩破坏,破碎程度很高;裂隙区的爆轰波能量较小,岩石的破坏形式变为不同方向爆轰波所致拉裂破坏[15]。由于破坏能量较小,裂隙区易产生大块,所以需在裂隙区布置观测点监测该点是否发生破坏。

岩石的动态抗拉强参照前人研究取值,一般矿岩动态抗拉强度可用下式表示

σtd=(4~8)σt

(2)

式中:σtd为岩石的动态抗拉强度;σt为岩石的单轴静态抗拉强度。根据现场物理力学性质试验结果,620中段采区矿岩单轴静态抗拉强度为8.0 MPa,取岩石动态抗拉强度为40 MPa。

2 数值模拟计算分析

2.1 孔底距数值模拟分析

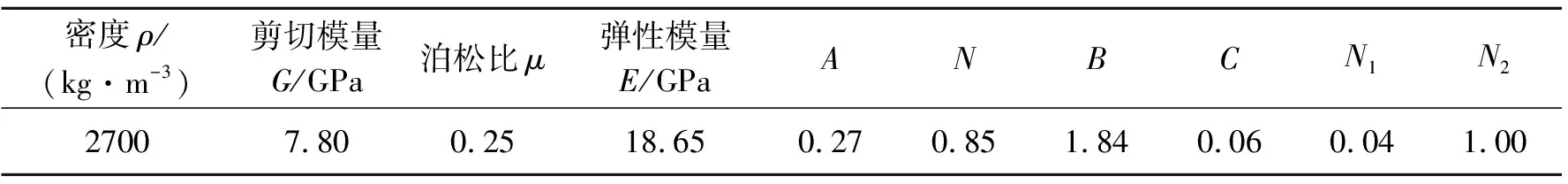

不同孔底距模拟应力波传播规律大致相同,选取具有代表性的1.6 m孔底距时有效应力在不同时刻的分布情况见图3。

图 3 1.6 m孔底距爆破有效应力分布图

从图3各具代表性步时有效应力云图可以看出应力传播过程可分为四个过程:

(1)高应力区产生

在t=199.68 μs时,炸药在炮孔底部起爆后,应力波迅速向四周扩散,在起爆点附近产生高应力区,矿岩被瞬间压碎;应力波外轮廓呈倒水滴形,此时两个炮孔爆破形成的应力波相互独立传播。

(2)高应力区叠加,低应力区出现

在t=259.63 μs时,由于爆轰波的不断产生,应力波的形状改变为心形,高应力区在炮孔中间区域开始叠加,整体轮廓类似字母W形,靠近孔底部分区域应力出现衰减,开始出现低应力区。

(3)高应力区移动,低应力区扩大

在t=799.91 μs时,随着爆炸的进一步进行,高应力区继续以W形轮廓由孔底向孔口方向移动,应力值由于叠加效应也有增大,相比之前高应力区域大部分在炮孔之间,现在炮孔外侧高应力区域增大,低应力区继续在炮孔底部区域扩大。

(4)高应力区继续扩大

在t=1649.9 μs时,爆轰波抵达孔口,高应力区分布在两炮孔周边位置,呈现出较规则漏斗形状并随着应力波向外扩大。

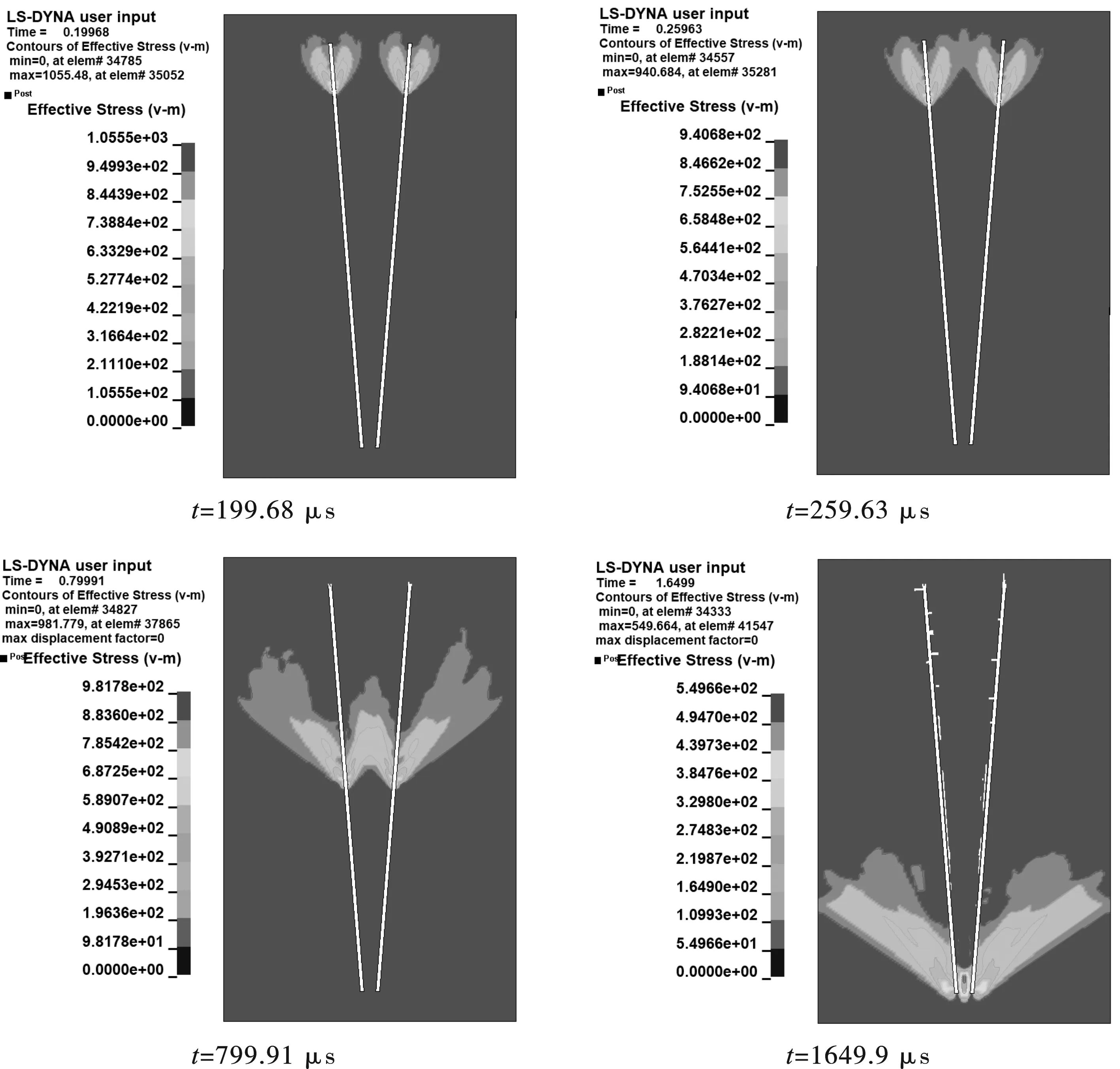

炮孔爆破过程中,爆破有效应力值是随着时间逐步增大,从图4爆破过程最大有效应力分布图可以直观看出两炮孔底部区域有效应力最小,因此解决大块问题的关键在于炮孔底部区域矿岩得到有效破碎。在数值模型上设置A、B两个最大有效应力监测单元,位置如图1所示。

图 4 爆破过程最大有效应力分布图

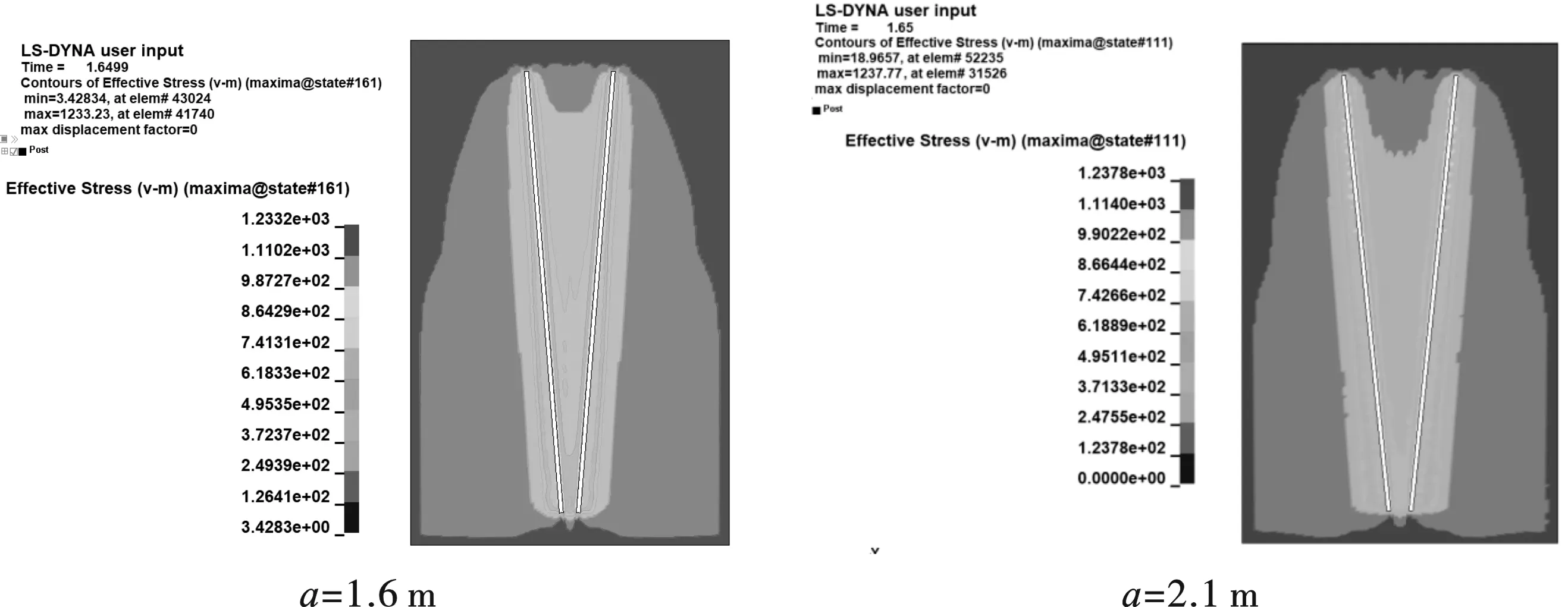

监测单元A位于炮孔底部连线的中心,监测单元B位于炮孔外侧,与A点同一高度,两点离炮孔孔底距离相同。监测单元最大有效应力随时间变化曲线如图5所示。

图 5 a=2.1 m记录单元有效应力随时间变化曲线

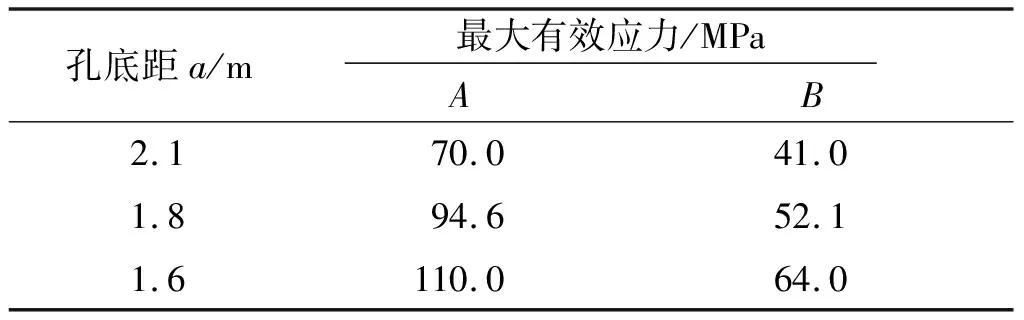

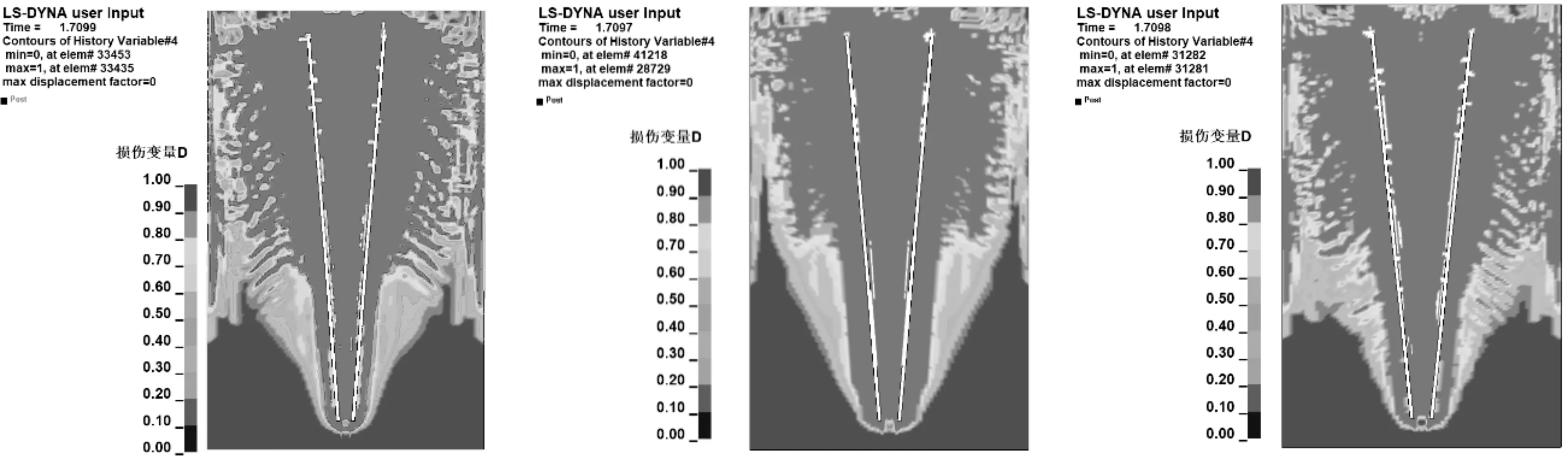

读取有效应力曲线上各监测点最大应力值见表3。当孔底距a为2.1 m时,记录单元A、B的最大有效应力为70 MPa、41 MPa,大于矿岩的动态抗拉强度40 MPa,炮孔中间的矿岩都会被充分破碎;但是B单元的最大有效应力值已经很接近矿岩的动态抗拉强度,说明孔底距2.1 m是保证炮孔底部区域岩石充分破碎前提的最优孔底距。通过LS-prepost后处理获得模型损伤云图如图6,可以看出:当孔底距由1.6 m增加到2.1 m时,岩石的整体损伤区面积随着孔底距的增大逐渐增大,两个炮孔之间的岩石都可以得到有效破坏,这也进一步验证了最优孔底距为2.1 m的结论。

表 3 不同孔底距模型记录单元的最大有效应力

图 6 LS-prepost孔底距模型损伤云图

2.2 排间距数值模拟分析

在最大孔底距2.1 m保持不变的条件下建立排间距分别为1.4 m、1.6 m、1.8 m模型进行数值模拟分析,3次不同排间距模拟结果应力波传播规律大致相同,图7为排间距为1.4 m时炸药起爆后,有效应力在不同时刻的分布情况。

炸药爆炸后应力波从起爆点开始向四周传播,199.97 μs时,因建模时假设矿岩材料为均质材料,所以爆炸应力波呈标准的圆形向外扩散;299.88 μs时,两个炮孔的爆炸应力波开始相遇,有效应力相互叠加,应力波抵达左侧自由面;349.82 μs时,部分应力波在左侧自由面反射,在自由面形成霍普金森效应式拉裂,使得应力波沿裂隙衰减很快;399.92 μs时,应力波扩散到整个模型范围,并逐渐衰减,因自由面附近存在反射应力波与爆炸应力波抵消效应,所以应力消减最快,但是自由面附近岩石主要为拉应力破坏,破碎效果良好;699.96 时,炮孔周围以外区域的应力波已非常微弱。

炮孔连心线的中垂线区域是爆炸应力波作用时间最短区域,从以上各图也可看出该区域的有效应力波值较小。在炮孔连心线的中垂线上设置四个监测单元,即图2中A、B、C、D监测单元,用以记录监测点的有效应力随时间的变化曲线如图8,最后与矿岩的动态抗拉强度比较,以判断监测点处矿岩是否发生破坏。

将图8中各监测单元的最大有效应力列入表4。

从表中数据可以看出,随着排间距的增大,各监测单元的有效应力最大值逐渐降低,当排间距为1.6 m和1.8 m时,C、D两点的有效应力的最大值均小于矿岩的动态抗拉强度40 MPa,该单元附近岩体不能得到有效破坏;当排间距为1.4 m时,各点最大有效应力值均大于矿岩动态抗拉强度,说明最优排间距为1.4 m。通过LS-prepost后处理获得模型损伤云图如图9,可以看出:随着排间距的增大,炮孔间应力波叠加的效果变差,岩石的整体损伤区面积减小,当排间距为1.8 m时,两个炮孔损伤区没有连通,炮孔之间的矿岩未得到有效破坏,易产生大块。当排间距为1.4 m时,爆破效果明显优于大排间距,炮孔之间的岩石得到了有效破坏,因此最优排间距取1.4 m是合理的。

3 工程实践

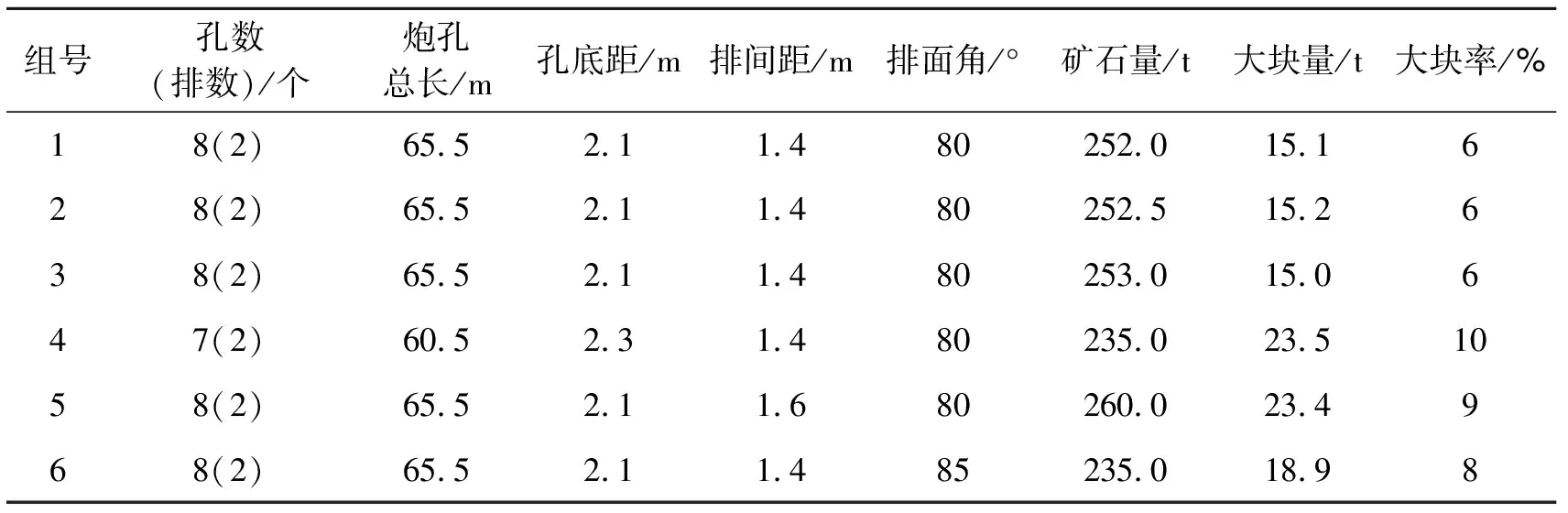

根据数值模拟所确定的最优采场爆破参数,最优孔底距2.1 m,最优排间距1.4 m,在三鑫金铜矿-609 m水平621采场进行现场试验,为进一步验证最优爆破参数,设置三组不同孔网参数对比组试验。

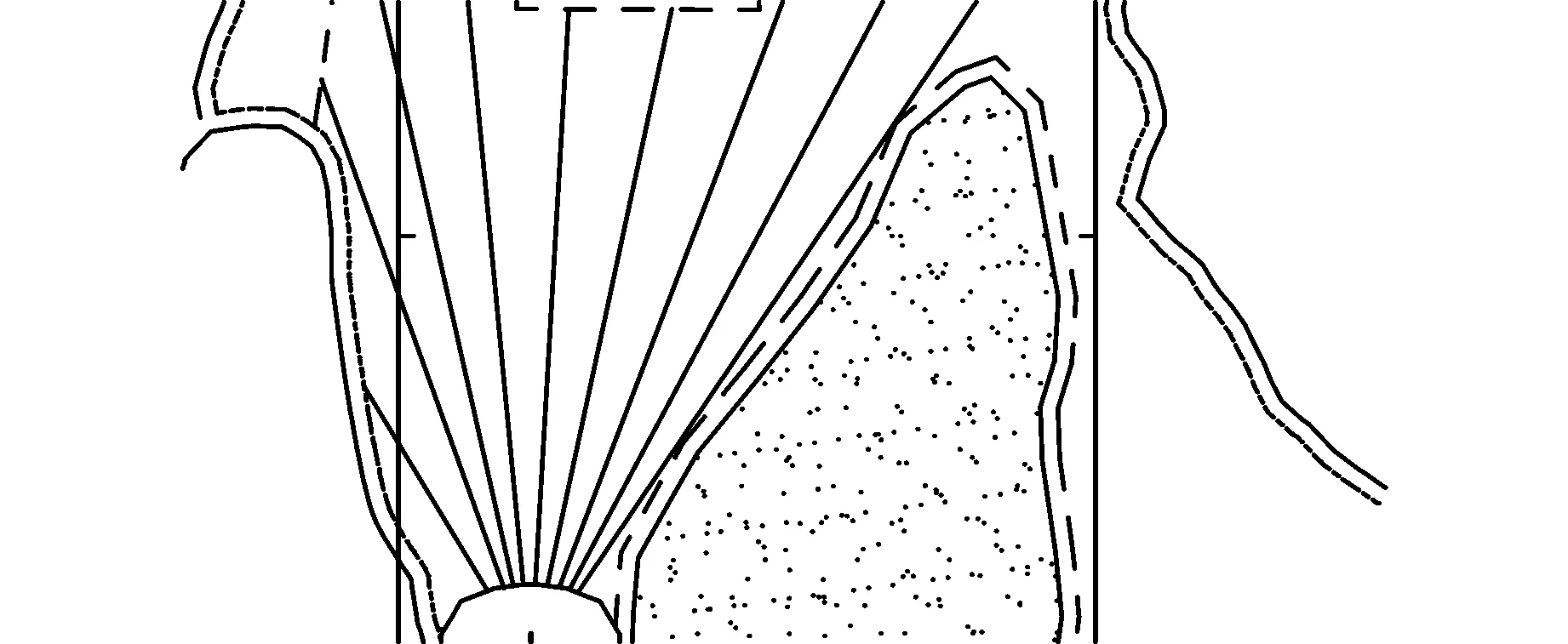

湖北三鑫金铜矿-609 m水平621采场岩性主要为矿体和部分蚀变的闪长纷岩、矽卡岩,裂隙发育较少,岩体稳定性好,与开采地段的岩体性质基本一致。现场试验凿岩采用YGZ-90型凿岩机,孔径75 mm,从孔底反向起爆,采用垂直上向扇形布孔,边孔角为5°,为中深孔爆破。试验每次起爆两排炮孔,每排炮孔的布置示意图如图10所示,为避免偶然性设置3组模拟最优参数爆破试验,另根据控制变量法原理分别设置三组对比试验。

图 10 炮孔布置示意图

爆破大块率是评价爆破效果的重要指标,通常结合矿山采掘、运输的设备规格进行确定,如果块度的尺寸在规格要求内,则属于合格块度。三鑫金铜矿溜井上面设有格筛规格是450 mm×450 mm,它要求矿石最大尺寸不能超过450 mm。本次试验采用矿量法测定爆破大块率。各排炮孔的爆破参数及爆破大块率统计如表5所示,矿山实际生产大块率为10%左右,采用数值模拟参数试验爆破大块率降为6%,大块率降低40%,相比不同孔底距、排间距和排面角的三组对比试验大块率也更低,试验爆破效果较之前生产情况有了很大提升,矿岩的爆破块度适中,大块率低,验证了数值模拟研究结果的准确性。

表 5 爆破参数及爆破效果统计表

4 结论

湖北三鑫金铜矿实际生产过程中扇形中深孔爆破存在大块率高、缩口严重等问题。运用ANSYS/LS-DYNA数值模拟软件对不同孔网参数的中深孔爆破过程进行数值模拟计算,得出如下结论:

(1)现场扇形中深孔爆破产生大块的原因是分布于炮孔中上部低应力区内的Von Mises有效应力峰值小于其岩石最大动态抗拉强度,导致该区域的岩石无法得到充分破坏。

(2)通过对不同排间距、孔底距模型上监测单元应力云图、最大有效应力值和损伤云图的分析,确定出三鑫金铜矿扇形中深孔爆破的最优孔网参数:最优间距1.4 m,最优孔底距2.1 m。

(3)经现场应用试验验证在相同炸药单耗的情况下,更优的孔底距、排间距设计能够有效的降低扇形中深孔爆破的大块率高、缩口严重的问题。对于存在类似问题的地下金属矿山开采具有一定参考价值。