模型桨毂轴向铰推力轴承故障分析及优化改进

叶 开 章 华 雷少保

(航空工业直升机设计研究所,天津 300000)

0 引言

现阶段直升机主桨毂常用构型有铰接式、星形柔性、球柔性、弹性无铰及无轴承等,相对来说,采用弹性元件为核心部件的星形柔性桨毂、球柔性桨毂、无铰桨毂及无轴承桨毂具备结构零件数目少,维护工作简便等特点,但国内仍然有一些型号、课题的旋翼采用金属全铰接桨毂构型,需要保证其使用状态。金属全铰接桨毂须具备挥舞铰,摆振铰和变距铰,分别用于主桨叶的挥舞、摆振和变距运动,其中变距铰常常被称作轴向铰,由成组的金属轴承进行相对轴颈的周向转动。

与普通金属轴承的使用工况相比,直升机桨毂用金属轴承处于高频小摆角的工作环境,承担更恶劣的工作环境,更加容易发生保持架及滚子、滚道的损伤问题。

某课题旋翼风洞试验中,前飞速度20m/s时载荷监控发现拉杆载荷急剧上升,关车检查发现桨毂轴向铰有卡滞现象,进一步分解轴向铰后发现推力轴承轴圈及保持架断裂,严重影响课题任务进展,因此必须尽快进行问题定位及改进优化。

1 故障定位

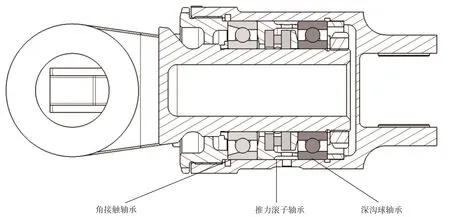

该模型桨毂采用金属全铰接构型,挥舞铰和摆振铰功能通过滚针轴承进行,轴向铰功能则由角接触轴承(7009AC)、推力圆柱滚子轴承(81109)及深沟球轴承(6009)共同进行,具体结构见图1。发生断裂故障的推力轴承轴圈见图2,推力轴承动态基本额定载荷为45kN,静态基本额定载荷为153kN,额定转速为2200r/min。

该模型桨毂初始设计阶段对应桨叶质量为2.5kg,转速1032r/min,离心力约为29.1kN。该课题为了缩减任务周期,未进行新模型桨毂的设计和制造,经强度初步评估后采用新状态桨叶进行试验:桨叶质量为4.2kg,转速960r/min,离心力约为42.4kN,增长幅度达45%。

理论上,金属全铰接桨毂的挥舞、摆振载荷分别在挥舞铰和摆振铰处卸载,轴向铰只承担离心力载荷。复查该模型桨毂以往使用情况可知,该模型桨毂配装不同桨叶进行了地面台架或风洞试验,其试验科目以悬停状态为主,期间若干次分解检查轴向铰未见推力轴承断裂故障。该课题任务中,首先完成了21h的风洞悬停试验,未见异常。在进行前飞速度21m/s运转不到2h后,载荷监控观察到拉杆载荷异常,进而分解检查发现推力轴承轴圈及保持架断裂。根据上述信息,可以推断模型桨毂在前飞状态时,轴向铰承受的弯矩远远大于悬停状态下的弯矩,导致了轴承结构断裂。

图1 轴向铰结构

2 故障机理分析

2.1 摆动轴承

桨毂轴向铰所用轴承需要考虑摆动运动的特殊工况。轴承损坏的原因不仅包括离心力和弯矩,滚子受摆动振幅影响也会导致轴圈滚道局部磨损,从而形成凹痕甚至凹坑。摆动轴承轴圈滚道只有1个局部范围与滚动体相接触来承受压力,如图3所示。与普通轴承不同,其不向同一方向连续运转,而是在小振幅范围内来回摆动,工作条件非常恶劣。一般来说,摆动幅度小于10°时,摆动导致的摩擦磨损比较突出,而旋翼桨毂轴承摆动幅度一般都在10°以下,其中轴向铰变距运动约±(4°~6°)。

图3 摆动轴承运动范围

2.2 润滑状态

滚子和轴圈接触区产生强摩擦腐蚀,它产生的铁氧化物和润滑剂混合后,会形成特殊的研磨混合剂,引起滚道迅速磨损。滚动体在轴圈接触段边界产生滚动方向的迅速变化,会导致润滑剂来不及充满全区域,润滑效果差,同时又产生了导致加速磨损的压力峰值。当振幅很小时,润滑层会出现经常性的破坏,这时压力峰值更大,轴承耐久性明显下降,提高润滑剂的流动性可以明显改善摆动轴承的工作条件。

2.3 轴向铰轴承布局

目前轴向铰轴承组由1个角接触轴承、1个圆柱滚子推力轴承和1个深沟球轴承构成。理论上由圆柱滚子推力轴承承担飞行时的桨叶旋转带来的离心力,而桨叶挥舞、摆振运动带来的弯矩主要由深沟球轴承和角接触轴承承担,但是受轴向铰结构尺寸限制,深沟球轴承和角接触轴承间距有限,同时考虑深沟球轴承及角接触轴承固有的径向游隙,部分弯矩实际上须通过推力轴承承担。推力轴承受损,先在保持架轴圈处发现磨损痕迹,之后保持架的断裂可以验证该推断,如图4所示。因此,可以确认目前该模型桨毂轴向铰轴承布局存在缺陷,对悬停状态,由于推力轴承附加弯矩有限,虽然润滑状态较差,承载能力仍然足够,并不会导致轴承损伤;但是该课题换装桨叶后,主桨叶质量的增加导致离心力大幅提升,增加前飞状态导致弯矩大幅增加,综合作用下超出了轴承的承载极限,最终发生断裂故障。

图4 推力圆柱滚子轴承保持架损伤

3 改进措施

结合上文的分析,提出4种改进方法:第一,更改轴承保持架构型;第二,改变轴承润滑方式;第三,采用其它轴承布局;第四,更换高承载推力轴承。

3.1 改进保持架构型设计

目前各型号、课题使用的直升机旋翼滚动轴承,其保持架的架槽位置和轴承径向没有角度。原因在于设计可以通过轴承布置形式的改变或者加大单个轴承的承载能力来满足实际机器运转需求。对该文需满足特殊需求的模型桨毂,这种同时有相当的振动水平和负载的机械,保持架需要另行制造成保持架槽和轴承径向成小角度的构造型式,从而使保持架随着旋翼旋转产生的振动在摆动时向一个方向缓慢移动,增加摆动轴承的寿命,如图5所示。这种措施虽然可以提高摆动轴承负载水平,但是需要特殊制造,考虑到联系生产厂家到重新进行风洞试验的时间成本,暂时延续原先的保持架构型设计。

3.2 将脂润滑更改为油润滑

由于摆动轴承自身小摆角高频次的固有恶劣工况,所以润滑剂对流动性的要求很高,改为循环油润滑可以保证新鲜的未氧化的润滑油不断进入接触区,并把磨损残渣从中排除。

考虑到实际工作条件,如果采用循环油润滑需要设计相应的润滑油路,这需要对轴向铰零件进行重新设计,增加了设计难度及经济、周期成本,因此决定仍然采用润滑脂。

图5 保持架

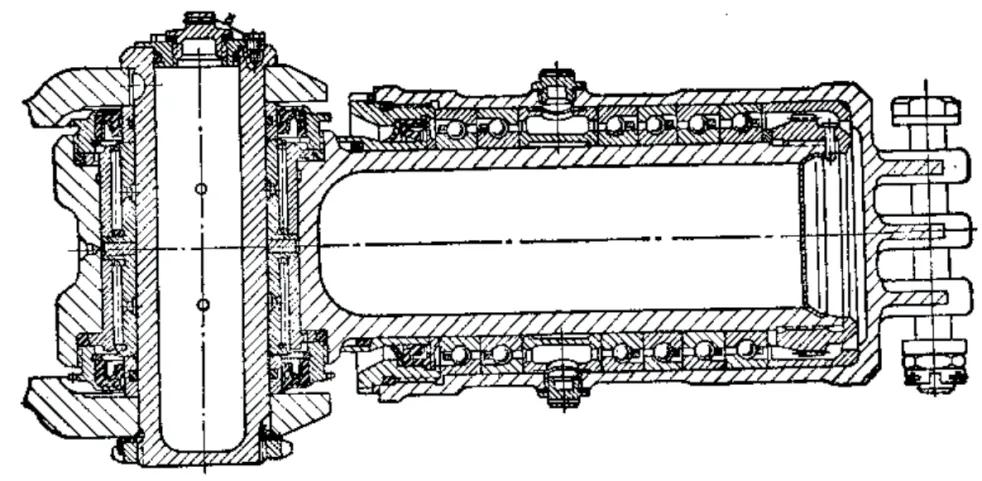

3.3 改变轴承的布局型式

正如上文所提到的,该模型桨毂轴向铰深沟球轴承及角接触轴承对弯矩的承载有限,导致推力轴承在离心力和弯矩的共同作用下轴圈断裂。理论上采取多列角接触轴承可以更好地进行离心力及弯矩的传递,降低轴承接触应力水平,如图6所示。然而,若采用多列角接触轴承,原轴套内径已不满足安装需求,需要重新进行轴套等结构件的设计和强度分析。因此,现阶段对轴承的布局型式不考虑做调整。

图6 包括多列角接触轴承的轴向铰

3.4 更换高承载推力轴承

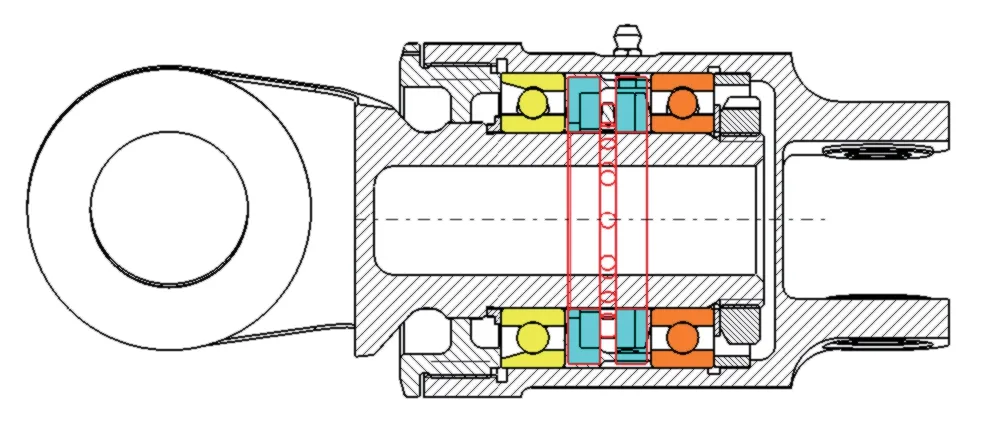

基于目前的轴向铰轴颈及轴套尺寸,保持推力轴承轴圈内圈的直径大小不变,适当增加轴圈外圈直径,增加轴承厚度,提高圆柱滚子推力轴承的基本额定载荷和疲劳载荷极限。这种不改变轴承布置的手段不需要进行全新的强度分析,简单迅速,可以解决推力轴承轴圈破裂的问题,具体更改方案见表1,更改后轴承布置见图7。

3.5 实际采用方案和远期展望

图7 更改后轴承布置

综合考虑以上解决方案,对现阶段试验工作来说,选择增大推力轴承承载能力的措施可以满足当下需求。但是,这虽然有助于试验工作的推进,但是对长期的设计改进来说,略显仓促和不足。如果日后设计周期和生产工艺允许,应当在轴套上布置相应的润滑油道来改善摆动轴承的工作条件;采用可随旋翼振动而缓慢移动的保持架以增加滚子和轴圈的寿命,提升摆动轴承的承载能力;使用更优化的轴承布局形式,使每个轴承都可以在保证使用强度和寿命的前提下,充分承担力和力矩。

4 验证试验

保持轴向铰主要结构不变,将推力轴承由81109更改为81209,按理论值能力预计可提升66.7%的承载能力,而由于桨叶自重及转速增加而增大的离心力增幅为45%,可以初步判定圆柱滚子推力轴承满足使用需求。

轴向铰安装新轴承后,进行实际的风洞试验验证后轴承未出现损坏现象,后续将进一步进行对模型桨毂轴向铰的改进优化研究。

表1 推力圆柱滚子轴承性能对比

5 结语

该文针对模型桨毂轴向铰推力轴承在使用过程中出现的轴圈断裂问题,进行了故障定位,通过分析其失效机理,提出了四个方面的改进建议,结合实际任务需求,确定了最终改进方案并进行了试验验证。该文研究系统地梳理了金属轴向铰推力轴承的失效机理和改进方案,对后续进行金属轴承铰的设计有重要的理论意义和工程应用价值。