一种用于油品槽车装车的多功能密封盖板

高勋,孙道青,孟祥伟,田伟

(海洋石油工程股份有限公司,天津 300451)

随着我国经济的进步,每年所需求的石油量不断增多,在我国的能源结构中,石油产品所占的比重最大,充分说明我国已成为一个巨大的石油消耗国。 在油气输送和处理过程中不可避免产生油气的挥发,这样不但形成浪费,还涉及到环境污染的问题,尤其是石油与天然气所产生的废弃物会严重的污染环境[1~8]。 近年来随着人们对环境保护意识的增强,国家政府层面对油气挥发物排放管控力度日趋严重。 对于化工品、汽柴油、原油等流体在装车过程中产生的油气需要收集起来,输送到油气回收装置进行处理,以减少因油气挥发造成的大气污染,同时提高安全性和经济效益[9]。 我国不断加大力量来探究油气回收技术,已取得了一定的成绩,但我们仍然要不断地探究油气回收技术,尽可能杜绝油气在储运过程中的浪费[1~8]。

1 油气回收技术现状和使用的必要性

从二十世纪开始,发达工业国家重点针对如何减少石油及天然气回收进程中的蒸发损失及怎样不污染环境等层面的问题展开深入的研究,虽然石油、天然气和碳氢化合物的释放标准已经受到法律的约束,但还是难以真正的控制。 美国最先制定了石油和天然气的排放控制法规,严苛落实好油气污染控制办法。 同时美国与日本也最早成功研究了石油和天然气的回收装置, 近年来,中国也对油气回收技术进行了研究[1~8]。

众所周知, 能源对于推动我国社会经济增长以及人民群众生活水平的提升有着极大的帮助作用,从而使得油气产业获得了重要发展机遇。然而,由于油气资源属于不可再生能源,随着其应用量逐步提升, 导致油气资源正面临快速枯竭的状态,极大的威胁社会今后的发展。在油气储运过程中,会产生大量的石油蒸发,从而给周边植被、人体健康带来一定危害。 这主要是因为油气中含有二甲苯、丁烷等有毒成分,通过空气流动能够对人类的呼吸道造成伤害, 并埋下后续患癌的隐患,对人们正常的生产生活造成不良影响。 在油气储运过程中,油气挥发不仅能够污染到周边环境,同时也会埋下火情隐患。 在这种情况下,如果遇有明火或静电,那么则极易引起爆炸隐患。 产生严重经济损失。 面对这样的严峻情形,油气回收技术在运输过程中被看得非常重要。 而且油气回收技术在一定程度上改进了能源不足和环境污染的现象。 其不仅消除了对于人体的伤害,保证了生态环境的洁净性,还能够有效消解根本隐患,提高气体排放的安全性[1~8]。

2 回收装置使用效果分析

目前,化学品、汽柴油、原油等流体的汽车装车方式主要有两种,分为汽车上部装车和下部装车,简称上装和下装。 上装是目前国内采用较为普遍的装车方式, 这是由于国内的车型多种多样,而且以前生产的槽罐车大部分没有安装下装接头,采用这种装车方式,如果需要实现油气回收且保证回收效果, 就必须保证槽车鹤管插入槽车后,垂管上的密封装置(俗称密封帽)将槽车罐口密闭严实,以防油气溢出扩散,从而污染大气[9]。

上密封装置在使用过程中存在很多问题,现作简单分析:1) 易损坏, 由于槽车罐口一般成直角,而且有大有小,对于椎体密封帽、锅状体密封帽来说, 当密封罐口时, 均成垂直状态插入槽车口,在装车时,随着流体流入槽车罐内,槽车内将产生一定的压力,如果要保证密封效果,就必须在密封帽上施加一定的压力, 否则密封帽有可能因为槽车内部的压力被托起。在这种状态下,槽车罐口就对密封帽产生切力,用不了多久,密封帽就容易损坏;2)油气泄漏,为了给密封帽足够的压力,保证密封帽在装车时不至于被托起, 流体装车臂上设置了机械式的锁紧装置, 一是为防止流体的反作用力将装车臂抬起,同时也是为压紧密封帽,使密封帽在装车开始时紧紧地密封住槽车罐口。但是随着装车的进行,车内流体不断增加,这时槽车罐在流体重力的作用下,必将缓缓下降,而密封帽却没有随着罐体的下降而下降, 这时在密封帽和罐口之间产生了缝隙,油气随即溢出[10]。

3 多功能密封盖板灌装管径和排气管径的确定

装车泵处理量为15 m3/h, 污水的流速按照1.5m/s,计算得出管线通径为60mm,大于50mm,小于80mm,取灌装管径尺寸为3 寸。 排气管径按照进入多少液体,排出多少气体进行计算。 流量为15m3/h,气体流速按照3m/s, 计算得出管线通径为42mm,进液和放空管线一致的原则,放空管线选取管线尺寸为3 寸。

Q=平均流速(v)×管道截面积(A)

体积流量Q: 单位时间里通过过流断面的流体体积;

平均流速v: 单位时间内流过单位过流断面的液体体积。

4 内容

装车时为了不让可燃气体逸出,需要给装车口加上一种装置,但加上此装置后就无法观察槽车内液位,而且车辆不固定,也不能给每辆车都安装。 为此设计了一种多功能装置,装置上设置一个灌装孔和排气孔,用管线把可燃气体引到安全区域进行排放,然后在装置上设置简易浮子液位计导引杆孔(空心球浮子液位计的导引杆使用Ф10mm 厚壁不锈钢管制作,该孔洞用于导引杆的通过)。 为了快速拆卸,灌装孔和排气孔用快速接头与管线连接,为了不产生静电,外输装置及附件使用铝合金材质。

本设计提供了一种用于油品槽车装车的多功能密封盖板,安装于槽车上罐体的灌装口,包括盖板,此盖板包括覆盖在灌装口的支撑部和连接支撑部且伸入到灌装口内的卡合部,且卡合部的外壁与卸装口的内壁相贴合,盖板开设有连通灌装口内部的灌装通孔和排气通孔。盖板还开设允许液位计变送器伸入的安装孔,安装孔上安装有用于定位的液位计管座,且液位计与管座之间设有密封垫,支撑部与灌装口的外缘之间设有密封圈和灌装管,该灌装管伸入到灌装通孔内,并与灌装通孔的内壁固定连接,还包括排气管,排气管的端部与排气通孔固定连接,盖板上安装有提手,提手上安装有带动盖板上下移动的吊环,灌装口为圆形。

本设计的技术效果在于:1)当槽车的罐体注油时,灌装通孔引入油源,排气通孔排出罐体内原有的易燃气体,并通过管道输送外排至安全区域,解决了在槽车装车过程中持续有挥发性可燃气体溢出并造成装车区域可燃气检测系统报警联锁的问题, 降低了安全风险发生的概率。 2)液位计的变送器伸入安装孔内,可通过观察液位计解决以往装车过程中无法观测槽车的液位问题,避免了液体的溢出。 3)一种用于油品槽车装车的多功能密封盖板,安装于槽车上罐体的灌装口,避免了对槽车进行改造,解决成本并减少工作量。

5 实施方式

下面结合图1~3 和具体实例对本设计作进一步说明,但所举实例不作为对本设计的限定。

如图1 和图2 所示:一种用于油品槽车装车的多功能密封盖板,安装于槽车上罐体的灌装口1,包括盖板2,盖板2 包括覆盖在灌装口1 的支撑部21、和连接支撑部21 且伸入到灌装口1 内的卡合部22,且卡合部22 的外壁与卸装口的内壁相贴合, 盖板2 开设有连通灌装口1 内部的灌装通孔3 和排气通孔4。

根据本设计的具体实例, 一种用于油品槽车装车的多功能密封盖板,包括盖板2,盖板2 包括覆盖在灌装口1 的支撑部21、和连接支撑部21 且伸入到灌装口1 内的卡合部22,且卡合部22 的外壁与卸装口的内壁相贴合, 将卡合部22 对准灌装口1,并按压至灌装口1 内,盖板2 开设有连通灌装口1 内部的灌装通孔3 和排气通孔4,当槽车的罐体注油时,灌装通孔3 引入油源,排气通孔4 排出罐体内原有的易燃气体,并通过管道输送外排至安全区域,解决了在槽车装车过程中持续有挥发性可燃气体溢出并造成装车区域可燃气检测系统报警联锁的问题,降低了安全风险发生的概率。

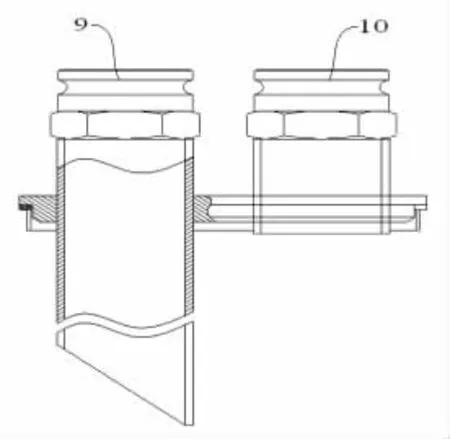

如图1 和图2 所示:盖板2 还开设允许液位计变送器伸入的安装孔5。 根据本设计的具体实例,液位计的变送器伸入安装孔5 内,可通过观察液位计,以此判断罐体内油储存量。如图2 所示:安装孔5 上安装有用于定位的液位计管座6, 且液位计与管座之间设有密封垫7。 根据本设计的具体实例,液位计与管座之间设有密封垫7,避免在灌装和排放气体的过程中发生泄漏。 如图2 所示:支撑部21与灌装口1 的外缘之间设有密封圈8。 根据本设计的具体实例, 支撑部21 与灌装口1 的外缘之间设有密封圈8,密封性能好。 如图1 和图3 所示:还包括灌装管9,灌装管9 伸入到灌装通孔3 内,并与灌装通孔3 的内壁固定连接。根据本设计的具体实例,油源通过灌装管9 进入罐体内,方便快捷。如图1 和图3 所示:还包括排气管10,排气管10 的端部与排气通孔4 固定连接。 根据本设计的具体实例,排气管10 通过管道将可燃气体输送外排至安全区域。另外,灌装管9 和排气管10 均安装有可拆卸盖板,避免罐体内的油源排入大气内。如图2 所示:盖板2 上安装有提手11。 根据本设计的具体实例,提拉或按动提手11, 将盖板2 开启或者盖装至罐体的灌装口1。 如图2 所示:提手11 上安装有带动盖板2 上下移动的吊环12。 根据本设计的具体实例,通过绳索拉动吊环12,快捷方便。

图1 用于油品槽车装车的多功能密封盖板的俯视图

图2 灌装管、排气管与盖板的位置关系结构示意图

图3 安装孔与盖板的位置关系示意图

6 结论

本设计解决了如下技术问题:1)解决在槽车装车过程中持续有挥发性可燃气体溢出并造成装车区域可燃气检测系统报警联锁的问题。 2)解决以往装车过程中无法观测槽车的液位问题。 3)解决槽车改造问题。

随着石油资源的广泛应用,对自然资源的节约和回收利用成为了当今发展过程中的一项重要课题。 我国的油气回收技术尚存在技术落后、研发资金不足、重视程度不够等问题,还需要相关部门积极投入资金进行更新和研究,积极发展油气回收技术,并且提高对发展油气回收技术的重视程度, 在发展经济的同时保护自然资源,促进企业的长远发展[1~8]。