光伏发电系统的最大功率点跟踪智能机器人设计

杨媛媛

(贵州电子信息职业技术学院电力工程系,贵州 凯里 556000)

随着人类社会的高速发展,能源需求量不断增长。根据能源消耗调研数据发现,现今位居消耗量第一的是化石能源,其具有不可再生特点,若是对其进行持续性的开采与使用,其储备量只会越来越少,无法支撑人类生产与生活的需要[1]。另一方面,化石能源在使用过程中会生成有害气体,破坏生态系统的平衡,严重的话直接影响人类的生存。面向环境污染与能源匮乏两大问题,人们开始将研究方向转向新能源开发与应用。在上述背景下,太阳能成为了全球公认的理想能源,其具有无污染、储能丰富等优势,对其进行充分的应用,不但能够节省化石能源的消耗,也对环境保护具有一定作用。在此背景下光伏发电技术应运而生,并得到快速发展,目前该技术已经趋于成熟[2]。

光伏发电系统就是光伏发电技术应用的关键场所,光伏电池是光电转换的关键设备,容易受到多种因素的影响,例如温度、湿度、光照强度等,其输出功率极有可能变大或者变小,致使光伏电池无法工作在最大功率点处,导致光电的转换效率下降,无法充分应用太阳能。为了保障光伏发电系统工作在最佳状态,需要对工作点进行实时移动,即对最大功率点进行跟踪[3]。已有机器人由于光伏组件的老化,最大功率点跟踪效果较差,无法满足现今光伏发电需求。随着智能化水平的不断提升,机器人也得到了发展与升级,它能代替人工完成一些高难度任务,并且可以结合多种硬件及软件,实现精准跟踪任务。因此,提出光伏发电系统的最大功率点跟踪智能机器人设计研究。

1 最大功率点跟踪智能机器人硬件设计

为了改善已有机器人存在的问题,设计新的最大功率点跟踪智能机器人,其硬件设计包括传感器选取单元、最大功率点跟踪单元及运动控制单元。

1.1 传感器选取单元

传感器是智能机器人信息数据获取的关键器件,智能机器人关键传感器为测距传感器与惯性传感器。根据最大功率点跟踪需求,选取结果为LS-04T8-30 Hz激光测距传感器与Razor-9DOF惯性传感器[4]。

LS-04T8-30 Hz激光测距传感器具备较高的测量精度,可以达到1 mm,其串口波特率能够达到19 200,供电电压为3.3 V,工作原理如图1所示。

图1 LS-04T8-30 Hz激光测距传感器工作原理Fig.1 Working principle of LS-04T8-30 Hz laser ranging sensor

LS-04T8-30 Hz激光测距传感器通过发射电路发出激光脉冲,利用光学元件对其进行散射处理,并对返回散射光进行接收,经过电路处理获得激光脉冲发出到返回的时间间隔,即可计算得到物体的距离,为机器人跟踪提供数据支撑[5]。

Razor-9DOF惯性传感器能够感知机器人在空间中的姿态与位置,为机器人跟踪控制提供帮助[6]。Razor-9DOF惯性传感器主要包含两部分:加速度计与陀螺仪,其关键性能指标如表1所列。

表1 Razor-9DOF惯性传感器关键性能指标Table 1 Key performance indexes of Razor-9DOF inertial sensor

依据表1数据对Razor-9DOF惯性传感器进行适当调节,使其符合智能机器人需求,为智能机器人位置及姿态感知服务。

1.2 最大功率点跟踪单元

最大功率点跟踪单元需要实时获取光伏发电系统最大功率点位置,并将位置信息及时传输至控制板(DSP,digital signal processor),控制板经过处理后,转化为智能机器人的控制指令,规划机器人的滑膜轨迹,完成最大功率点的跟踪。根据上述描述可知,最大功率点跟踪单元主要由PC机、摄像头与云台共同构成[7],其中PC机与摄像头使用基础设备即可,而云台是安装的支撑器件,需要具备灵活性。通过云台驱动器电路的设计,实现云台的精准控制。云台驱动器电路如图2所示。

图2 云台驱动器电路Fig.2 Circuit diagram of PTZ driver

云台驱动器电路较为简单,容易实现,极大地简化了智能机器人开发的过程,为智能机器人的设计提供了便利。

1.3 运动控制单元

运动控制单元由电机与电机驱动电路构成,依据智能机器人设计需求,选取JS-4D60GN-24型号直流电机作为机器人运动电机,其功率为60 W,额定转速能够达到1 800 r/min。电机驱动电路是连接电机与DSP控制板的关键,根据控制板输出的PWM波对电机转向与转速进行适当调节[8]。

电机驱动电路如图3所示。

图3 电机驱动电路Fig.3 Motor drive circuit diagram

由图3可知设计的电机驱动电路驱动能力较强、控制方式简单,符合智能机器人对电机驱动电路的需求[9]。电路关键构成部分为L6203芯片,并使用光耦对控制信号进行相应的隔离,保障电路的稳定运行。控制信号逻辑是电机驱动电路运行的基础,具体如表2所列。

表2 控制信号逻辑Table 2 Logic table of control signal

表2中ENA代表调速信号输入接口,IN1与IN2代表控制信号接口;0代表低电平;1代表高电平;X代表任意输入电平。以表2所列的控制信号逻辑为基础,对驱动电机进行相应的控制,实现电机的转向、开关与转速的调整[10]。

上述过程完成了最大功率点跟踪智能机器人硬件的选型及设计,但是依然无法实现最大功率点的智能跟踪,故设计智能机器人软件模块。

2 最大功率点跟踪智能机器人软件设计

智能机器人软件模块包括跟踪智能机器人模型构建模块、最大功率点跟踪模块及机器人滑模轨迹跟踪控制模块。

2.1 跟踪智能机器人模型构建模块

跟踪智能机器人主要通过传感器采集数据,构建智能机器人坐标系,确定智能机器人与最大功率点之间的位置关系,以此为基础对最大功率点进行跟踪。由于光伏发电系统的最大功率点是不断变化的,其与机器人之间的位置关系也是持续变化的,传统直角坐标系位置标定较为复杂,故研究基于极坐标确定机器人与最大功率点的位置关系[11]。

依据上述描述按照离散控制模式,确定智能机器人状态变量与观测变量表达式为

(1)

因此跟踪智能机器人模型可以表示为

(2)

其中:U(k)表示电机控制信号状态量;A、B、C分别表示辅助参数,取值为

其中:T代表数据的采样周期;d代表机器人与最大功率点之间的距离。

上述完成了跟踪智能机器人模型的构建,为后续光伏发电系统最大功率点的跟踪打下了基础。

2.2 最大功率点跟踪模块

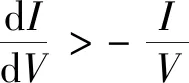

最大功率点跟踪模块主要承担着实时确定最大功率点位置的任务,为智能机器人滑模轨迹控制提供准确的数据支撑[13]。研究采用电导增量法确定最大功率点位置。

常规情况下,最大功率点跟踪依据为P-V特性曲线。当P-V曲线斜率为0时,说明光伏电池此时工作位置即为最大功率点处[14]。此时,光伏电池功率与电压之间的关系满足下述公式:

(3)

对式(3)进行变形,即可获得电导增量公式:

(4)

最大功率点位置确定规则如下:

通过上述过程即可确定最大功率点的位置,为后续机器人滑模轨迹跟踪控制提供位置信息帮助[15]。

2.3 机器人滑模轨迹跟踪控制模块

以上述确定的最大功率点位置信息为基础,设计滑模面与滑模控制律,以此实现智能机器人的位置与姿态角跟踪[16]。机器人滑模轨迹跟踪控制结构如图4所示。

图4 机器人滑模轨迹跟踪控制结构Fig.4 Structure diagram of robot sliding mode trajectory tracking control

3 实验与结果分析

3.1 实验准备阶段

为了验证所设计机器人的应用性能,选取独立光伏发电系统作为实验对象,并对光伏电池电路模型进行等效构建,以此来简化实验过程。独立光伏发电系统结构如图5所示。

图5 独立光伏发电系统结构Fig.5 Structure diagram of independent photovoltaic power generation system

独立光伏发电系统中,光伏阵列放置在户外,方便太阳能的接收,利用充电控制器为蓄电池组充电,通过变换器将电能转化为用户所需的形式。

最大功率点实质上就是光伏电池工作位置,由此可见,光伏电池是主要实验设备,为了方便实验的进行,对其电路进行等效构建,具体如图6所示。

图6 光伏电池等效电路模型Fig.6 Equivalent circuit model of photovoltaic cell

图6中Iph代表光生电流;Id代表二极管饱和电流;Ish代表漏电电流;Rsh代表并联电阻。等效电路模型是原始光伏电池电路的简化结果,方便实验的进行。

通过上述过程完成了实验对象的选取,并构建了光伏电池等效电路,为后续最大功率点跟踪实验提供基础,通过跟踪匹配因数及机器人轨迹跟踪结果来显示机器人的应用效果。

3.2 跟踪匹配因数结果分析

跟踪匹配因数是衡量最大功率点跟踪效果的一个关键指标,其计算公式为

(5)

其中:Kpm表示跟踪匹配因数,取值范围为[0,1]。常规情况下Kpm越大,表明最大功率点跟踪效果越好;Pin表示光伏电池实时输出功率;Pmax表示理论基础上光伏电池最大输出功率。

选取一种球形滚动机器人的路径跟踪控制器设计[17]作为对比机器人,通过实验获得跟踪匹配因数,具体如表3所列。

表3 跟踪匹配因数对比Table 3 Factors comparison of tracking matching

由表3可以看出,编号为1时,设计机器人的跟踪匹配因数可达0.60;编号为8时,设计机器人的跟踪匹配因数可达0.91。与对比机器人相比较,应用设计机器人获得的跟踪匹配因数数值更大,表明设计机器人最大功率点跟踪效果更好。

3.3 机器人轨迹跟踪结果分析

机器人轨迹跟踪结果也是机器人应用性能的直接体现。设置一条最大功率点固定变化轨迹,应用设计机器人与对比机器人对其进行跟踪,获得轨迹跟踪结果如图7所示。

图7 机器人轨迹跟踪结果示意图Fig.7 Schematic diagram of robot trajectory tracking results

图7中相较于对比机器人,应用设计机器人获得的轨迹跟踪结果与最大功率点固定变化轨迹更为接近,二者之间的误差较小,表明设计机器人轨迹跟踪效果更好。

上述实验结果表明:应用设计机器人后跟踪匹配因数数值更大,轨迹跟踪结果误差更小,充分证实了设计机器人具有更佳的最大功率点跟踪效果。

4 结论

为了提升光伏电池工作效率,实现光伏发电的最大化,提出光伏发电系统的最大功率点跟踪智能机器人设计研究。根据离散控制模式构建跟踪智能机器人模型,设计最大功率点跟踪单元实时获取光伏发电系统最大功率点位置,采用跟踪匹配因数确定最大功率点跟踪效果,并通过实验验证了设计机器人具备较好的跟踪效果,通过实验得出以下结论:

(1) 实验工况编号为08时,设计机器人的跟踪匹配因数可达0.91,表明设计机器人最大功率点跟踪效果更好。

(2) 应用设计机器人后,轨迹跟踪结果误差更小,充分证实了设计机器人具有更佳的最大功率点跟踪效果。