相控阵超声在机车轮辋探伤中的优势分析

陈科林

(兰州铁路局机务部,甘肃 兰州 730000)

0 引言

随着中国铁路向高速化、重载化方向不断发展,列车检修技术的进步和设备的更新迭代变得尤为重要。车轮是列车的承载部件,受制造水平的制约以及交变应力、棘轮效应等因素的影响,容易产生缺陷。在动车领域,通过借鉴国外检修模式和不断摸索总结,已经形成了“日常动态探伤、定期在线探伤、定期落轮探伤”的三层次轮对探伤体系,并充分利用了相控阵超声、机器臂柔性探伤等先进技术保障车轮运行安全[1]。

在机务领域,车轮探伤仍以手工探伤为主,且只是对轮辋部位进行超声探伤。由于超声探伤中须使声束尽可能与缺陷垂直以取得最大的缺陷声压发射量[2],因此,在现行工艺中,根据机车车轮冶金缺陷和疲劳缺陷的发展特点[3],设置了双晶探头扫查及大角度多次波扫查2种探伤方式,并结合检修修程的相关要求开展。轮辋多次波扫查过程中,除入射角度少外,也存在声程长、衰减严重、信噪比偏低等问题。

为提高机车车轮探伤质量,提升探伤效率,兰州、上海、西安等机务段已经配置移动式机车轮辋轮辐探伤设备。设备集相控阵超声、机器人等先进技术为一体,较现有手工探伤在声束覆盖性、缺陷分辨力、探头贴合稳定性以及信息化方面都有明显优势。但当前手工探伤工艺在扫查方式规定上不能很好地指导自动探伤设备的使用。本文着重对相控阵超声探伤技术在轮辋探伤中的优势进行分析,并提出工艺改进建议,为优化机车轮辋探伤工艺提供参考。

1 技术现状

在役机车轮箍、整体碾钢轮轮辋超声波探伤工艺规定,探伤前应按照轮辋厚度(或箍厚)选择组合斜探头的入射角度。当前不动车探伤工艺多采用2.5 MHz横波斜探头,采用四次波声程探测缺陷,如图1所示。

图1 UT四次波检测

移动式机车轮辋轮辐探伤设备采用顶转轮方式,采用5 MHz相控阵探头横波电子偏转角度进行检测,采用一次波探伤。

利用相控阵的聚焦或动态聚焦特性,能使发射声束的宽度更窄,使用多角度聚焦声束替代传统的单角度扩散声束,在保障覆盖性的同时,有利于提升检测过程中的分辨力和信噪比。同时,采用相控阵检测可通过聚焦法则配置范围更广的扫查角度,对轮径范围适应性更优,进而无须在探伤前再测量轮辋厚度,实现对工艺流程的简化。

2 电子聚焦对检测能力的提升

相控阵探头不仅可以通过电子偏转的方式实现多角度扫查,而且可以通过电子聚焦的方式,改变声场结构,提升缺陷检测能力。

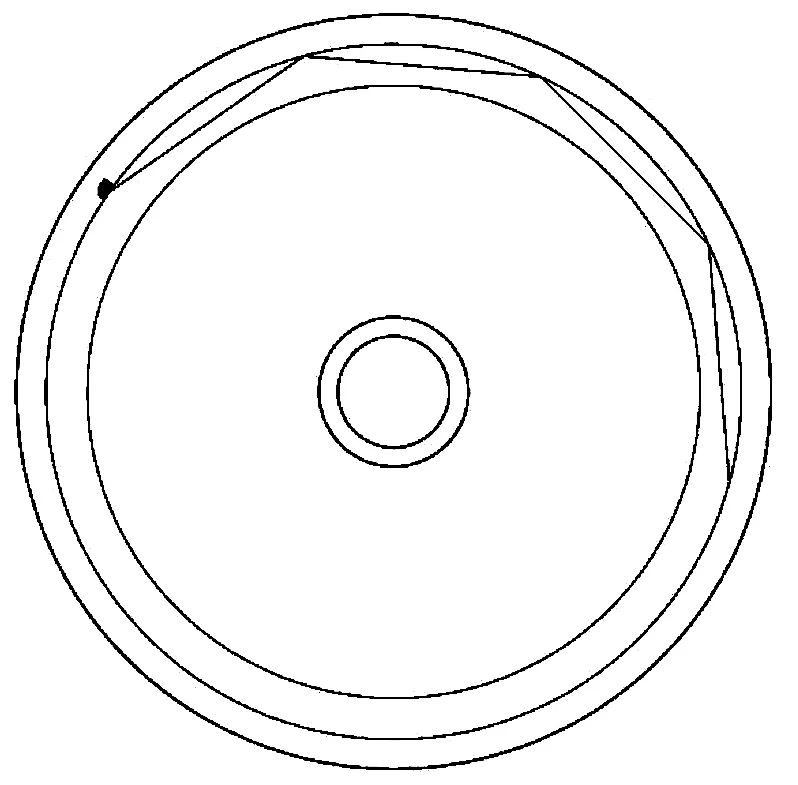

通过CIVA仿真模拟了PA探头45°聚焦到轮辋以下深度15 mm与不聚焦2种模式下的超声声场结构(见图2)。PA探头不设置聚焦时,-3 dB焦点尺寸约为64.6 mm×3.9 mm,焦点中心位于声程50 mm位置;设置了聚焦后,声场-3 dB焦点尺寸约为52.4 mm×2.9 mm,焦点中心移动至声程为35 mm位置。PA探头设置电子聚焦能够改变焦点中心位置,减小焦点-3 dB声束尺寸。

注:左:聚焦15 mm深;右:不聚焦。

利用上述声束对距离轮辋表面以下15 mm深,直径为φ2 mm的平底孔进行模拟检测(见图3),结果显示,聚焦后声束更窄,分辨力更高,对该缺陷的检测灵敏度可提升约4.5 dB。PA探头电子聚焦改善了近表面缺陷检测灵敏度,减小了焦点尺寸,对小缺陷的检测能力得到提升。

3 径向扫查的覆盖性提升

本章节采用CIVA仿真软件模拟了2种检测方式的声场结构,采用基尔霍夫近似模型(Kirchhoff)、变量分离法(SOV)[5-6]对2种检测方式缺陷的检测效果进行了仿真对比,以此说明自动探伤设备在声束覆盖性及一次波检测的优势。

注:左:聚焦15 mm深;右:不聚焦。

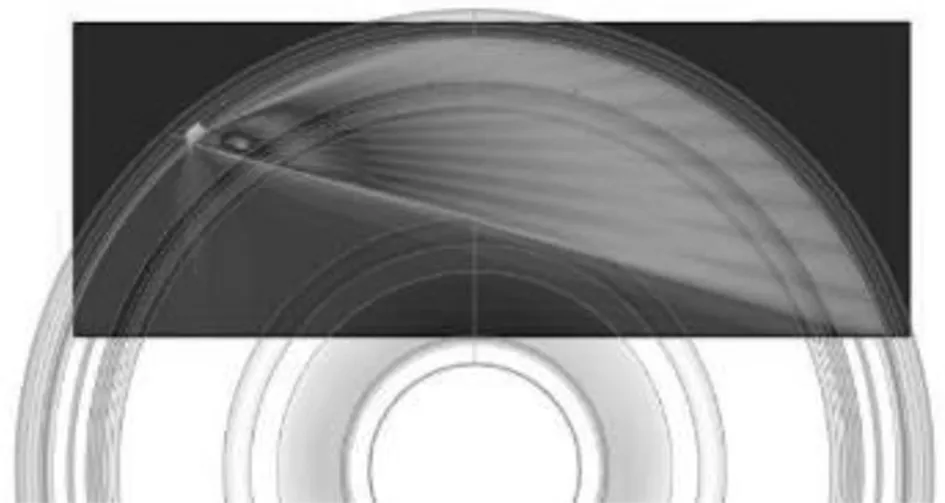

3.1 相控阵多角度扫查覆盖性

相控阵声场覆盖和手工UT探伤声场覆盖仿真如图4所示。可以看出,手工UT探伤超声波声场采用大角度(典型角度70°),仅能够对距离轮辋表面较浅的区域进行覆盖;而PA能够采用电子声束偏转(典型角度35°~70°),实现更大范围的超声波覆盖。

(a)相控阵扫查覆盖

(b)大角度UT扫查覆盖

假设超声波探头与轮辋接触截面半径为R,超声波探头横波折射角度为θ,则理论检测深度D可通过如下公式计算:

D=R-Rsinθ

进一步在模型上设置距离轮辋表面不同深度横通孔用于覆盖性测试,如图5所示,可以看出,UT70°仅能检测到距离轮辋表面较浅的缺陷,而PA探头采用电子多角度偏转,能够检测轮辋,甚至检测到辐板区域更深范围的缺陷。

3.2 PA一次波检测优势分析

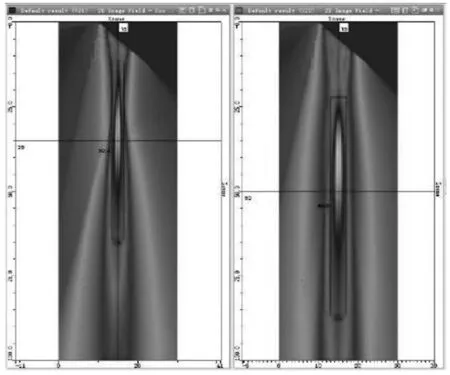

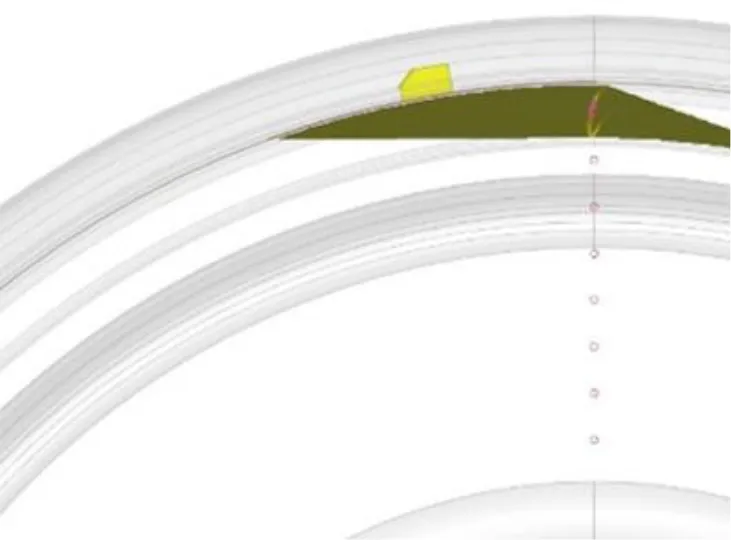

结合自动探伤顶转轮的方式,相控阵探伤能更加充分发挥其优势,如图6所示,在车轮踏面上设置2 mm深刻槽,并分别用PA一次波和UT多次波进行模拟测试。

(a)不同深度横孔PA扫查结果

(b)不同深度横孔UT扫查结果

由于UT探伤采用2.5 MHz探头,PA采用5 MHz探头,受探头频率越低,能量越高因素影响,在其他条件相同情况下,PA一次波比UT一次波检测2 mm表面刻槽灵敏度低约18.3 dB,与UT探头二次波检测灵敏度接近。但UT探头三次波和四次波检测灵敏度比一次波低30 dB以上,须采用更高的检测增益,对仪器和探头的检测灵敏度余量有很高的要求,否则缺陷检出信噪比会受到较大影响。

表1 UT多次波和PA一次波检测2 mm刻槽对比

另一方面,车轮轮辋表面为曲面,超声波在轮辋表面会呈现不规则的反射。采用2~4次波检测表面缺陷,须将探头扭转1.4°~2.3°才能够检出,如表1所示。在四次波的检测中,虽然探头扭转了一定角度,超声波在入射过程中能够覆盖到表面刻槽,但是在反射过程中,超声波主声束依然偏离了探头位置。在多次波的检测中,超声波与轮辋表面产生多次的不规则反射,不仅会造成检测灵敏度的损失,也会对缺陷的准确定位将造成很大的误差,如图6所示。

图6 多次反射对回波接收影响示意

若采用PA一次波探伤,旋转车轮360°进行超声波全覆盖,能够有效避免轮辋对超声波的不规则反射造成的缺陷定位不准确的问题。

4 结语

本文通过模拟仿真,较为深入地分析了相控阵超声较常规超声在机车轮辋探伤中的优势。从仿真结果可以看出,其聚焦及偏转特性能够有效改善轮辋探伤覆盖性及灵敏度,轮径范围适应性更优,结合自动化探伤设备所集成的顶转轮机构,可有效实现一次波扫查对现有多次波扫查的替代。

目前,兰州机务段购置了2台LU移动式机车轮辋轮辐探伤系统,在自动探伤工艺的指导下,共检测轮对1 404条,检出超限缺陷14例,其探伤能力已得到充分验证,机车车轮安全得到有效保障。