尿素装置工艺防腐措施

李江威, 张辽新, 李天宇

(中国石油独山子石化公司塔里木石化分公司, 新疆库尔勒 841000)

中石油独山子石化公司塔里木石化分公司(简称塔石化公司)尿素装置采用斯纳姆氨汽提工艺,设计能力为年产80万t尿素。氨汽提工艺具有技术可靠、自动化程度高、耐腐蚀性好、操作弹性大等特点。在尿素生产过程中,在高温、高压条件下,由于尿液、甲铵等多种物质共同作用导致的装置腐蚀问题十分严重,已经成为制约装置连续稳定运行的重要因素。

尿素生产装置的防腐离不开各种防腐材料、设备的应用,例如合成塔、汽提塔的衬里都采用新型的防腐材料,装置建成后,每台设备与管线的耐腐蚀能力就基本固定了。在生产过程中,装置加工何种原料(原料腐蚀性)、采取何种工艺路线(工艺操作条件)决定了装置将会承受的腐蚀风险,因此从工艺控制方面进行防腐是防腐工作的重要部分。通过原料优化,降低腐蚀性介质的浓度,使原料中的腐蚀性介质浓度符合装置设计值和材质耐腐蚀能力;在满足工艺需要的同时设定相应的生产运行参数界限,破坏或改变主要腐蚀风险发生的条件,通过工艺参数调控改变腐蚀环境,阻止或减缓腐蚀反应。

1 腐蚀机理

合成尿素的原料氨和二氧化碳,以及成品尿素,单独存在时对不锈钢和钛材均没有显著的腐蚀作用,但尿素合成反应中的尿液腐蚀性较强。腐蚀的类型属于电化学腐蚀,发生腐蚀的原因可能有两个方面。

(1)

(2)

第二,在高温、高压下,尿素及其同分异构体氰酸铵有互变反应存在,氰酸铵在水中离解产生强还原性的氰酸根(CNO-),这种产物对金属表面的钝化膜也能产生活化腐蚀,腐蚀性很强。具体反应式为:

(3)

2 腐蚀部位

2.1 尿素合成塔(R-101)

尿素合成塔是尿素高压系统的核心设备,是整个装置中发生尿素合成反应的场所。一方面,尿素合成塔大多为多层包扎,筒体的筒节之间采用深环焊缝,在焊接和使用过程中容易产生缺陷;另一方面,尿素合成塔内介质成分复杂,包括氨、二氧化碳、水、甲铵、尿素等,具有极强的腐蚀性,并且尿素合成塔内反应剧烈,温度高、压力高,运行中会产生多种形式的腐蚀。尿素合成塔顶封头的环焊带部位经常出现针孔腐蚀;固定合成塔出液管线上的卡子及相关部件经常出现磨蚀;衬里焊缝的边沿处由于焊接时母材受温度的影响,导致局部贫铬等,运行几年后就会出现刀状腐蚀;合成塔上封头的人孔处存在垢下腐蚀,由于保温不佳也有一定的冷凝腐蚀;合成塔塔盘与塔壁的环隙之间存在着一定的冲刷腐蚀等[1]。

从尿素合成塔整体情况来看,尿素合成塔中部的腐蚀最严重,上部和下部的腐蚀程度基本相当。尿素合成塔中部为温度最高的区域,而且该区域甲铵的浓度相对较高,因此中间部位的腐蚀最严重,衬里的减薄量最大。尿素合成塔的顶部虽然温度比较高,但是尿液浓度比较高、甲铵液浓度比较低,所以腐蚀情况小于中部。

2.2 氨汽提塔(E-101)

在氨汽提尿素装置中,氨汽提塔是一个直立的管壳式换热器,作用是通过将过剩氨在氨汽提塔受热释放出来,使气相中的氨分压增加、二氧化碳分压降低,打破原来的气液平衡。液相中的二氧化碳不断解吸到气相,从而使甲铵不断分解。氨汽提塔换热管顶部安装有外插结构的分布管,塔内的介质成分包括氨、二氧化碳、水、甲铵、尿素等,操作温度高、压力高,运行条件苛刻。

从国内外尿素装置的运行情况来看,氨汽提塔中易腐蚀的部位有:(1)换热管顶端800 mm区域。该区域换热管内部被腐蚀,管壁减薄均匀,尿素、甲铵溶液从换热管顶部的汽提分布管小孔进入换热管内, 使液体形成螺旋降液膜;流体的旋转产生动能,冲刷换热管内壁。该区域换热管采用钛材,相对于其他金属,钛的抗冲蚀能力差,因此冲刷腐蚀比较严重,且随着负荷加大,管内流量升高, 腐蚀更加严重。换热管上部是操作温度最高的区域,溶液中溶解的氨、二氧化碳和惰性气体在此区域蒸发, 腐蚀速率成倍增长,化学腐蚀最为剧烈,在冲刷腐蚀和化学腐蚀2种腐蚀环境下,换热管上端成为整个设备中腐蚀最严重的部位[2]。(2)换热管顶部封头区域。该区域换热管内壁容易形成冲刷腐蚀,塔石化公司尿素装置氨汽提塔的上封头在2015年腐蚀泄漏,不得不停工处理。(3)换热管与管板焊缝处区域。该区域易腐蚀,塔石化公司尿素装置在2014年发生过换热管和下管板焊缝融合处有腐蚀裂纹,造成装置停工。

2.3 中压甲铵分解器(E-102A/B)

尿素装置中压分解器为配套三合一设备,上部是分离器(V-102),中部是加热器(E-102A/B),下部是液体储罐(L-102)。其中,加热器又分为两段,上段E-102A采用0.55 MPa的增压蒸汽作为热源,下段E-102B采用氨汽提塔蒸汽冷凝液分离器(V-109)的蒸汽冷凝液作为热源,其压力为1.6~2.0 MPa,温度为219 ℃。

从历史运行情况来看,加热器的换热管比较容易发生腐蚀。一方面由于氨汽提塔液位的频繁波动使进入分离器的介质量不稳定,对换热管内壁造成冲击;另一方面氨汽提塔壳侧加热蒸汽的波动,同样对加热器的换热管外壁造成冲击,极易产生冲刷腐蚀,尤其是在加热蒸汽的进出口位置,冲刷更加严重。塔石化公司尿素装置加热器的换热管曾发生严重的腐蚀泄漏事件,2011年4月发现加热器换热管可能泄漏,之后造成数次停车,同年8月检修时堵管242根,运行4个月后再次发生腐蚀爆管事件,最终不得不更换设备。

3 工艺防腐措施

3.1 防腐空气的控制

尿液(甲铵溶液)是一种还原性介质,不锈钢和钛在不通氧的条件下,在尿液中属活化腐蚀,而在通氧条件下,其表面生成一层完整致密的钝化膜,把母材和腐蚀介质隔离,将活化腐蚀变为钝化腐蚀,腐蚀速度成千倍下降。钝化的具体过程是钝化膜以钝化腐蚀的速度溶解,同时新的钝化膜以一定速度产生,使钝化膜能保持一定厚度,形成动平衡,使材料具有耐腐蚀性。

尿素装置的钝化空气加入点有2个,一个在压缩机一段入口进入二氧化碳管线,随二氧化碳进入尿素合成塔,为高压合成系统及中压分解系统提供防腐空气,另一个在氨汽提塔下部,主要为氨汽提塔提供钝化空气。根据斯纳姆氨汽提工艺要求,二氧化碳气体的氧体积分数为0.2%~0.4%,氨汽提塔的钝化空气体积流量为65~84 m3/h。2020年塔石化公司二氧化碳气体的氧体积分数化验分析统计见表1。

表1 2020年二氧化碳气体的氧体积分数化验分析统计表

由表1可以看出:2020年装置运行期间,二氧化碳气体的氧体积分数满足工艺要求,但是一直靠近指标下限,多数时间在0.20%~0.25%,全年有3次二氧化碳气体的氧体积分数达到0.19%,低于控制指标。

由于仪表流量计的问题,进氨汽提塔的钝化空气量指示不准,2020年生产期间,尿素操作人员只能凭借钝化空气压缩机(K-102)出口的压力判断钝化空气量是否满足工艺生产。

3.2 关键点的温度控制

超温会加速设备腐蚀,超温幅度越大,腐蚀速率越快;超温时间越长,腐蚀越严重。因此,在正常生产中,要严格控制设备的运行温度,尽量避免超温现象的发生,若运行中发现系统超温,应及时进行调整,将温度控制到正常指标范围。根据生产工艺要求及设备材质的限制,塔石化公司尿素装置将氨汽提塔出液温度(TI-1017)控制在 202~206 ℃,将中压分解器出液温度(TIC-1021)控制在155~160 ℃。

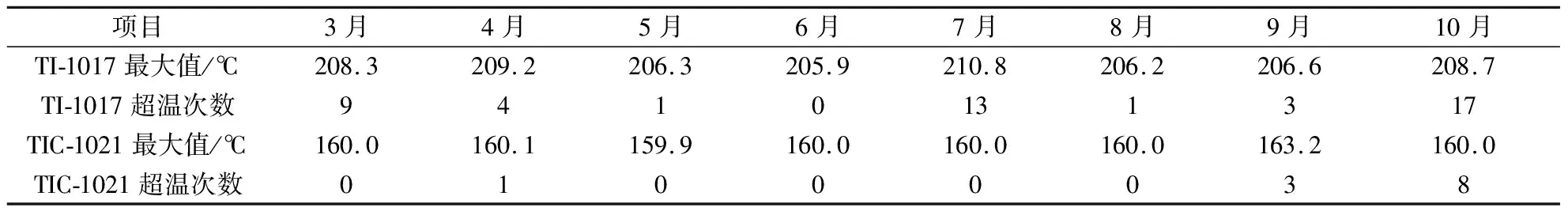

2020年塔石化公司尿素装置关键温度控制情况统计见表2。由表2可以看出:在2020年运行期间,TI-1017超温次数较多,最高温度达到了210.8 ℃,超过208 ℃的次数也较多。TI-1017超温基本发生在开工阶段,尿素合成塔反应不佳,出料不稳定,导致氨汽提塔液位不稳定,TI-1017难以控制,造成超温,但是超温时间都很短,多数情况下超温在1 min以内。相较而言,TIC-1021超温次数很少,最高温度为163.2 ℃,几次超温也都发生在开工阶段,原因同样是系统出料不稳定,温度难以控制。

表2 2020年尿素装置关键温度控制情况统计表

3.3 系统氨碳比和水碳比的控制

在尿素(甲铵溶液)中含有一定量的过剩氨,对降低腐蚀是有利的。氨的存在可以中和溶液的酸性,提高系统溶液的pH,使系统的酸性降低,从而抑制了氰酸和氰酸铵的生成,减少设备腐蚀。而水碳比增高降低了溶液中的氨浓度,易使氰酸或氰酸铵生成,同时也降低了溶液的pH,加剧了设备的腐蚀速度。根据生产工艺要求及材料限制,塔石化公司尿素装置氨碳比控制在3.2~3.6,水碳比控制在0.5~0.7。

2020年塔石化公司尿素装置氨碳比统计见表3。由表3可以看出:在2020年装置运行中,尿素生产装置的平均氨碳比在指标范围内,靠近指标下限,同时氨碳比低于3.2的情况也存在,说明装置的氨碳比总体满足防腐的要求,但是还可以再优化。

表3 2020年尿素装置氨碳比统计表

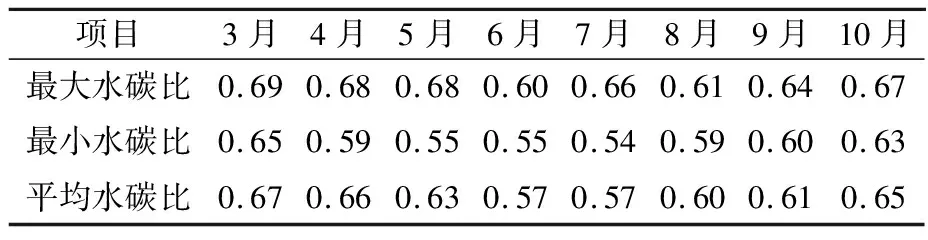

2020年尿素装置水碳比统计见表4。由表4可以看出:系统的水碳比均在指标控制范围内,没有超出指标的情况,而且总体来看,水碳比靠近指标下限的情况偏多,说明该装置对水碳比的控制较为合理,能达到较好的防腐效果。

表4 2020年尿素装置水碳比统计表

3.4 停车期间工艺防腐措施

封塔停车期间的防腐蚀控制也十分重要,如果操作和维护不当,一次停车造成的腐蚀,有可能比正常运行几个月产生的腐蚀都严重。因此,掌握停车期间设备减缓腐蚀的方法和措施,对保护尿素高压设备是非常重要的。

3.4.1 停车期间系统氨碳比的控制

由于高氨碳比可以减缓设备的腐蚀,因此,在停车前或停车时,适当增加系统氨的加入量,有利于停车封塔期间设备的防腐。计划停车时,可以在停车之前适当提高送入系统的氨量,以提高系统停车期间的氨碳比。紧急停车时,只要不是因高压氨泵引起的系统停车,可以在停车封塔时,适当延长氨泵向系统的送氨时间,以提高封塔期间系统的氨碳比。

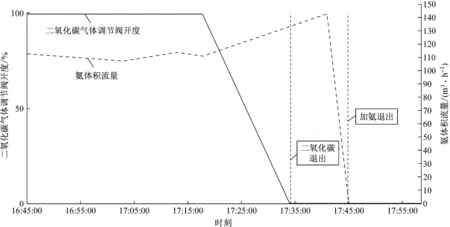

塔石化分公司尿素装置严格执行封塔停车时系统加氨的操作,以2020年3月30日装置封塔停车为例,停车时系统加氨的情况见图1。

图1 2020年3月30日装置停车时系统加氨的情况

由图1可以看出:在二氧化碳退出后往尿素合成塔继续加氨10 min,以达到提高氨碳比的目的。2020年塔石化公司尿素装置封塔停车后加氨时间及封塔时间统计见表5。

表5 2020年尿素装置封塔停车后加氨时间及封塔时间统计表

由表5可以看出:尿素装置2020年共停工7次,封塔停车时系统加氨时间均达到10 min,提高了封塔期间系统内的氨碳比,起到了减缓腐蚀的作用。

3.4.2 停车期间封塔时间的控制

封塔时间对不锈钢的腐蚀影响很大,正常生产过程中因加氧使钝化膜保持稳定,而停车后不再加氧,系统压力下降,部分液相转向气相,溶液中氧浓度减少,平衡状态被打破,随之固相中形成的不锈钢表面的氧化膜被溶液溶解而破坏,造成腐蚀[3-4]。根据斯纳姆氨汽提工艺的要求,尿素装置封塔时间应尽量控制在24 h以内,最长不超过48 h。2020年塔石化尿素装置封塔停车6次,排塔1次,封塔时间最短5 h,最长24.5 h,符合装置的工艺防腐要求(见表5)。

4 防腐工作建议

对尿素装置工艺防腐工作的建议如下:

(1)根据尿素装置的腐蚀机理及运行现状,进一步确定装置的易腐蚀部位,包括易腐蚀的设备、设备附件、管线、法兰等,制定有效的措施,持续进行监控。

(2)在仪表方面,分析钝化空气压缩机出口流量计指示不准的原因,进行技术改造,使流量计能够正常投用,以帮助操作人员判断空气压缩机钝化空气量是否满足生产要求。考虑增加氨碳比、水碳比的在线监测系统,使操作人员更加及时准确地判断系统的氨碳比、水碳比,及时进行调整,不断优化系统的工艺防腐条件。

(3)根据不同的封塔停车条件,严格限定封塔的时间。系统因断氨而出现紧急停车,若停车前系统氨碳比一直控制在指标的下限运行,停车时又不能向系统多加氨,这种状况下,封塔时间一般不宜超过12 h;紧急停车,若封塔时可以向系统加入一定量的氨,且停车前系统的氨碳比控制正常,则封塔时间不超过24 h;如果计划停车,停车前2~3 h,逐渐将系统氨碳比、加空气量控制在指标的上限,将水碳比控制在指标的下限运行,封塔时再保持向系统多送一定时间的氨,这种情况下封塔时间可以延长到48 h;若因钝化空气中断而停车,或因设备出现不明原因的严重腐蚀而停车,则不宜封塔,应立即做排塔处理,查明原因、处理完成后重新升温后钝化开车。

5 结语

尿素装置易腐蚀的部位有尿素合成塔、氨汽提塔、中压分解器等设备及相关的尿液、甲铵管线,这些部位需要在生产中重点监控。尿素装置易发生腐蚀的时间阶段为装置波动及启停阶段。在生产中,应保证有足够量的防腐空气连续加入系统,使设备管道内壁生成完整的氧化膜,同时优化系统的物料配比,稳定生产,避免出现局部超温、超压现象。另一方面,应做好停工开工期间的工艺防腐控制,特别是严格控制封塔的时间,以及投料阶段各工段的温度控制,避免温度骤升、骤降,使腐蚀加剧。