重芳烃、多元烃深加工装置运行中出现的问题及优化改进措施

李永亭,王希奋,金占寿

(伊犁新天煤化工有限责任公司,新疆伊宁 835000)

伊犁新天煤化工有限责任公司20亿m3/a煤制天然气项目采用碎煤加压熔渣气化技术,以煤为原料,经气化、变换、净化、甲烷化,最终制成天然气。该项目主要包括气化装置、煤气水分离装置、酚回收装置、净化装置、甲烷化装置,以及空分、热电、污水处理等附属配套设施。该项目加压气化装置有22台碎煤加压气化炉,由于碎煤加压气化的温度较低,粗煤气中含有部分焦油、酚、氨等杂质,并在冷却过程中随水一起送至煤气水分离装置,由煤气水分离装置对煤气水进行油分的分离。

煤气水分离装置的主要任务是分离煤气水中的溶解气、重芳烃、多元烃、含尘重芳烃等组分,副产低压蒸汽[1]。煤气水分离装置按6个系列设计,单系列处理能力为289.5 t/h,由含尘、焦油的煤气水闪蒸和初分离,含油煤气水闪蒸和初分离,煤气水最终分离,以及煤气水过滤4个部分组成。煤气水分离装置利用废水中气体减压膨胀、固体重力沉降的原理分离出溶解气及副产品重芳烃、多元烃。

油品深加工项目以重芳烃和多元烃为原料,通过三相离心机对原料重芳烃脱水、除渣后,与多元烃混合,利用脱酚塔、减压塔两塔减压蒸馏工艺,根据组分的沸点不同将原料中各组分进行切割分馏。在脱酚塔顶部采出轻烃,塔侧线采出酚油;在减压塔顶部采出洗油,塔侧线采出蒽油,底部采出重组分沥青[2]。

通过脱酚塔、减压塔连续减压蒸馏工艺切割出密度为0.856 g/mL(20 ℃)的轻烃、密度小于0.94 g/mL(20 ℃)的酚油、密度为1.03~1.06 g/mL(20 ℃)的洗油、密度为1.08~1.18 g/mL(20 ℃)的蒽油,以及软化温度为75~95 ℃的沥青。

配套罐区接收并储存轻烃、酚油、洗油、蒽油、沥青、粗酚,并将这些油品装车外售;同时,增加氨水装车鹤管对综合罐区氨水进行装车外售。轻烃储罐、酚油储罐、洗油储罐、蒽油储罐、沥青储罐、粗酚储罐收发料时的挥发性气体,以及装载油品过程中产生的挥发性气体全部送至配套油气回收系统进行回收处理,以达到环保排放要求。

针对重芳烃、多元烃深加工装置在运行中出现了沥青管线堵塞、三相离心机出口异味大、三相离心机堵塞、加热炉管结焦、重芳烃含水量高等影响正常运行的问题,提出了技术改造和优化措施,以保证装置安全、稳定、满负荷运行。

1 工艺原理及工艺特点

1.1 蒸馏原理

蒸馏是一种热力学的分离工艺,利用混合液体或液-固体系中各组分沸点的不同,使低沸点组分蒸发再冷凝,以分离整个组分。蒸馏是蒸发和冷凝两种单元操作的联合[3]。

重芳烃、多元烃是极其复杂的混合物,要从重芳烃、多元烃中提炼出轻烃、酚油、洗油、蒽油及沥青产品,其基本途径是将重芳烃、多元烃分割为不同沸程的馏分。蒸馏是最经济、最容易实现的分离手段,它能够将液体混合物按其所含组分的沸点或压力的不同而分离为轻重不同的各种馏分[4]。国内外成熟的煤焦油连续蒸馏的工艺流程较多,单就蒸馏塔的操作压力而言,可分为减压蒸馏、常压蒸馏和常减压蒸馏三大类。该项目采用减压蒸馏工艺,采用高通量、高效率的塔盘,提高了产品分离精度和产品质量。

1.2 装置工艺特点

根据重芳烃含有大量喹啉不溶物(固体杂质)及水分的特点,设置了三相离心机(M101A/B)进行固-液-油的三相分离,过滤脱除重芳烃中的部分水分及 50 μm 以上的固体颗粒。

采用脱水罐和脱酚塔进一步脱除重芳烃及多元烃中的水分,并且在脱酚塔的侧线采出富含酚类化合物的酚油产品,作为二期提酚单元的原料。

脱酚塔采用重沸炉的工艺流程,可以有效控制洗油中酚的含量,提高酚油的收率,同时省去了后续减压塔脱水的必要性,避免了减压塔顶油水难以分离的风险。为了避免脱酚塔底重沸炉结焦,脱酚塔采用负压操作。

洗油、蒽油与沥青的分离采用减压蒸馏工艺,以降低蒸馏温度。减压塔操作压力为-80 kPa,减压塔顶抽出洗油产品,塔侧线抽出蒽油产品,塔底采出沥青产品。

重沸炉、减压进料加热炉设置联合余热回收系统,设置空气预热器,集中回收烟气余热。

重芳烃、多元烃深加工装置中对各高温部位的能量进行了优化设计,能量得到了充分利用,如脱酚塔中段酚油、减压塔中段蒽油、减压塔底沥青,均通过与脱酚塔的进料进行换热,减少了脱酚塔底重沸炉燃料气的消耗。

2 工艺流程

2.1 重芳烃脱水流程

从综合罐区来的原料重芳烃进入三相离心机进行固-液-油三相分离,分离后重芳烃中含固质量分数小于0.5%、含水质量分数小于5%的油相进入原料油缓冲罐,分离的水自流至酚氨水罐,经酚氨水泵送至上游煤气水分离装置,酚氨水也作为三相离心机停车时的冲洗水。三相离心机处理的重芳烃油渣收集至油渣槽定期运至废渣场定点处理,要求废渣中含油质量分数小于50%。

2.2 脱酚塔流程

三相离心机分离的油相带压自流至原料油缓冲罐,由原料油进料泵增压至0.5 MPa与从综合罐区多元烃装车泵来的多元烃混合,然后经脱酚塔中段油/原料油换热器Ⅰ换热至88 ℃,再经原料油加热器升温至107 ℃后进入脱水罐。脱水罐顶部气相直接进入脱酚塔第26块塔板被塔顶回流液吸收,脱水罐底部液相经原料油升压泵升压至0.5 MPa后,与脱酚塔中段油/原料油换热器Ⅱ换热至125 ℃,然后经沥青/原料油换热器换热至170 ℃,再经减压塔中段油/原料油换热器换热至229 ℃,进入脱酚塔第10块塔板进行蒸馏。

脱酚塔顶气相经脱酚塔顶水冷器冷却至40 ℃后进入脱酚塔顶回流罐分水沉降,回流罐顶部气相进入抽真空系统,控制脱酚塔顶压力为-30 kPa,真空系统出口不凝气送至火炬系统。回流罐污水自流至酚氨水罐,油相一部分作为轻烃产品由脱酚塔顶回流泵送至罐区轻烃储罐,另一部分作为脱酚塔塔顶回流。

脱酚塔中段从第18块塔板采出酚油,经脱酚塔中段油/原料油换热器Ⅰ、脱酚塔中段油/原料油换热器Ⅱ冷却后,一部分回流至第22块塔板,另一部分作为酚油产品经酚油水冷器冷却至40 ℃送至罐区酚油储罐。脱酚塔塔底油由脱酚塔底重油泵升压至0.5 MPa后,一部分经脱酚塔底重沸炉加热后返回脱酚塔,另一部分经减压塔进料加热炉加热后送入减压塔塔底继续减压蒸馏。

2.3 减压塔流程

减压塔塔顶油气经减压塔顶空冷器冷却至50 ℃后进入减压塔顶回流罐,不凝气经减压塔顶水冷器冷却后,经塔顶抽空系统抽出送至火炬系统,控制减压塔顶压力为-80 kPa。减压塔顶回流罐内洗油经减压塔顶回流泵增压至0.5 MPa后,一部分回流至减压塔顶部,另一部分作为洗油产品送至罐区洗油储罐。减压塔中段抽出蒽油经减压塔中段油泵增压至0.8 MPa,经减压塔中段油/原料油换热器换热至238 ℃后,一部分回流至减压塔中段,另一部分经蒽油空冷器冷却至60 ℃作为蒽油产品送至新建罐区蒽油储罐。塔底沥青经减压塔底重油泵增压至0.7 MPa后经沥青/原料油换热器降温冷却至170 ℃送至罐区沥青储罐。重芳烃、多元烃深加工工艺流程见图1。

C-101—脱酚塔;C-102—减压塔;E-101—脱酚塔中段油/原料油换热器Ⅰ;E-102A/B—沥青/原料油换热器;E-103A/B—脱酚塔顶水冷器;E-104A/B—酚油水冷器;E-105—原料油加热器;E-107—减压塔原料油/中段油换热器;E-108—脱酚塔中段油/原料油换热器Ⅱ;P-102A/B—脱酚塔顶回流泵;P-101A/B—原料油进料泵;P-103A/B—脱酚塔中段油泵;P-104A/B—脱酚塔底重油泵;P-105A/B—酚氨水泵;P-106A/B—原料油升压泵;P-107A/B—减压塔中段油泵;P-108A/B—减压塔泵;P-109A/B—减压塔顶回流泵;F-102—减压塔进料加热炉;F-101—脱酚塔底重沸炉;D-105—脱水罐;D-104—酚氨水罐;D-103—减压塔顶回流罐;D-102—脱酚塔顶回流罐;D-101—原料油缓冲罐;M-101A/B—三相离心机;A-101—蒽油空冷器;A-102A/B—减压塔顶空冷器;PK-101—引气风机;PK-102—鼓气风机。

3 运行中出现的问题及优化改进措施

3.1 重芳烃含水量高

重芳烃中的含水量高,最高时含水质量分数可达10%。含水量高造成三相离心机分离效果差,三相离心机运行负荷高且负荷调整操作难度大、耗时长,脱酚塔、减压塔的工况波动大、能耗高且运行不稳定。

处理措施:煤气水分离装置新增重芳烃蒸馏装置。当重芳烃含水质量分数在15%以下时,通过重芳烃输送泵将重芳烃送至重芳烃分液罐,当重芳烃分液罐液位达到80%时,利用0.5 MPa低压蒸汽加热调节重芳烃分液罐温度在85 ℃,静置分离8 h后,在4#、5#取样口取样分析。当含水质量分数大于15%时,打开重芳烃蒸馏装置侧面8 m或9 m处排水阀门,启动重芳烃输送泵向初焦油分离器返水;返水合格后重芳烃送至重芳烃加热器,利用0.5 MPa低压蒸汽加热至100 ℃后进入重芳烃蒸馏装置,当重芳烃分液罐液位达到80%时,停止进料。利用0.5 MPa低压蒸汽对重芳烃蒸馏装置加热,温度控制在95~100 ℃,通过升温将重芳烃中的煤气水汽化,呼吸气经过呼吸气冷却器冷却至70 ℃,冷却废水送入泥浆液槽。重芳烃蒸馏装置中的重芳烃经过加热、蒸馏、脱水,含水质量分数下降至5%以内送至综合罐区。

3.2 三相离心机堵塞

重芳烃来料中含油渣、粉煤杂质多时,多次出现三相离心机堵停。煤气水分离装置配备2台三相离心机,1台堵停后立即切换至备用三相离心机运行,偶尔也会出现备用三相离心机堵停,造成2台三相离心机同时堵停的情况。

处理措施:煤气水分离装置新增三相离心机,以分离重芳烃中的油渣、粉煤,重芳烃经煤气水分离装置的三相离心机分离油渣、粉煤后送重芳烃蒸馏装置处理后再送至综合罐区。

3.3 三相离心机出口异味大

重芳烃通过三相离心机进行固-液-油三相分离,分离后的重芳烃油渣收集至油渣槽定期运至废渣场定点处理。由于三相离心机出口、油渣回收槽都是敞口状态,运行过程中油渣不能及时被运走,现场异味大,刮风时异味经常飘至生活区及周边村庄,导致环保压力大。

处理措施:对三相离心机油渣出口及油渣回收槽进行技术改造,对三相离心机油渣出口及出料口进行封闭处理。增设油气回收装置,三相离心机油渣出口及出料口顶部接入油气回收装置,出料口直接进入密封的翻斗车内,2辆翻斗车交替运行,保证出料密封储存运输。

3.4 沥青管线堵塞

重芳烃、多元烃深加工装置运行一段时间出现减压塔塔底沥青液位上涨、减压塔底重油泵出口压力高、沥青储罐液位不增加等情况,分析判断为减压塔底重油泵至罐区沥青储罐管线堵塞。

根据设计要求,沥青的软化温度应控制在72 ℃。减压塔塔底沥青经减压塔底重油泵送出,经沥青/原料油换热器降温冷却,降温速度过快造成沥青软化。沥青软化后黏度增大,当温度降至52 ℃以下后沥青凝固,造成堵塞情况。

处理措施:

(1)现场接胶管并使用1.5 MPa蒸汽通向减压塔底重油泵出口导淋,对堵塞管线进行吹除。

(2)对减压塔底重油泵出口至沥青储罐间管线新增1.5 MPa蒸汽伴热,保证沥青不低于52 ℃。

(3)降低沥青的软化温度,通过降低减压塔的温度将沥青的软化温度控制在55~65 ℃。

减压塔底重油泵出口至沥青储罐间管线疏通后,采取以上措施运行至今未出现过减压塔底重油泵出口至沥青储罐间管线堵塞情况。

3.5 炉管结焦

脱酚塔底重沸炉、减压塔进料加热炉入口重油压力设计均为0.5 MPa,从重芳烃、多元烃深加工装置投料运行开始,脱酚塔底重沸炉压力涨到 0.78 MPa,减压塔进料加热炉压力上涨到1.4 MPa。为保证脱酚塔底重沸炉出口温度,重芳烃、多元烃深加工装置100%运行期间脱酚塔底重沸炉加热燃料气体积流量由最初的200 m3/h上涨到310 m3/h。为保证减压塔进料加热炉出口温度,减压脱酚塔底重沸炉和减压塔进料加热炉的进料加热炉加热燃料气体积流量由200 m3/h上涨到300 m3/h。根据减压塔进料加热炉出口重油压力、炉膛温度上涨趋势及燃料气增加流量分析判断脱酚塔底重沸炉和减压塔进料加热炉的炉管出现了结焦。

处理措施:对脱酚塔底重沸炉、减压塔进料加热炉进行炉管烧焦处理。经过48 h烧焦工作后,炉膛降至常温后自然通风,受限空间程序办理相关手续后进入炉内检查。炉管热电偶测量元件、炉管挂钩、转向弯头、炉管外壁均无变形;炉内浇注料、主火嘴、长明灯等附件完好。烧焦结束后炉管全程通入脱盐水,测试脱酚塔底重沸炉、减压塔进料加热炉进出口压降正常,通过内窥镜检查,未发现异常杂物;系统冷态时对脱酚塔底重沸炉、减压塔进料加热炉的进出口弯头、转向弯头处进行壁厚测量,烧焦结束后再对进出口弯头、转向弯头进行壁厚测量,对弯头处结焦情况及冲刷情况进行数据分析,结果均在控制范围内,判断已达到清焦目的。

重芳烃、多元烃深加工装置通过升温、恒温、投料开车、系统负荷加至100%负荷共计用时56 h。重芳烃、多元烃深加工装置脱酚塔底重沸炉压力下降到1.4 MPa,减压塔进料加热炉压力下降到0.15 MPa;脱酚塔底重沸炉加热燃料气体积流量由310 m3/h降到180 m3/h;减压塔进料加热炉加热燃料气流量由300 m3/h降到120 m3/h。

4 经济效益分析及工艺优化调整

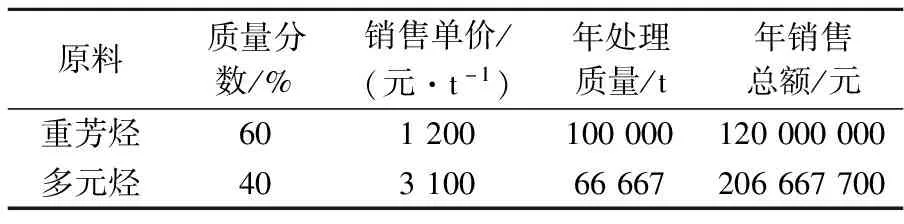

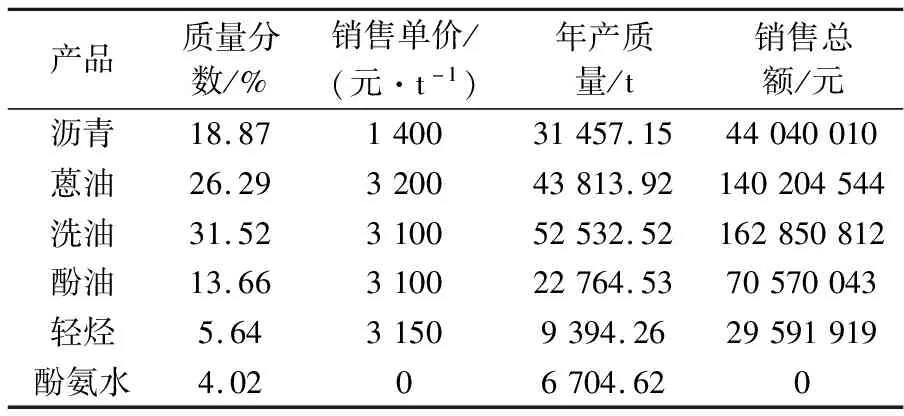

根据最新环保相关规定,重芳烃、多元烃被定为危废品,2021年重芳烃、多元烃的销售价格及重芳烃、多元烃深加工后的产品销售金额见表1、表2。

表1 重芳烃及多元烃销售价格

表2 重芳烃及多元烃深加工后产品销售价格

由表1、表2可以看出:每年重芳烃、多元烃销售额总计约为3.266 7亿元;每年所得产品销售额总计约为4.472 5亿元。根据目前市场价格年净利润可增加约1.205 8亿元。由于设计年处理重芳烃能力为12万t,仍有2万t能力富余,因此计划2022年外购重芳烃2万t,配比剩余的1.73万t多元烃进行深加工,可实现经济效益最大化。

由表2可以看出:除酚氨水外,沥青的销售单价最低。因此,可通过减少沥青产量、增大其他产品产量来实现销售净利润最大化。

减少沥青产量的措施有:

(1)增大减压塔的真空度,增加蒽油、洗油的产量。

(2)调整减压塔的温度以加大洗油、蒽油的产量。

(3)降低减压塔的温度,通过控制沥青的软化温度来实现减少沥青产量的目的。根据运行期间分析总结减压塔的温度由设计370 ℃降至300 ℃时可实现煤沥青产量最低。

5 现运行合理化建议

(1)由于多元烃不经过三相离心机,所以多元烃中的含水量高会造成脱酚塔工况波动大、能耗高、运行不稳定。建议增设多元烃蒸馏装置,蒸馏分离多元烃中的水分。

(2)脱酚塔加热炉加负荷提温速度慢,炉温控制操作难度大。脱酚塔加热炉只有1个加热烧嘴,造成炉内火焰分布不均匀,对路管的加热出现偏烧等受热不均的情况。建议将加热烧嘴技改为2个或4个,对炉内进行加热。

(3)水环真空泵循环水采用脱盐水作为密封水,密封水排至污油罐,污油罐体积仅有5 m3。当污油罐液位涨至75%时就要现场启动污油泵将三相离心机分离出来的水和固体中夹带的污油返回煤气水分离装置。每班启泵5~6次,过于频繁。建议增大污油罐体积或将污油泵技改为自动启动。

6 结语

重芳烃、多元烃深加工装置是伊犁新天煤化工有限责任公司20亿m3/a煤制天然气项目2021年的重点技改项目。该装置自2021年10月7日开车以来经历了不断地技术改造,目前装置运行稳定、安全可靠,完全能够处理自产重芳烃10万t、多元烃6.67万t,产品蒽油、洗油、酚油、轻烃、沥青合格,销售渠道畅通。重芳烃、多元烃深加工装置的优化改进避免了重芳烃和多元烃销售、运输困难,以及库存压力大导致系统降负荷运行的情况,优化了公司的产品结构,提升了经营效益,缓解了环保压力。