FL-17风洞螺旋桨带动力控制系统

霍 国,叶 建,孙志尚,万秋平,唐 领

(中国空气动力研究与发展中心低速所,四川 绵阳 621000)

0 引 言

飞机螺旋桨带动力风洞试验主要是为获得螺旋桨滑流特性对飞机气动特性的影响,为飞机设计、气动特性预测和飞行性能评估提供可靠的试验数据[1]。FL-17风洞是“十一五”国家重大科技基础设施建设项目,是我国自行设计、建造的国内首座大型航空声学风洞,主要用于气动声学试验和低湍流度试验,同时,FL-17风洞也具备螺旋桨气动力试验能力[2]。目前已完成多期无人机螺旋桨带动力风洞试验,但试验所用控制系统均为FL-12风洞螺旋桨带动力控制系统,驱动器为SP3403,网络通讯方式为Profibus。FL-17风洞试验时需将系统整体搬运,存在运输距离远(约50公里)、安装接线工作量大(6面柜体,1个水站)等问题,且当两座风洞同时开展带动力试验时,控制系统的供需矛盾突出,因此亟需研制FL-17风洞专属螺旋桨带动力控制系统以解决供需矛盾。

1 系统研制关键技术指标

关键技术指标有以下3点:

(1)变频器输出频率≥934 Hz,并兼容4米量级风洞现有20台试验电机

风洞现有特种电机运行最高频率为934 Hz。通过调研西门子、ABB、CT等厂家,CT公司变频器输出频率满足项目需求,考虑到SP系列变频器已经停产,M701系列为其替换升级产品,因此选用M701系列变频器。同时,HS71系列为M700系列高频版,输出频率可达1250 Hz[3],为确保变频器能满足项目要求,项目组提前购置了一台变频器,并进行了手动地面测试,确认驱动器输出频率达到≥934 Hz要求。

(2)变频器输出功率需满足≥55 kW电机容量需求,转速精度≤±3 r/min

除兼容4米量级风洞现有6/12/14/15/18 kW永磁同步电机,未来还需兼容30 kW~55 kW永磁交流伺服电机[4];同时,还需要考虑到驱动器载波频率为16 kHz时驱动器降容和转速控制精度要求。目前变频器厂家不同系列的变频器均在一定范围内支持不同电机功率,但当变频器实际容量太大而电机负载功率较小时,电机转速精度无法保证。因此,在驱动器载波频率16 kHz、输出功率≥55 kW的工况下,尽量选取小变频器容量,最终选取CT公司M701系列高频版HS71-08401570A变频器,通过对驱动器参数优化匹配,转速精度达到±1 r/min,优于设计指标。

(3)驱动器载波频率高达16 kHz

驱动器载波频率高,输出波形质量会得到改善,对电机转速控制精度、电机振动的减小、绕组温升等均可带来益处,但缺点是驱动器中的热损耗增加、驱动器降容、输出电流应降额使用。

根据电机最大运行频率934 Hz要求,理想情况下,应维持载波频率与输出频率之间的最小比率12∶1,根据:

f载波频率≥12×f负载max

(1)

因此,驱动器f载波频率>12×934 Hz =11.2 kHz即可,因本项目中驱动器功率较大,载波频率可选取更高等级16 kHz,输出波形更好,满足电机需求。

2 控制系统组成

控制系统由两面驱动器柜、一面PLC控制柜、上位机、水冷却机等组成[5],系统框图如图1所示。

图1 系统框图

2.1 监控系统

监控系统包括上位机监控界面(远程)和触摸屏人机界面(本地)。上位机采用研华工控机,1TB机械硬盘用于存放重要数据,480 GB固态硬盘用于系统软件运行,提供标准以太网口,通过标准以太网协议与系统下层部分进行联网,存储监控参数并形成试验报表,同时与系统的其他计算机进行联网,互通数据指令,以实现系统整体自动化。PLC采集的工作数据,通过以太网上传至上位计算机。触摸屏为12寸西门子KTP1200,安装在PLC控制柜柜门上,界面下方配有实体按键,用于本地控制。上位机主要实现驱动器、电机及水冷机的监控、监测功能,PLC控制系统采用TIA 博途V15.1编写,上位机监控程序Labview2016编写,监控系统主要实现以下功能。

2.1.1 网络通讯

实现各系统之间的网络通讯功能,并可根据试验需求实现单台/双台独立控制。

2.1.2 对电机监控

●电机超速保护;

●电机绕组温度、轴承温度等信号的测量与显示;

●电机轴承温度过高、电机绕组过热的自动报警;

●电机转速测量与显示,并具备超速保护功能;

●电机工作时间显示、记录。

2.1.3 对驱动装置监控

●远程合、分闸功能实现;

●对驱动装置电源遥控、遥测、遥信的功能;

●对驱动装置的开车、停车、使能、紧急停车、转速给定、限速设定等控制;

●对驱动装置输出电压、电流、频率、输出功率等的监视;

●驱动装置电压过高、电流过大、温度过高的自动报警与保护。

2.1.4 对冷却系统监控

●冷却系统的远程操作和运行显示;

●流量、压力、温度的测量显示及报警保护。

2.2 网络通讯

控制系统网络为基于Profinet工业以太网,以西门子CPU1214C控制器作为主站,其从站包括两台变频器、两只总线表、西门子KTP1200触摸屏及水冷却机,所有从站均采用Profinet以太网通讯,减少柜间接线,确保整个系统的简洁性和可靠性,系统的网络接线图如图2所示。

图2 网络接线图

控制柜与上位机之间采用光纤通讯,减小干扰,提高稳定性,柜内采用MOXA牌7电口1光口交换机实现各模块之间通信。触摸屏通过Profinet网络与PLC互联,监控两台变频器数据及状态,总线表可通过软件设置实时显示系统所需的运行数据,本系统默认设置为电机实时转速,触摸屏同时可控制和显示水冷机主要运行参数。变频器加装有双网口SI-ProfinetV2模块,一个网口和PLC通信,另一个网口和总线表通信,水冷机为485通信方式,通过北京鼎实PN-G-RS232/485模块将485转Profinet网口,使水冷机与PLC之间实现Profinet通信。

2.3 控制柜

根据FL-17风洞未来需具备四发螺旋桨带动力试验发展需求,控制系统要具备四发控制试验能力,因此要求系统要具有一定的扩展能力。项目选用CPU1214C作为控制器,配置模块情况如下:

●数字 I/O, DI 16/DQ 16一块、16DI一块,主要用于断路器、接触器、变频器的状态采集或状态反馈,变频器硬线控制。

●模拟量输入16 AI,电阻,RTD,三块,用于电机绕组温度、轴承温度的采集。

触摸屏选用西门子KTP1200触摸屏,用于控制系统驱动器的就地监控及实时数据显示。控制柜包含接口电路有:

●柜门急停;

●电源指示灯;

●声光报警器;

●触摸屏;

●1#-4#驱动器柜控制线航空插座;

●1#-4#电机温度反馈线航空插座;

2.4 驱动柜

驱动器选取CT公司的HS71-08401570A。其主要参数如表1所示。

表1 驱动器主要参数表

项目中设置驱动器参数Pr 05.022 =1(使能)才可启用高速伺服模式,否则驱动器最大输出频率只能上升至约550 Hz,使用该模式时必须小心,以免损坏驱动器。永磁电机绕组产生的电压与速度成比例。在电机高速运行时,驱动器必须向电机施加电流,以抵消绕组产生的磁通量。当以非常高的速度运行时,电机会产生极高的端电压,但该电压会被驱动器所施加的电压抵消,若当电机电压高于驱动器额定电压时,驱动器会处于禁止状态或跳闸,此时,无电流抵消绕组产生的磁通量,会造成驱动器的损坏。

若启用高速模式,电机的限制速度为

(2)

式中,ke为电机产生的r.m.s.线间电压与速度之间的比率,单位为V/(kr/min),计算时取ke=27 V/(kr/min),则nmax=(800×1000)/27/1.414≈20954 r/min>电机最高转速16000 r/min。

编码器最大频率不能大于500 kHz,其可承受最大速度为

(3)

式中,ELPR 等同于每转线数,且是正交编码器的可产生的线数。本项目中为设定每转线数为1024,则编码器最大速度限制值为500×1000×60/1024=29296 r/min>电机最高转速16000 r/min,满足使用要求。

输出电抗器为定制产品,输出电抗器采用全铜材料制作,其允许额定电流120 A,总电感量0.25 mH,预留0.055 mH和0.1 mH抽头,方便不同功率电机配套使用。

在新课程改革的大背景下,课程改革标准也对学校体育教学提出了新的要求:“要着力突显学生在体育教学中的主体地位,要提高对学生积极参与精神的重视程度,要在全面了解学生个体差异的前提下因材施教,要保证每一位学生在体育教学中都能受益。”因此,学生可以在体育课的自主性活动中尽情展示自身的特长,挖掘自身的运动潜能,要积极转变学生一味被动接受的局面,使其能够自主探究学习,并在这一过程中找到学习的乐趣,通过不断丰富学生的运动体验来达到唤醒学生创新精神的目的[2]。为了能在活动中最大程度的激发学生们独立探索创新的热情,活动组织者应当以以下几点内容为教学活动设计的参照点:

根据电抗器阻抗计算式(4)得出不同频率下电抗器阻抗值:

R=2π×f×l

(4)

式中,R为阻抗,Ω;f为频率,Hz;l为电感量,mH。

表2 电抗器阻抗表

2.5 水冷却机

由于电机体积小、功率大、发热量高,试验中往往要求电机长时间运行。为保证电机的正常工作,需要对电机进行持续散热,且水温变化不能太大,防止电机发生“凝露”现象,导致绝缘水平下降。水冷机的主要参数如下。

●冷却形式:循环冷却;

●冷却流量:≥40 L/min,采用手动旁通阀,实现流量调节;

●制冷量≥7 kW;

●温控方式:自动恒温控制,15~50 ℃;

●控制精度:±1 ℃

●具备液位、流量、温度、压力数显测量监视以及相应的报警诊断等功能;

●泵、压缩机启、停,具备计算机远程控制与现场控制功能;

●以太网通讯,方便各接口互通;

●冷却管道以40米计,最大高差8米。

3 系统调试

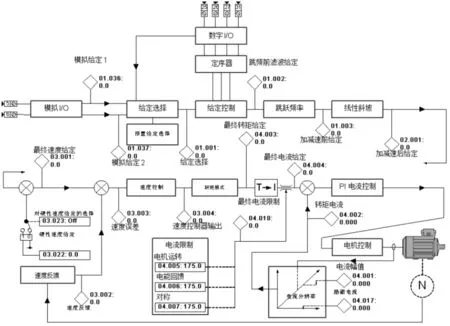

控制系统研制后,必须在地面进行调试,驱动器快速设置方框图如图3所示。

图3 快速设置方框图

控制系统主要设置包括给定选择、加减速率、PI调节、速度控制等几个模块。

3.1 驱动器主要参数设置

以6 kW电机为例。

菜单01

采用旋转变压器作为位置传感器,需要对00单元参数进行设置

(1)00.002=14000 r/min (M1上限频率)

(2)00.003=8 (M1加速时间1)

(3)00.004=8 (M1减速时间1)

(4)00.005=预设值(给定选择,注意当上位机或者触摸屏控制时采用,手动控制时选取控制面板)

(5)00.007=0.0020 (比例增益)

(6)00.008=0.09 (积分增益)

(7)00.015=快速(钳位模式)

(8)00.016=打开(使能斜坡)

(9)00.027=1024(P1旋转每转线数)

(10)00.045=12000(额定速度)

(11)00.046=15(额定电流)

(12)00.048=RFC-S(变频器模式选择伺服)

菜单03

(1)03.036=8V(P1电源电压)

(2)03.042=2ms(P1反馈滤波)

(3)03.065=2(P1编码器极性)

(4)03.066=8 kHz 2V fast(P1编码器励磁)

菜单05

(1)05.022=使能伺服(高速伺服模式)

3.2 旋转自动调谐

旋转自动调谐必须在不带载的电机上执行。该测试可用于测量基本控制必需的所有参数及用于消除齿槽转矩的影响的参数。执行旋转自动调谐时使用额定电流(00.046),且电机按要求的方向旋转2个电气角度旋转(即,最多两个机械旋转)。然后执行静态测试,以测量定子电阻(05.017)、Ld(05.024)、最大空载时间补偿(05.059)、电流最大空载时间补偿(05.060)和空载Lq(05.072)。定子电阻(05.017)和Ld(05.024)用于设置电流控制器Kp增益(00.038)和电流控制器Ki增益(00.039)。这仅在测试过程中执行一次,若要执行旋转自调谐,将Pr00.040设置为2,并为驱动器提供使能信号端子31和运行信号端子26或27。

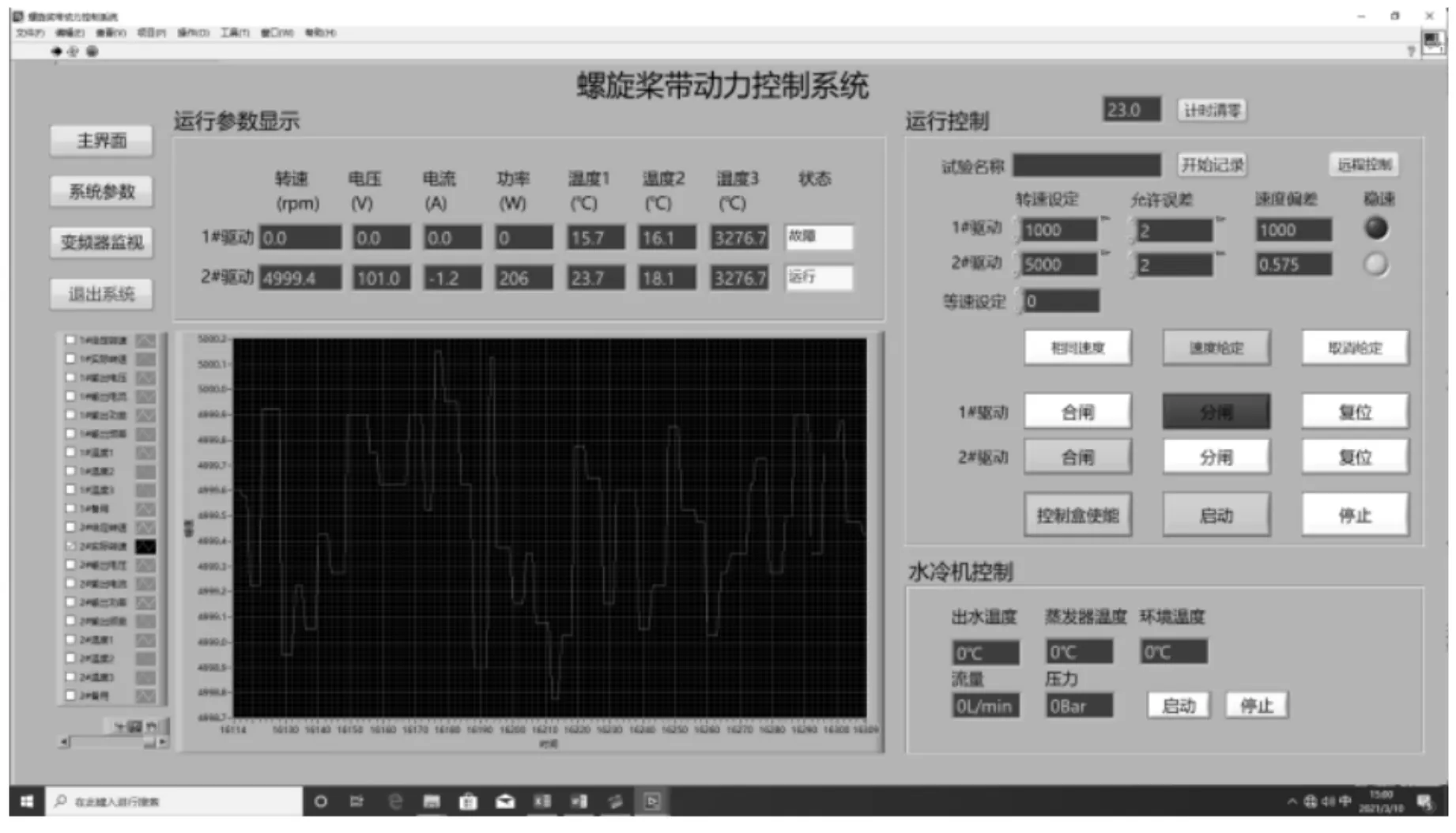

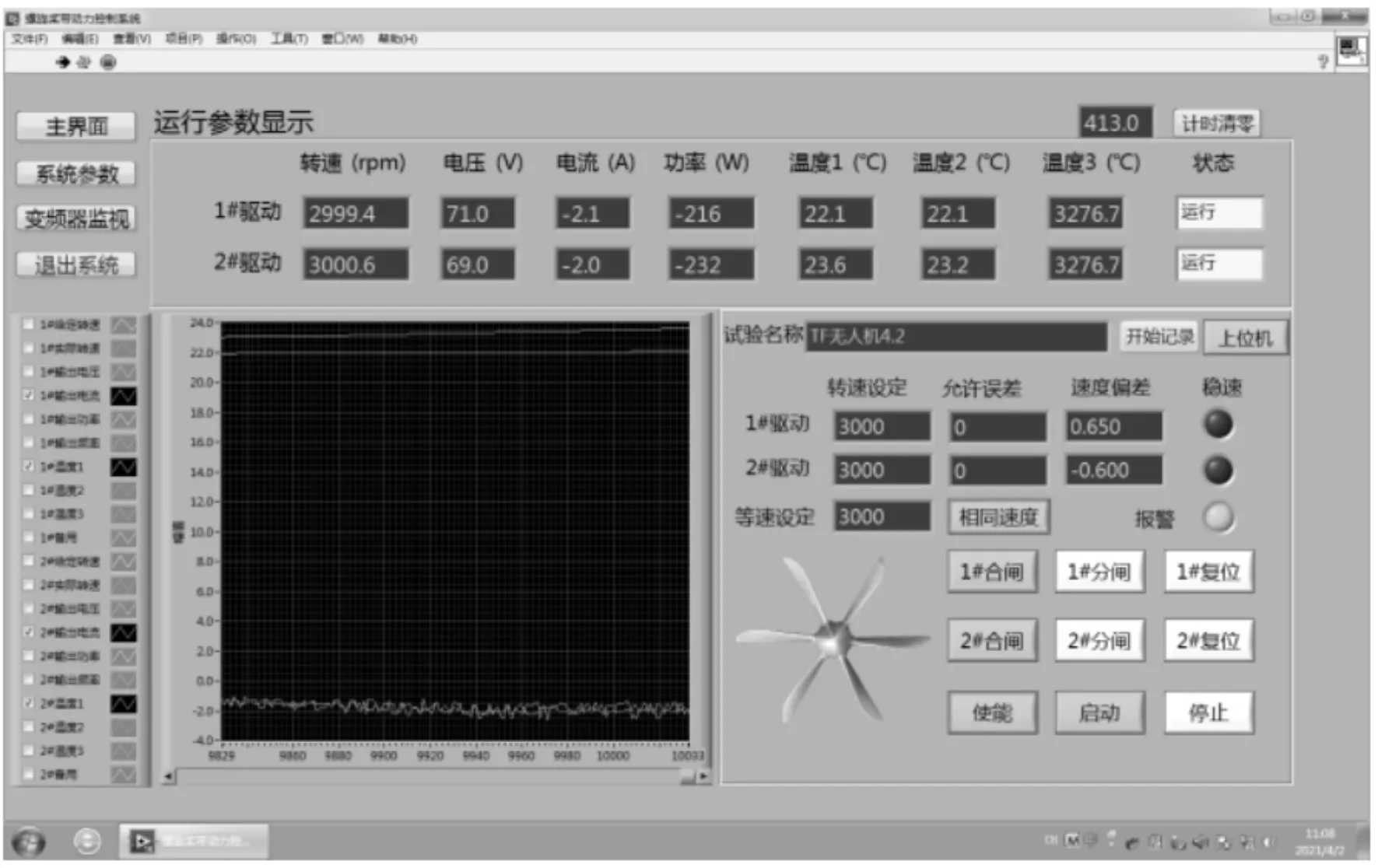

3.3 软件操作界面

操作界面分为主界面、系统参数、变频器监视3个界面,其中主界面是运行界面,如图4所示。

图4 主界面

主界面主要用于1#、2#驱动器及水冷机运行控制,包括5个部分。运行参数显示部分:主要显示1#、2#驱动器运行参数、电机绕组/轴承温度;运行控制部分:试验数据记录、1#、2#驱动器转速设定、主接触器分闸和合闸、驱动器复位、驱动器运行和停止;实时曲线部分:用于显示驱动器重要参数的运行曲线;水冷机控制部分:用于水冷机出水温度显示,水冷机出水压力和流量显示,水冷机启/停。

从图8中可以看出,电机转速稳定在±1 r/min之内,达到预期控制目标。

3.4 制动电阻投入测试

某无人机风洞试验风速为40 m/s时,电机在自由状态下转速上升至5500 r/min,分别测试了目标转速运行在3000 r/min、2000 r/min不同转速,此时控制系统为吸收功率状态,电机处于发电状态,电流为负,电机转速能够稳定在目标转速,表明制动电阻投入成功。制动电阻投入测试界面如图5所示。

图5 制动电阻投入测试

4 结 论

通过对FL-17风洞螺旋桨带动力控制系统的研制,建立了FL-17风洞螺旋桨带动力试验能力,拓展了风洞在该领域的试验能力。

———重庆建成世界一流汽车风洞