电厂浓盐水回用及零排放设计与工程应用

郑云庆,王 维,李 伟,范小光,蒋惠义,梁义生

(1.华润电力(沧州运东)有限公司,河北 沧州 061007;2.北京永新环保有限公司,北京 101100)

火电行业每年的耗水量和排水量巨大,2018年全国火电厂耗水总量接近60亿t,废水排放量约为2.7亿t[1]。因此在火电厂水资源的分质梯级利用是节水的重要措施。燃煤电厂作为火电厂的主力军,占总发电量的64.1%,是废水的主要排放来源[2],其包括烟气湿法脱硫排放的脱硫废水、循环水系统排放的污水以及锅炉补给水系统产生的高盐水等。上述废水的回用再利用及零排放更符合现代绿色发展理念,对于实现碳达峰、碳中和具有一定意义。

燃煤电厂废水回用及零排放包括预处理阶段、回用浓缩阶段和零排放阶段等三个主要部分。预处理技术主要是软化、多介质过滤和膜过滤(微滤、超滤和纳滤)等[3]。回用浓缩技术主要是反渗透(RO/DTRO)[4-5]、正渗透(FO)[4-5]、电渗析(ED)[4-5]和MVC[6]。零排放技术主要有多效蒸发技术(MED)、蒸汽机械再压缩技术(MVR)、烟道雾化蒸发技术[7]和旁路烟道蒸发技术[7]等[5,8]。文章根据沧州某电厂工程实例详细介绍浓盐水回用及零排放技术。

1 水量水质

1.1 原水水量和水质

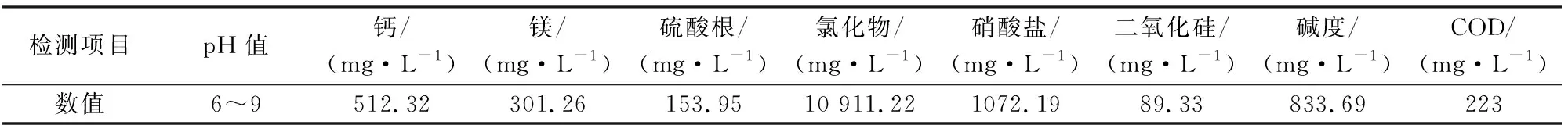

电厂浓盐水来自锅炉补给水系统中浓水反渗透设备排放的浓水,设计处理水量31 m3/h。设计浓盐水原水水质见表1。

表1 原水水质Tab.1 Raw water quality

1.2 出水水量和水质

经浓盐水回用及零排放系统处理后,产水回用,水质要求满足下列标准:pH值6~9,TDS≤300 mg/L。结晶盐指标达到《工业盐》(GB/T5462-2015)标准规定的精制工业盐干盐一级标准。满足如下指标:氯化钠≥98.5%,水分≤0.5%,水不溶物≤0.1%,钙镁离子≤0.4%,硫酸根≤0.5%。

2 工艺流程

工艺流程如图1。

图1 工艺流程Fig.1 The process flow

3 工艺设计和主要设备

工程主要分为预处理阶段、回用浓缩阶段、零排放阶段三个部分。

3.1 预处理阶段

(1)缓冲水箱。主要是调节水量、储水调蓄的作用。数量1个,碳钢防腐材质,有效容积1 000 m3,配套2台提升泵。

(2)综合池。主要是去除浓盐水中的二氧化硅、硬度和COD。其中氧化反应池有效容积40 m3,脱气池有效容积60.9 m3,澄清沉淀池表面负荷1 m3/m2·h,加药区配套搅拌机,澄清沉淀池配套中心传动刮泥机。

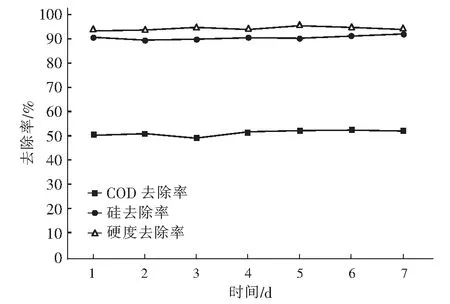

在氧化反应加药区投加盐酸、氯化亚铁和双氧水,其中投加盐酸控制pH值在3~4之间,氯化亚铁投加量为210 mg/L,双氧水投加量为300 mg/L;氧化反应池出水自流至pH值调节池,并投加氢氧化钠调节pH值为11。经脱气后向混凝池和絮凝池中分别投加PAC 60 mg/L和PAM 2 mg/L,再流经澄清沉淀池实现固液分离,清水流入清水池。出水COD去除率52%左右,硅去除率90%左右,硬度去除率95%左右。

(3)锰砂过滤器。主要功能是去除水中悬浮物和铁。锰砂过滤器2台、碳钢衬胶材质、直径2.6 m、锰砂填充高度1 m。设计气反洗强度16 L/m2·s、水反洗强度10 L/m2·s,配套锰砂提升泵3台和2台反洗泵、3台反洗风机。

(4)超滤系统。主要作用是截留水中的胶体和悬浮物和热敏性物质,超滤产水浊度≤1 NTU。超滤和锰砂过滤器串联,共用同一进水泵,设置过滤精度100 μm的自清洗过滤器1台于超滤前以保护超滤膜,超滤装置2套。超滤膜设计运行通量为50 L/m2· h,单套7支膜,总体回收率≥90%。反洗频率为30 min,酸化学加强反洗频率为72 h,碱化学加强反洗频率为24 h,气擦洗强度8 m3/h,水反洗强度100 L/m2·h,设计化学清洗频率为30 d。超滤配套反洗泵2台,化学清洗装置和酸、碱、次氯酸钠加药装置各1套。

(5)离子交换器。主要目的是去除水中硬度,产水经脱碳器后进入水箱。设置顺流弱酸阳床2台(1用1备),碳钢衬胶材质、直径1.8 m,阳离子交换树脂装填高度为1.7 m,再生周期72 h。设计再生流速3 m/h、反洗膨胀率100%。配套1 m3酸碱计量箱、酸碱喷射器各1台,2台再生水泵、弱酸阳床给水泵2台等。

3.2 回用浓缩阶段

(1)ED装置。ED是具有选择透过性的离子交换膜交替布置在阴阳极之间,在直流电场力作用下,水中阴、阳离子定向迁移,形成了离子浓度减少的淡室和离子浓度增加的浓室且交替排列[9]。ED可以实现高倍率的浓缩,影响ED效果的因素有膜对电压(电流密度)、膜面流速(循环流量)和进水盐浓度等,倒极可有效缓解膜结垢污染[10-11]。电渗析装置设置2套,膜对数1 200对/套,单套处理量20 m3/h,有效膜面积2 052 m2/套。配套浓缩液循环泵2台,脱盐液循环泵2台,阴极液和阳极液泵各2台。

(2)反渗透装置。反渗透技术能在常温下进行,安全可靠、系统脱盐率高,出水稳定且能耗低,广泛应用于水处理领域[12]。反渗透装置前设置过滤精度5 μm的保安过滤器2台,反渗透装置设2套。反渗透膜采用抗污染膜24支、海水淡化膜24支,设计通量≤12.5 L/m2· h,回收率75%左右,脱盐率≥97%。选用6芯600PSI膜壳4支、1 000 PSI膜壳4支,单套一级2段设计,1 ∶ 1排列。配套化学清洗装置1套,反渗透冲洗水泵2台,还原剂、阻垢剂、非氧化杀菌剂加药装置各1套。

3.3 零排放阶段

(1)MVR蒸发结晶装置。MVR系统最关键的在于蒸汽压缩机。当物料沸点升高值过大,为保证正常蒸发,需要提高压缩机出口蒸汽温度来克服沸点升高的影响,使得系统能耗过高[13]。ED系统浓水经换热升温后进入循环管,通过强制循环泵在加热室和蒸发室中不断循环,此过程水分蒸发、浓盐浆变成过饱和状态,盐结晶从溶液中析出。当浆液密度达到一定值时从盐角排放部分浆液至离心机进行固液分离,离心母液收集在母液罐内返回蒸发器。蒸汽与物料换热后进入冷凝水罐。运行参数见表2。

表2 MVR主要运行参数Tab.2 Main operating parameters of MVR

设置加热室1台、蒸发室1台、气液分离器1台、强制循环泵1台、MVR进水泵2台、MVR压缩机1台和离心机1台,同时还配套冷凝、事故和母液泵等、换热器、除雾器和加药装置等。

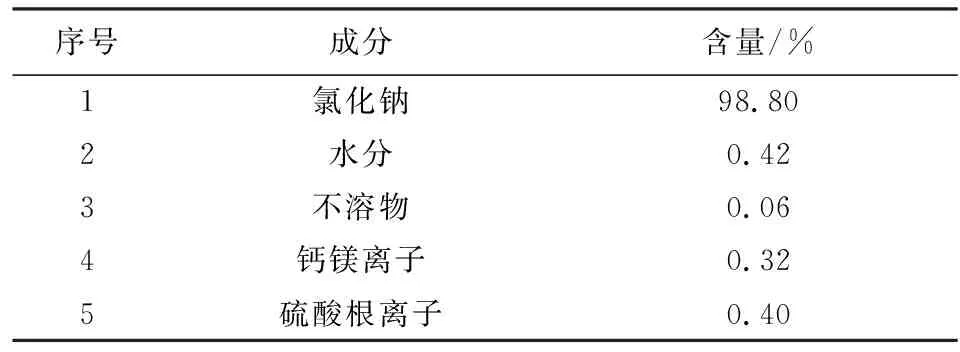

(2)干燥包装装置。离心脱水后的结晶盐通过流化床干燥器干燥,含水率≤0.5%,干燥后的结晶盐去包装机包装成袋。干燥尾气经两级湿式除尘器净化后排放。产品盐成分见表3。

表3 产品盐成分Tab.3 Product salt composition

4 主要创新点

依据电厂浓盐水的特点,采用硅、硬度和有机物三同步去除技术,即在同一构筑物内、同一过程同时去除水中有机物、硅和硬度。在酸性条件下双氧水在氯化亚铁的催化作用下生成羟基自由基氧化废水中有机物,后续在碱性条件下氯化亚铁与水中硅发生复杂的络合、携带包覆等共同作用下除去水中硅,而钙镁等硬度与水中碱度反应生成沉淀而去除。同步除硅、硬度和有机物技术节省占地面积和设备投资,不仅在预处理阶段降低了水中硅和硬度含量同时也降低了COD,避免了后续电渗析(ED)、反渗透单元的膜结垢污堵和有机物污染。工艺前端除有机物不同于浓缩后再除有机物,优势是前端废水盐含量相对较低,对高级氧化技术处理效果的影响相对较小。图2为硅、硬度和COD去除率随时间变化的关系图。

图2 硅、硬度和COD去除率Fig.2 Silicon, hardness and COD removal rate

5 运行效果

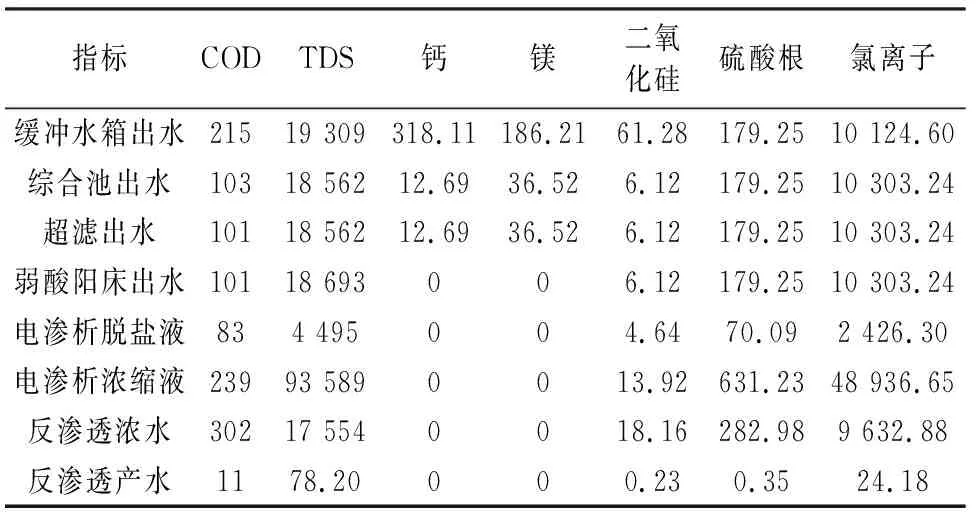

该工程自投产以来,运行状态良好、系统运行稳定。运行过程中部分检测数据见表4,从表4可以看出弱酸阳床出水硬度为0 mg/L、反渗透产水TDS为78.20 mg/L,反渗透产水满足回用标准要求。盐品质达到《工业盐》标准精制工业盐干盐一级标准。

表4 运行期间水质数据Tab.4 Water quality data during operation mg·L-1

6 运行费用

直接运行费用主要包括电费和药剂费。预处理和回用浓缩阶段吨水电耗为31.43 kW·h/m3,按电价0.5元/kW·h计,吨水电费为15.72元/m3;零排放阶段吨水电耗为84.81 kW·h/m3,则吨水电费为42.41元/m3;双氧水、氯化亚铁、盐酸、氢氧化钠、PAC、PAM、次氯酸钠、还原剂、阻垢剂、杀菌剂和消泡剂等药剂合计吨水费用为6.58元/m3。

7 结论

工程采用预处理-ED-蒸发结晶工艺处理电厂浓盐水,实现废水零排放。反渗透产水电导率平均约为146 us/cm,满足回用水要求。结晶产品盐品质可得到保障,达到《工业盐》(GB/T5462-2015)标准中精制工业盐干盐一级标准。期望其稳定的运行效果对同类废水的处理具有参考价值。