顶板式吊耳设计计算及有限元优化应用

冯子云 郑志勇 苏军军

陕西化建工程有限责任公司 陕西杨凌 712100

出于设备结构特殊性或者材料特殊性的原因,有些大型设备出厂时未制作吊耳,这给吊装工作带来一定的难度。为了确保吊装过程安全可靠,需要根据设备的实际情况进行吊耳再设计,并考虑合理的连接方式。某项目甲醇装置区的甲醇反应器,因为设备筒体为分层,由不同厚度、不同材质的材料制成,不能在设备本体上直接焊接吊耳,所以设计方未设计吊耳。同时,传统的使用钢丝绳捆绑式吊装办法对设备、索具有损害,在吊装作业过程中存在较大的安全隐患。为此,陕西化建工程有限责任公司吊装技术人员选择了另行设计专用吊耳的办法,安全顺利地完成了该设备的吊装作业。同时,采用Solidwork 软件进行有限元分析和优化设计后,可以使吊耳更加安全、经济。以下就选用的吊耳形式、计算方法及分析方法进行探讨。

1 工程概况

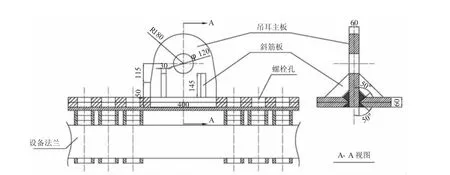

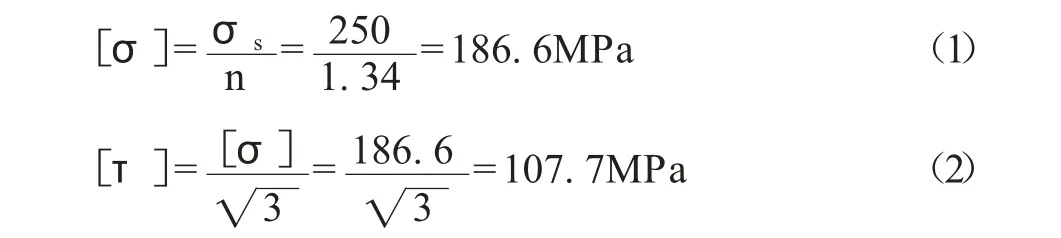

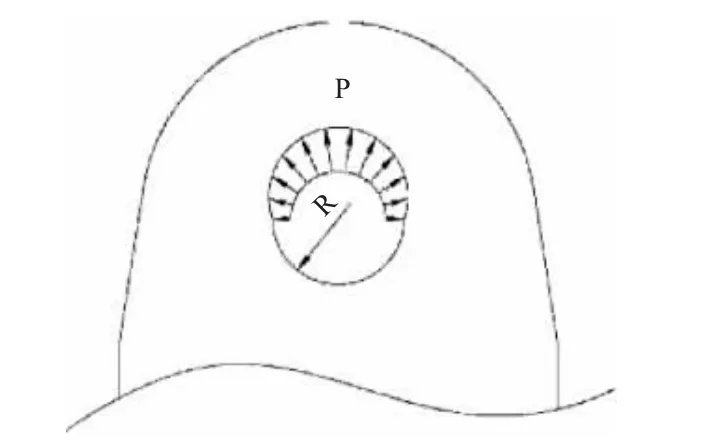

甲醇反应器重93t,直径为3m,长度为16.3m,跨越26.5m 的砼框架,安装在6m 高的砼基础上。设备顶部有大法兰,连接球形封头与设备筒体。利用顶部大法兰的螺栓孔连接吊耳组件,可以实现设备的顺利吊装。图1、图2和图3 分别为吊耳设计图、吊耳实物图和吊耳使用螺栓连接后的装配图。

图1 吊耳设计图

图2 吊耳实物图

图3 吊耳装配实物图

2 吊耳设计

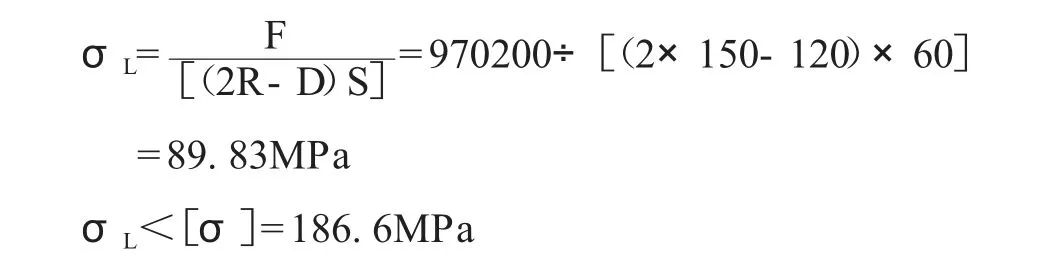

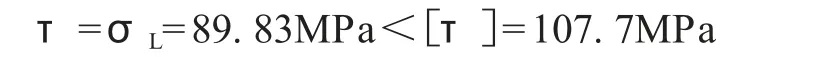

甲醇反应器主吊耳包括底板、吊耳板,并且由筋板和垫板等辅助工件组合而成。吊耳设计吊重为60t/ 个,采用Q345 的材质,钢材厚度δ>50~100mm,抗拉抗压和抗弯强度设计值为σs=250MPa,取安全系数n=1.34,许用拉应力([σ])和许用剪应力([τ])。计算分别见式(1)和式(2)。

式中:σs——材料室温屈服强度;

n——材料安全系数。

按照吊装设备的不同状态,吊耳板受力也不尽相同,以下就吊耳板的最大综合应力和设备竖直后吊耳板的受力进行计算。吊耳板底板与设备法兰口的连接方式是采用螺栓连接,螺栓预紧力应与设计文件给出的预紧力一致,并在连接处加3mm 的石棉垫片或橡胶垫片,防止吊装时发生相对滑动损坏法兰面。为改善吊耳在点A 处的应力集中问题,该吊耳的设计图中加设了米字筋板,在实际制作时还加设了吊耳板的上下挡板。吊耳板开孔处加焊加强圈,增加吊耳孔强度。吊装时使用支撑式平衡梁,保证吊耳在垂直方向受力。图4 为吊耳板尺寸图。

图4 吊耳板尺寸图

3 对比计算

3.1 规范(TPP 板式吊耳)计算法

按照《化工设备吊耳及工程技术要求》(HG/ T21574- 2008)附录中关于TPP 式吊耳的计算方法,对吊耳最大受力进行核算,偏保守考虑吊耳的拉应力和剪应力同为最大值。

按照设计值,吊耳最大受力:F=60×1000×9.8×1.65=970200N

吊耳所受最大应力(偏保守):

按照设计值,吊耳受最大剪力值:

按此方法计算的结果符合使用要求,所以设计可行。

3.2 顶板式吊耳计算法

载荷施加在吊耳孔处(图5),吊耳所承受的外力(F)通过吊耳耳孔壁以沿弧长分布压力(P)的形式传给吊耳。根据经验,按轴孔接触角度180°范围、以正弦曲线分布的径向载荷进行计算,根据平衡条件可得式(3)。

图5 吊耳施加载荷图

式中:P——90°时的分布力;

F——吊耳受力;

t——吊耳耳板厚度;

r——吊耳内孔半径。

设备在吊装过程中,可分为吊装起始、吊装过程、吊装结束三个阶段。在吊装起始阶段,吊耳根部所受弯曲应力较大;在吊装过程中,存在吊耳根部所受剪切应力、拉应力、弯曲应力的合应力最大状态;在吊装结束时,吊耳所受载荷为最大载荷。由此,对三个工况进行分析。因反应器使用的吊耳为单个的顶板式吊耳,而本项目中使用的顶板式吊耳为双吊耳,故在本项目中计算受力情况时,单个吊耳的设计吊重应按照总受力的1/ 2 考虑。

3.2.1 工况1——吊装起始

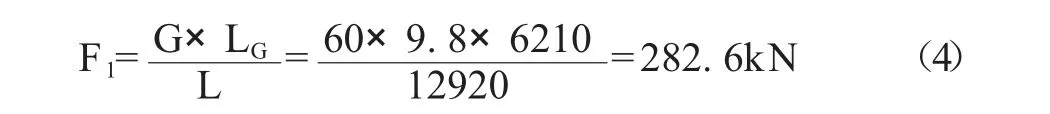

设备与水平面角度为0°,此状态为吊装开始状态,吊耳根部所受弯曲应力较大,吊耳受力为F1,计算式见式(4)。

式中:F1——吊耳受力;

G——设计吊耳吊重,60t/ 个;

LG——设备重心到溜尾吊耳的距离;

L——吊耳耳孔到溜尾吊耳的距离。

将式(4)计算结果代入式(3),得到吊装起始状态的分布力(P1):

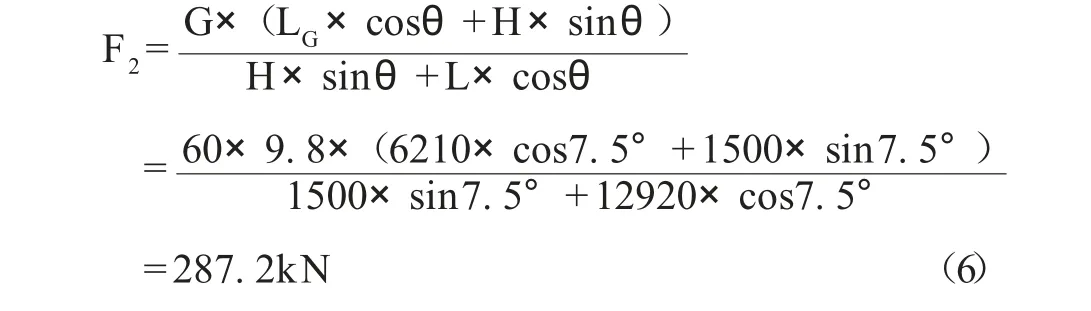

3.2.2 工况2——吊装过程

设备与水平面角度为θ,根据合成应力公式(式5),可以得出合成应力最大时对应的角度为7.5°。此时,吊耳根部所受合应力最大,即为吊耳最危险状态。

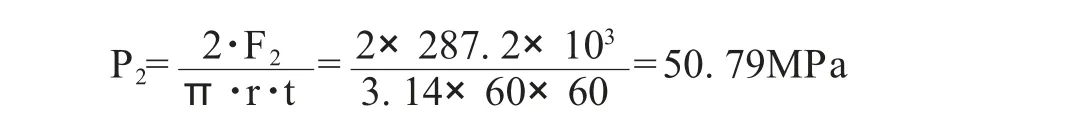

当设备与水平面夹角为7.5°时,吊耳受力为F2,其计算式见式(6)。

式中:H——溜尾点到设备中心线距离。

将上述计算结果代入式(3),得到设备与水平面角度为时的分布力(P2)。

3.2.3 工况3——吊装结束

设备与水平面角度为90°,此时,吊耳受力最大(F3),代入式(3)可得吊装结束时的分布力(P3):

由以上计算结果可知,P1<P2<P3<[σ]=186.6MPa。

3.3 尾吊式反推计算法

3.3.1 工况1

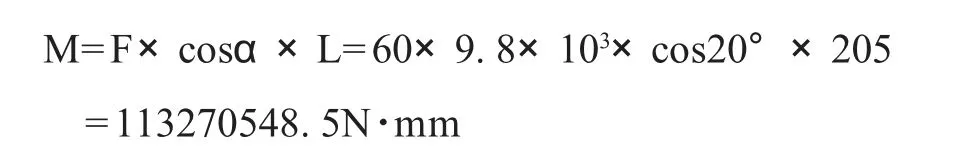

设备由水平放置状态向竖直状态翻转过程中,随着设备翻转,剪应力逐渐减小,但拉应力出现并在一定角度内逐渐增大,同时竖直方向的载荷也会产生弯曲应力。经计算,最大合成应力出现在设备与水平面20°夹角时(图6)。计算载荷60t,耳板厚a=60mm,耳板长b=400mm。

图6 弯剪综合应力工况溜尾吊耳受力图

耳板根部拉应力:

式中:σL——耳板根部拉应力,MPa;

F——计算载荷,60t;

a——耳板厚,60mm;

b——耳板长,400mm。

耳板根部剪应力:

耳板根部弯矩:

弯矩产生的弯曲应力:

根部耳板的合成应力:

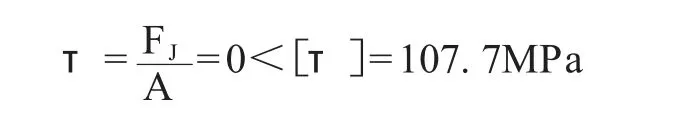

3.3.2 工况2

设备与水平面角度90°时,吊耳受力最大,因为吊耳设计载荷为60t/ 只,因此校核时按名义载荷60t 进行计算,吊耳板厚60mm,吊耳板长400mm。

耳板根部拉应力:

耳板根部剪应力:

耳板根部弯矩:

经计算,该吊耳满足弯剪综合应力工况使用要求。

4 有限元分析

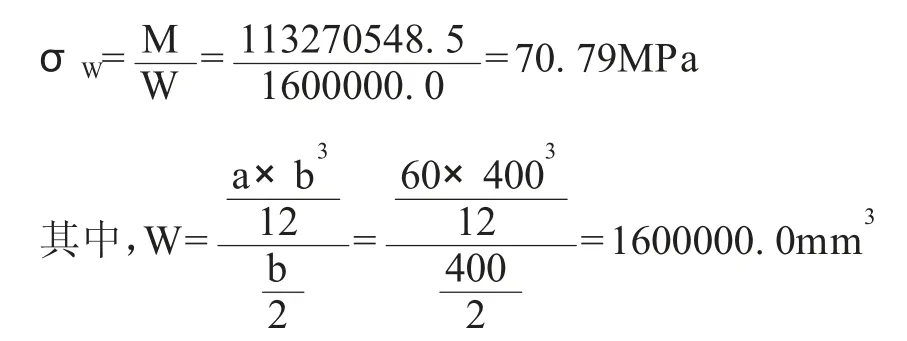

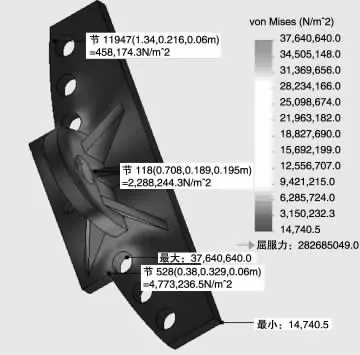

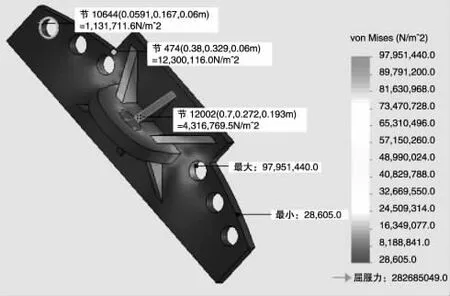

传统计算所应用的强度理论分析结果只是针对吊耳板本身在某一个状态下的受力情况,并不能体现整个复杂组合构件的所有点的受力情况,这对于控制危险截面、应力集中部位处理等都不利。为此,应用Solidwork 软件对以上设计进行了模型建立、网格划分、施加约束和加载载荷,得出了图7 和图8 应力云图。

图7 吊件起吊时受力有限元分析

图8 吊件直立时受力有限元分析

经过有限元的受力云图分析,吊耳组件的最大受力为垂直工况下的97.95MPa,且集中在靠近吊耳板的底板螺栓孔处,该设计符合强度要求,满足使用条件。同时,设计人员发现,应力最小值出现在组合件的边缘处,为28.6KPa;靠近吊耳主板位置的节12002 点处筋板受力为4.3MPa;在节474 点处受力为12.3MPa。

因此,设想这些地方应该是可以改进的地方,以提高吊耳组合件的安全性和经济性,同时也便于现场加工制作。将吊耳底板纵向方向两段去掉150mm,同时去掉两个螺栓孔;去掉受力很小的中间筋板;将节474 点处改为斜面过度,再次进行受力有限元分析,得到图9 和图10 所示受力云图。

可见,改进后的吊耳组合件受力最大值仍然出现在距吊耳板最近的螺栓孔处,为96.79MPa,同样符合强度要求,满足使用条件。这样,得到了既安全有效,又经济可行的设计方案,还可以观察到危险断面、应力集中之处,做到措施到位、万无一失。

图9 改进后的吊件起吊时有限元分析

图10 改进后的吊件垂直受力时有限元分析

5 结论

专用的吊耳设计规范《化工设备吊耳及工程技术要求》(HG/ T21574- 2008)并不能涵盖设备吊装中遇到的所有情形。所以,需要负责吊装工程的技术人员根据实际情况进行再次设计核算、灵活运用。吊耳再设计的一般步骤包括:

(1)根据设备本身的特点,提出安全可行的设计方案;

(2)参照多种计算方法,尤其是有限元分析的应用,最终确定最优方案,保证吊装工作的安全性和经济性;

(3)在吊耳主体完成设计核算后,根据有限元分析结果,在消减集中应力方面要有相关的措施,保证设备吊装工作安全高效地完成。